单筒双井与批量钻井技术在南堡1-3导管架的应用

2022-06-13刘永辉

刘永辉

(中国石油冀东油田分公司钻采工艺研究院,河北 唐山 063004)

0 引言

单筒双井技术即在1个井筒(隔水导管)内钻2口井的技术。海上丛式井平台大规模应用单筒双井技术,存在着井口间距小、井眼碰撞风险高、多组单筒双井布局施工难度大等问题。国内自2000年渤海油田成功引进应用单筒双井技术以来,该技术取得了较快发展,井口槽得到高效利用。早期单筒双井技术采用双井井口系统,将主井眼分成2个分支井眼,一开表层钻进直井眼,下入2串套管,固井水泥返至海底泥面,然后根据靶点坐标,在二开钻进中以不同造斜点和造斜率向各自方向钻进[1-2]。根据 2 个分支井眼表层套管尺寸,分为对称单筒双井和非对称单筒双井结构[3]。文昌13-2油田、渤海油田根据需要又发展了表层造斜技术[4-7],但同样是一开表层下2串套管,在二开实现分离。2014年占位钻具钻井技术开始应用,实现了单筒双井表层井眼轨迹钻出隔水导管管鞋后分离,极大地提高了单筒双井表层钻井的灵活性[8-10]。

冀东油田南堡1-3区东一油藏是典型的反向屋脊断块油气藏,油气沿断层高部位富集,油层层数多,厚度大,如果建设导管架沿断棱占高点钻井,相比利用南堡1-1人工岛钻井,可大幅增加钻遇油层厚度与层数。该区块计划整体部署15口井,为降低钻井成本,在冀东油田首次大规模应用了单筒双井技术[2]。本文在南堡1-3导管架应用了小间距密集井口整体防碰、单筒双井、批量钻井以及表层安全钻井等技术,为同类型导管架密集井口作业提供了参考。

1 单筒双井密集井口整体规划

1.1 单筒双井表层套管关系选择

根据2个分支井眼的表层套管关系,单筒双井技术可分为2种:一是一开大井眼下2口井的表层套管,套管下深相差30 m以上,即在表层2口井下入1个井眼,二开开始分离;二是2个分支井眼在表层分别钻井、分别下套管,2个分支井眼在表层就开始分离。

单筒双井导管架钻井平台井口规划建设,既要考虑平台建设面积尽量小,也要考虑密集井口上部井段钻井防碰难度。若采用第1种方法,2口井的表层套管下入到1个井眼,则这2口井的表层井眼轨迹是一致的,互相之间是牵制关系,对于南堡1-3导管架密集丛式井平台,上部井段整体防碰设计难以实现。如果能在表层井段实现井眼轨迹独立[5],即采用第2种方法,单筒双井内的2口井表层套管段轨迹可各自朝任何方向进行调整,这将大幅降低密集丛式井口整体防碰设计难度。基于整体防碰、地质部署与滚动实施的需要,南堡1-3导管架单筒双井钻井采用了第2种方法。

1.2 井口布局及整体防碰规划

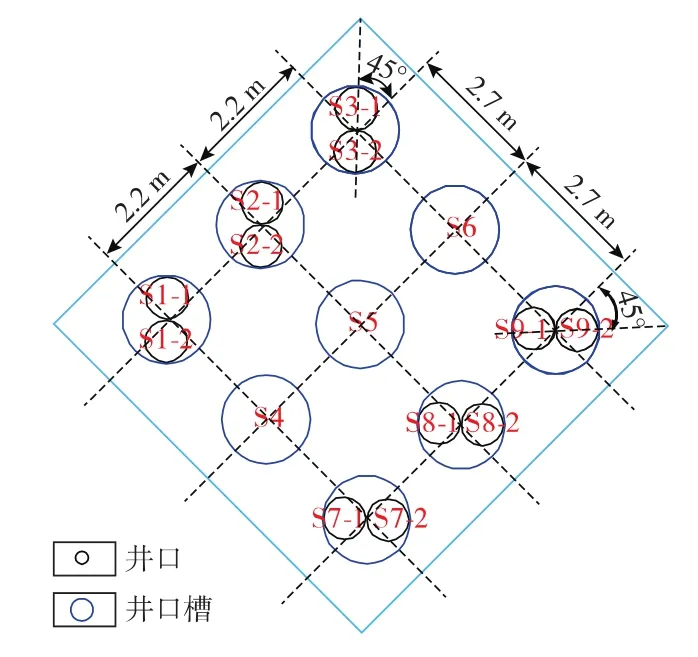

南堡1-3区区域水深5~7 m,采用中油海7号自升式钻井平台施工。综合考虑实施井数、钻井平台钻机移动覆盖范围,采用了3×3的井口槽布局,井口槽间距为2.2 m×2.7 m,其中单筒双井井口槽6个,同一井口槽内2口井中心连线与井口槽间的中心连线呈45°角,可方便采油操作,如图1所示。

图1 导管架井口布局示意

海上密集丛式井平台钻井防碰风险主要集中在上部井段,井口选择要符合总体施工难度适中、防碰风险最小的设计原则:按照对应地质靶点分区使用井口[7];单筒双井2口井预造斜方位夹角大于5°,造斜方位线水平投影呈辐射状分布[9];邻井造斜点为深度差20~30 m的阶梯形;同井筒内的2口井,优先实施造斜点浅的井,后实施造斜点深的井。

为减少预造斜井段工作量,在满足防碰要求的情况下,有4口井减少了预造斜设计井段。各井口上部井段整体防碰轨道设计参数如表1所示。

表1 上部井段整体防碰轨道设计参数

2 单筒双井井身结构设计

2.1 井身结构

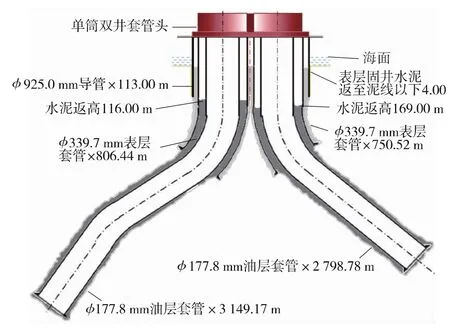

为满足采油工艺要求,设计采用φ177.8 mm油层套管完井。该区地层为正常温压系统,结合完钻井情况,设计二开井身结构为φ339.7 mm表层套管+φ177.8 mm油层套管。海上单筒双井φ339.7 mm表层套管一般采用 φ393.7 mm 或 φ406.4 mm 井眼[8-10],而单筒单井多采用 φ444.5 mm 井眼[11-12]。 为增加水泥环厚度,保障单筒双井的表层套管及油层套管固井质量,设计钻头程序为φ406.4 mm钻头+φ241.3 mm钻头。

2.2 导管

单筒双井中2个分支井的表层套管都为φ339.7 mm,一般都采用φ914.4 mm导管锤入地层。在实际应用时,第2口井表层套管钻井及下入过程中,容易挂碰第1口井的表层套管,影响下入速度。若锤入导管不垂直或第1口井一开井眼出导管时偏向导管中心,则影响更大[2]。 因此,导管尺寸从常规的 φ914.4 mm×38.0 mm优化为非标φ925.0 mm×38.0 mm,增加了很大的空间,其配套的套管悬挂双孔基座尺寸如图2所示。双孔基座的最小孔径为412.0 mm,满足一开φ406.4 mm钻头和φ406.0 mm套管扶正器下入的需要。1个井筒内的2口井眼中心孔距为437.0 mm,φ339.7 mm表层套管外径为365.1 mm,因此,2口井表层套管接箍理论间距为71.9 mm,套管扶正器对应间距为31.0 mm。

图2 套管悬挂双孔基座尺寸

3 批量钻井与单筒双井钻井实例

单筒双井与批量钻井技术相结合是提高海上钻井平台钻井效率的重要途径。因浅部地层承压能力低,表层套管固井时,小间距邻井导管鞋易井漏。因此,在表层批量钻井的各井之间要间隔1个以上井口槽。

3.1 批量钻井

批量钻井是在同一丛式井平台,布置一定数量的相似井,使用可移动钻机和辅助设备,采用相同钻完井工艺,以流水线作业方式进行一批相似井的相同工艺井段的连续化施工。

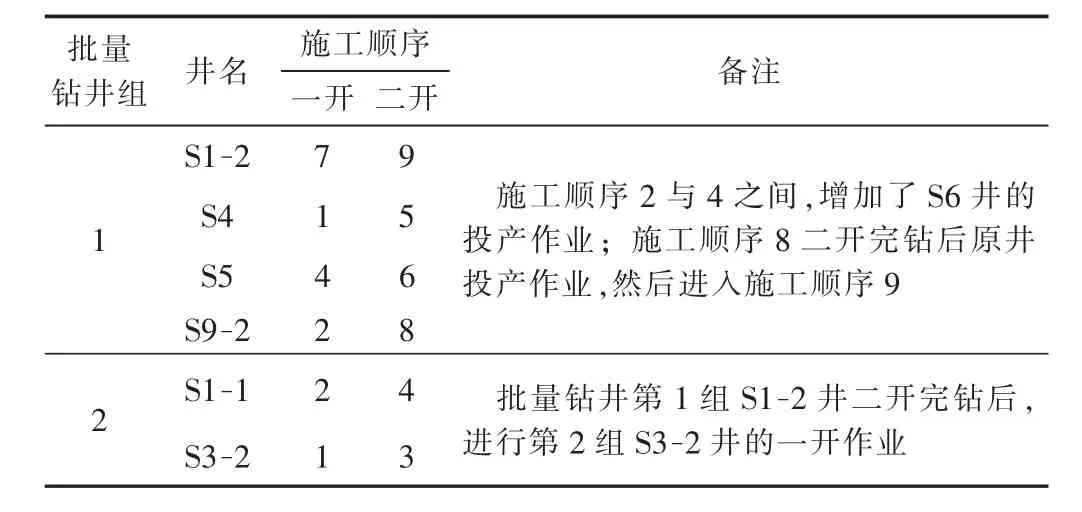

南堡1-3导管架第1口评价井S6完钻后,开始第1 组批量钻井作业,有 S1-2,S4,S5,S9-2 共 4 口井,期间增加了S6,S9-2井的投产作业。第2组批量钻井有S1-1,S3-2共2口井。其施工顺序如表2所示。在各开次固井候凝期间,钻机可移动到下一井位进行施工,节约钻机时间。完钻井的平均钻井周期为14.3 d,相比同区域的南堡1-5导管架批量钻井缩短了14.46%[13]。

表2 批量钻井施工顺序

3.2 单筒双井占位钻具钻井

单筒双井施工工艺重点在表层一开,二开钻完井及后续施工与常规海上钻井相同。S1-1井与S1-2井共用1个井口槽,以此为例介绍施工情况。

3.2.1 一开井眼准备

首先,清扫导管。隔水导管采用了桩锤打入法施工,导管内存在浅层疏松的黏土及散砂,正式开钻前应扫眼清理导管。扫眼钻具组合为:φ660.4 mm钻头+浮阀+转换接头+φ203.0 mm钻铤×3根+转换接头+φ139.7 mm加重钻杆×15根+φ139.7 mm钻杆。扫眼钻时控制在2 min/m左右,利用水力冲刷作用冲刷导管内软地层泥沙,扫眼至导管鞋以上1~2 m处。扫眼至设计深度后,用海水循环1周,泵入20 m3高黏钻井液,循环携砂充分清洗井眼。然后,安装双孔基座。双孔基座是单筒双井的基础,其2个孔的中心连线与同排导管中心连线呈一定角度,安装时必须按图纸规划的角度进行。S1-1井下入占位钻具后,S1-2井口安装升高短节等设备,准备进行S1-2井表层钻井。

3.2.2 S1-2井一开钻进、固井

表层井眼轨迹安全预分离是密集井钻井的关键,现场采用了随钻测量工具(MWD)监测,出导管鞋后,利用重力高边进行防碰井段方位控制。

为保障造斜率及S1-1,S1-2井表层井眼轨迹快速分离,采用1.5°大弯角钻井组合:φ406.4mm钻头+φ244.0 mm 1.5°螺 杆+φ203.0 mm 浮 阀+φ203.0 mm MWD+φ203.0 mm无磁钻铤×2根+φ203.0 mm钻铤×3根+转换接头+φ139.0mm加重钻杆×10根+φ139.0mm钻杆。

首先,一开钻进中,为尽快实现表层轨迹分离,出导管鞋后在119.6 m即开始预造斜,预造斜井段利用MWD重力高边指示方位,预造斜结束后利用磁性工具面控制方位。实钻预造斜井段最大井斜角为4.77°,方位角在328.24°~358.57°。浅部地层松软,要密切监测实钻井眼轨迹情况,防止井眼轨迹偏离设计轨道。在钻进的同时,利用S1-1井的占位钻具循环钻井液,辅助隔水导管内携屑。然后,下入φ339.7 mm表层套管并注水泥固井,固井结束后坐S1-2井悬挂器,安装套管头,完成S1-2井一开作业。S1-2井表层套管在隔水导管内的部分及S1-1井全部表层套管在入井前都进行了接箍倒角处理。S1-2井采用常规固井,通过占位钻具进行循环控制水泥返高,水泥面最佳控制位置在导管鞋以上5~6 m。S1-2井实际水泥返高95 m,距导管鞋18 m。接着,移至下个井位(批量钻井无钻机固井候凝),这时可起出S1-1井的占位钻具。但批量钻井作业时,距离该井口的S1-1井施工尚有一定的时间,因此,好的做法是在进行S1-1井施工时再起出占位钻具。最后,按第1组批量钻井施工顺序进行施工。

3.2.3 S1-1井一开钻进、固井

S1-1井钻具组合及工艺同S1-2井。出导管鞋后在S1-2井预造斜点以下5 m左右开始预造斜,实钻预造斜井段最大井斜角7.84°,方位角217.85°~233.14°。S1-2,S1-1井预造斜段实钻轨迹与设计参数有差距(见表1),但起始点造斜方位及斜井段方位控制满足防碰的需要。S1-1井一开钻进时,与S1-2井重合段的转速要控制在10 r/min,以减小大弯度马达复合钻进时钻头对S1-2井套管的磕碰与冲击。防碰井段每5 m测斜。完钻后下套管固井,水泥浆返至设计井深。

3.2.4 二开钻完井

2口井的二开钻完井与常规海上钻完井相同,最终的井身结构如图3所示。

图3 S1井口槽实钻井身结构示意

4 结论

1)单筒双井+密集丛式井整体防碰设计能减小平台建造规模,提高井口槽利用效率,并减少钻井投资,进而提高开发效益。

2)占位钻具的应用,使得1个井筒内的2个分支井眼可以在表层实现安全分离。单筒双井内的2口井不宜进行表层连续批量钻井,为发挥单筒双井与批量钻井的综合优势,应同时部署和实施2口井以上,且各工序衔接要间隔1个以上井口槽。

3)表层轨迹在上部井段安全快速分离,是占位钻具单筒双井钻井的关键环节。实践表明,实钻轨迹与设计轨道有一定差距,预造斜段参数与轨迹精细控制仍然需要继续研究。

致谢冀东油田分公司钻采工艺研究院书记兼副院长朱宽亮对本文提出了重要意见和建议,钻采工艺研究院李睿协助处理了轨道防碰设计数据,中油海7号钻井平台雷云军等提供了现场施工咨询,在此一并表示感谢!