基于实测载荷谱的电动汽车减速器齿轮疲劳寿命预测

2022-06-13李亚玲孙祥国

0 引言

根据相关文献可知

,减速器失效零件和模式比重关系中,齿轮、轴承和轴集中了90%的失效比重,其中齿轮失效占比最大,使得变速器齿轮的疲劳失效成为限制传动系统和可靠性的重要因素

。在汽车行驶过程中,减速器齿轮承受来自驱动电机的扭矩,路面复杂的随机激励,以及自身啮合冲击等系列载荷,使得减速器齿轮承受着非常复杂的随机载荷,这种随机性载荷更易诱发减速器齿轮发生接触、弯曲等疲劳破坏。目前对于齿轮疲劳方面已有许多研究

,但针对实测载荷谱的疲劳寿命研究还相对较少

。本文以减速器齿轮为研究对象,通过实测载荷谱并结合Hertz接触理论计算得到齿轮接触应力载荷谱,并根据相应的转化,得到转化后的齿轮接触应力幅值—频次关系,最后结合相关理论得到齿轮接触疲劳寿命,以及该疲劳下跑完1次载荷谱里程所对应的齿轮寿命里程。

1 载荷谱测取

本文以某电动汽车作为目标车,通过汽车测试技术,对电动汽车半轴载荷进行实车采集。具体采集步骤如下:

(1)对整车采集设备进行准备。

(2)安装传感器。确定定子和应变计安装位置,粘贴应变计,焊接端子与导线,焊接转子与应变计和供电环之间的导线,安装供电环,转子接地。

应用Design-Expert 8.0对表3中的实验数据进行多元回归分析,可以得出各因素与因变量之间的多元回归方程:

式中:

为载荷系数,载荷系数包括使用系数

,动载系数

,齿向载荷分布系数

,齿间载荷分配系数

,按照参考文献[3]可取

=1

25,

=1

23,

=1

102,

=1

2,计算公式如下:

为齿轮对的齿数比;

=1

655;

定理 1 设(U,A∪D)是一个覆盖决策系统,U={x1,x2,…,xn}, U/D={k=1,2,…,l}。 如果θ=1,则

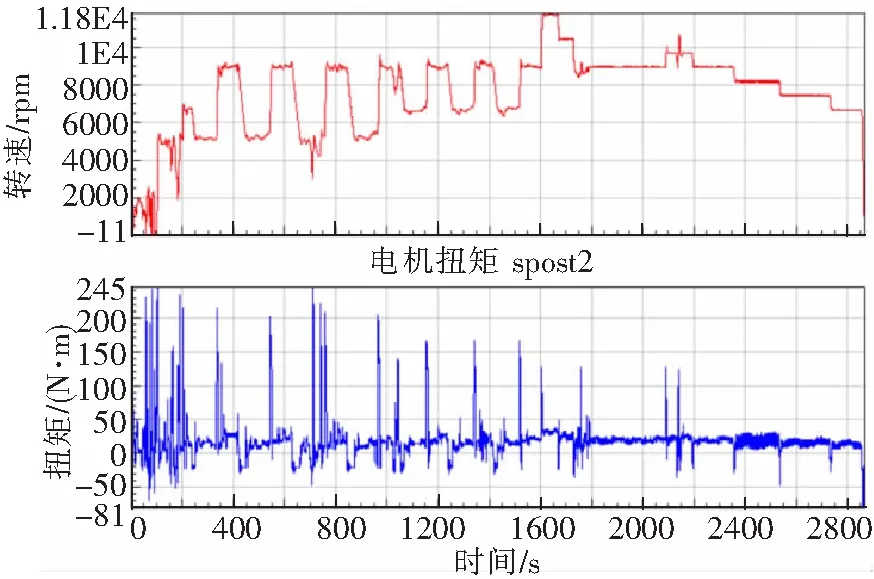

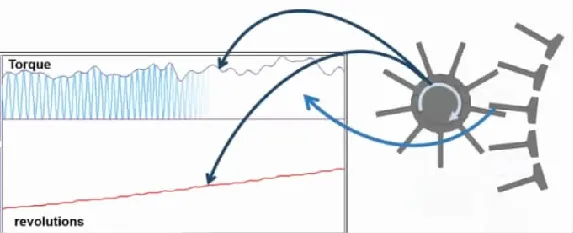

(5)设备装车调试、数据采集。本文对实测载荷数据进行预处理后得到的实测电机转速、电机输出扭矩曲线图如图1-1所示。

2 载荷历程计算及循环计数

2.1 齿轮接触应力谱

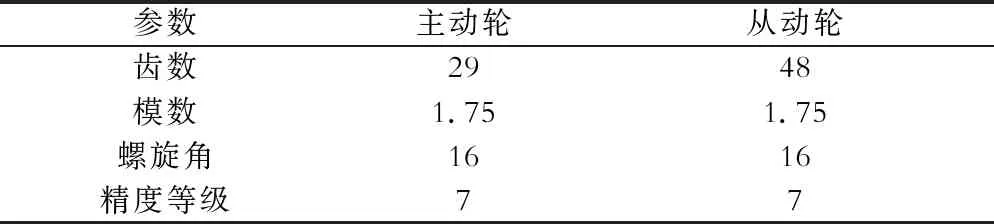

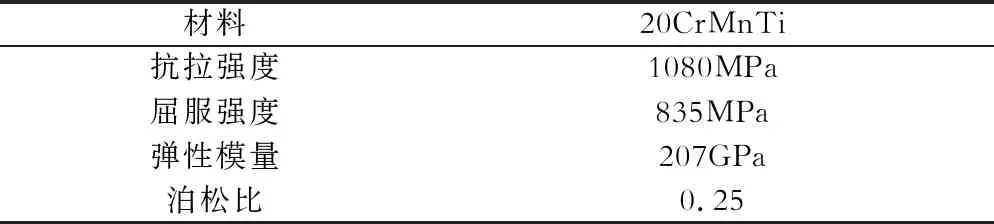

本文所采集载荷谱的电动汽车减速器齿轮为斜齿轮,材料为20CrMnTi。其主要参数和材料性能如下表2-1、2-2所示。根据经验,当齿轮材料相同时,齿轮副最先发生疲劳破坏的一般为主动轮,所以减速器齿轮接触疲劳寿命实为主动轮接触疲劳寿命

。要计算齿轮的接触疲劳寿命,需要得到接触应力—时间曲线,且该曲线可以可用于循环计数,前面已经通过采集技术获得了驱动电机的输出扭矩载荷,要得到可用于疲劳计算的齿轮接触应力载荷谱,需要做一些转化,即将采集得到的驱动电机扭矩载荷转化为齿轮上齿面的接触应力

。这可以通过公式(1)来实现。

(1)

(3)传动轴标定。对传感器进行标定的主要目的是得到半轴转矩与电压的关系。

=

(2)

、

可由胡克定律计算求得。

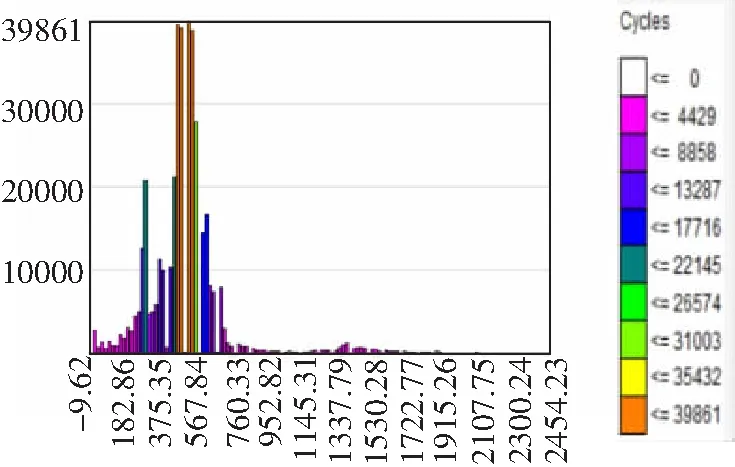

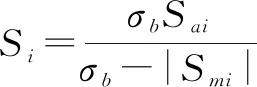

从图3-1看出,该平均应力不全为零,所以需要将其转化为零平均应力的应力循环,本文采用Goodman进行转换,转化公式如(4)所示,转换后的零平均应力时齿轮接触应力幅值—频次关系如图3-2所示。

(4)组建采集系统。将相关器件接入数据采集系统,设置好相关电器元件参数,添加好各通道,完成组件工作。

纳入标准:90例患者年龄均超过18岁,对此次调查内容知晓和掌握以后,表示自愿在知情同意书上签字,上报我院伦理委员会之后获得许可。

(3)

减速器齿轮承受通过车轮和半轴传递而来的路面随机载荷以及输入端的驱动电机载荷,这些载荷的显著特点是随机性强且随变化不可预测,往往只能通过统计学方法对其特征进行描述和分析。计数法是对随机载荷数据处理的主要方法,其本质是结合疲劳损伤理论Miner法则,通过计算和累积随机载荷中不同幅值的出现次数。目前针对循环计数的方法有很多,对于汽车行业而言,现主要采用的是雨流计数法

。但在文献[2]中,学者通过大量篇幅描述了雨流计数方法不适合齿轮,因为雨流计数针对的对象是需要连续的载荷历程,对于一对啮合的齿轮其载荷是连续的,但对于单个齿上的载荷是非连续的,齿载荷为脉动循环载荷,所受到的应力是从0到最大再到0的过程,所以齿载荷不能使用传统的雨流计数法进行计数,这在文献[1][2]中进行了详细说明。针对以上分析,本文采用旋转雨流计数法来进行循环计数,旋转雨流计数示意图如图2-2所示,图中Torque为齿轮副传递的扭矩,revolutions为齿轮副转速,可以根据实时转速在齿轮副载荷谱上勾勒出单个齿的载荷谱。 采取此种方法勾勒出的齿轮载荷谱每一段都近似于三角形,其值符合从0到峰值再到0的过程。其中:应力比

=0,幅值与均值均为(

+

)

2,如果在无限小的时间内通过微分法,可以得到较为准确的齿轮载荷谱,这为后续得到较贴合实际的齿轮寿命打下基础

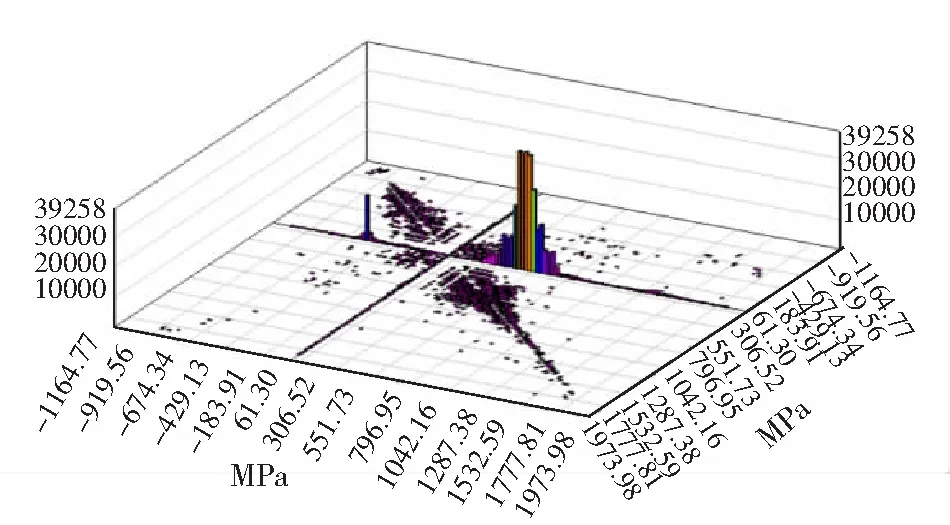

。本文利用Tecware进行旋转雨流计数,其结果如图2-3所示。

2.2 齿轮接触应力谱循环计数

图1-1为实测电机输出扭矩载荷谱,将图1-1所示扭矩代入公式(1)中,在Ncode中计算得到齿轮接触应力载荷谱如图2-1所示。

对于简单的索赔事项,监理工程师一般在收到报告的1个月之内给出处理意见。但在实际施工中,难免会有个别索赔出现争议。索赔发生争议时,当事人双方应本着合作共赢的态度去协商谈判,不要急于采用诉讼或仲裁的方式。在该案中,承包商考虑到未来还要在当地长期发展,需要维护自己的商业信誉,所以一直坚持采用协商的方式解决索赔,多次谈判之后,承包商在费用方面作出了一些让步,最终以76万元了结了该争议。

3 疲劳寿命计算

由于越来越多人重视疲劳问题,使得疲劳寿命理论发展也越来越成熟,目前针对疲劳寿命预测,学者们提出了众多理论方法,从最开始的传统法到高镇同提出的统计法,该方法的提出直接使疲劳寿命预测达到了一个新的高度。但由于目前电动汽车相对于传统燃油汽车还没有达到普及阶段,采样数量比较小,因此电动汽车减速器齿轮的疲劳寿命还是选择用传统法来进行预测。由于减速器齿轮疲劳属于高周疲劳,而高周疲劳的计算方式常通过名义应力法得到。采用名义应力法对零部件进行疲劳寿命预测的步骤一般为:首先确定材料的S-N对数曲线,根据多种影响因素,对S-N对数曲线进行修正,结合可用于疲劳计算的载荷谱,通过疲劳损伤理论来预测零构件的疲劳寿命

。

点 评:文章语言俏皮活泼,生动地把全家人的性格和水浒人物进行巧妙结合,从一个细微的角度,把一个家庭的快乐氛围展示出来,极具儿童的语言特点,也符合文学作品中的人物性格,是一篇不可多得的好习作。

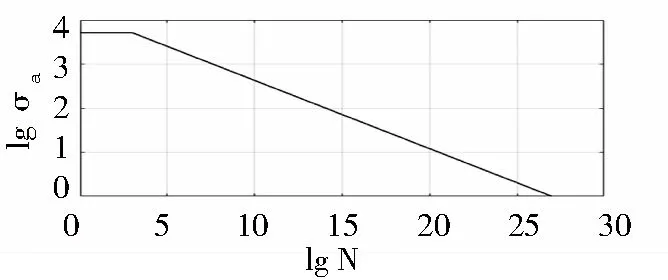

3.1 减速器齿轮接触疲劳S-N曲线

采用名义应力法进行减速器齿轮接触疲劳计算时,其主要是确定齿轮的接触疲劳S-N曲线。文献[5]针对表面渗碳淬火20CrMnTi齿轮进行了接触疲劳试验,且该文献中的齿轮材料、热处理方式与本文减速器齿轮相同,齿轮大小也相近所以本文直接用文献[5]中的结果及接触应力疲劳极限值σ=1576MPa,对应寿命循环次数为

=5×10

,但是该值是在应力比R=-1的情况下得到的,根据前文的分析,齿轮的接触应力为R=0,即齿轮的接触应力极限应该为

=788MPa。根据参考文献[5]中得到的齿轮试验数据需要通过修正才能用于电动汽车减速器齿轮的疲劳寿命研究,由于齿轮受到的是随机载荷,从而使电机驱动系统承受着大量的低于疲劳极限的载荷频次

,而这些载荷也将对齿轮造成累积损伤,在综合考虑这些因素后,对于S-N曲线的修正选用了EM法则

,得到存活率为99%的修正齿轮S-N对数曲线如图3-1所示

。

为斜齿轮断面重合度,按文献[3]取为1

47;

(4)

式中,

——等效零均值应力;

——第

个应力幅值;

——第

个应力均值;

——为材料拉伸强度极限

为主动齿轮齿宽,

=0

4a;

节能工作作为一项系统工程,已然需要深入医疗业务及医院运行的细节中。因此,更加契合医疗业务运行的综合能源管理平台搭建,集成管理、统一规划将是未来医院节能的趋势所向,也是北医三院节能管理工作一直在积极思考的。

脱靶量位于天线2监视的区域,表示偏靶方向为船首方向。而靶船长度约为50 m,根据测量的脱靶量(相对于脱靶量测量系统)和偏靶方向,导弹应击中靶船中部位置。靶船回岸以后,对靶船进行检靶,脱靶量测量系统与导弹命中位置如图11所示。导弹击中靶船中部位置,而且用皮尺测量脱靶量测量系统与命中位置的实际距离为20 m,测量值与真实值相符,且测量误差≤1 m。实际偏靶方向(相对于脱靶量测量系统)与系统检测偏靶方向相同。坐标转换后可直接转换为导弹相对于靶船中心的脱靶量。试验结果表明,该系统切实可行,可用于导弹脱靶量测量。

3.2 接触疲劳寿命计算

根据线性疲劳累积损伤理论Miner理论,每一个应力级的应力幅值将对齿轮产生一定损伤,本文中根据实际循环数

除以疲劳寿命循环数

得到疲劳损伤值

,齿轮接触疲劳累积损伤值等于所有应力级所造成的损伤和,最后利用临界值1除以

得到疲劳寿命

,具体计算方式如下

。

(5)

式中:

为疲劳寿命循环数,

为实际应力循环数;

为齿轮疲劳寿命。

“扶贫先扶智”。工作队还特别重视曼来村基础教育事业的发展,通过向挂钩单位沧源县公安局统筹资金6.06万元,向社会筹措资金0.66万元,帮扶曼来小学修缮校舍,解决了教学楼房屋漏水等问题,让孩子们安心上学。

根据修正的齿轮S-N对数曲线、转换后的齿轮接触应力幅值—频次关系、以及公式(5)可以得到

、

、

、……

,从而得到基于实测载荷谱的齿轮接触损伤为

=2

029×10

,再用临界值1除以

得到基于实测载荷谱的齿轮接触疲劳寿命

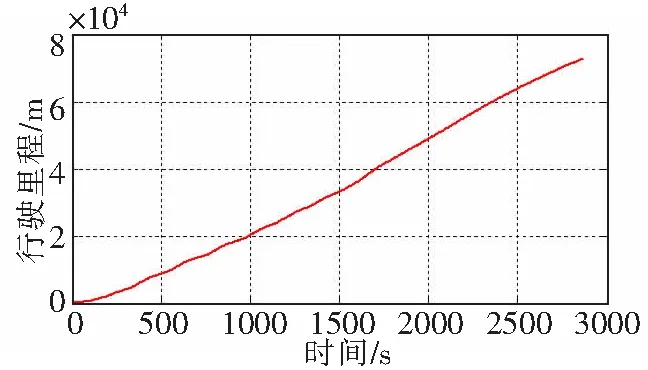

=4928,跑完1次载荷谱的里程为:电机转速/传动比/60*π*轮胎直径并积分(本文研究的电动汽车整车参数如表3-1所示),结果如图3-3所示。

在解释水平理论基础上分析时间、心理距离下的赠品、价格促销的区别作用。在促销方式代表着水平与自身目标协调一致时,促销方式对购买者的抉择会出现更加良好的作用。事实上,我们将从社会认知视角研究价格、赠品促销匹配高、低解释水平程度来进行,公开购买者掺杂促销信息的陷阱。除此之外,促销方式的本质如何作用于购买力、购买目标和购买行为是最为关键的,所以分析对厂家进行促销方式的变化有着十分重要的意义。

计算得到加载1次载荷里程为72.86Km,因此得到基于实测载荷谱的电动汽车减速器齿轮寿命里程为:4928*72.86km=35.91万公里。

4 结论

(1)本文对半轴载荷进行了实采,在Ncode中对所采载荷进行了处理,根据齿轮的工作原理,采用旋转雨流进行循环计数,获得了减速器齿轮接触应力幅值—频次关系。

(2)通过接触疲劳理论,计算得到了基于实测载荷谱的齿轮接触疲劳寿命为4928,跑完1次载荷谱的里程为72.86km,此时对应的电动汽车减速器齿轮里程寿命达35.91万公里。

[1]黄青青. 纯电动汽车两挡自动变速箱齿轮接触疲劳寿命研究[D].合肥工业大学,2016.

[2]夏鋆.电动汽车减速器疲劳寿命分析与预测方法研究[D].重庆理工大学,2020.

[3]濮良贵,纪名刚,陈国定,吴立言.机械设计(第八版)[M].北京:高等教育出版社,2008:190-220.

[4]刘永臣,孙丽.汽车道路载荷谱技术及应用[M].南京:东南出版社,2016.

[5]王肃,刘昌君,才玉国.渗碳淬火硬齿面齿轮接触疲劳强度的试验研究[J].大连海运学院学报,1987,04:40-48.

[6]赵方周,卢剑伟,栾振,程建羊.变速器齿轮传动刚柔耦合建模与疲劳寿命预测[J].合肥工业大学学报,2019,04:467-473.

[7]张剑雄,王良模,夏汉关,赵红军,董义.变速器倒挡齿轮疲劳寿命的有限元分析[J].机械传动,2013,09:110-114.

[8]赵韩,黄青青,黄康,晏伟清,冯永恺.纯电动汽车二挡变速箱齿轮接触疲劳寿命研究[J].机械传动,2016,40(08):6-10.

[9]Zhiguo Xing,Zhiyuan Wang,Haidou Wang,Debin Shan. Bending Fatigue Behaviors Analysis and Fatigue Life Prediction of 20Cr-2Ni4 Gear Steel with Different Stress Concentrations near Non-metallic Inclusions[J]. Materials,2019,12(20).

[10]郭都.基于耦合模型的电动汽车传动系统动态载荷谱研究[D].重庆交通大学,2021.

[11]夏志成.电动汽车驱动桥总成齿轮疲劳寿命研究[D].山东理工大学,2020.