耦合燃煤机组的水泥窑余热利用系统 热力学性能分析

2022-06-11王义函李镓睿

王义函,李镓睿,陈 衡,徐 钢,雷 兢,刘 彤

(华北电力大学能源动力与机械工程学院,北京 102206)

在过去的几十年中,全球化石燃料和其他不可再生能源消耗巨大,环境污染日益严重[1]。在“碳达峰”和“碳中和”的背景下,低碳节能减排已引起广泛关注[2-3]。废热回收利用或产生有用的热量及电力[4-5],可以降低能源成本,减轻对环境的影响,达到低碳节能减排的效果[6-7]。很多学者对多种热过程/系统的废热回收方面已经做了大量工作,如化石燃料发电厂[8-9]、燃气轮机[10-11]、炼钢过程[12]、地热发电厂[13-14]等,并探索了各种解决方案和耦合的底循环系统[15]。

水泥厂旋风预热器废气和炉排冷却器排出空气的废热最易回收利用[16]。通常,水泥厂的余热利用系统采用蒸汽朗肯循环,用废气所含的废热加热给水后进行发电[17]。另外,也有可实施的其他循环,如有机朗肯循环、卡林那循环等[18]。

近年来,水泥厂的余热回收方案得到更深入的研究。张凯等[19]提出了一种用于水泥行业的双压余热发电系统,并对系统进行了参数优化分析。成岭等[20]针对国内外水泥窑发电特点,以5 000 t/d水泥窑为例分析其烟气特点、发电功率、余热发电效率等。Karellas等人[21]比较评估了蒸汽朗肯循环和有机朗肯循环2种不同的余热回收利用方式,证明如果废气温度高于310.0 ℃,蒸汽朗肯循环比有机朗肯循环更有效。Han等人[17]建立了一个简化的模型,验证水泥厂中使用蒸汽朗肯循环的余热利用系统的可行性。Ghalandari等人[22]提出的水泥厂余热利用系统中蒸汽可以产生约5.2 MW·h的电力。Amiri Rad和Mohammadi[23]开发了一个蒸汽循环,利用水泥厂烟囱的废热发电,并进行了优化以确定最佳参数。此外,国内外的很多学者对回收回转窑炉壳的废热,依靠多种新型技术手段和设备进行了大量的研究[24-25]。

根据上述文献,本文提出一种水泥厂废热余热利用系统,该系统从水泥厂的旋风预热器废气和炉排冷却器排出空气中回收的热量用于加热燃煤电厂的部分凝结水。因此,一些原用于凝结水的抽汽被排挤回汽轮机,可继续在汽轮机做功产生更多的电力。水泥厂废热属于中温余热。大量研究表明,通过与燃煤电厂结合而利用中低温热源,可显著提高能源利用效率[26-27]。

本文旨在探讨如何以方便、高效和灵活的方式将水泥厂的余热回收系统与燃煤电厂结合起来。当前研究的重要性和独创性在于:1)提出了一种简单灵活的方案,通过加热凝结水将水泥厂的余热利用系统与燃煤电厂的回热系统耦合;2)对本文提出水泥厂余热利用系统进行了热力学分析,并揭示了性能提高的内在原因;3)对本文提出的余热利用系统进行经济分析,表明其相较于常规方案存在的显著经济效益。以5 000 t/d的水泥厂和300 MW的燃煤电厂为基础,研究了耦合系统的热力性能,并通过能量分析和㶲分析发现提高效率的内在机理,并用经济分析直观展示其效益。本文研究可为水泥厂在余热回收方面提供具有参考价值的方案和可靠的技术指导。

1 案例机组介绍

1.1 案例水泥窑厂

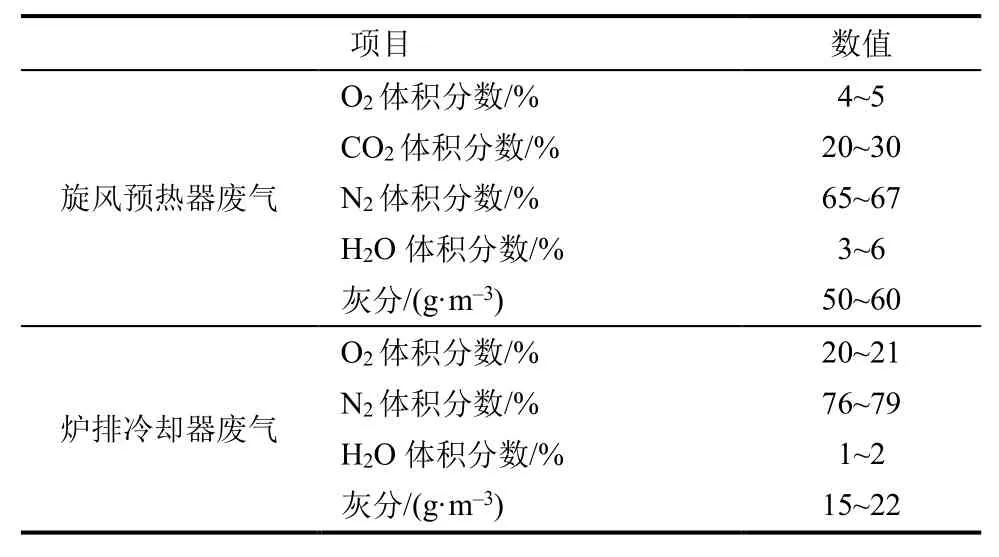

案例水泥窑厂为中国北方一家干法水泥厂,该厂每天可生产5 000 t水泥,图1为该水泥窑厂原余热利用系统示意。由图1可见,生料进入窑炉顶部,在旋风预热器中被燃烧后的废气预热,随后送入回转窑体,在回转窑内产生的熟料送入炉排冷却器,炉排冷却器吸入大量的空气来冷却高温熟料,冷却熟料后的大量废气排放到环境中,旋风预热器和炉排冷却器排出的废气依旧有很高的温度。表1给出了案例水泥窑2种废气的主要成分。

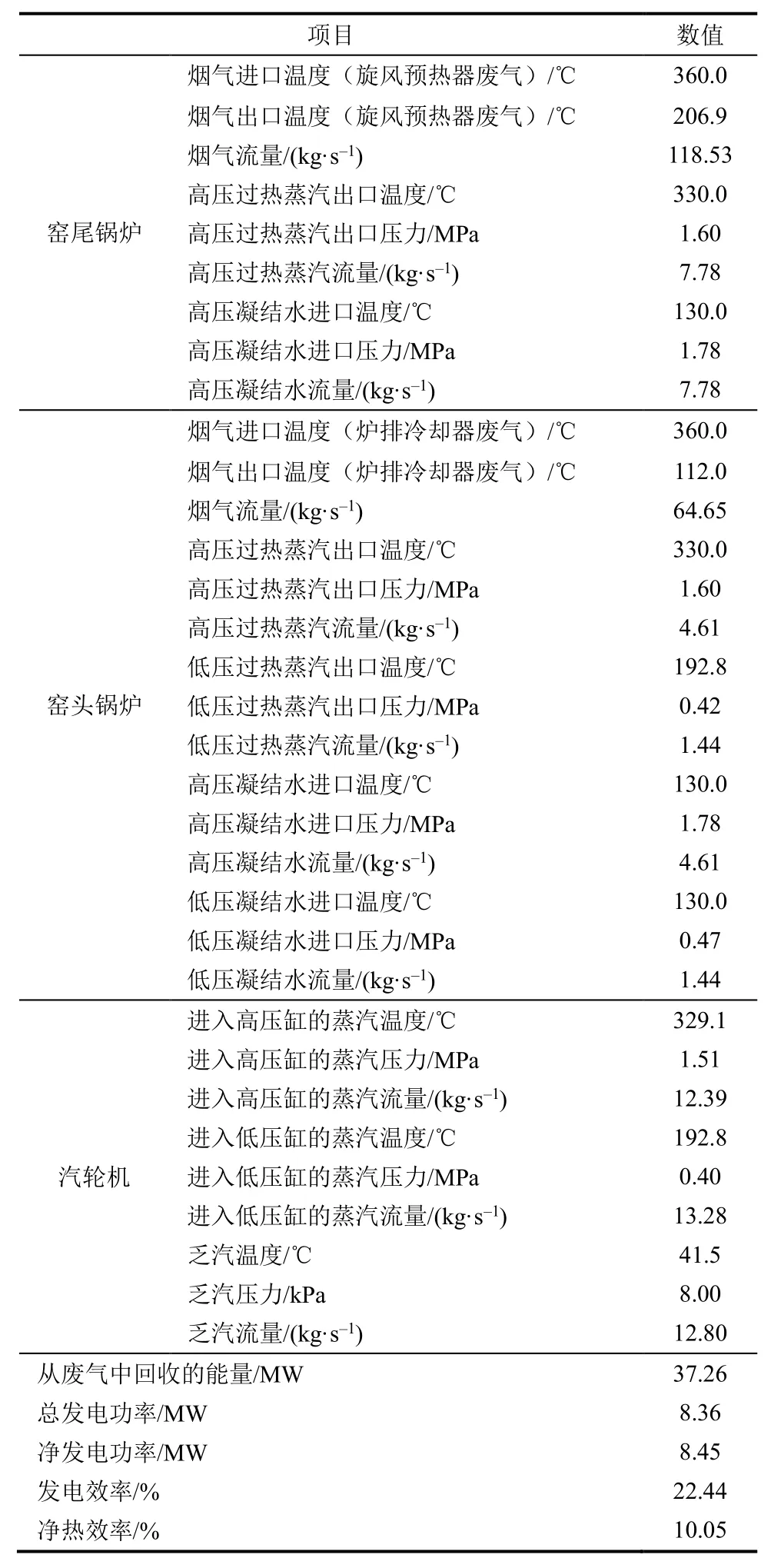

旋风预热器排气和炉排冷却器排气的温度均可达到360.0 ℃,可以对这些废气进行有效利用。如图1所示,案例水泥窑采用了较为先进的双压蒸汽朗肯循环的余热发电系统,表2给出了余热发电系统的基本数据。

表1 案例水泥窑废气的主要成分 Tab.1 Main compositions of the exhaust gases of the reference cement plant

表2 案例水泥窑余热发电系统的基础参数 Tab.2 Basic parameters of the conventional WHRS for the reference cement plant

根据图1和表2,窑头和窑尾锅炉分别用于回收炉排冷却器排出空气和旋风预热器废气的热量。在除氧器后,给水被分成2股。一股被高压泵加压后分别送到窑头锅炉和窑尾锅炉的高温段进行过热,另一股被低压泵加压后送到窑头锅炉的低温段进一步回收炉排冷却器废气的低温余热。窑头锅炉可以产生高压蒸汽和低压蒸汽,而窑尾锅炉只能产生高压蒸汽。产生的2股高压蒸汽混合后送入汽轮机高压缸做功,窑头锅炉低温烟气段产生的低压蒸汽送入汽轮机低压缸。另外,在窑头锅炉尾部烟气仍有部分余热可通过低温换热器利用回热器2出口的给水进行回收,烟气温度进一步降低。窑尾锅炉出口的烟气需要在下一步流程中加热生料,因此其需要保持较高的排出温度。

当窑头锅炉和窑尾锅炉将炉排冷却器废气和旋风预热器废气从360.0 ℃分别冷却至112.0 ℃和206.9 ℃时,可以回收利用37.26 MW的废热,净发电功率可以达到8.36 MW。但是,余热发电系统的发电效率和净热效率只能达到22.44%和10.05%,远低于常规化石燃料发电的发电效率和净热效率。此外,一旦水泥窑在低负荷条件下运行,废气的流速和温度将显著下降,并且工作蒸汽的参数将急剧降低。最终,余热发电系统的性能可能会更差甚至关闭。

不同温度的热源在给定温度下的最大效率ηmax(%)被认为是卡诺效率,其定义为式(1)。旋风预热器废气和炉排冷却器排出空气的最大理论效率均为53.70%,远高于常规余热回收系统的净热效率。因此,本文研究的余热回收利用系统在提高余热回收过程的能源效率方面具有巨大的潜力。

式中:Th为热源温度,K;T1为散热后的温度,K。

1.2 案例燃煤发电机组

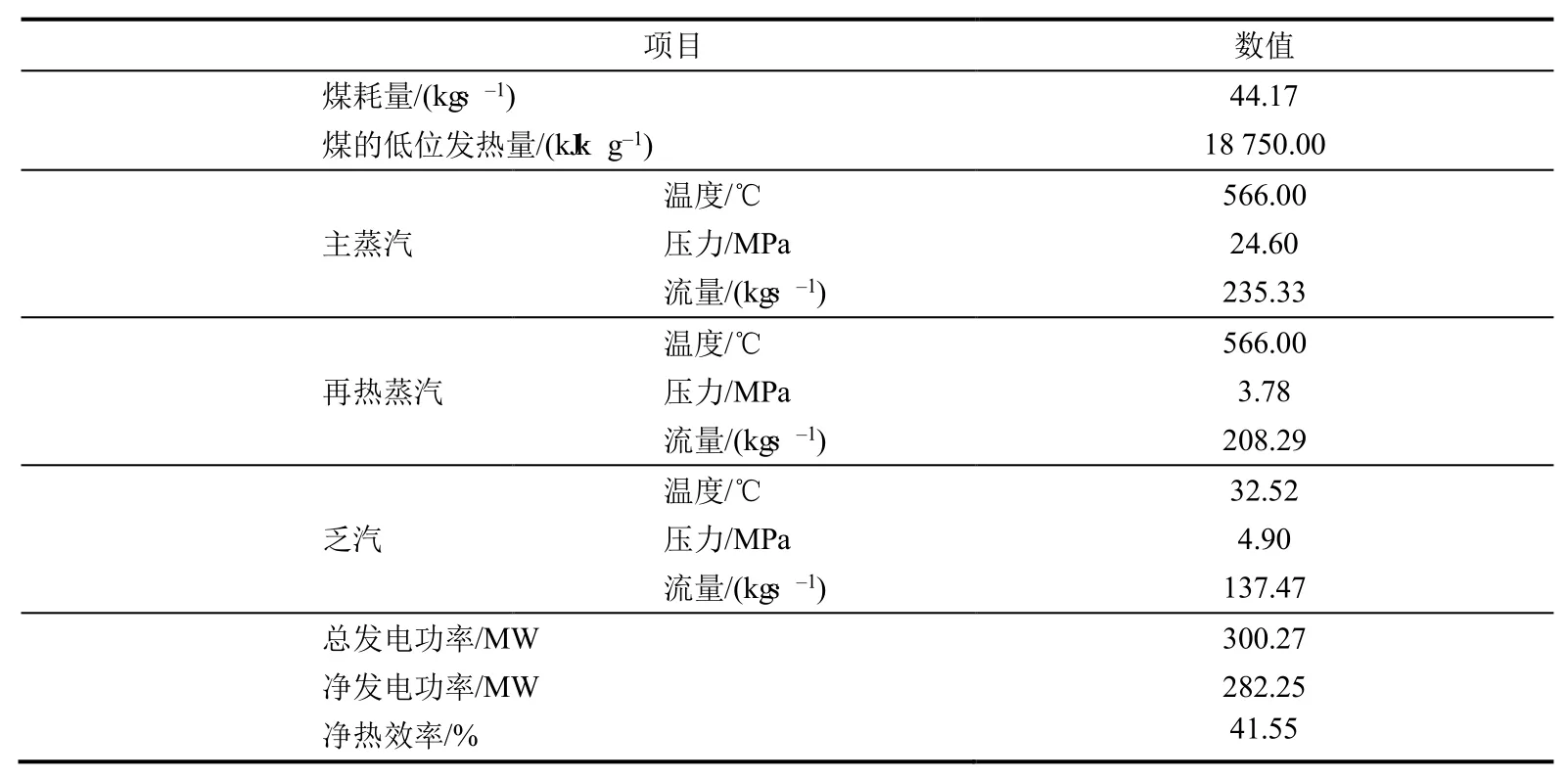

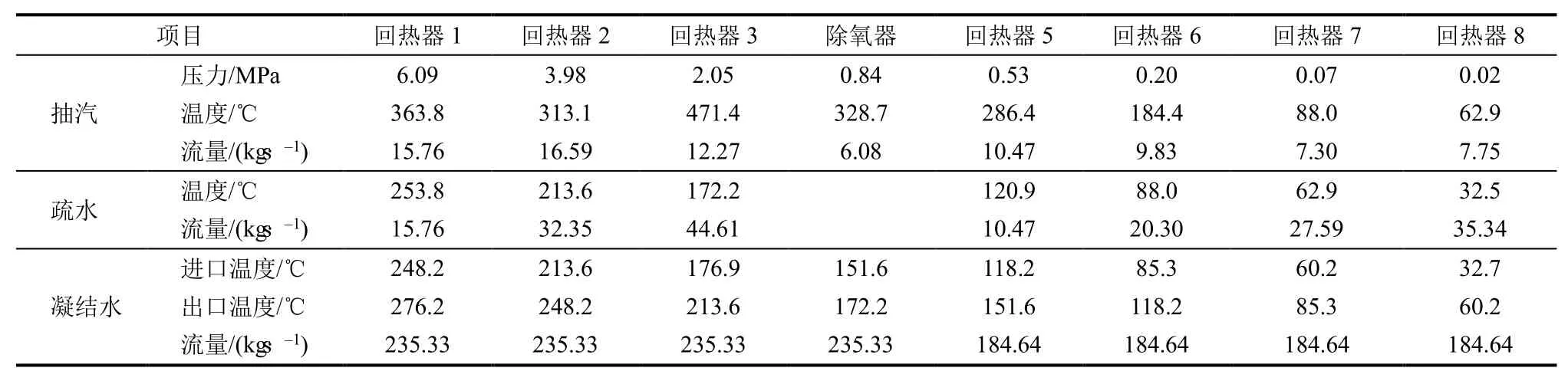

图2为案例燃煤机组示意,选取具有代表性的300 MW燃煤机组作为研究案例。煤粉锅炉、汽轮机、回热系统和发电机是该案例机组的主要组成部分,其基本参数见表3。燃煤机组为再热机组,主蒸汽温度和再热蒸汽温度为566 ℃,主蒸汽压力为24.60 MPa,主蒸汽流量为235.33 kg/s。在额定工况下,案例燃煤机组可产生282.25 MW净功率,净热效率为41.55%。案例机组的回热系统有8个回热器,其回热系统基本参数见表4。凝结水在回热系统中从32.7 ℃加热至276.2 ℃。此温度范围与水泥窑烟气温度匹配,因此适合回收水泥窑废气中所含的余热。另外,水泥窑废热温度与燃煤机组回热系统凝结水温度存在合理温差,不会造成新增设备需要的换热面积过大[28-32],因此可以更经济地回收水泥厂的废热。

表3 案例燃煤机组基本参数 Tab.3 Basic parameters of the reference coal-fired power unit

表4 案例燃煤机组回热系统参数 Tab.4 Parameters of the heat regeneration system of the reference coal-fired power unit

2 本文提出余热利用系统

为了更好地利用水泥厂的余热,本文提出一种耦合燃煤机组的水泥窑余热利用系统。图3为该余热利用系统示意。由图3可见,该系统通过回收水泥窑废气的余热加热燃煤机组的部分凝结水,将燃煤机组的大量抽汽排挤回汽轮机做功,从而增加发电功率。旋风预热器的废气被送入换热器1,烟气 的能量传递给从凝结水泵出口抽取的凝结水,加热后的凝结水送入燃煤机组的回热器1的出口。炉排冷却器排出的空气废热分2步回收:1)烟气在换热器2中加热从凝结水泵出口抽取的凝结水;2)烟气在换热器3中被从回热器7出口抽取的凝结水进一步吸热冷却,凝结水被加热后送至除氧器入口。通过上述余热利用过程,将收集的余热送入燃煤机组的蒸汽循环中,可以节省大量抽汽,减少燃煤机组煤炭的消耗。

此外,与图1所示的常规余热回收利用系统相比,本文提出的余热回收利用系统省去很多设备,如2个余热锅炉、汽轮机、发电机、凝汽器及回热系统等,因此可以显著降低余热回收利用系统的投资成本和运营成本。当水泥窑的负荷变低时,本文余热回收利用系统将产生较少的净功率,但是其 效率可以保持相对较高,这是常规余热利用系统不具备的优势。甚至如果关闭水泥厂,则可以绕开余热回收利用系统,燃煤机组将单独运行。下文将对本文余热回收利用系统的有效性和可行性进行分析探讨。

3 热力学分析方法

3.1 热力学第一定律分析参数

余热利用系统的发电效率ηp,wh(%)和净热效率ηth,wh(%)定义为:

式中:Pwh为余热利用系统的净发电功率,kW;Qrec为从水泥窑厂废气中回收的热量,kW;Qeg为水泥窑厂废气所含的全部热量,kW;mCP和mCC分别为旋风预热器废气和炉排冷却器废气的质量流量,kg/s;hCP,1和hCP,2分别为旋风预热器废气在余热利用系统进口和出口的焓值,kJ/kg;hCC,1和hCC,2分别为炉排冷却器废气在余热利用系统进口和出口的焓值,kJ/kg。

在常规方案中,Pwh表示常规水泥厂余热利用系统的净功率输出。耦合燃煤机组后认为燃煤机组的净发电量是不变的,燃煤机组的净增发电量认为是回收废气余热的净发电量,因此Pwh的计算式为:

式中:Ptot为耦合燃煤机组的发电量,kW;Pc为案例燃煤机组原发电量,kW。

此外,常规方案或本文方案的总体净热效率ηth,tot计算公式为:

式中:mc为燃煤机组煤的消耗量,kg/s;qc为燃煤的热值,kJ/kg。

3.2 热力学第二定律分析参数

㶲是系统的物质流或热流相互作用的最大工作潜力,可为了解系统的最大性能和系统内的不可逆损失提供正确的计算工具。

通常,物质流,如烟气、空气、蒸汽、水等的㶲EEX,ms(kW)计算公式为:

式中:mms为流体的流量,kg/s;h和h0分别为流体在当前温度和环境温度下的焓,kJ/kg;T0为环境温度,K;s和s0分别为流体在当前温度和环境温度下的熵,kJ/(kg·K)。

煤的㶲EEX,c(kW)计算公式为:

式中:w(H)、w(C)、w(O)和w(N)均为煤中各元素的质量分数。

通常,所研究方案中组件、子系统或系统的㶲平衡可以描述为:

式中:EEX,in和EEX,out分别为进口㶲和出口㶲,kW;Win和Wout分别为输入和输出的功率,kW;EEX,des为绝热系统的㶲损失,kW。

余热回收利用系统的发电㶲效率ηex,p(%)和余热回收利用系统的㶲效率ηex,s(%)定义为:

式中:EEX,wh为从余热中回收的㶲,kW;EEX,eg为水泥厂废气的总㶲,kW。

此外,常规方案或本文方案的总㶲效率ηex,tot可表示为:

4 结果与讨论

4.1 本文余热利用系统的主要参数

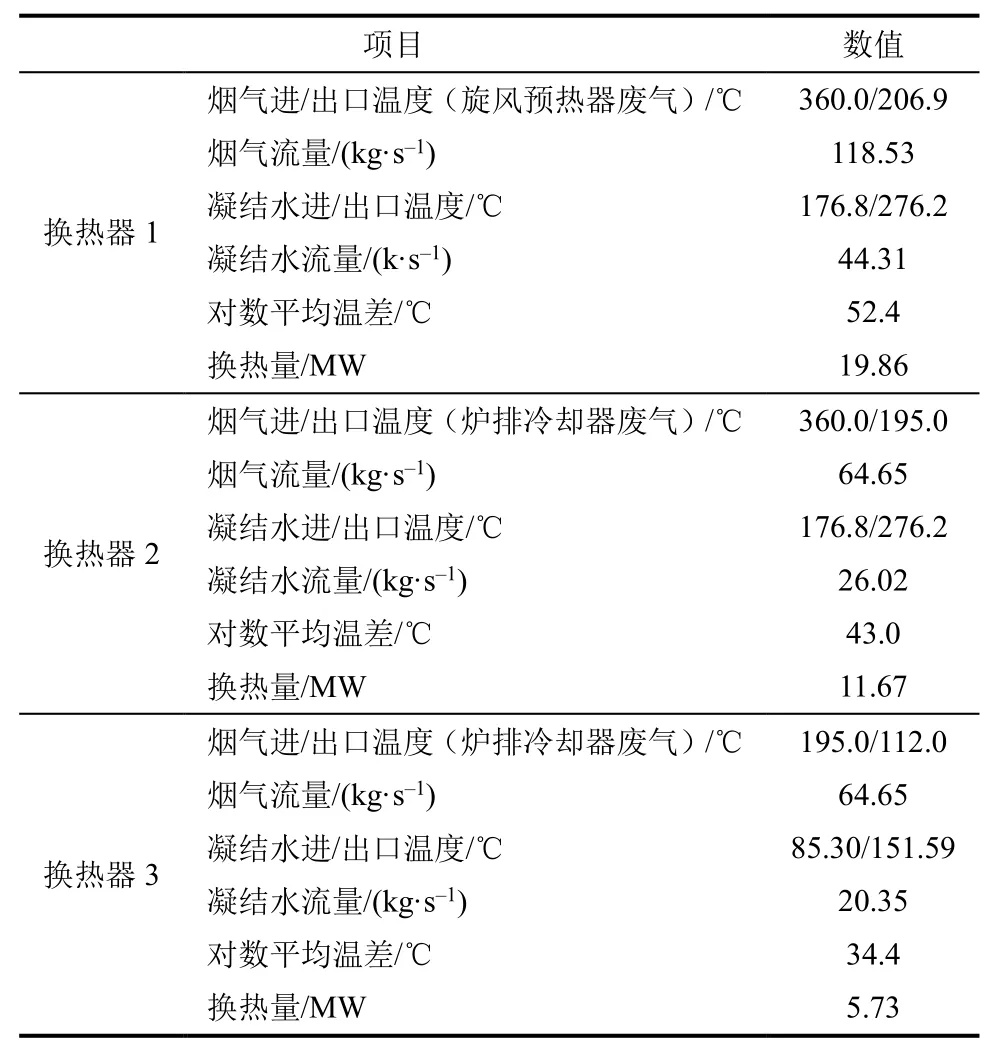

通过EBSILON Professional软件仿真,计算得出本文提出的余热利用系统的参数。本文余热利用系统中换热器的参数见表5。在换热器1中,旋风 预热器废气的温度从360.0 ℃降至206.9 ℃,这与常规余热利用系统的窑尾锅炉的出口烟气温度相同。同时,从凝结水泵出口抽取的44.31 kg/s凝结水在换热器中从176.8 ℃加热到276.2 ℃,然后输送到回热器1的出口。炉排冷却器的废气首先在换热器2中,被凝结水泵出口抽取的凝结水冷却,烟气温度从360.0 ℃降至195.0 ℃。随后从回热器7出口抽取的凝结水进一步冷却换热器3中的烟气,烟气温度降至112.0 ℃,这与常规余热利用系统的窑头锅炉出口处的烟气温度相同。这样通过加热燃煤机组的凝结水,可以从旋风预热器废气和炉排冷却器排出的空气中分别回收19.86 MW的热量和17.40 MW的热量。

表5 余热利用系统主要换热器的参数 Tab.5 Parameters of major HXs in the proposed WHRS

4.2 热力学第一定律分析

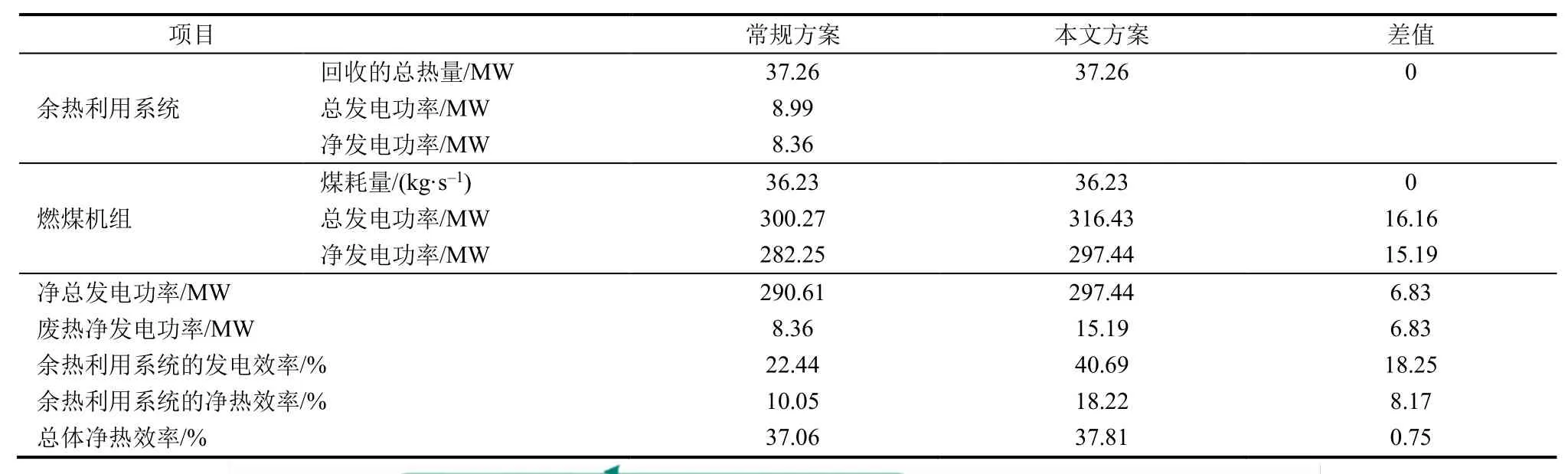

对常规方案和本文余热利用方案的性能进行对比评估,结果见表6。假设2种方案从水泥厂废气中回收的总热量和燃煤机组的燃料消耗保持不变。本文方案净发电功率从290.61 MW提升至297.44 MW,耦合后废热发电的净发电量增加了6.83 MW。余热利用系统的发电效率和净热效率将分别提高18.25百分点和8.17百分点。此外,总体净热效率从37.06百分点增加到37.81百分点。显然,本文余热利用方案中废热回收得到显着改善。

为进一步阐明本文方案的能效机制,对常规方案和本文方案的能量流动进行分析。图4为常规系统和本文系统的能量流动。

表6 常规系统和本文方案的性能对比 Tab.6 Performance comparison between the separate scheme and the proposed scheme

由图4可见,2种方案的总能量输入(包括燃料能量输入和废气能量输入)保持恒定并认为是100%。从废气中回收的总热量(37.26 MW)固定,2个余热锅炉的总能量损失(45.92 MW)与3个换热器的能量损失相同。当37.26 MW余热通过过热蒸汽送入常规余热利用系统的汽轮机时,仅产生 9.29 MW电功率。在本文方案中,37.26 MW余热通过加热燃煤机组凝结水节省汽轮机抽汽使燃煤机组发出更多电。最终,燃煤机组汽轮机的发电功率提高了16.34 MW。总之,净总发电功率提高了6.83 MW,这也是水泥厂废热回收利用所增加的净发电量。

4.3 热力学第二定律分析

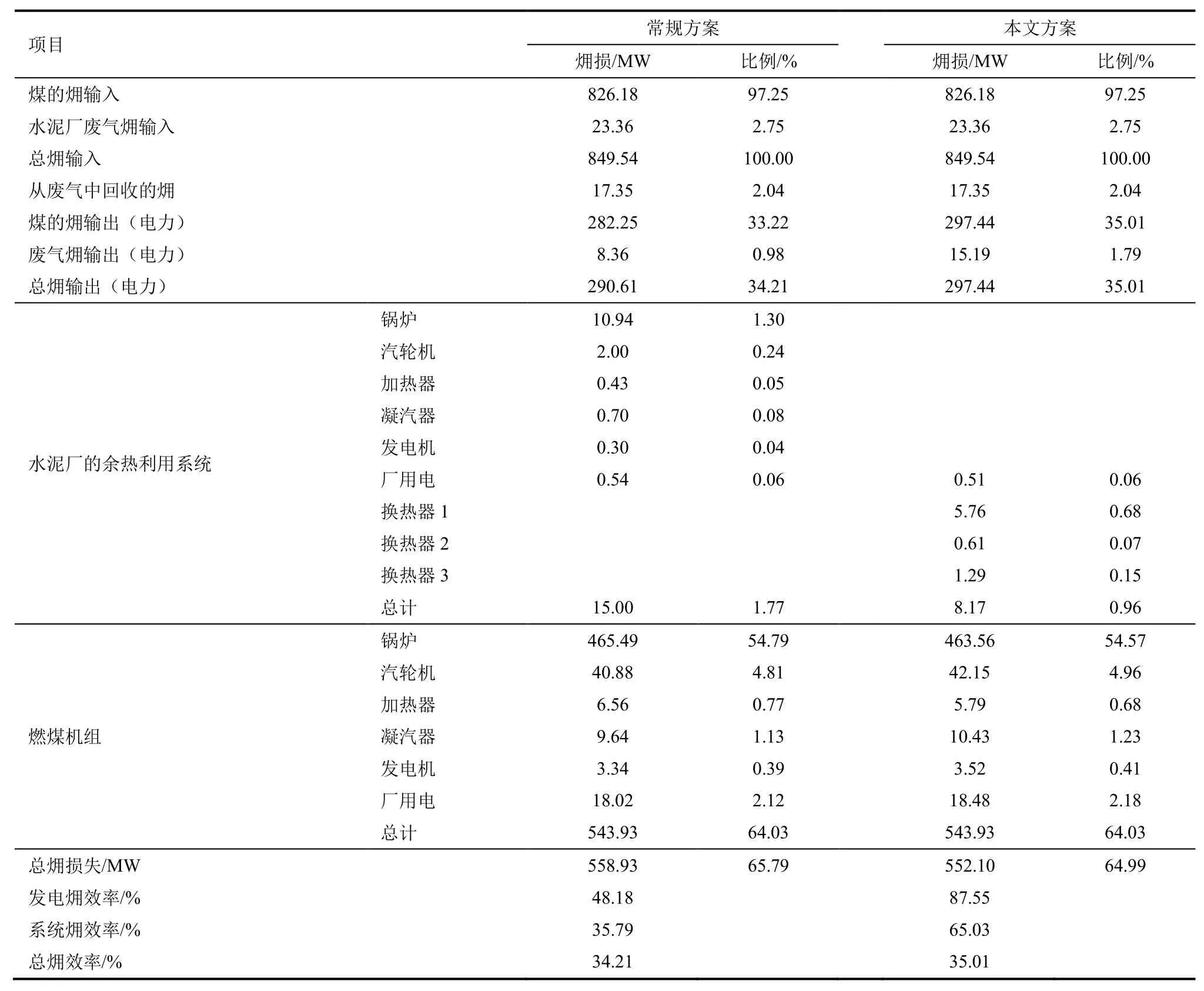

从㶲角度对本文提出耦合系统进行分析,㶲分析结果见表7。总㶲输入(包括煤的㶲输入和水泥厂废气的㶲输入)在这2个方案中是固定的。此外,从废气中获得的㶲也保持恒定,燃煤机组的总㶲损失保持恒定。由于减少了锅炉、汽轮机等㶲损失较大的设备,水泥厂余热利用系统的总㶲损失减少了15.00 MW。而且由于3个换热器的加入,增加了7.66 MW的㶲损失。最终,本文方案的总㶲损失减少了6.83 MW。

因此,本文所提出的余热利用系统余热的㶲输出(电力)提高了6.83 MW,余热利用系统的发电㶲效率和余热利用系统的㶲效率分别大幅提升了39.37百分点和29.24百分点。此外,总㶲效率从34.21%提高到35.01%。

这表明,采用水泥窑的废热补充燃煤机组的低品位热力系统,废热利用的㶲效率提升更明显。因为同等热值加热凝结水的汽轮机抽汽,与水泥窑的废热相比,前者具备更高的发电能力。从㶲分析角度,用水泥窑废热代替汽轮机抽汽加热凝结水更为合理。

表7 常规方案和本文方案的㶲分析结果 Tab.7 Exergy analysis results of the separate and proposed schemes

4.4 经济性分析

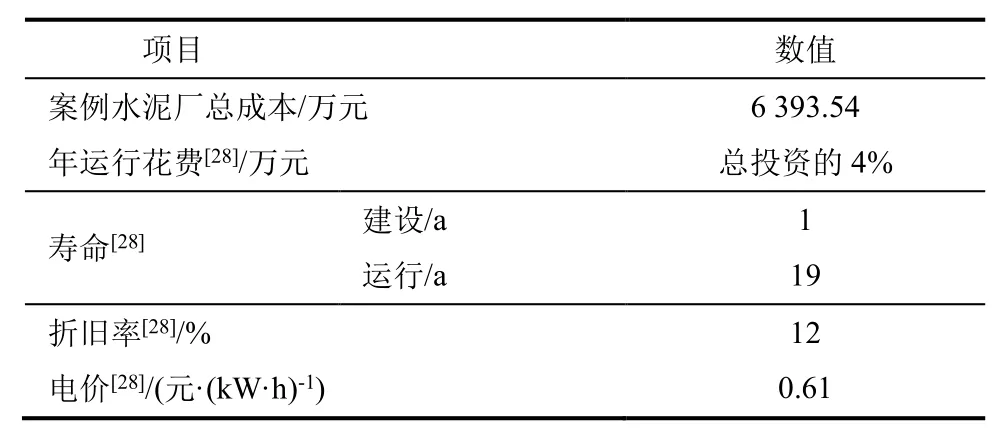

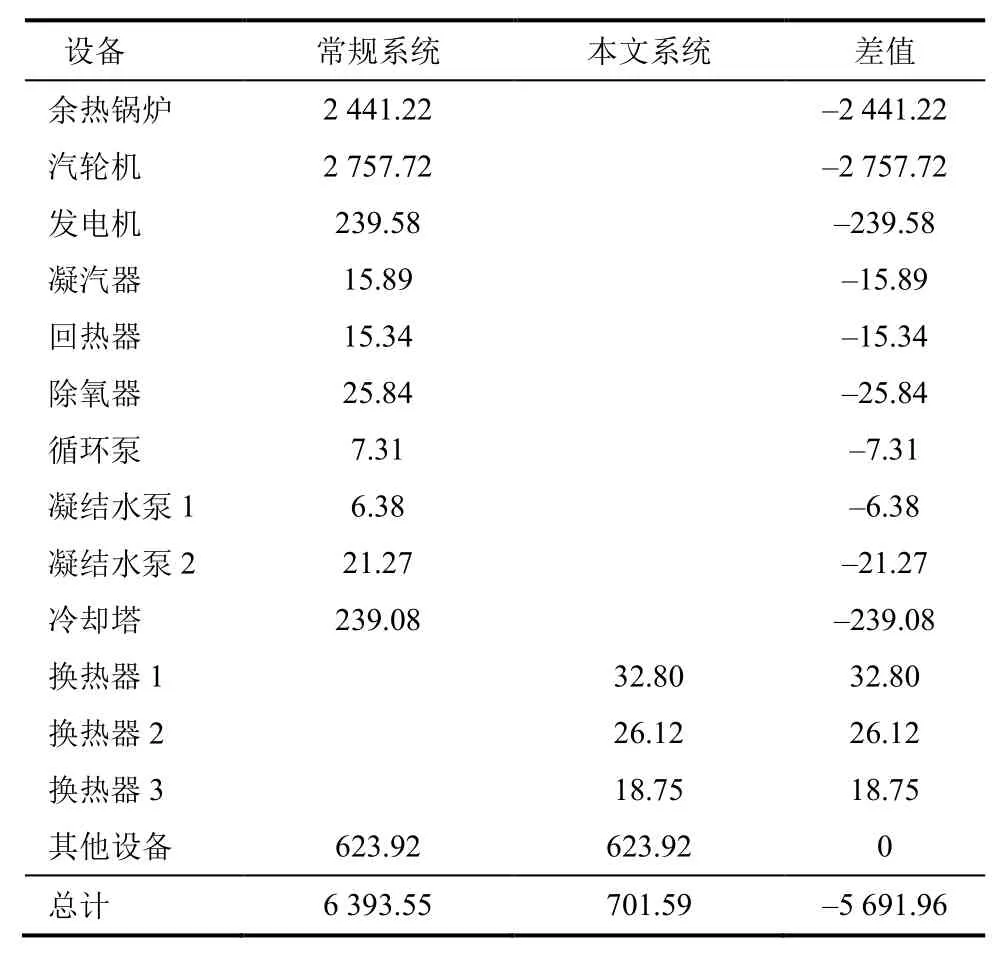

对本文提出的余热利用系统进行经济分析,并与常规余热利用方案对比。其中燃煤电厂的经济情况保持不变,只对水泥厂的余热利用系统进行评估。表8为水泥厂余热利用系统经济性分析的基本数据。常规余热利用系统的总成本为6 393.54万元,余热利用系统的净发电量可提供给水泥厂的电消耗,这样减少了水泥厂从电网的购电量。采用公式法和规模因子法,计算设备成本,表9为常规余热利用系统和本文所提余热利用系统设备成本计算结果。

表8 余热利用系统的经济分析基本参数 Tab.8 Basic parameters for economic analysis of the WHRS

表9 2种余热利用系统设备成本计算结果 单位:万元 Tab.9 Equipment cost calculation results for the above two waste heat utilization systems

由表9可见,与常规余热利用系统相比,本文余热利用系统所需的设备较少,省去了常规系统的发电设备,仅需多装配3台换热器,安装的换热器增加成本为77.67万元。耦合优化设计后,本文余热利用系统的总投资成本仅为701.59万元,总投资成本可以节省5 691.96万元。

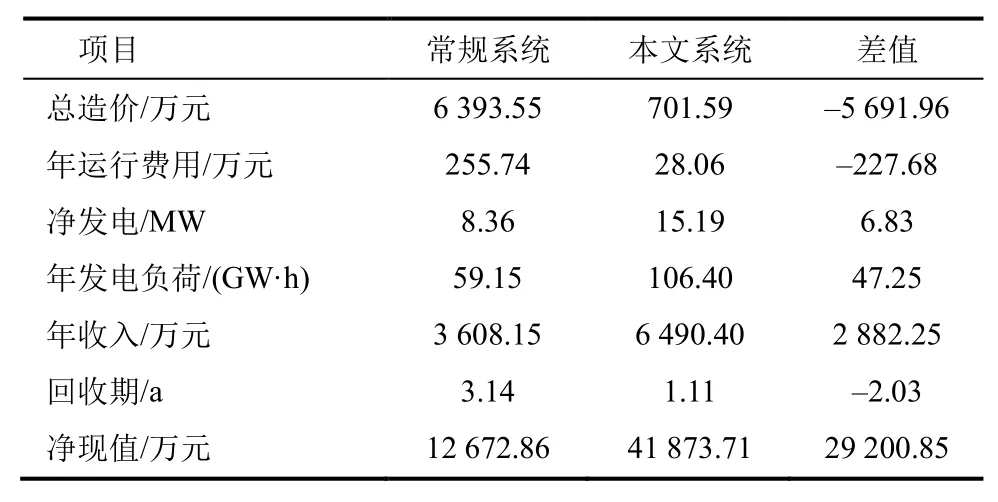

表10为常规余热利用系统和本文余热利用系统的经济性分析结果。由表10可见,总投资成本减少5 691.96万元,因此年运营成本减少227.68万元。此外,年供电量增加了47.25 GW·h,总的年收入增加2 882.25万元。本文余热利用系统的投资回收期可以从3.14年减少到1.11年,并且净现值提高了29 200.84万元。总之,从经济角度来看,本文所提出的余热利用系统方案在经济上可以获得明显收益。

表10 2种余热利用系统经济性分析 Tab.10 Economic analysis results of the above two waste heat utilization systems

5 结 论

本文提出一种余热利用系统,该系统基于水泥厂的废气,与大型发电厂耦合。在耦合系统中,利用水泥厂的旋风预热器废气和炉排冷却器排出空气的热量来加热燃煤机组的部分凝结水。采用能量、㶲和和经济分析,得出以下结论:

1)本文余热利用系统将水泥窑厂烟气废热替代抽汽加热凝结水,燃煤机组的汽轮机抽汽量(尤其是1级、2级和3级抽汽)大大减少,节省的抽汽可继续做功。废气的余热产生的净发电功率从8.36 MW提高到15.19 MW,余热利用系统的发电效率和净热效率提高了18.25百分点和8.17百分点。

2)本文余热利用系统中,由于省去很多常规余热利用系统的发电设备,仅增加了3个换热器,故系统的总㶲损失减少了6.83 MW,总㶲效率提高了0.80%,余热利用系统的发电㶲效率和系统㶲效率分别提高了39.37百分点和29.24百分点。采用水泥窑的废热补充火电厂的低品位系统,废热利用的㶲效率提升明显。

3)经济性分析显示,相较于常规的水泥窑余热利用方案,本文水泥窑余热利用方案只需在水泥窑厂设备的基础上增加相关换热设备,投资成本减少5 691.96万元,投资回收期缩短为1.11年,净现值提高29 200.85万元,因此本文方案具有很大的经济优势。