基于能量演化的纤维水泥土损伤特性分析

2022-06-11张经双方安南束永华

张经双,方安南,束永华

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

水泥土常用作大坝和路堤的边坡加固、地基加固、沟槽-水库-浅湖的衬垫、大体积水泥土堤坝、路面基层等工程材料[1-2]。在实际工程中,水泥土材料因变形较大容易产生裂缝等导致内部损伤,纤维作为一种良好的加筋材料可以改善水泥土的防渗和抗裂性能,提高水泥土抵抗塑性变形的能力。

近年来,关于纤维加筋水泥基材料的研究日趋热化[3-5]。常见的纤维加筋材料有玄武岩纤维、玻璃纤维、聚丙烯纤维、聚酯纤维以及各种天然植物纤维和矿物纤维。陈锋等[6-7]研究发现纤维的掺入可明显提升水泥土的无侧限抗压强度、劈裂抗拉强度、抗剪强度和残余强度,并对其增长机理进行了分析。张经双等[8-9]通过研究盐侵蚀和冻融、干湿环境下纤维水泥土的耐久性能和吸能特性,得到盐侵蚀和冻融、干湿循环下纤维水泥土强度变化规律和能量演化特征。鹿群等[10]通过对纤维水泥土试样进行动三轴试验,研究了纤维掺量和动荷载频率对水泥土动态破坏的影响。张鹏远等[11]研究了混杂纤维的混杂效应对纤维水泥土的影响,并得出纤维混掺下的协同作用机理和最佳混掺比。水泥土的变形破坏通常表现为内部裂纹新生、扩展和贯通,所以水泥土变形破坏的过程也是不断吸收能量和耗散能量的过程。谢和平等[12]认为能量耗散会诱发材料内部损伤,导致材料劣化和强度损失,能量释放是导致材料突然破坏的内因。苏承东等[13]通过对砂岩在自然和饱水状态下分别进行单轴压缩试验,将试验所得结果利用能量演化规律进行分析,得出了饱水对砂岩压缩变形过程中能量吸收和耗散的影响。高永涛等[14]研究了水泥尾砂充填体单轴压缩和劈裂状态下内部能量耗散和强度损失的关系。张志镇等[15]将岩石单轴压缩过程中不同受力变形阶段分别对应不同能量演化规律得出了岩石变形破坏过程中的损伤破坏机理。傅强等[16]研究了玄武岩纤维和聚丙烯纤维对混凝土能量转化规律和本构行为的影响,建立了基于能量耗散的本构模型。

能量法在岩石和混凝土材料中应用研究取得了丰硕的成果,但在水泥土、特别是混杂纤维水泥土中的研究较少。论文选取玻璃纤维和秸秆纤维配置成单掺和混掺纤维水泥土试样进行无侧限抗压强度试验,应用能量法原理,结合水泥土的应力-应变关系曲线,分析了纤维水泥土变形破坏过程中的能量演化规律和纤维对弹性能累积和能量耗散的影响,得到了基于能量演化规律的纤维水泥土损伤特性,为混杂纤维水泥土的工程应用提供支持。

1 水泥土试样的制备

试验土样为安徽省淮南市某基坑低液限黏土,按照《土工试验方法标准》(GB/T 50123-2019)规定测定土样的物理参数和颗粒级配,结果如表1和表2所示。水泥选用“八公山”牌P·O 42.5普通硅酸盐水泥;纤维选用长度为(10±2)mm麦秸秆纤维和长度为6mm玻璃纤维。

表1 土样的物理参数

表2 土样的颗粒级配

试验中,将土样风干、碾碎、过2mm筛后制成风干土样;在风干土样中分别单掺或混掺干土质量0.1%、0.2%、0.3%的秸秆纤维和0.4%、0.6%、0.8%的玻璃纤维,以及干土质量10%的水泥后拌合均匀;用水量按土样天然含水率23.78%和水灰比0.5计算后确定,充分拌合后分三层均匀装入试模、捣实。捣实完成后用保鲜膜将试样和模具整体密封,静置24h后脱模成型,装袋密封后放入标准养护室内养护28d,进行无侧限抗压强度试验。

2 纤维水泥土试样无侧限抗压强度与分析

不同纤维掺量下的水泥土无侧限抗压强度试验结果,如图1所示。

图1 不同纤维掺量下的水泥土无侧限抗压强度

从图1可以看出,随着纤维掺量的增加,水泥土试样无侧限抗压强度均呈现先增大后减小趋势。在单掺玻璃纤维和秸秆纤维时,合理掺量分别为0.6%和0.1%,此时水泥土试样的无侧限抗压强度分别达到各自的最大值4.69MPa和4.17MPa,比素水泥土试样分别增长了18.1%和5.0%。这是因为纤维能够充分与水泥土基体间形成握裹力和黏结力,但纤维含量过高时,存在纤维集束现象,降低了握裹和黏结作用,导致水泥土试样无侧限抗压强度降低。

从图1同时可以看出,大多数混杂纤维水泥土试样比单掺纤维试样无侧限抗压强度更高,表现出正混杂效应。试验结果表明,混杂纤维试样的合理掺量为0.6%玻璃纤维和0.1%秸秆纤维,此时水泥土试样的无侧限抗压强度达到最大值5.08MPa,比素水泥土试样增长了28.0%。这是由两种纤维各自的物理特性决定的,掺入高弹性模量纤维表现为承受压拉应力能力增强,掺入高延性纤维表现为束缚裂纹的扩展[17]。玻璃纤维强度较高,而秸杆纤维韧性较好,两者优势互补,使混杂纤维水泥土整体性能更好。在试样开始出现裂缝前,玻璃纤维延缓新生裂缝的产生,承受拉应力大于秸杆纤维;随着应力的增大,试样内薄弱部位开始劣化损伤产生裂纹,应力开始重新分布,秸杆纤维承受拉应力增加,使得水泥土整体能够承受更高应力。

3 纤维水泥土能量分析原理

3.1 能量计算方法

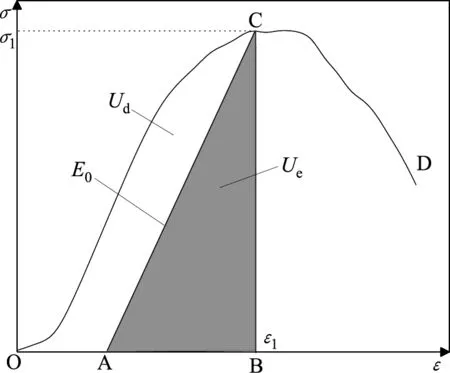

假设无侧限抗压强度试验的加载过程是一个封闭系统,没有与外界发生热交换,即纤维水泥土试样吸收的总能量U等于压力试验机做的总功W。纤维水泥土材料具有弹塑性特征,根据热力学第一定律,试样吸收的总能量包括弹性能和耗散能,按式(1)计算[18]。

U=Ue+Ud

(1)

式(1)中:Ue为弹性能,MJ·m-3;Ud为耗散能,MJ·m-3。

纤维水泥土试样在加载过程中的吸收总能、弹性能和耗散能的关系如图2所示。

图2中,OC段为压力试验机对试样加载做功过程,CA段为卸载时试样内部释放弹性能过程。压力试验机对试样输出的总能量U如式(2)所示。

(2)

加载过程中试样内部积蓄的弹性能Ue如式(3)所示。

(3)

由图2可以看出,水泥土试样的屈服阶段并不明显,峰值前应力-应变曲线表现出良好的线性特征,在计算试样内部积蓄弹性能Ue时用初始弹性模量E近似替换卸载弹性模量E0对计算结果不会产生过大的误差。因此,式(3)可改写为:

(4)

耗散能Ud如式(5)所示。

(5)

图2 耗散能Ud和弹性能Ue关系

3.2 能量演化

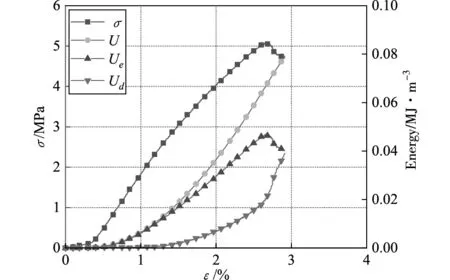

根据水泥土试样在无侧限抗压强度试验下的应力-应变曲线,利用能量计算公式(2)、公式(4)和公式(5),得到了水泥土试样在无侧限抗压加载过程的能量演化,如图3所示。

图3 水泥土试样无侧限抗压试验加载过程中的能量演化

从图3可以看出,整个加载过程中的能量演化分为能量输入阶段、弹性能累积阶段、能量缓慢耗散阶段、能量加速耗散阶段、能量释放阶段五个阶段。

(1)能量输入阶段(OA段):加载初期,试样吸收的总能量U主要被原有孔隙闭合所耗散,少部分能量转换为弹性能Ue储存在试样内部。此阶段,试样逐渐被压密,应力σ增长缓慢。

(2)弹性能累积阶段(AB段):试样经过压密后,吸收总能量U绝大部分转化为弹性能Ue。此阶段,试样无裂缝出现,其应力-应变关系表现为弹性关系。

(3)能量缓慢耗散阶段(BC段):试样内部逐渐产生塑性变形,耗散能Ud占比缓慢增加,但弹性能Ue依然占据主要部分。此阶段,试样内部开始产生微裂纹并逐渐扩展,应力-应变关系偏离直线且逐渐变缓。

(4)能量加速耗散阶段(CD段):试样表面出现细微裂纹,耗散能Ud占比快速增加,弹性能Ue即将达到储能极限。此阶段,试样裂纹进一步扩展、贯通,应力σ平缓增至峰值。

(5)能量释放阶段(DE段):试样内部积蓄的弹性能Ue以破碎能、摩擦热能、表面能等形式释放,弹性能Ue不断降低,耗散能Ud快速增长。此阶段,裂纹贯通汇合后形成宏观裂缝,试样整体开始破裂,表面逐渐剥落,应力σ不断降低。

4 基于能量原理的纤维水泥土损伤过程分析

4.1 纤维水泥土能量演化规律

选取合理掺量下的纤维水泥土试样无侧限抗压强度应力-应变曲线,基于能量原理计算出素水泥土、玻璃纤维水泥土、秸秆纤维水泥土和混杂纤维水泥土试样在无侧限抗压强度试验过程中吸收的总能量、可释放弹性能和耗散能。结果如图4所示。

(a)素水泥土

(b)玻璃纤维

(c)秸秆纤维

(d)混杂纤维图4 不同纤维水泥土试样无侧限抗压试验加载过程中的能量演化

从图4可以看出,纤维水泥土试样和素水泥土试样在能量输入阶段和弹性能累积阶段的能量曲线特征大致相同,但在能量缓慢耗散阶段、能量加速耗散阶段和能量释放阶段,不同纤维水泥土试样的能量曲线特征各不相同。

在能量输入阶段,压力试验机开始对试样输入能量,试样内部土颗粒之间的孔隙被压实,应力开始缓慢增加,试样吸收的总能量主要用于孔隙密实,少部分以弹性能形式储存在试样内部。当试样内部土颗粒间孔隙被压密实以后开始进入弹性能累积阶段,此时的应力-应变曲线近似为一条直线,表现出良好的线弹性特征,在此阶段试样的弹性变形都是可逆的,试样吸收的总能量以弹性能形式储存在试样内部。在能量输入阶段和弹性能累积阶段水泥土试样并没有产生裂纹和内部损伤,纤维没有开始发挥抗裂作用,纤维水泥土和素水泥土试样在这两个阶段的能量曲线特征大致相同。

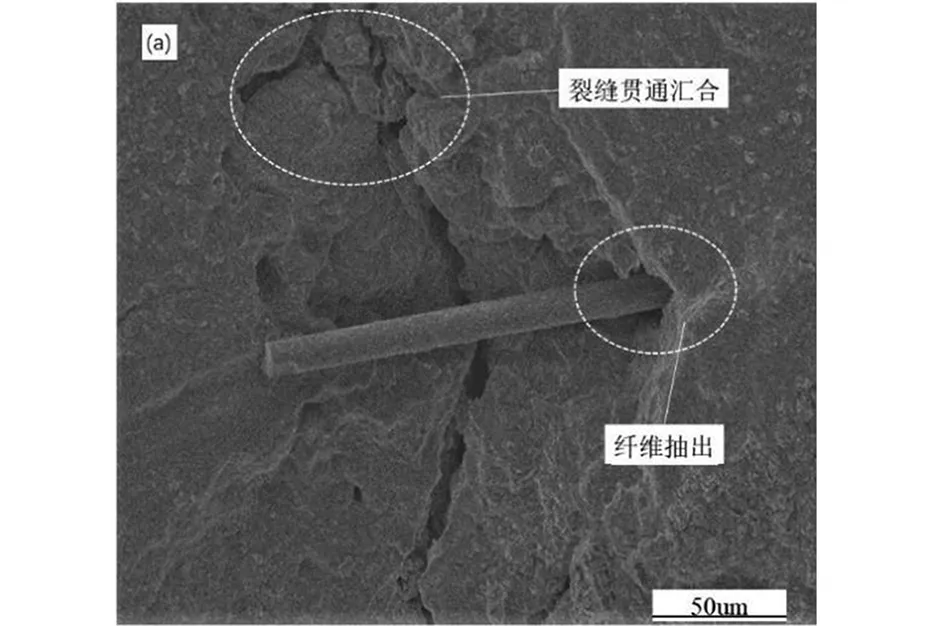

随着压力试验机继续对试样做功,试样内部应力不断增大并达到屈服,试样应力-应变曲线开始脱离线弹性,逐渐表现出弹塑性特征。随着应力逐渐增大,试样内部薄弱部位产生局部破坏,开始出现新生裂纹并不断扩展(见图5(b))。由于裂纹新生和扩展需要消耗能量,所以在此阶段试样吸收的总能量出现缓慢耗散,耗散能占比开始缓慢增加,但弹性能仍占吸收总能的主要部分。对比图4中不同水泥土试样在能量缓慢耗散阶段的能量曲线可知,素水泥土试样在达到屈服强度以后吸收可释放弹性能速率开始有所减缓,而纤维水泥土试样仍能保持在一段时间内稳步增加,这是因为纤维对试样内部裂纹的产生和扩展具有延缓和抑制作用。对比图4(a)和图4(b)可知,玻璃纤维的掺入能明显延长试样的弹性变形过程。说明掺入玻璃纤维主要通过抑制水泥土试样内部裂纹的产生和扩展,降低了试样在裂纹新生和扩展初期的能量耗散,改善了水泥土试样的抗裂性能。

随着试样内部新生裂纹进一步扩展并贯通(图5(a)),试样内部损伤不断增大,应力增速大幅减缓,应力-应变曲线平缓上升到最高点,能量耗散速度大幅提升。裂缝的扩展贯通严重损坏了试样的内部结构,导致试样吸收弹性能的速率也大幅减缓,试样内可释放弹性能即将达到储能极限。对比图4中不同水泥土试样能量加速耗散阶段的能量曲线可知,纤维的掺入能够明显延长试样变形破坏过程,其中单掺秸秆纤维的试样表现效果最好,极大提高了试样的延性。说明掺入秸杆纤维主要通过降低裂纹的扩展和延伸速度来减缓试样的变形破坏,提高试样吸收的耗散能和总能。

当试样达到峰值应力以后,内部裂纹贯通汇合并进一步发展成宏观裂缝,整体产生失稳破坏,内部储存的弹性能迅速以破碎能、摩擦热能、表面能、断裂能等形式释放到外界,弹性能迅速减少,试样吸收的总能量绝大部分被宏观裂缝扩展和纤维抽出及断裂所耗散,最终导致纤维水泥土材料强度丧失。

由图4各个试样的能量演化过程分析可知,掺入玻璃纤维和秸秆纤维能延缓和抑制试样内部裂纹的新生和扩展,改善了水泥土材料的损伤劣化机制,使得水泥土变形破坏过程从原来的裂纹扩展贯通滑移转化为纤维的断裂和抽出(见图5),而纤维断裂和抽出需要消耗更多的能量,从而提高了水泥土材料变形破坏过程中吸收的总能量、弹性能和耗散能,提升了水泥土抵抗变形破坏的能力。

图5 纤维水泥土试样内部损伤形态

4.2 纤维对水泥土能量演化的影响

取图4中各组试样在峰值应力处所对应的总能量、弹性能和耗散能,分析单掺和混掺秸秆纤维和玻璃纤维对水泥土能量演化的影响,结果如图6所示。

图6 不同纤维水泥土峰值应力处能量

从图6可以看出,与素水泥土相比,掺加纤维能提高试样的吸收总能、弹性能和耗散能。玻璃纤维、秸秆纤维和混杂纤维水泥土试样的总吸收能相较于素水泥土试样分别提高了35.4%、66.7%、41.7%,弹性能分别提高了46.9%、43.8%和50.0%,耗散能分别提高了12.5%、112.5%和25.0%;有效能比(Ue/U)分别为0.72、0.58和0.71,相较于素水泥土试样分别增加了0.05、降低了0.09和增加了0.04。从上述数据可以看出,单掺玻璃纤维可以明显提升试样吸收弹性能的转化率,增大了有效能比;而单掺秸秆纤维则极大提高了试样的吸收总能和耗散能。这是因为玻璃纤维强度高、纤维长度短,主要作用在裂纹刚开始产生阶段,延缓了微裂纹的产生,提升了弹性能的转化率。而秸秆纤维刚度小,延性较好,与水泥土基体之间粘结效果更好,增强了水泥土试样的延性,降低了裂缝扩展和贯通速率,抑制了试样的变形破坏,提高了试样加载破坏过程中吸收的总能量和耗散能。混掺玻璃纤维和秸秆纤维的试样吸收总能为0.068MJ·m-3,弹性能为0.048MJ·m-3,耗散能为0.020MJ·m-3,分别比素水泥土试样提高了41.7%、50.0%和25.0%。混杂纤维水泥土试样在提高吸收总能的同时增大了有效能比,综合表现优于单掺玻璃纤维和秸秆纤维水泥土试样。

由于玻璃纤维和秸秆纤维性能的差异,两者在水泥土不同劣化损伤阶段发挥不同作用,改善了水泥土能量演化机制。玻璃纤维主要作用在能量缓慢耗散阶段,延缓裂纹的新生和初始扩展,提高了弹性能的转化率;秸秆纤维主要作用在能量缓慢耗散和能量加速耗散阶段,束缚裂缝的进一步扩展和贯通,增强了水泥土的延性,增大了水泥土变形破坏过程中的吸收总能和耗散能。混杂纤维的协同作用能够有效提高水泥土的强度和延性,混杂纤维水泥土具有更强的抵抗变形破坏能力。

5 结论

(1)随着玻璃纤维和秸秆纤维掺量的增加,水泥土试样的无侧限抗压强度均呈现先增加后减少的趋势。合理掺量下的混杂纤维水泥土试样强度相较于单掺玻璃纤维或秸秆纤维水泥土试样的强度更高、抵抗变形破坏能力更强。

(2)根据水泥土试样无侧限抗压强度试验中的能量演化特征,可将其整个加载过程分为能量输入、弹性能累积、能量缓慢耗散、能量加速耗散、能量释放五个阶段。

(3)玻璃纤维和秸秆纤维能够延缓和抑制裂纹的新生和扩展,明显提升水泥土的吸收总能、弹性能和耗散能;相较于素水泥土试样,混杂纤维水泥土试样的吸收总能、弹性能、耗散能分别提高了41.7%、50.0%、25.0%。