LW-430EH型卧式离心机在中水深度处理中的应用

2022-06-10郝树荣

郝树荣

海申机电总厂(象山)(浙江宁波 315718)

某公司2×350 MW超临界热电机组工程配套的城市中水深度处理岛供水水源采用林州市污水处理厂的一级B出水(达到GB 8978—1996《污水综合排放标准》中的I级B标准),中水经深度处理后,作为全厂用水水源,以红旗渠渠水为备用水源。

中水深度处理设计产水量2 000 m3/h。设有污泥脱水自动处理系统,配置贝亚雷斯FP600型离心脱泥机2台,泥饼外运。

由于脱泥机配置与实际污泥参数不匹配,脱泥系统存在处理量不足、污泥固相(泥饼)含水量高等长期困扰中水处理系统安全稳定运行的难题。

1 系统简介

中水深度处理系统包括水处理系统和脱泥系统,处理流程如下:

(1)水处理系统流程

红旗渠水+污水厂来水—原水池—提升泵—澄清池—推流沟—变孔隙滤池—清水池—循环水塔、化学制水、工业用水。

(2)脱泥系统流程

澄清池排污—浓缩池—污泥输送泵—离心脱泥机—泥饼外运(固相)+脱泥排水回原水池(液相)。

2 运行现状分析

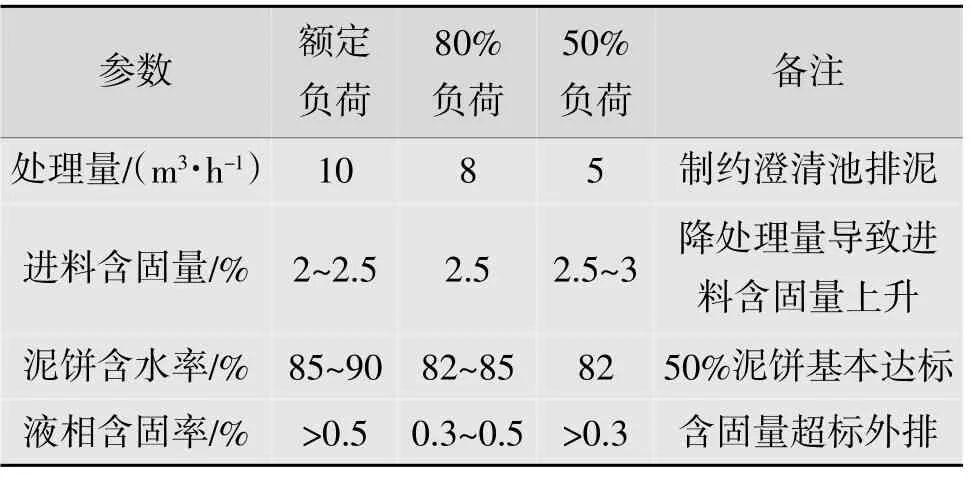

两台贝亚雷斯FP600型离心脱泥机,单台额定处理量为10 m3/h,进料含固量不大于1.5%,液相含固率不大于0.1%,脱泥机不同负荷下的运行参数如表1所示。

表1 FP600型离心脱泥机不同负荷下运行参数

两台离心脱泥机满负荷运行时脱泥效率不能满足要求:固相(泥饼)含水率85%~90%,液相(排液)含固率大于0.5%,回流原水池造成水源浊度超标。如果采取降负荷运行,降至50%负荷方能基本达到脱泥效果,但液相含固率仍高于0.3%,无法进行回用,只能选择临时外排。长期通过减少澄清池排泥维持脱泥系统运行,致使澄清池泥层太高,导致出水品质恶化。

因红旗渠来水泥沙含量高,澄清池排泥含固量平均达到2.0%~3.0%,排泥水量15~25 m3/h。FP600型脱泥机为定差速、液力耦合高速离心式脱泥机,额定处理量为10 m3/h,设计值偏小,导致机器参数与实际进料参数不匹配(设备选型不当),无法满足中水脱泥要求。

3 解决方案

为满足脱泥系统处理量要求、提高脱泥效率,根据系统处理量和进料参数选型、安装,完成离心脱泥机技术改造。新增LW430EH型卧式离心脱泥机2台套,可增加脱泥量20~30 m3/h,满足澄清池排泥、脱泥需要。

LW430EH型离心脱泥机性能指标与运行参数如表2所示。

表2 LW430EH型脱泥机性能指标与运行参数

3.1 LW430EH型离心脱泥机技术特点

LW430EH型离心机为卧式螺旋卸料沉降离心机,采用逆流式结构,主要由转鼓、螺旋、轴承座、机罩、机座、差速器、主电机、副电机等组成,设计使用寿命为25年。

3.1.1 工作原理

主电机通过三角皮带传动,带动转鼓高速旋转产生强大的离心力,从而使转鼓内腔物料分离或脱水,密度较大的固相颗粒沉积在转鼓内壁上;副电机通过带动二级行星齿轮差速器的输入轴转动,螺旋与转鼓之间作相对运动并产生一个中心速差,螺旋叶片不断地将沉积在转鼓内壁上的固相颗粒刮下并推出排渣口,分离后的清液经液层调节板开口流出转鼓。悬浮液通过螺旋小端中心轴的进料管进入转鼓内腔,从而实现连续进料、连续分离、连续排渣的功能。

3.1.2 双电机双变频驱动的节能技术

独有双变频连接模式使离心脱水机在整个分离运行工况中,和差速器小轴相连的副电动机从离心机处接受机械能,长期运行在第二象限而产生再生状态能量。该能量通过变频器之间的直流母线连接反馈到主变频器的直流电桥上,经过主变频器被主电机利用,从而减少从电网上获取能量而达到节能的目的。

3.1.3 恒力矩控制处理效果

可编程逻辑控制器(PLC)控制系统采用恒力矩控制,力矩值设为恒定值,当污泥含固率和进泥量在一定范围内变化时,自动调节差速:当进泥含固率变小时,会自动降低差速;当进泥含固率变大时,则自动提高差速。如此可保持力矩恒定,从而确保泥饼干度恒定。

3.1.4 耐磨技术

螺旋推料叶片和转鼓出渣口与物料直接接触,在高转速工况下对耐磨性能要求很高。螺旋推料叶片上镶耐磨硬质合金块,转鼓出渣口镶耐磨硬质合金瓦。

3.1.5 密封技术

离心机采用系统设计,保证了优良的密封性能,污泥脱水处于全密封状态下,无气味、无泥液泄漏,保持环境清洁。

3.1.6 冲洗功能

卧螺离心脱泥机具有自动清洗装置,在停机时能自动对转筒进行清洗,清除转鼓内的泥饼,确保不积料,在下次开机时能够正常运行。

3.2 离心脱泥机主要部件及材质

3.2.1 转鼓

采用AISI321不锈钢,固溶化处理,使离析的金属元素回到晶间结构中去,保证了材料的耐晶间腐蚀性能。转鼓内表面,按物流方向纵向拉槽或筋条,防止内表面磨损。出渣口采用耐磨损的碳化钨硬质合金瓦保护。

3.2.2 螺旋

采用AISI321不锈钢,焊接后热处理,以消除内应力,保证运行的稳定性。出料口和叶片澄清段采用碳化钨硬质合金堆焊保护。叶片推料面采用可更换的碳化钨硬质合金镶块保护。

3.2.3 差速器

采用高效的二级行星齿轮结构,可承受的扭矩为5 000 N·m。

双变频控制、转鼓和螺旋的差速在2~30 r/min间为无级可调。差速自动反馈调节,推料功率自动补偿。差速调节精度值为0.1 r/min。离心机根据转鼓内泥层的厚度需要自动调节差速,达到自动调节扭矩的效果,以保证泥饼干度和污泥固相回收率。

3.2.4 絮凝剂自动配置/投加装置

全自动的药剂配置、溶解和投加系统,采用溶解、熟化、储存三腔统一体结构。药剂投加系统由真空吸料器、干粉储料仓、螺旋给料电机、电动密封装置、震动器、物位开关和混合器组成。配投装置采用PLC综合控制柜集中控制,变频器控制供粉电动机,设有启动、停车和缺相、过载等保护。系统设计按1‰的配制标准,根据水流量的变化自动调节干粉量的精确投加。

LW430EH型离心脱泥机采用的双变频连接模式、恒力矩控制、差速2~30 r/min无级可调、全自动精确配制投加系统等先进技术,使设备运行更稳定、调整手段更加丰富。在确保助凝剂精确投加的情况下,通过调整差速和力矩保证脱泥效果。

4 效果对比

4.1 改造前后脱泥效果对比

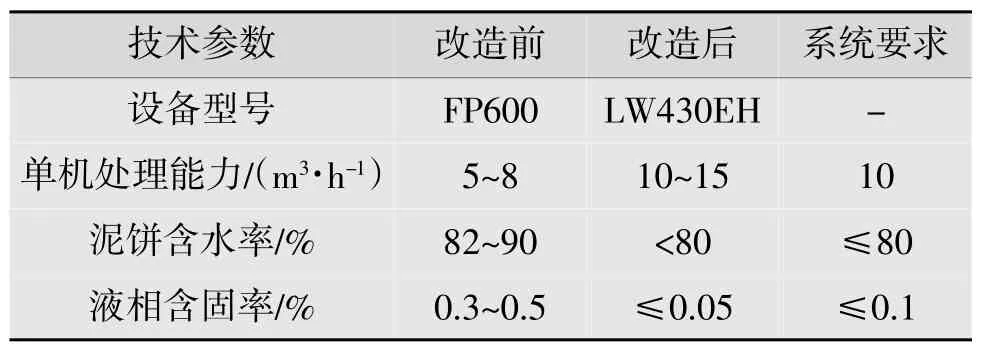

改造前后脱泥效果如表3所示。

表3 改造前后脱泥效果对比

LW430EH型离心脱泥机单机处理量、泥饼含水率和液相含固量全部达标。泥饼含水率小于80%,外运可直接用于覆土;液相含固量小于0.05%,排出液澄清,满足来水回用要求。

4.2 污泥外运量

2台LW430EH型离心脱泥机投入运行后,日排泥饼16 m3,较之前泥饼量增加300%~350%。

4.3 原水池清淤量

由于LW430EH型离心脱泥机排水液相含固量小于0.05%,满足来水回用要求,排水可直接入原水池循环利用;原水池清淤周期大幅度延长,由原来的每季度一次降至每年一次,大幅度减少人工清淤工作量。

5 效益分析

液相排出液回量为78 840 t,原水按1.05元/t计,每年的液相排出液回用费用8.278 2万元(进料量为10 m3/h,进料含固率为2%,液相含水率为80%,液相含固率为0.05%)。

减少泥水外排量为78 840 t/a,排污费按1.0元/t计,则年外排水排污费用7.884万元。

原水池清淤量减少6台次,以日工资300元计,每年的原水池清淤费用可减少5.4万元。

排污池清淤施工参考排污池清淤合同,费用为3.5万元。

年节省费用合计26.49万元。

6 结语

LW430EH离心脱泥机在中水脱泥系统中的应用,彻底解决某公司中水脱泥系统处理量不足、效果不佳的技术难题,消除系统制约因素;年节水约7.9万t,减少泥水外排造成的环保压力;使中水设备整体水平大幅提高,满足机组保质保量供水的需要。LW430EH离心脱泥机在中水深度处理澄清池排泥、脱泥系统中的应用,效果明显,在大型火电厂中具有全面推广意义。