海上A油田异常水质分析及配套工艺研究

2022-06-10张海勇姚为英李晓亮

张海勇,姚为英,李晓亮,马 超,张 强

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

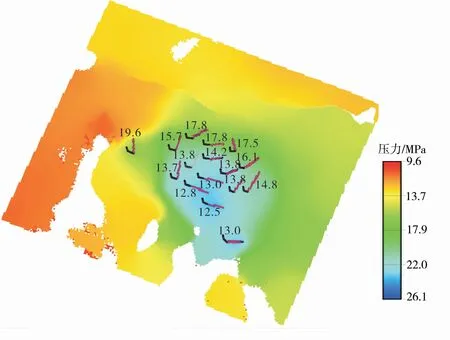

A油田位于南海东部海域,主力层L层为边水驱岩性油藏,储层物性较好,平均孔隙度为19.9%,平均渗透率435.8×10-3μm2。油田投产后,地层压力下降迅速,产量递减明显,个别油井供液不足,迫切需要通过注水补充地层能量(图1)。

图1 A油田投产后地层压力场

海上油田的注水开发受到水资源的限制,一般采用地下水、地下水与处理后的生产污水混配、海水等水源类型作为注入水源。但注入水与储层的不配伍容易引起结垢、堵塞、腐蚀等伤害[1-3],因此注入水配伍性、水质的分析显得尤为重要。

前人在注水水质方面做了一些研究,高永华等人通过结垢趋势预测、配伍性实验方法,分析了目标油田注水井堵塞的原因[4]。周宝锋等人通过敏感性实验、配伍性评价实验,研究了目标油田混配水的注水水质[5]。曹博等人通过水质配伍性实验,研究了回注水与地层水配伍性的影响因素[6]。于洋等人从水质污染、注水压力上升两方面分析了低渗透油田注水水质问题[7]。可以看出,利用室内实验分析注水水质是常用的方法。

A油田是南海东部首个需要注水的中大型油田,没有类似注水经验及相关注水水质资料可以参考。

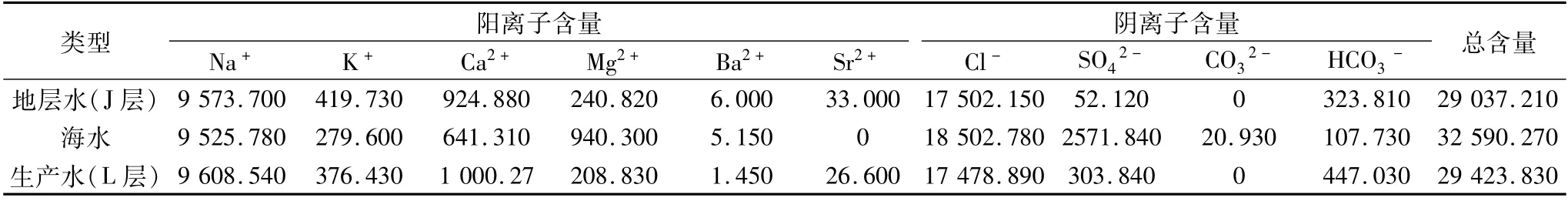

针对A油田注水的紧迫性和存在的问题,开展注水水质实验分析是必要的。现场取样的水源水呈黄褐色浑浊状(图2),水质差。

图2 现场取J层水样

在地层水异常情况分析基础上,通过水质实验分析,明确了注入水能否满足注水要求,并提出了相应的水质保障配套工艺,为油田控制注水水质、注好水提供依据。

1 地层水异常情况分析

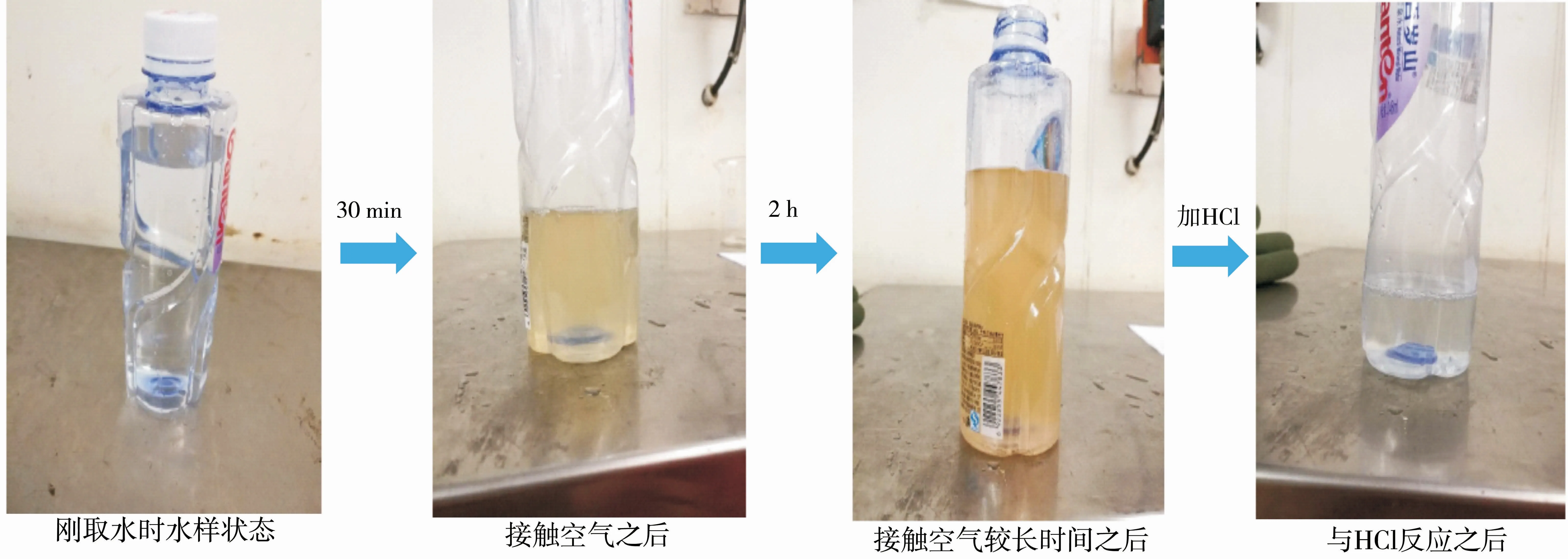

A油田注水可选水源有三种:地层水、海水、生产污水,各种类型水源的离子含量见表1。地质研究成果表明,L层上部有水体体积大的J层可以作为水源层,能满足油田注水量的要求。注海水需要巨大的脱氧塔,但平台空间有限,不满足要求;生产污水目前仅有1 100 m3/d,短期无法满足回注水量要求。因此,选择地层水作为注水水源。

表1 不同类型水源的离子含量 mg/L

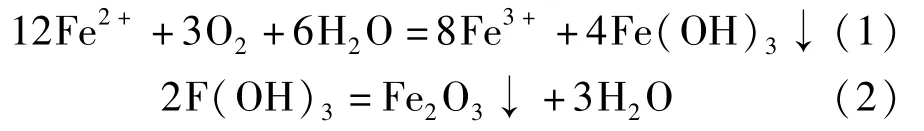

利用上部水体体积大的J层作为注水水源注入L层,修井作业返排水层时现场取J层水样。J层现场取样时发现的异常情况如图3所示。经分析发现,这是水中的亚铁离子接触空气后发生氧化反应导致反应过程如下:

图3 J层现场取样异常情况

将已经发生氧化反应的现场水样用盐酸反应之后,使用ICP(电感耦合等离子体)分析方法,得出水样中铁离子含量:J层为13.335 mg/L,L层为8.154 mg/L,该现象在海上油田首次出现。Fe3+在水中的溶解度很小,当pH=5时,Fe3+在水中的溶解度不足0.001 mg/L,所以天然地层水中不含有溶解性的Fe3+,Fe2+是地层水中铁质的主要成分。因此,水中亚铁离子含量偏高是A油田本身的地层条件所导致。

地层水未曝氧时,以Fe2+为主。当水中含氧时,Fe2+不稳定,易被氧化成Fe3+,形成氢氧化铁沉淀并最终转化为氧化铁沉淀,会使处理水中悬浮固体含量大幅升高,造成水的二次污染,堵塞地层,腐蚀设备和管柱。因此,如果A油田地层水中的亚铁离子被氧化,则会造成水质浑浊、悬浮物含量升高,加剧管柱腐蚀。

2 结垢量预测新方法

A油田注水先导试验井拟采用井下助流注水新工艺,将地下水源层的水通过井筒管柱直接注入油层,水源水不需要经过地面流程,避免了水源水中亚铁离子接触氧气氧化。实验分析过程中,水样接触氧气时,亚铁离子有絮凝作用,会导致部分亚铁离子在实验中逐渐氧化沉淀,与碳酸钙共同结垢析出、聚集,导致碳酸钙的测量结果偏高[8],造成结垢实验及岩心动态实验结果不准确。静态结垢实验结垢量异常(偏高),现行行业标准的结垢量预测方法不适用于井下助流注水新工艺。为此,提出了“结垢量增加量”新评价方法,针对高含亚铁特殊地层水,采取曝氧预处理方法和监测水中钙离子含量变化的方式,预测与现场实际相吻合的结垢量。

2.1 实验过程

2.1.1 实验方法

采取监测水中钙离子含量减少量的方法,计算出碳酸钙结垢量[9-13]。L油层温度为110℃左右,实验温度设定为110℃。

2.1.2 实验步骤

洗净250 mL具塞瓶,于干燥箱中以100℃烘干2 h,具塞瓶冷却到室温后待用。将待配伍性评价的两种水样按照不同比例混合后倒入具塞瓶中,按混合比例1∶0、5∶1、3∶1、2∶1、1∶1、1∶2、1∶3、1∶5、0∶1取样,每样次200 mL;将水样密封放入恒温烘箱,在设定的温度下静置24 h。

采用ICP检测方法,检测水中钙离子含量变化情况,计算出碳酸钙结垢量。

2.1.3 实验用水

将现场取的地层水在过滤前充分曝露于空气中,地层水中的亚铁离子氧化沉淀为氧化铁,然后用孔径为0.45μm的混合纤维素脂滤膜精细过滤,氧化铁沉淀被过滤出,过滤后的水样作为配伍性实验用水,水样中的钙离子将影响混配水的沉淀。

2.2 实验结果及分析

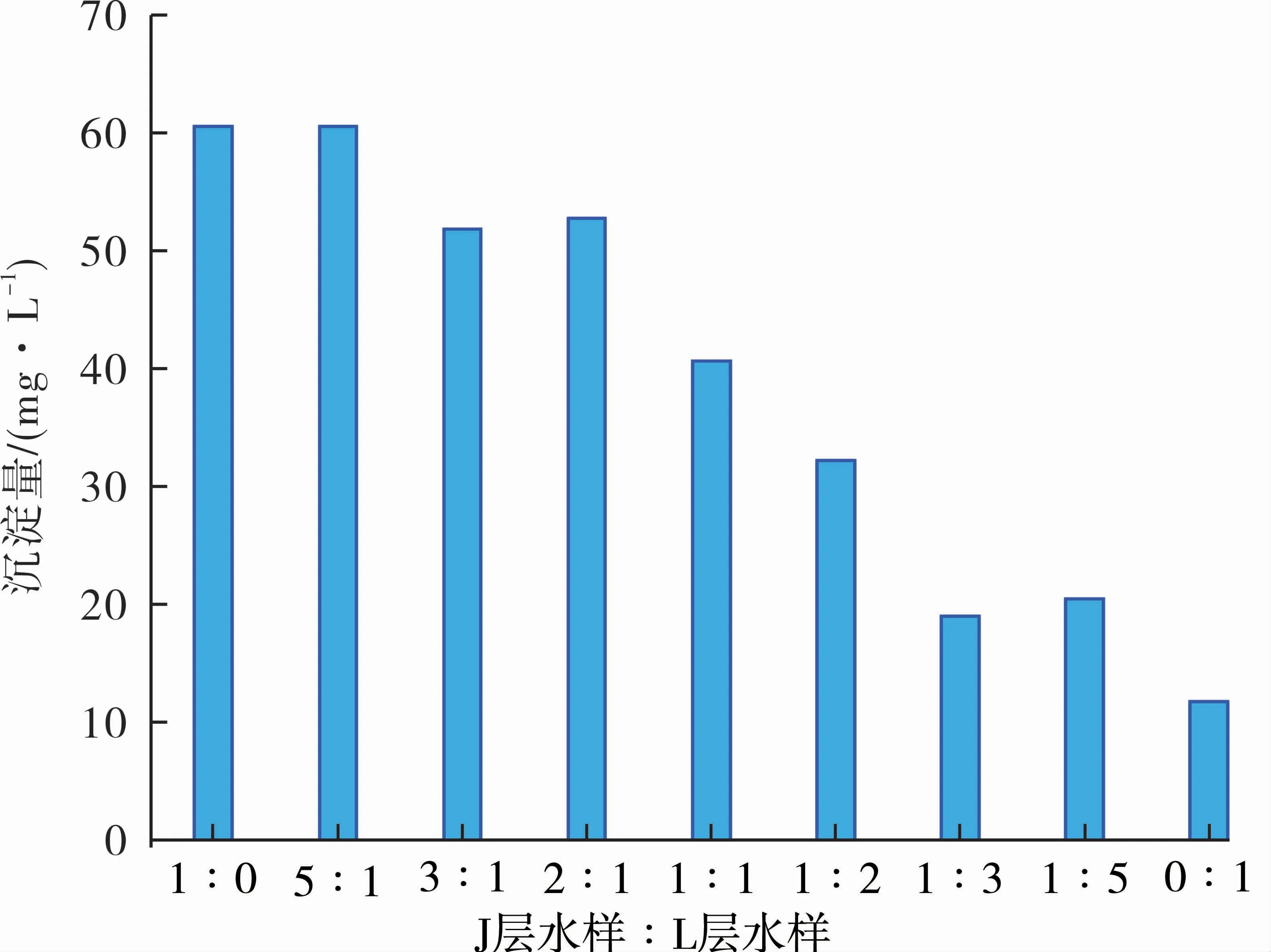

水样加热前清澈透亮,加热后有少量白色沉淀生成。对比分析J层水样与L层水样配伍性实验结果,J层位水样与L层位水样配伍产生沉淀量见图4。由图4可知,J层水样与L层水样不同比例混合后,结垢量随混配比例基本呈线性变化,说明J层位水样与L层位水样配伍性良好。其中,单一水样J层的沉淀量最大,为61.3 mg/L,单一L层水样沉淀量最小,为12.4 mg/L。

图4 J层水样与L层水样配伍性实验后垢含量变化趋势

3 岩心伤害评价实验

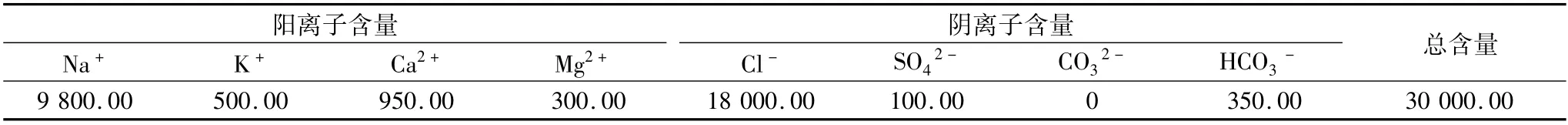

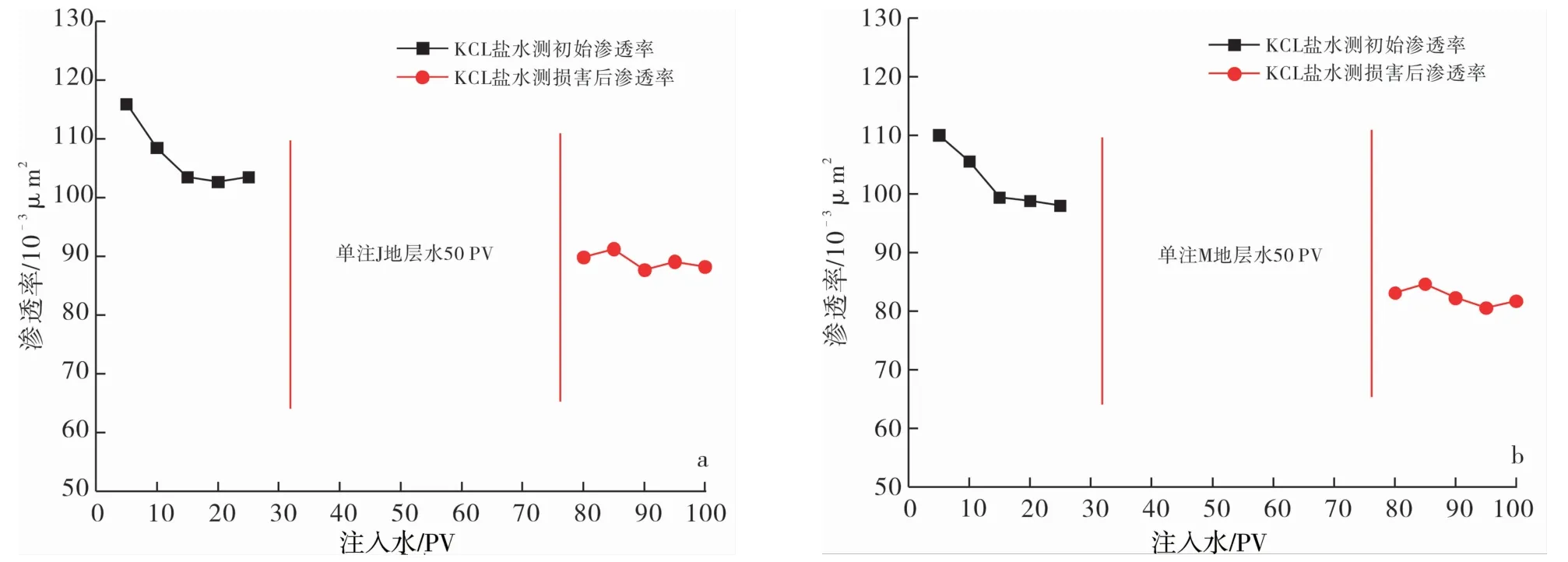

岩心伤害实验需要注意亚铁离子的额外伤害。采取自行配制模拟水的方法,比直接用现场水样更能模拟现场实际情况(表2)。

表2 模拟地层水的离子含量 mg/L

通过岩心流动实验,分析注入层储层岩心与注入水接触后对岩石渗透率的影响程度。

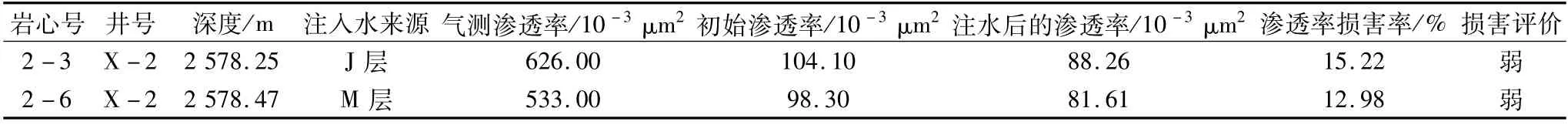

实验步骤:①天然岩样洗油,烘干,气测渗透率;②岩样抽真空,用矿化度为30 000mg/L的模拟地层水饱和24 h;③实验温度设定为95℃(仪器受限,不能达到110℃理论值),用与L层地层水相同矿化度的KCl盐水测试渗透率,ki代表岩样的初始渗透率;④以相同流速注入实验水,注入50 PV之后,用与L层地层水相同矿化度的KCl盐水测试渗透率,kr代表岩样注水之后的渗透率;⑤实验结果计算:渗透率保留率为kr/ki×100%。实验结果见表3。

表3 不同注入水与L储层岩心适应性动态评价结果

图5为驱替实验前后的渗透率变化趋势,由岩心驱替实验结果可以看出,J层、M层水源水对L层岩心渗透率损害率小于20%,根据行业标准《储层敏感性流动实验评价方法》[15],属弱伤害。

图5 地层水与L储层岩心适应性评价

4 悬浮物含量分析新方法

A油田水源水中亚铁离子的存在,导致悬浮物含量偏高,不能直接测出水中悬浮物实际含量,影响水质化验结果。为此,提出用总悬浮物含量减去铁离子氧化物含量的新方法,确定水中悬浮物实际含量,只要总铁离子含量的增加量不超标就可放心注水。

用孔径0.45μm的混合纤维素脂滤膜精细过滤,称量过滤前后滤膜的质量差,即为水样中悬浮物含量。实验结果表明,J层、M层水源水中悬浮物含量分别为23.00 mg/L和18.76 mg/L(图6)。

图6 水样抽滤后滤膜

滤膜上的悬浮物包括:①氧化铁沉淀(通过铁离子含量计算,J层、M层水源水的沉淀量分别为19.00 mg/L、15.20 mg/L);②水中本来就有的悬浮物;③水中絮凝出来的悬浮物。因此,J层、M层水源水中悬浮物含量均小于4.00 mg/L。

参考行业经验,悬浮物含量小于5.00 mg/L时,粒径中值一般为1.00μm左右,满足不超过3.00 μm的要求。

5 保障水质的配套工艺研究

综合以上实验分析,A油田的水源水与地层水配伍性良好,主要风险是水中的亚铁离子,容易转化为氧化铁沉淀,堵塞地层,同时也会腐蚀设备和管柱。采取合适的工艺将地层水中的亚铁离子除掉可避免亚铁离子产生的不良影响。

5.1 井下助流注水新工艺

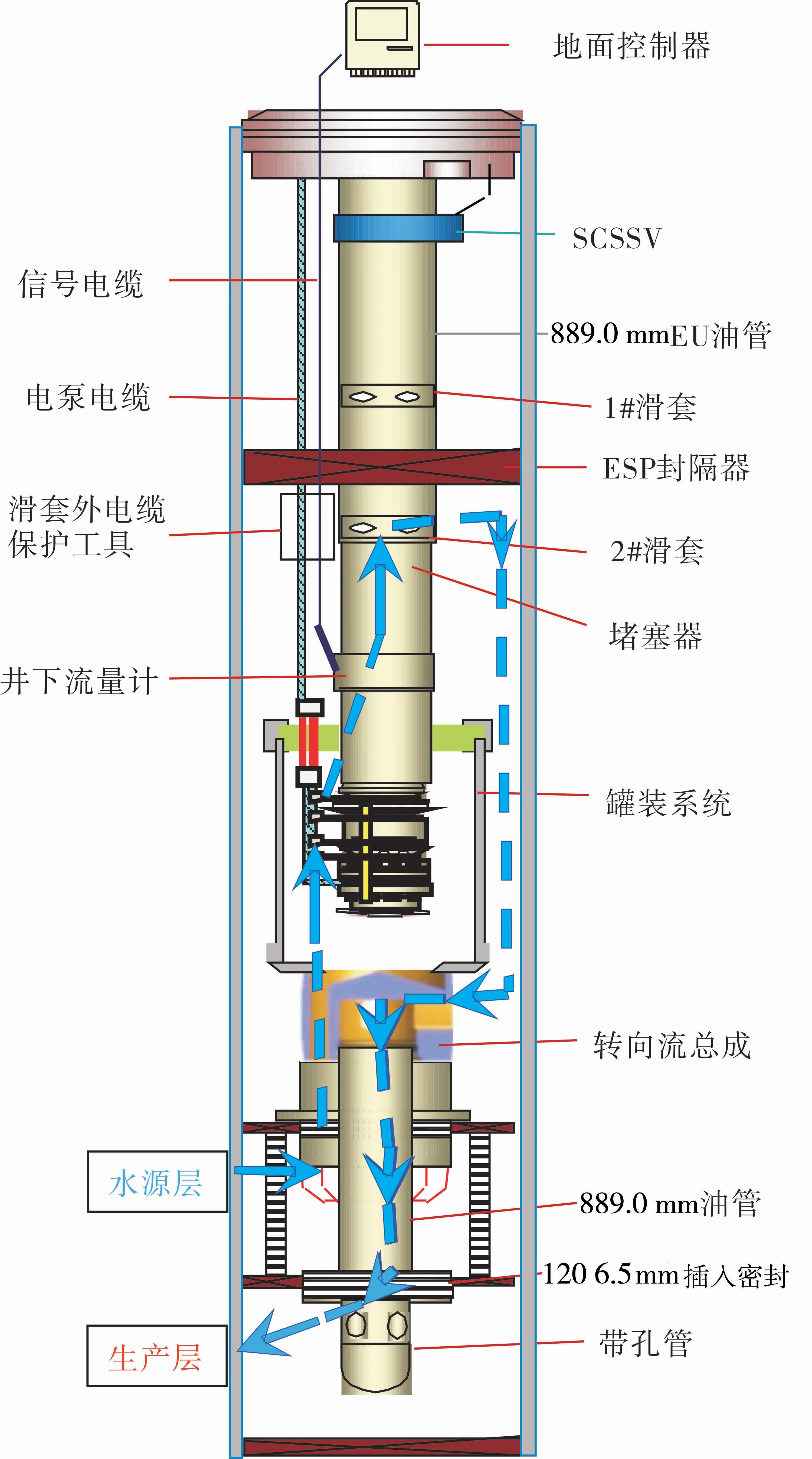

对于注水先导试验井,创新研发了助流注水新工艺。其原理是利用井下电泵增压,将地下水源层的水直接注入到压力较低的开采层中,水源层水不需要到达地面,达到注水开发的目的。新工艺具有变流量注入、定期酸洗、水质监测、注入水量测调、水源层返排清井及产水能力测试等多种功能,实现了海上平台在无地面注水设施预留下的注水开发(图7)。利用该工艺,水源层水在井下的封闭环境中采出与注入,密闭环境中不接触氧气,避免了水中亚铁离子的氧化。

图7 助流注水新工艺

5.2 地面水处理流程工艺

油田长远的开发需要采取地面注水以满足较大注水量的要求,水中亚铁离子可能加剧管柱腐蚀等不良影响。在注水处理流程的常规设计基础上,新增一套小型高纯度制氮设备(氮气纯度约99.99%),为注水缓冲罐补充氮气。对传统的缓冲罐结构进行相应的改造,采用旁通式结构,降低缓冲罐与罐内气体的接触面积。高纯度的氮气基本消除了水处理流程中的氧气,保障亚铁离子不会在地面水处理流程中发生氧化,可有效避免水质中二价铁离子与氧气发生化学反应生成悬浮物,确保了注水水质。

5.3 地层水除铁预防措施

为防止可能出现的意外情况,制定了除地层水中亚铁离子的预防工艺措施,即用氧化剂将水中的二价铁离子氧化成三价铁。三价铁在水中的溶解度很小,故能从水中沉淀析出,利用滤膜过滤掉水中沉淀物,从而达到除铁的目的。

6 结论

(1)A油田J层水源水异常的主要原因是水中的亚铁离子氧化导致,该现象为海上油田首次发现,控制亚铁离子的氧化是保证注水水质的关键。

(2)通过结垢量预测、岩心伤害评价、悬浮物含量评价,确定了注入水可能引起的储层伤害,为消除潜在的堵塞地层、腐蚀设备及管柱等风险,研发了井下助流注水新工艺,通过地面水处理流程增加高纯度制氮设备、去除水中亚铁离子等工艺,达到除铁或避免亚铁离子氧化的目的,可确保注水水质。