连续碳纤维增强环氧树脂复合材料圆管多胞结构的准静态压缩响应

2022-06-10张震东王雪琴任杰刘峥高原王玺

张震东, 王雪琴, 任杰, 刘峥, 高原, 王玺

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.火箭军研究院, 北京 100089;3.北京航天发射技术研究所, 北京 100076)

0 引言

纤维增强复合材料多胞结构或蜂窝结构具有优异的吸能能力,作为防撞击能量吸收部件广泛应用于防护工程中。近年来,越来越多研究者利用试验或者仿真的手段对全纤维增强复合材料多胞结构的吸能特性、破坏模式进行了深入研究。

为寻找耗能性能更好的材料,Russell等[1-2]和Park等[3]采用搭扣工艺制作了四边形复合材料蜂窝,并利用试验手段结合有限元仿真数据较详细研究了碳纤维/环氧树脂正方形复合材料蜂窝芯在静态压缩、动态压缩、动态冲击载荷下的耗能机理及失效模式,研究结果表明该结构比金属蜂窝芯的比吸能更高,且具有较强的高速冲击防护能力。Russell及其团队的研究成果为其他学者进一步研究吸能效率更高、结构形式更加多样的复合材料蜂窝结构提供了很好的借鉴,但没有分析铺层角度、纤维体积含量等复合材料细观组分特性对蜂窝冲击响应的影响。

Airoldi等[4]在上述研究基础上,分析了复合材料手性蜂窝芯的准静态面外压溃响应,试验结果表明该种结构比正方形复合材料蜂窝具有更高的比吸能。为了对比纤维自身特性对吸能特性的影响,Petrone等[5]分别采用试验手段分析了模压工艺制作的短亚麻纤维及长亚麻纤维增强六边形蜂窝芯低速动态面外冲击行为和耗能机理,试验结果表明长纤维蜂窝芯的吸能特性更好。Stocchi等[6]通过试验研究了黄麻纤维增强复合材料蜂窝芯的失效模式以及胞元壁厚对面外压缩响应的影响。Prakash等[7]采用模压工艺制作了编织玻璃纤维增强环氧树脂复合材料蜂窝夹芯板,利用试验手段获取了夹芯板的面外冲击破坏模式。Vitale等[8]采用搭扣工艺制作了超轻碳纤维增强环氧树脂复合材料(CFRP)四边形蜂窝芯并分析了其静态面外压缩响应,获取了破坏模式并与有限元仿真结果进行了对比。周昊等[9]和Zhou等[10]首次利用数值模拟方法研究了碳纤维/环氧树脂正方形复合材料蜂窝结构在水中爆炸冲击波载荷作用下的动态响应,并对比了等质量复合材料层合板的防护性能,结果表明复合材料蜂窝结构防护效果更优。Pehlivan等[11]采用模压法制作了圆形、方形、六边形CFRP蜂窝芯,利用静态面外压缩试验获取了胞元形状、胞元壁厚对蜂窝结构的静态耗能特性和破坏模式。Wei等[12]采用裁剪折叠工艺制作了六边形CFRP蜂窝芯,并对其夹芯结构进行了面外静态压缩与剪切性能试验,获取了夹芯结构的失效模式,试验结果表明复合材料蜂窝结构具有良好的耗能能力。

Gao等[13]采用仿真与试验相结合方法研究了弯曲载荷下PP塑料蜂窝芯- 玻璃纤维增强复合材料(GFRP)面板夹芯结构的行为,并对其比吸能和初始峰值进行了多目标优化,研究结果表明夹芯板的结构参数对峰值压缩载荷和比吸能有较大影响。Zhang等[14]采用仿真与试验相结合方法研究了低速冲击载荷下六边形Nomex纸蜂窝芯- CFRP面板夹芯结构的行为,发现了夹芯结构的多种失效模式。Fu等[15]与文献[13-14]的不同之处在于对比分析了有无泡沫填充六边形纸蜂窝芯- 亚麻纤维面板夹芯梁的弯曲和剪切行为。

Zeng等[16]采用3D打印方法制作了具有形状记忆效应的连续纤维增强复合材料六边形蜂窝结构,利用试验手段对其面内及面外压缩性能和耗能特性进行了分析,结果表明该结构在抗压强度和比能量吸收方面较优秀。

文献[17]提出一种由多根小尺寸的碳纤维增强环氧树脂复合材料圆管填充进大尺寸碳纤维管组成的多胞填充结构,并分别对单管也称单胞结构(SCT)和多胞填充结构进行单次全行程加载和多次分段加载的准静态压缩,研究了其压缩破坏模式和吸能特性,通过分析发现合适的外部约束形式可使多胞填充结构比吸能高于SCT的最大比吸能。

综上所述,国内外学者为提高耗能元件的比吸能,采用模压工艺、搭扣工艺、3D打印方法制作了全碳纤维增强复合材料管多胞结构(MSCT)(或蜂窝结构),但多以研究六边形、四边形蜂窝的耗能特性和破坏模式为主,圆形(MSCT)压缩响应的研究较少,而文献[11]的研究表明圆形结构的耗能特性相比于其他结构更优,因此进一步研究圆形(MSCT)的压缩响应更加有意义。

由于模压工艺、搭扣工艺、3D打印工艺对试件制作设备的要求较高,制作工艺复杂,本文采用胶结方法将现成的CFRP圆形管粘接起来组成圆形MSCT,通过静态压缩试验详细研究了该MSCT的准静态压缩破坏模式,分析了胞元数量、管壁厚对耗能特性的影响,以期为复合材料MSCT的制作与耗能特性的进一步研究提供借鉴。

1 试件与试验方法

1.1 试件制作

本文采用美国3M公司生产的DP460环氧树脂胶,将单根CFRP圆形管粘接到一起后即形成了CFRP圆形MSCT,如图1所示,试件尺寸、质量及耗能特性如表1所示。CFRP圆管由东丽(中国)投资有限公司生产的平纹碳纤维T300-3K/环氧树脂预浸料采用热压工艺制作而成。

1.2 试验方法

本文试验均使用长春试验机研究所生产的CSS-44300万能材料试验机完成,试验设备如图2所示,准静态压缩时的压缩速率5 mm/min,压缩行程30 mm。为保证数据的可信度,每种工况进行3组平行试验,获得3组试验数据后进行数据平均。

图1 圆形MSCT试件Fig.1 Circular MSCT specimens

表1 试件尺寸、质量及耗能特性Tab.1 Dimensions, mass and energy absorption characteristics of specimens

图2 CSS-44300万能材料试验机Fig.2 CSS-44300 universal material testing machine

2 试验结果与分析

2.1 失效模式

2.1.1 外部破坏形式

1)SCT失效模式。SCT静态压缩后的破坏形貌如图3所示。由图3可知,由于应力集中,压缩过程中碳纤维管顶端首先发生破坏,随着上端压头的进一步加载,管壁分别沿着内外管中面逐渐形成内叶、外叶两层,但由于压头下端面的限制,挤压着内外叶分别向碳纤维管孔内、孔外弯曲,并在弯曲过程中沿着周向逐渐分成多瓣层束。其中,由于内孔空间的限制,造成弯曲过程中内叶与孔内壁接触过程中出现断裂,因此内叶层束碎裂比外叶更加严重,且压缩过程中逐渐填满内孔剩余空间,而外叶在压溃过程中没有出现明显的轴向撕裂和层束断裂。本文试验中,4种厚度的SCT静态压缩都形成了花瓣状破坏模式,均呈现出稳定的渐进压缩破坏过程。

图3 SCT的失效模式Fig.3 Failure mode of SCT specimen

2)MSCT失效模式。MSCT静态压缩过程及压缩后的破坏形貌如表2所示。从表2中可知,MSCT的破坏模式可归纳为以下两种:纤维管渐进压缩破坏,粘接面未出现分层(失效模式Ⅰ,见图4),压缩过程中纤维管渐进压缩破坏,但粘接面出现分层(失效模式Ⅱ,见图5)。

图4 失效模式ⅠFig.4 Failure mode Ⅰ

图5 失效模式ⅡFig.5 Failure mode Ⅱ

由表2可知,与SCT的压缩过程和破坏模式相似,MSCT在静态压缩过程中也出现稳定的渐进压缩破坏。多管填充结构与SCT破坏模式不同之处在于:1)由于两根管子结合处的限制,越靠近粘结界面,纤维束破碎越严重。2)管壁越厚时,纤维束外叶对相邻碳纤维管的挤压越严重,导致管壁越厚,粘接面越容易破坏。本文壁厚为0.5 mm的试件没有出现粘接面破坏的情况,而壁厚大于0.5 mm的试件均出现粘结面破坏的失效模式。

通过分析,本文归纳出两种产生胶结面破坏的主要原因以及破坏形式:1)两管纤维扩展时相互挤压,若挤压力大于粘结面胶体的粘接力,则会出现粘结面分层的现象,其余壁厚的试件均出现了粘结面破坏,挤压力与裂纹扩展方向垂直,胶结面破坏过程类似于Ⅰ型裂纹扩展过程,如图6(a)所示;2)碳纤维管加工过程及MSCT装配过程中不可避免地存在加工误差与装配误差,本文碳纤维管的长度误差在0.1 mm以内,装配完成后MSCT的上平面及下平面的平面度误差不大于0.15 mm。试件尺寸公差在允许范围内,但以上误差的存在使得MSCT中各圆管的高度不一致,导致压缩过程中一些管子的上端面与压头活动端接触,而下端面不与固定端接触,使得胶结面承受较大的轴向剪切力,剪切力与裂纹扩展方向平行,胶结面破坏过程类似于Ⅱ型裂纹扩展过程,如图6(b)所示。

2.1.2 内部破坏形式

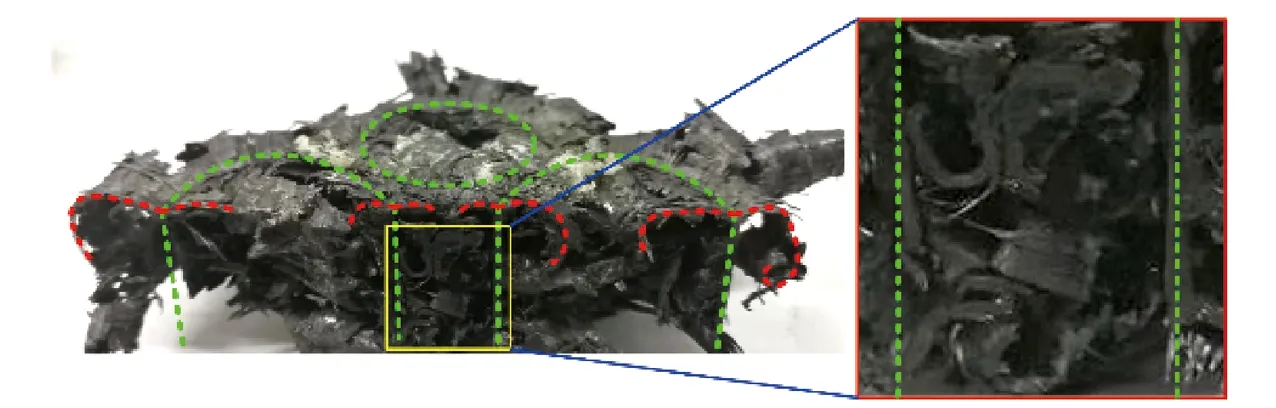

采用拉花锯沿结构中部垂向剖面对SCT及两胞结构进行剖切,剖切后的截面如图7、图8所示。

表2 试件压缩过程及失效模式

图6 试件压缩过程中胶结面破坏Fig.6 Failure of bonding surface during compression

图7 单管结构压缩后剖面(绿色虚线为碳管的中面,红色虚线表示纤维素的扩展方向)Fig.7 Cross section of SCT specimen (The green dotted lines are the middle surface of the CFRP tubes, and the red dotted lines represent the extension direction of the fiber bundles)

图8 两胞结构试件压缩后剖面(绿色虚线为碳管的中面,红色虚线表示纤维素的扩展方向)Fig.8 Cross section of two-cellular structure of CFRP tubes (The green dotted lines are the middle surface of the CFRP tubes, and the red dotted lines represent the extension direction of the fiber bundles)

对比图7、图8可以看出:对于SCT的纤维由于无管外约束,纤维束向外扩展更加充分,对称性好;纤维束内叶在管内由于受到管壁的限制破碎充分;对于两胞及其他多胞结构而言,粘接面处的纤维束由于受到相邻管子的影响,无法向管子外侧扩展,导致粘结面处的纤维束以向管内扩展为主,且此部分纤维束没有发生明显破碎,而主要以纤维束分层和纤维屈曲的破坏形式为主,粘接面以外区域纤维束的扩展和破坏形式与SCT相似。

与SCT及两胞结构不同,三胞及四胞结构分别会在结构中心围成一个近似于三角形或菱形的空间,如图9所示。为便于观察菱形空间内纤维束的破坏情况,按图10所示剖切方式对压缩过后的四胞结构进行剖切,剖切后的截面如图11所示。

图9 MSCT中心处围成的空间Fig.9 Space of MSCT center

图10 四胞结构的剖切方式Fig.10 Sectioning method of four-cellular structure of CFRP tubes

图11 四胞结构压缩后A-A剖面Fig.11 Cross section of four-cellular structure of CFRP tubes

从图11中可以看出,菱形空间内的纤维束破坏模式与圆管内的纤维束相似,但由于空间狭小纤维束无法充分扩展,导致此空间内的纤维束卷曲更严重,多形成弯曲状碎屑。值得指出的是,纤维碎片将此空间填满后也会对碳纤维管外壁产生较大的作用力。

2.2 耗能特性分析

2.2.1 压缩载荷

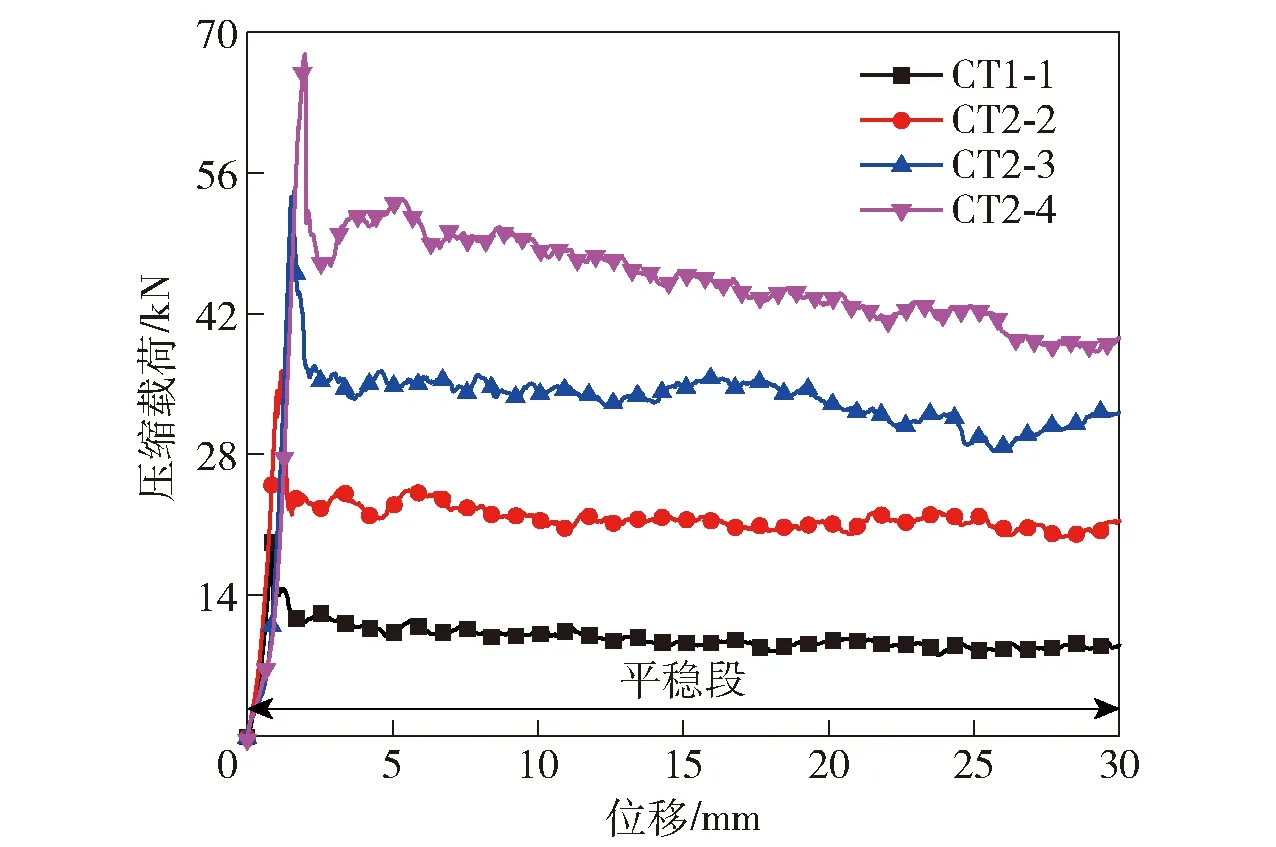

图12所示为各试件的压缩载荷- 位移曲线。从图12中可以看出,当压缩过程进入稳定的渐进压缩阶段后压缩载荷表现为不规则状波动。因为本文试验压缩行程为30 mm,而试件高度为40 mm,压缩完成后各试件还没有进入明显的压实段,因此压缩段后期压缩载荷没有明显上升。

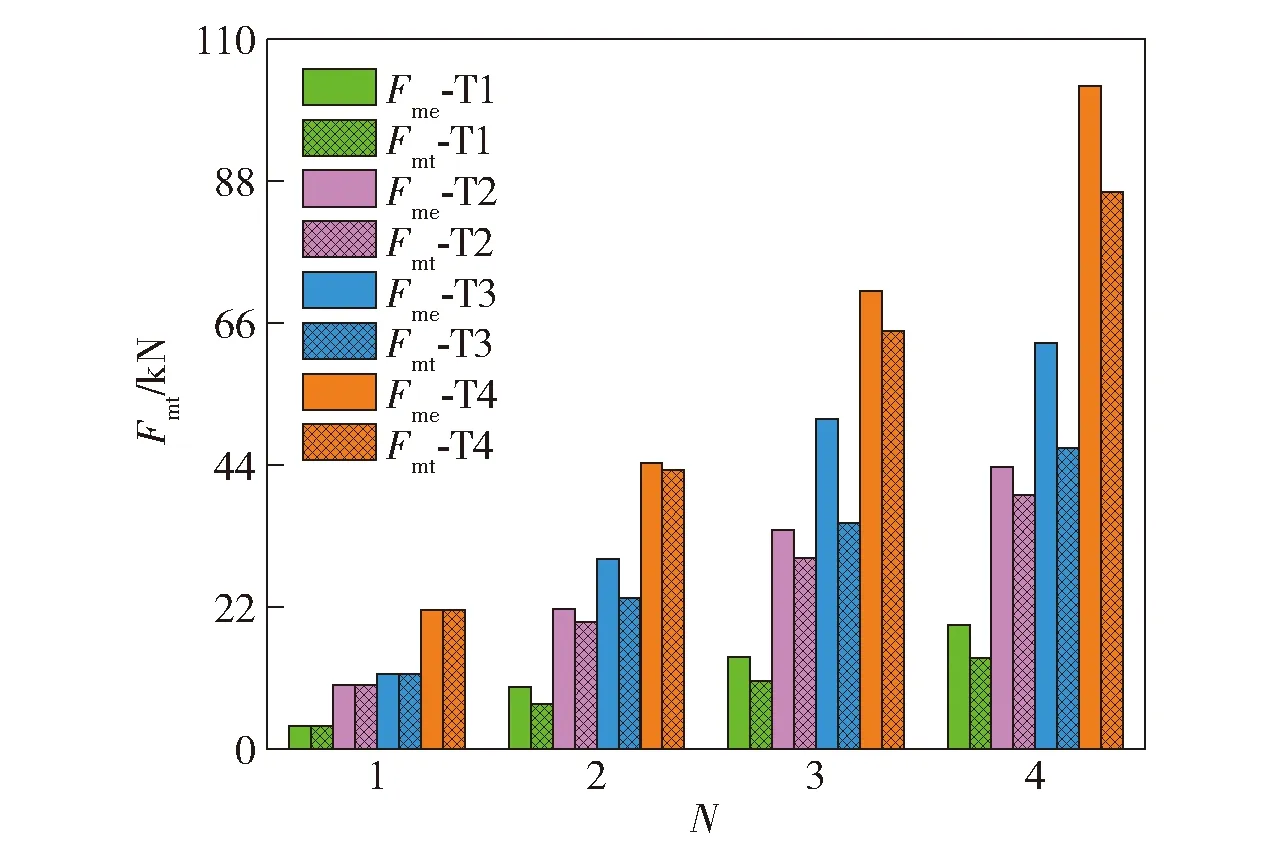

从图12中得到各试件实际平均压缩载荷Fme,如图13所示。图13中,平均载荷理论值Fmt的定义为SCT平均载荷实测值与相应胞元数量的乘积。从图13中可知,压缩载荷随着碳纤维管壁厚以及胞元数量的增加而增大,并且除SCT试件外,其他试件平均载荷实测值均不小于平均载荷理论值,说明SCT组合成MSCT后,由于压缩过程中相邻的碳纤维管抑制了纤维束的扩展,造成压缩载荷进一步增大,有利于结构耗能能力的提升。从图13中可知,本文研究的各胞试件最小平均压缩载荷为3.53 kN(CT1-1),最大平均压缩载荷为102.8 kN(CT4-4)。

图12 各试件的压缩载荷- 位移曲线Fig.12 Compression load-displacement curves of MSCT specimens

图13 各试件平均压缩载荷的理论值与实测值Fig.13 Theoretical and measured values of average compressive load

2.2.2 耗能特性

为便于分析本文的MSCT相比于SCT耗能特性的提升程度,以下分别引入能量增长比和比吸能增长比的概念,并由(1)式和(2)式计算:

μEA=(EAe-EAt)/EAt×100%

(1)

μSEA=(SEAe-SEAt)/SEAt×100%

(2)

式中:μEA为能量增长比;μSEA为比吸能增长比;EAe为能量实测值;EAt为能量理论值,即SCT的能量实测值与胞元数量的乘积;SEAe为比吸能实测值;SEAt为比吸能理论值,即SCT的比吸能实测值。本文的比吸能定义为压缩耗能量与压缩行程内消耗试件的质量之比。

图14(a)、图14(b)为各试件耗能量与比吸能柱状图。从图14中可知,MSCT的压缩耗能量和比吸能实测值均大于理论值,证明了MSCT耗能特性要优于SCT。值得指出的是:1)耗能量随着管数、壁厚的增加而增加;2)对于同一管数的试件而言,试件比吸能随着圆管壁厚的增加而增加。通过图14(b)可得本文制作的多胞试件最大比吸能可达到82 J/g。

图15所示为μEA与T关系曲线,图16所示为μSEA与T关系曲线。从图15和图16中可以看出:对于本文选择的MSCT而言,最小μEA为10.8%,壁厚为0.5 mm时四胞结构的μEA可达到53.2%;对于MSCT试件其最大μSEA为37.9%,最小μSEA为5.2%;壁厚对比吸能增长比的影响与壁厚对能量增长比的影响规律相似;当试件壁厚为0.5 mm时,试件能量增长比及比吸能增长比最大;当试件壁厚增长到1 mm时,试件能量增长比和比吸能增长比达到最小值;随着壁厚增加,上述2个表征量均缓慢增加,但是否随着壁厚一直增加,仍需进一步深入研究。从以上规律可以发现,对于本文研究的MSCT存在一个最劣厚度值,在此厚度下MSCT的耗能量及比吸能增长不明显。

图15 μEA与T关系曲线Fig.15 Relationship between EA increment ratio and thickness

图16 μSEA与T关系曲线Fig.16 Relationship between SEA increment ratio and thickness

从图15和图16中还可以看出,当圆管壁厚为0.5 mm时,四胞结构的μEA、μSEA最大,两胞结构次之,3管结构最小;随着壁厚增加,三胞结构的μEA、μSEA要大于两胞结构和四胞结构。其原因是壁厚和胞元数量对μEA、μSEA有较大影响:当管壁较薄时,单根碳纤维管的耗能量较小,增加胞元数量可显著增加MSCT的耗能量和比吸能,使得四胞结构的μEA、μSEA要大于其他两种结构;当管壁厚较大时,单根碳纤维管的耗能量较大,MSCT理论耗能量也较大,由相邻碳纤维管对纤维束扩展的限制作用导致的耗能增长比相对于薄壁结构有所减小,因此,壁厚较大时的μEA、μSEA小于壁厚为0.5 mm的MSCT;随着壁厚增加,碳纤维管间相互作用对总耗能量的贡献量逐步增加,但是由于四胞结构总体耗能量仍然较大,使得四胞结构的μEA、μSEA最小。

文献[17]将多根小直径碳纤维管填充到较大直径碳纤维管内后,形成了碳纤维复合材料圆管多胞填充结构。由文献[17]可知,由于最外侧管件的比吸能低,导致MSCT的最大比吸能小于单管根碳纤维管的最大比吸能。然而,通过对MSCT耗能特性的分析可知,将SCT粘结成MSCT(或蜂窝结构)后,MSCT的比吸能和耗能量均高于SCT比吸能,耗能特性有较大提升。

另外,由于文献[17]为多管填充结构,压缩过程中内部小碳纤维管产生的纤维外叶会不断填充大小直径碳纤维管间的空间,使得平稳压缩行程缩短,文献[17]填充结构的有效压缩行程为25 mm,如图17所示。而本文MSCT无外部碳纤维管约束,壁厚为1 mm(T2)碳纤维管MSCT的有效压缩行程大于30 mm,高于文献[17],如图18所示。

图17 文献[17]填充结构的压缩载荷- 位移曲线Fig.17 Compression load-displacement curves of multicellular filling structurein Ref.[17]

图18 厚度T2 MSCT的压缩载荷- 位移曲线Fig.18 Compression load-displacement curves of T2 MSCT specimens

综上所述,本文提出的MSCT在有效平稳压缩行程和耗能特性方面均有所提升。

3 结论

本文以MSCT为研究对象,利用万能试验机进行准静态压缩试验,详细研究了该MSCT的准静态压缩破坏模式,分析了胞元数量、管壁厚对耗能特性的影响。得出主要结论如下:

1)通过压缩试验得到的MSCT有两种破坏模式:①碳纤维管渐进压缩破坏,粘接面未出现分层(失效模式Ⅰ);②压缩过程中纤维管渐进压缩破坏,但粘接面出现分层(失效模式Ⅱ),圆管壁厚为0.5 mm的试件出现模式Ⅰ的破坏形式,壁厚大于0.5 mm的试件均出现了模式Ⅱ的破坏形式。

2)压缩载荷随着壁厚以及胞元数量的增大而增大,MSCT试件的平均载荷实测值均大于平均载荷理论值。

3)MSCT的压缩耗能量增长比及比吸能增长比均大于0,表明将SCT组成MSCT有利于结构耗能特性的提升,本文试件最大能量增长比达到53.2%,最大比吸能增长比达到37.9%,最大比吸能为82 J/g。