基于ICEPAK的液冷冷板散热结构的优化设计

2022-06-10赵如意许可豪

赵如意,许可豪

(1.常州工学院,江苏常州,213127;2.常州亿立特新能源科技有限公司,江苏常州,213127)

0 引言

随着大规模电子技术的发展,电子元器件单位表面积上产生的热量急剧增加,这使得元器件的热设计工作面临严峻的挑战。“10℃法则”显示:若要延长电子设备1倍的工作寿命,则需降低其10℃的环境温度[1]。由此可见,过高的温度严重危害了电子设备系统的使用性能[2]。如何在有限的空间内,高效合理的进行元器件的温升控制,是目前电子设备整个系统设计中最重要的环节。

冷板是一种单流体的热交换器,它可以迅速带走元器件所产生的热量,并且具有较高的工作可靠性和稳定性。因此,在中、高功率电子设备的热设计中,大量研究人员将冷板作为一种稳定、高效的热传递介质进行散热技术研究[3-4]。热仿真技术是电子设备散热结构设计中的关键技术。电子设备的热仿真是利用数学手段进行产品分析,使得研究人员在设计阶段就能发现产品的热缺陷,从而改善其设计直到获得高效合适的方法来控制元器件的温升,以保证电子设备在其工作环境中正常运行[5]。本文利用ICEPAK对冷板进行热设计,通过分析比较冷板表面的温度云图,对冷板原流道结构进行优化,并确认流道散热齿的形式。

1 建模与仿真分析

1.1 计算模型

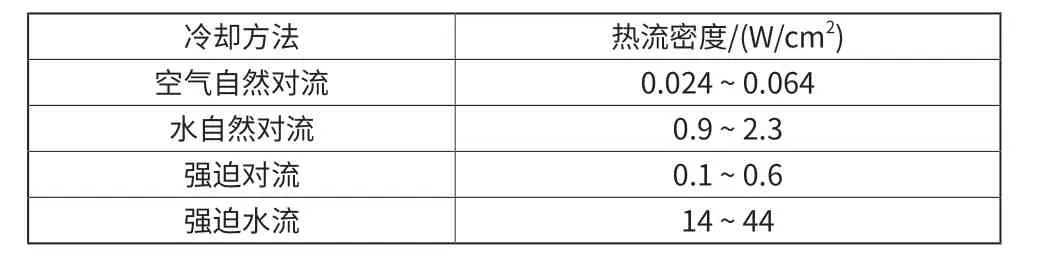

目前电子热设计常用的冷却方式有:自然风冷、强迫对流和强迫水流[6-7]。冷却方法的选择主要与电子元器件的热流密度和温升有关。表1中,列出了元器件在40℃温升下,不同热流密度所对应的冷却方法[8-9]。

表1 不同冷却方法与热流密度

本文以某雷达T/R组件的冷却为研究对象。在T/R组件系统的设计中,幅相一致性、相位一致性、发射和接收增益是发射通道和接收通道中的主要指标。根据前人设计经验,将T/R组件壳温升设为30℃以内,热源区域的温差设为4℃以内。基于体积最小、质量最轻的原则,T/R组件(热源)对称分布在冷板的正反两面,如图1所示,一共有12个热源,每个热源功率为40W,热流密度为40W/cm2,所以本文采用强迫液冷的散热方式。冷板材料为6063铝,其外形尺寸为230mm×80mm×10mm。在保证冷板温升和均温性的情况下,为降低压阻,本次热设计采用一种并联的流道结构。

图1 液冷板三维模型

1.2 仿真参数设置

设置边界条件,精确模拟T/R组件的实际散热工况:热源总功耗480W,环境温度和辐射温度都设为40℃,计算模型为zero equation;铝板材料默认设置Al-Extruded;进出口设置两个opening;冷却液为Glycol-60(65号防冻液),此溶液比热容为3171J/(kg•℃),密度为1063.4kg/m3,根据公式Qcmt= Δ 、mvρ= 和v qt= ,可推导出,其中q是流量(L/h),Q是热量(J),c是比热容J/(kg•℃),ρ是密度(kg/m3),t是单位时间(s), tΔ是温差(℃),按进出口水温差5℃计算出所需供液流量为1.7L/min。模型相关参数设置完成后,采用默认的网格类型Mesher-HD进行网格划分。

1.3 仿真结果分析

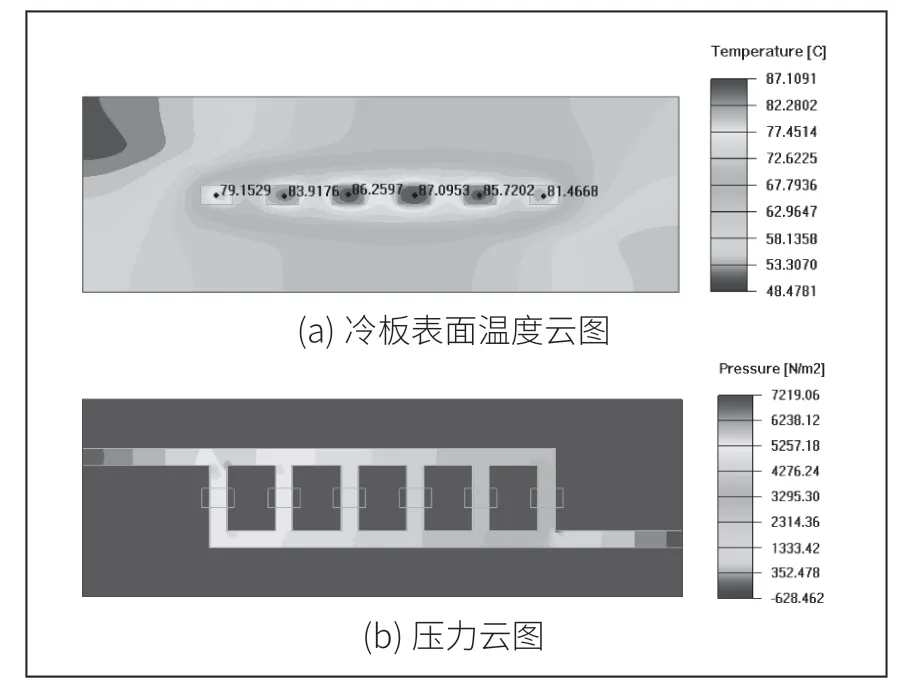

仿真结果如图2所示,其中图2(a)是冷板表面温度云图,图2 (b)是压力云图。冷却液从冷板的左侧进入,从右侧流出,从图2(a)可以看出,进口处和出口处的温度相对较低。在环境温度为40℃的情况下通过仿真软件得到的冷板表面最高温度为87.1℃,主要集中在中间两个热源所在区域,热源区域的温差接近6℃。从压力云图可以看出,冷板最高压阻为7219N/m2。所以在冷板表面温度和热源温差方面,原流道结构远不能满足此次热设计要求。

图2 仿真结果

2 流道优化分析

2.1 流道结构优化

从上面的温度云图中可以看出,冷板的热量由热源中心向两边呈辐射状扩散开来,普通的并联流道并不能降低冷板热源处的温度,所以需要对流道结构进行优化。这里采用在流道内布置散热齿的方法来提高冷板的散热效率。但是散热齿的引入同时也使得流道通水的截面积变小,导致流速变大,从而增大了流阻。考虑到整个冷板正反各有6块芯片集中发热,仅需在热源正下方的流道位置布置散热齿,如图3所示,一方面增加了冷却液和冷板的换热面积,另一方面又尽可能地减小了流阻。

图3 流道区域示意图

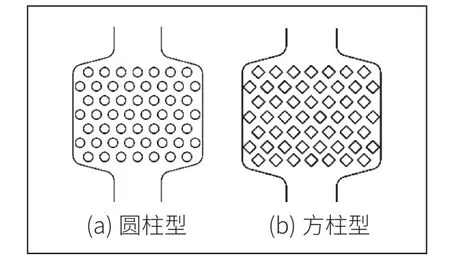

在流道外形尺寸一定的情况下,散热齿厚度越小,热阻就越小,但散热齿厚度过小会导致散热齿高度方向的热阻过大,从而降低了总体的散热系数。综合考虑上述因素,确定了阵列散热齿的厚度和间距,设计了圆柱型和方柱型两种散热齿,如图4所示,保证两种散热齿的横截面积相差不超过5%,并利用仿真软件对两种冷板结构进行热分析,仿真的边界条件保持不变。

图4 散热齿示意图

2.2 仿真结果分析

图5为两种散热齿仿真所得到的温度云图,从图中可以看出,两种散热齿的冷板表面温度都低于70℃(即温升小于30℃),散热效果改善明显。其中,使用方柱型散热齿的冷板散热效果最好,冷板表面最高温度为64.5℃,比原设计液冷冷板温度低23℃左右。圆柱型散热齿冷板的最高温度为68.8℃,比原设计液冷冷板温度低19℃左右。

图5 温度云图

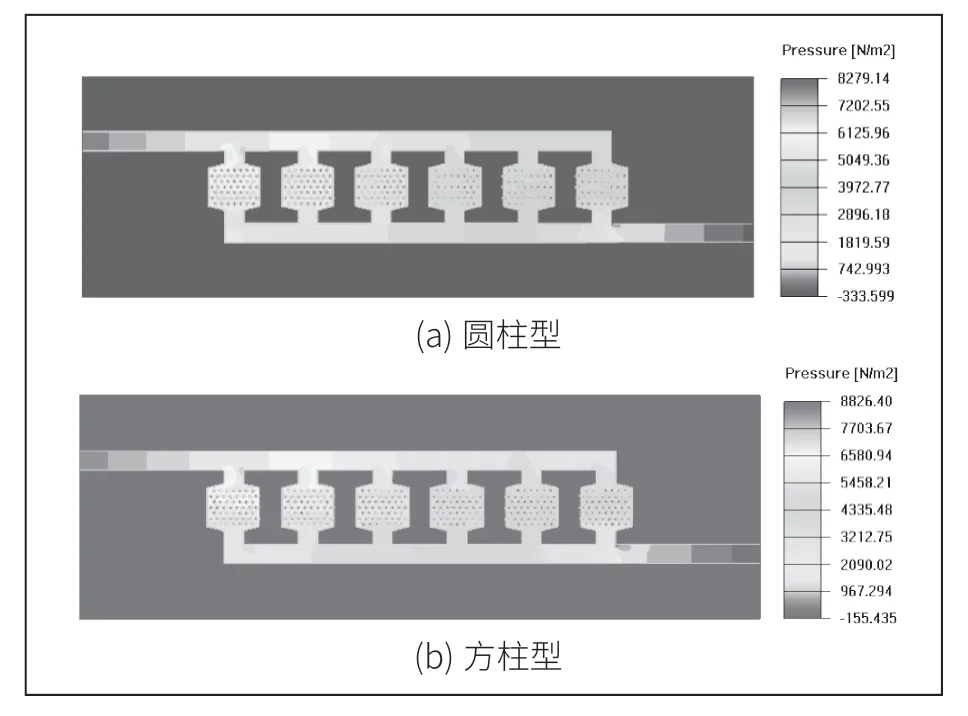

图6是从左到右热源区域的温度变化曲线图。分析下面两条曲线:两种散热齿的冷板热源区整体温差都小于4℃,均能满足设计要求;采用方柱型散热齿的温差较小,为2.2℃;采用圆柱型的温差为3.4℃。因此,就温差而言,方柱型散热齿的散热性能比圆柱型和原设计方案更好。两种优化方案的压力云图如图7所示,圆柱型和方柱型散热齿的最大流阻分别为8279.1和8826.4N/m2。对比圆柱型散热齿与原设计方案,圆柱型的流阻增加了1060N/m2,约15%;对比方柱型散热齿与原设计方案,方柱型的流阻增加了1607.3N/m2,约22%;综合考虑以上因素,最终我们选择圆柱型的散热齿,方柱型散热齿可以应用于热流密度更高的电子设备热设计中。

图6 温度变化曲线图

图7 压力云图

3 试验分析

为了进一步验证两种散热齿冷板的换热性能,对其进行热测试。试验装置包括液冷源、转子流量计(L/h)、温度传感器(精度0.15℃)、计算机、热电偶若干、接触调压器、两种散热齿冷板、测试工装等。合理的工装设计能使工装在负载热电偶后可以近似等效于热源。将测试工装按指定位置安装在冷板上,在12个工装热电偶放置孔内填入0.1mm的导热硅脂,插入热电偶,分别标记1~12号,加载调压器,输入正确的发热量480W。在冷板热电偶对应的中心位置放置温度传感器。设置液冷源出液温度40℃,调节流量使得流量计显示102L/h(1.7L/min),持续工作时长25分钟,每30秒记录一次数据。

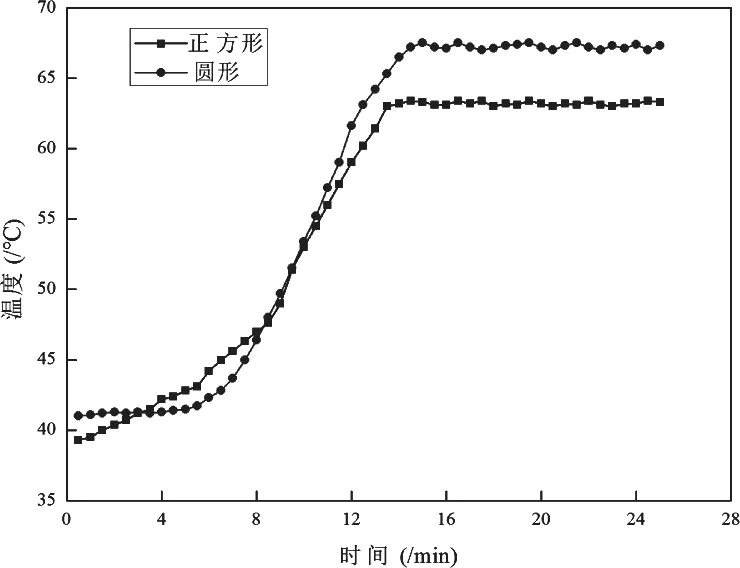

取编号为4的测试结果进行分析,如图8所示。实验进行至15分钟左右时,两种冷板的表面温度都趋于稳定。圆柱型散热齿的温度曲线在67.5℃左右趋于稳定,方柱型的温度曲线在63.4℃趋于稳定。通过曲线图可以看出:方柱型散热齿的冷板表面温度比圆柱型的先趋于稳定,因此它的散热效果比圆柱型的更好。试验环境温度的波动和进口处冷却液流量的误差都会导致试验数据和仿真数据有一定的误差。但是对于两种冷板表面温度的差异,试验结果和仿真结果之间的误差小于2%,由此可保证ICEPAK仿真软件在电子设备热设计中的可靠性。

图8 实验测试结果

4 结论

(1)利用ICEPAK仿真软件对冷板进行热设计,通过分析仿真得出的温度云图,对原冷板散热结构进行优化。优化后的两种散热齿流道结构由于增加了冷却液和冷板的换热面积,所以明显改善了冷板的散热性能。其中,方柱型散热齿的散热效果更优于圆柱型散热齿。

(2)两种散热齿虽能提高冷板的散热性能,但同时减小了流道通水的横截面积,导致流速变大,从而增大了冷板进出口的压差,在实际应用中应充分考虑电子设备散热性能和压差的重要性。