一种电阻网络自动测试仪

2022-06-10刘彤赵巧妮刘传

刘彤,赵巧妮,刘传

(1.湖南铁道职业技术学院,湖南株洲,412001;2.东北石油大学,黑龙江大庆,163319)

0 引言

电阻是电子电路当中常用的元件,电阻的制作和使用需要满足有一定的精度要求,且作文分离元件使用,特定场合使用时,需要把若干电阻集成封装在一起,与外部电路结合,实现电路集成化,减小电路体积。通常的电阻测量方法,都是针对单一电阻进行测量,对于具有一定连接关系的电阻进行测量,除了考虑测量方法外,还要考虑电阻之间的连接对被测电阻的影响。电路应用中,为了减小部件尺寸,要求PCB电路尺寸减小,往往把电路芯片周围的电阻封装成电阻网络的形式,其内部连接关系取决于外部电路的设计。

电阻按照阻值大小可分为高阻(大于100kΩ )、中阻(1-100kΩ)、低阻(小于1Ω )。在测量这些类别的电阻时,必须考虑到影响测量误差的各个因素,并选择合适的测量方法。本文针对封装后的具有固定连接关系的电阻网络进行测试,测量其各个电阻的阻值是否符合精度要求,设计一种自动测试仪,完成封装后各个电阻的自动测试。

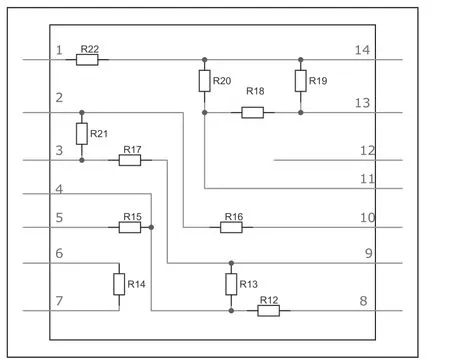

1 待测电阻网络结构

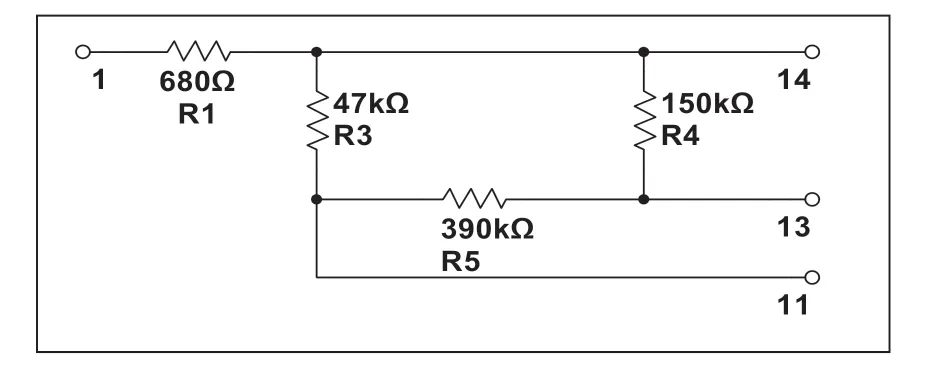

待测电阻网络封装后是一个14引脚DIP芯片形式,由11个电阻构成电阻网络,内部电路连接形式如图1所示,封装电阻网络,只有一个电阻是单独引出,其它电阻均没有单独引出,相互之间都有连接关系。

图1 待测电阻网络结构示意图

电阻网络的电阻阻值与外部电路设计有关,电阻标称值如表1所示,精度要求5%。可以看出,为了满足电路需要,11个电阻中阻值最小的680Ω,最大的390kΩ。

表1 待测电阻网络标称阻值表

2 电阻网络测试原理

电阻测试的主要方法有电桥法和恒流测压法,电桥法测量准确,精度高,适合单一电阻的测量,但是电路和操作复杂。恒流测压法测试原理简单,电路设计灵活测量精度取决于电路设计的合理性,适合自动化测试。

恒流测压法测量电阻,就是利用欧姆定律的变形公式R=V/I,如图2所示,I是程控恒流源,V是高阻抗测试电压装置,r是引线和接触电阻之和。对待测电阻Rt施加已知恒流源I,测量电阻两端电压V,当Rt>>r时,根据公式Rt= V/I就可计算出电阻值[1]。在满足测量精度要求下,恒流测压法测量电路设计简单、实用。

图2 恒流测压法测量电阻原理

3 电路设计

待测电阻构成电阻网络形式,采用恒流测压法测量对其电路进行设计,满足不同型号电阻网络的测试要求,测试电路包括电源电路、核心测控电路、程控恒流源电路、程控切换电路、显示按键电路、存储电路及待测电阻等几个部分,如图3所示。

图3 系统测试结构框图

核心测控电路以STM32单片机小系统为控制核心,控制系统电阻测试流程,控制恒流源电路产生与待测电阻档对应的恒流源,控制程控切换电路,正确接通待测电阻回路,将待测电阻两端电压通过自身AD模块采集,并进行处理,实现电阻测试结果的判断和显示,将电阻的测试数据通过通讯接口上传到上位机显示和存储。

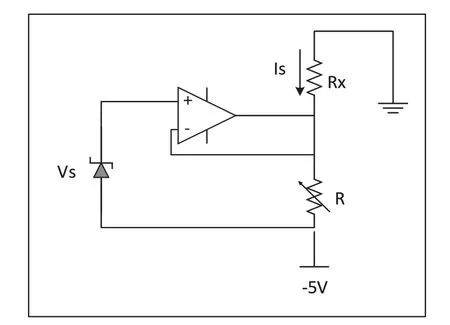

3.1 程控恒流源电路

恒流源为电路提供恒定电流,是精确测量电阻的基础,由精密稳压源和高阻抗运算放大器为主要元件构成[2],工作原理如图4所示,Vs是精密稳压源,Rx为被测电阻,R是采样电阻,电路是一个负反馈电路,当采样电阻的电压变化时,直接反馈到运放的反相输入端,与同相输入端电压的差值被运放放大,输出控制三极管的基极电流,改变三极管的内阻,从而改变发射极与集电极间的电压降,从而使采样电阻的电压保持不变,以达到负载电流恒定的目的。

图4 恒流源电路原理图

改变采样电阻R的阻值就可以改变恒流源,通过程序改变接入电路的阻值,输出1μA~10mA的电流。

恒流源实际应用电路如图5所示,R5是负载电阻,用MOS管替代三极管,减小导通电阻,提高测量精度,R3和R5构成采样电路,由采样电阻实时反馈负载电流,当负载电流变大时,运放反相输入端的电压比正相输入端的电压高,运放输出低电平,使MOS管截止,使负载电流减小;当负载电流变小时,运放反相输入端的电压比正相输入端的电压低,运放输出高电平,使MOS管导通,使负载电流增大。因此,负载电流经过采样电阻的实时反馈,最终达成恒定的稳定电流。可变电阻R3改变采样电阻的阻值,可以调整恒流源的电流。TL431为运放正向输入端,提供稳定电压值。

图5 恒流源实际应用电路

待测电阻网络电阻阻值差距较大,三角形连接电阻测量需要单独电路处理,恒流源另外设立,其它待测电阻需要的恒流源,电路根据待测网络电阻设计四档恒流源,电阻值R≤1k采用2.5mA恒流源,电阻值1k<R≤5k采用500μA恒流源,电阻值10k≤R<100k采用25μA恒流源,电阻值100k≤R采用5μA。

3.2 程控切换电路

程控切换电路采用继电器矩阵,用于选择合适恒流源,流过被测电阻。对电阻网络中不同连接形式,通过继电器切换选择的不同测试连接方式,最终目的时把待测电阻两端的电压正确采集到控制核心电路的A/D模块,如图6所示,Is为恒流源输入端,IN+和IN-为数据采集输入端,SW1~SW15为切换继电器。例如,当需要测量R1时,STM32控制器接通对应的恒流源2.5mA,恒流源通过闭合SW14、SW10、SW1、SW7构成回路,电阻R1通过SW1和SW7接入STM32控制器的数据采集输入端IN+和IN-,读取电阻R1两端的电压值,计算出电阻测量值和误差。

图6 电阻测试切换连接电路

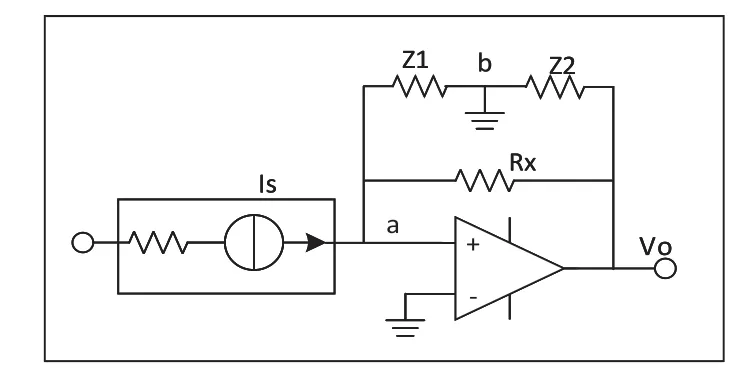

3.3 三角形连接电阻的测量

如果按照网络中其它电阻的测量方法直接接入A/D,恒流源在流过任何一个电阻时,都会在于其并联的电阻上产生分流,比如,恒流源Is通过闭合SW8、SW14和SW10,流过电阻R5,同时恒流源也经过R3和R4并联回路产生分流,在R5流过的就不是恒流源Is。所以,在测试三角形连接电阻时,需要考虑相互之间的影响。

三角形连接电阻的测量采用虚地的方法,引入运算放大器,实现在线测量,测量原理如图7所示,被测电阻Rx与Z1、Z2构成三角形连接,b点的电位与a点相同,流过Z1的电流为零,合理选择恒流源Is,流过被测电阻Rx,运算放大器输出端的电压Vo=-Is*Rx,所以,Rx=-Vo/Is。

图7 三角形连接测量原理图

电阻网络当中,被测电阻R3、R4和R5构成三角形连接,如图8所示,电阻R3、R4和R5每两个的连接作为三角形的三个顶点,电阻R3和R4的连接由14脚引出,电阻R4和R5的连接由13脚引出,电阻R3和R5的连接由11脚引出。

图8 三角形电阻连接形式

三角形连接电阻测量仿真电路如图9所示,待测三角形连接电阻阻值差别较大,采用恒流源需要合理选择,选择恒流源的原则是,在被测电阻两端产生的电压在A/D输入端量程的中间已上,可以避免因为电压太小造成的电压干扰,影响测量精度。图9(a)是电阻R5的测量电路,测量时引脚14接地,恒流源采用5μA,在电阻R5产生压降为1.95V,图9(b)是电阻R4的测量电路,恒流源采用10μA,在电阻R4两端产生压降为1.56V,图9(c)是电阻R3的测量电路,恒流源采用40μA,在电阻R3两端产生压降为1.88V。

图9 三角形电阻测量仿真电路

3.4 通讯电路

测试系统与上位机的连接有两种方式,一种是有线模式,采用RS485电路,另外一种是无线模式,采用Zigbee通讯模块,如图10所示。STM32控制器的串口1实现RS485电路连接,串口2实现Zigbee电路连接。两种模式都能够实现测试系统的数据传输和网络构建,实现集中管理模块与测量终端的连接。RS485电路是成熟电路,是基本的通讯电路保障,需要布线,Zigbee电路则不需要布线,也可以构成测试网络,两者实现网络构建的互补。

图10 通讯电路

4 软件设计

4.1 测试流程

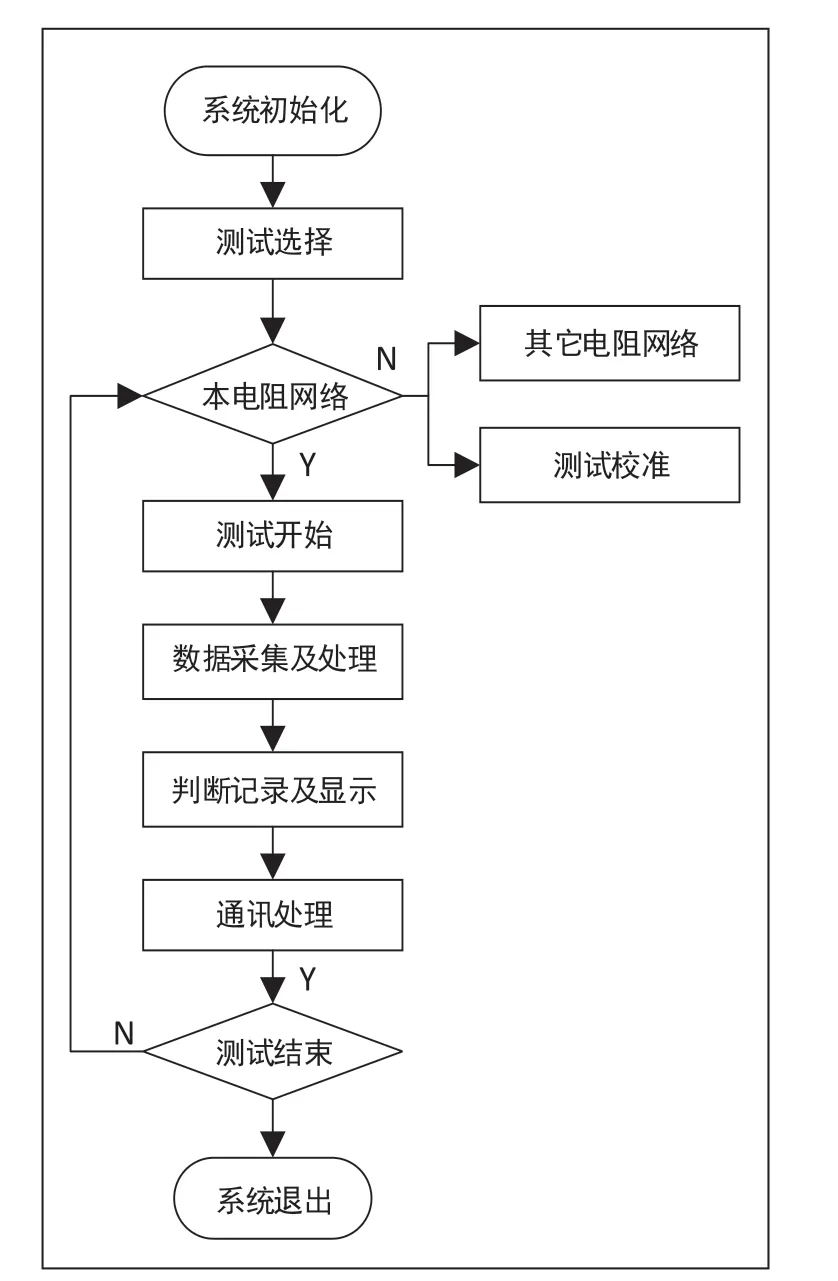

系统测试通过STM32控制器完成,测试过程包括系统初始化,测试选择,恒流源选择,待测电阻网络电阻测试,数据采集及处理,显示及存储等环节,如图11所示。首先,系统初始化对测试系统上电硬件状态检查,显示、存储区域正常,供电正常,无短路,初始化完成,然后进行测试选择,可以选择要测试的电阻网络,也可以选择测试校准,对恒流源及电压进行校准,选择电阻网络后开始自动测试,对被测电阻逐个测试,进行数据处理,待测电阻两端电压采集进行均值滤波,滤除干扰数据,使测试更准确,同时,将测试数据上传至上位机进行显示和存储。

图11 系统测试流程图

4.2 数据通讯

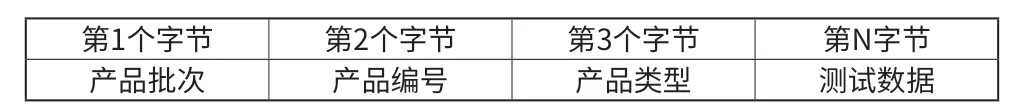

测试系统与上位机的通讯采用自定义协议[3],传输电阻网络测试数据,兼容有线和无线两种模式。数据通讯帧结构如表2所示。数据通讯的目的是将每个测试站点的测试产品数据上传到上位机和集中管理模块,管理模块依据数据不仅可以对测试数据进行分析,还可以定位到测试产品的具体位置和个体。通讯帧的总长度40个字节,帧头和帧尾各1个字节,第二个字节用ID号表示测量网络节点,第三个字节表示数据长度,由被测电阻的个数决定,后面跟被测电阻的阻值数据,字节个数由数据长度字节决定,如表2所示。

表2 通讯帧结构

表2中测量数据的内容,包括被测电阻网络产品批次、产品编号、被测电阻网络芯片类型及每个电阻的测试数值,兼容多种电阻网络芯片,实现产品测试的可逆追踪,产品批次、编号和类型各占一个字节,测试数据包括该类型网络电阻的所有电阻测试数值,按照序号依次排列,每个电阻测试数值占2个字节,第一个字节表示整数部分,第二个字节表示小数部分,如表3所示。

表3 测量数据结构

5 实验测试

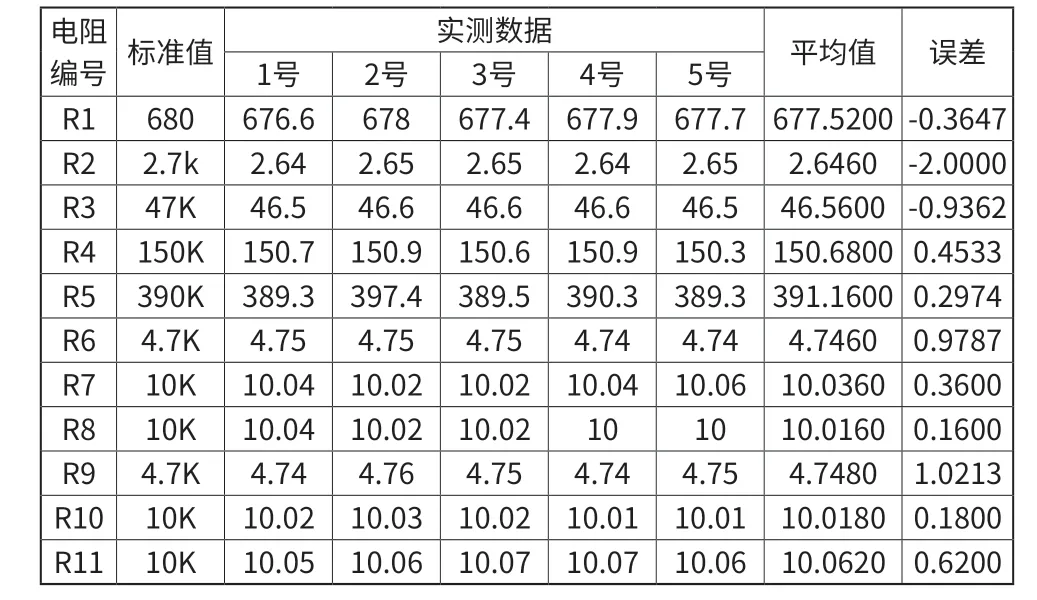

测试系统的测试数据是否满足精度要求,需要进行测试,被测试产品属于非标产品,不能用常规方法进行标定测量。所以,首先对测试系统进行标定,使用标准产品进行测量、校准,然后再在标定的基础上测量实际产品,测量的实际产品与标称值做比较,得出测量误差。

待测电阻网络采用5个标准产品进行标定测试,测试数据如表4所示,可以看出,虽然电阻阻值大小不一,但是测试过程中,采用不同的恒流源,避免了测量误差的累计,待测电阻均值误差最小值0.18%,最大值是2%,基本满足了测试要求。将均值误差作曲线图进一步分析,除了电阻R2误差在-2%外,其余电阻均值误差都在-1%~1%区间波动。对被测电阻分段修正,可使误差范围在-1%~1%内,进一步满足测试准确度,提高测试精度。

表4 产品测试数据表

校准后的测试系统,就能够进行产品测试检验,以验证电路的稳定性,提高测试精度。

6 结论

本测试系统能够测试多种类型电阻网络,并且可以单机测试,也可以构建测试网络,实现了测试数据的集中管理。测试系统解决了三角形连接电阻的测试,通过分析测试数据,可以看出,测试数据符合测试精度要求,满足了生产和测试的需要。