基于生产-注入双控制间歇气举研究及矿场试验*

2022-06-10蒲春生方志刚

张 鹏 蒲春生 王 伟 方志刚

(1.中国石油大学(华东)石油工程学院 2.中国石油大学(华东) 非常规油气开发教育部重点实验室 3.中国石油吐哈气举技术中心)

0 引 言

气举采油是全球第二大人工举升方式,按照生产方式的不同,可分为连续气举和间歇气举两种基本类型[1-2]。连续气举中地层压力下降或含水升高会导致滑脱损失的增加,进而使注入气液比升高,举升效率变差[3-6]。以哈萨克斯坦A油田为例,经过20 a连续气举开发,平均注入气液比已达到1 219 m3/m3,为正常气液比的2倍[7],连续气举举升效率大幅下降。间歇气举是指周期性短时向井筒内注入大量气体,通过气体膨胀能将液体以液柱段塞形式举升至井口。相比于连续气举,间歇气举充分利用气体膨胀能,提高了气体利用率,从而有效减少井筒内滑脱损失,能够有效降低注入气液比并提高举升效率。

本文基于生产-注气双控制间歇气举采油模型,分别从间歇气举适应性判断方法、设计方法、配套软硬件设备及现场制度优化4个方面开展研究和矿场试验,通过设计优化关键参数,运用智能装置和控制软件,在提高低产低压气举井的举升效率方面取得了明显效果。所得结果对提升管理水平和气举井的整体效益开发具有示范作用。

1 间歇气举适应性判断方法

针对连续气举井转间歇气举井的问题,首先需要判断间歇气举对该井是否适应,为此,建立了以载荷系数为基础的适应性判断方法。

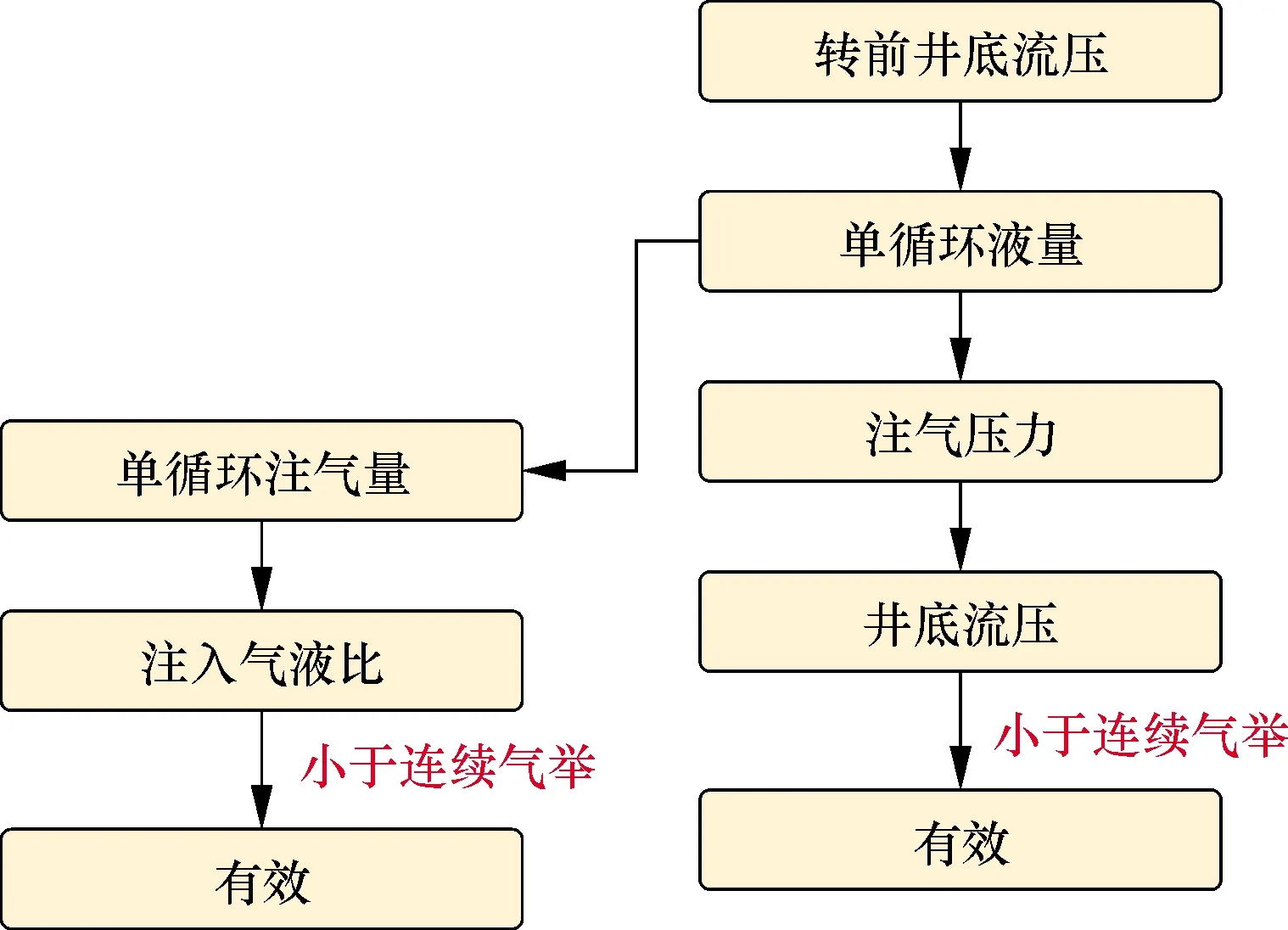

图1 载荷系数判断方法流程示意图Fig.1 Process of load coefficient determination

载荷系数判断方法流程如图1所示。该方法以连续气举时实测井底流压作为基准,根据载荷系数计算单循环液量,进而确定单循环注气量与注气压力,求得间歇气举生产时的注入气液比及井底流压。因此,可由注入气液比及井底流压作为判断条件。

具体判断方法如下:若间歇气举注入气液比小于连续气举注入气液比,则视为间歇气举有效,此时间歇气举以节约注气量为主;若计算间歇气举井底流压小于连续气举实测井底流压,则视为间歇气举有效,此时间歇气举以增产为主。

2 间歇气举设计方法研究

2.1 间歇气举举升过程

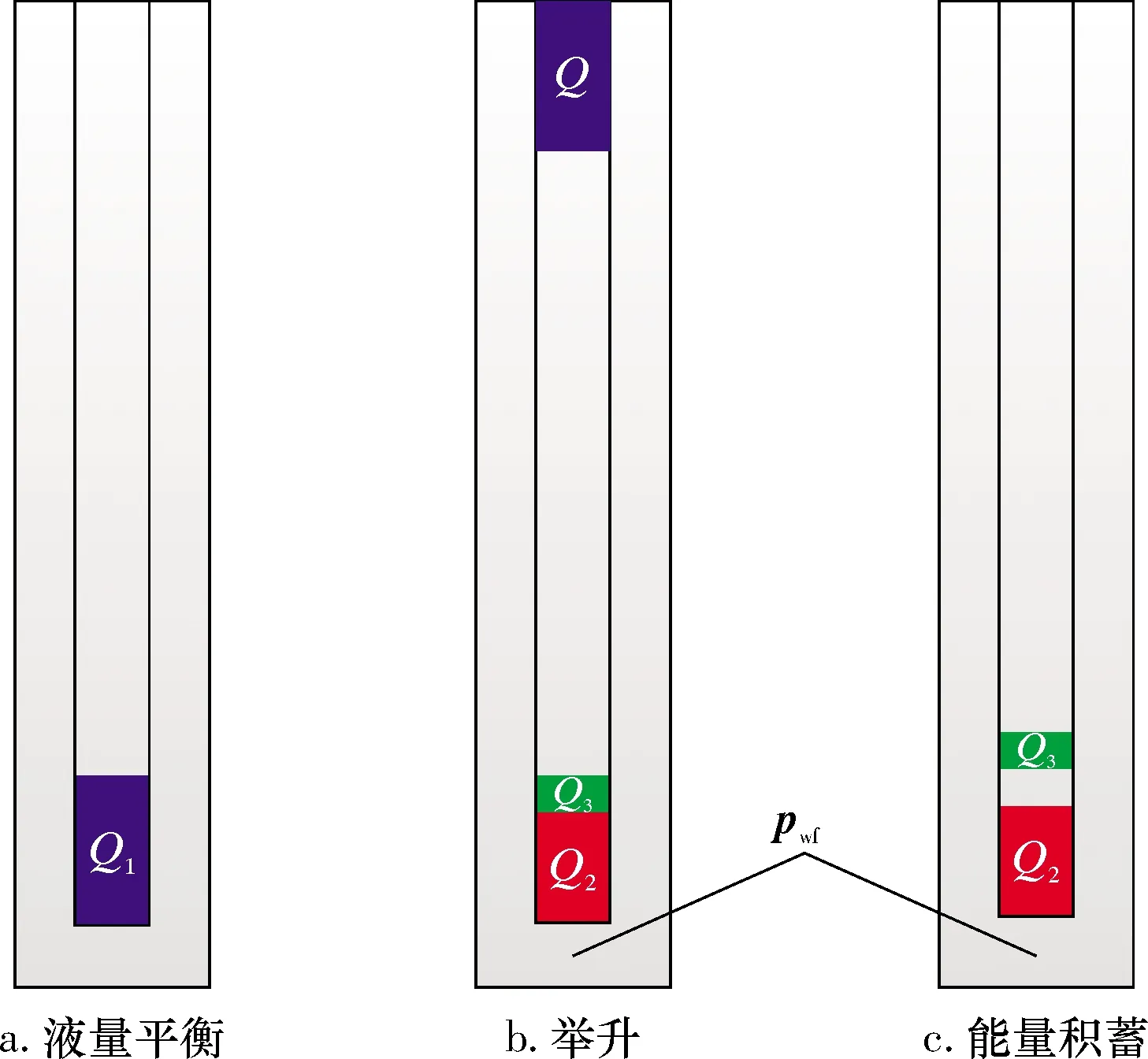

单循环液量举升过程分为液量平衡、举升及能量积蓄3个过程,如图2所示。图2中:Q为单循环举升液量,Q1为举升开始时液柱总量,Q2为液面恢复量,Q3为举升过程中的滑脱液量,pwf为井底流压。其中,举升过程伴随一定漏落液量和能量积蓄的开始,各过程之间相互同步发生。

图2 间歇单循环液量举升过程示意图Fig.2 Schematic diagram of intermittent lifting process of single-cycle liquid volume

2.2 注气端控制工艺设计

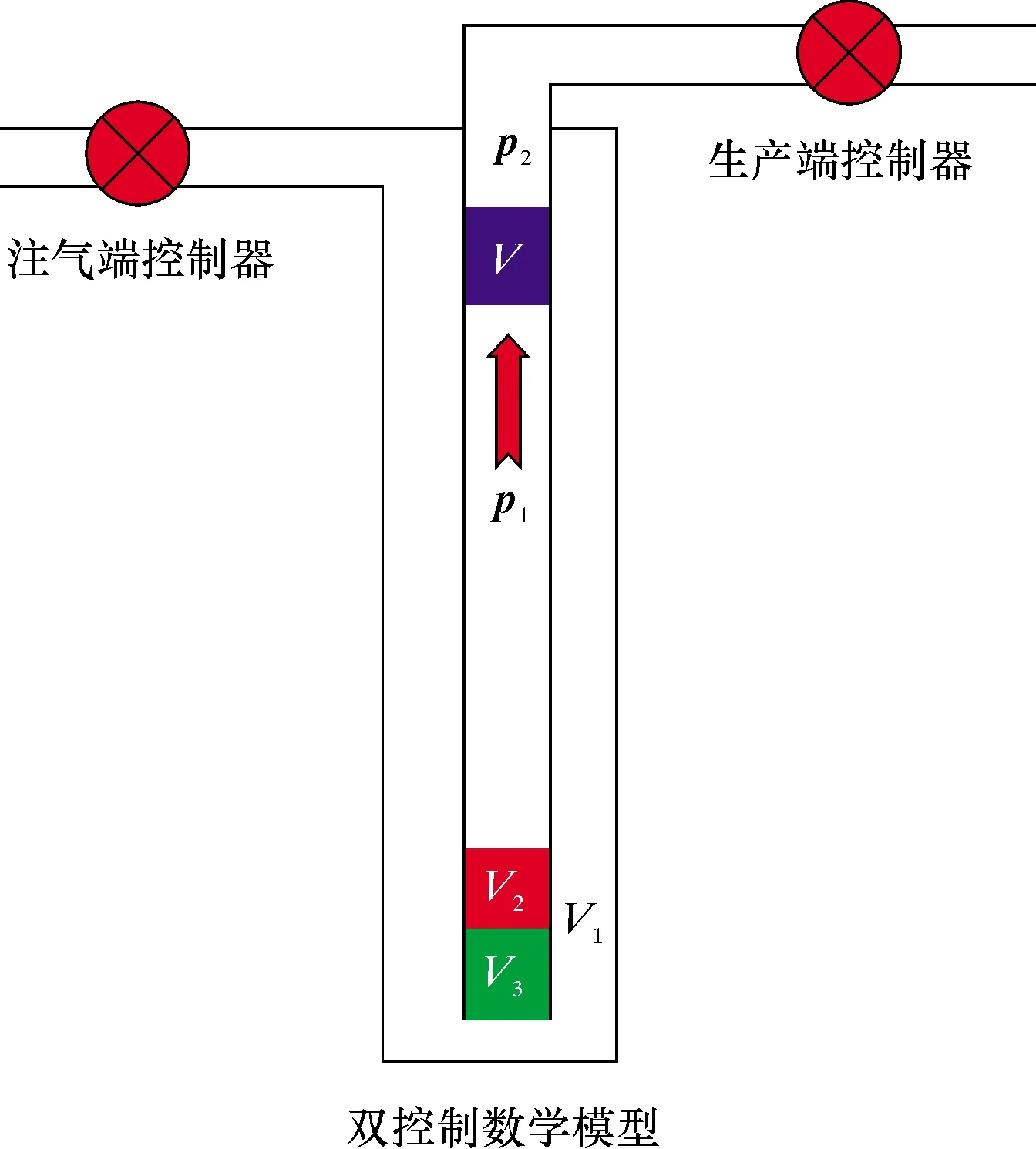

控制按照注气端和生产端分为单控制和双控制方式[8-11],如图3所示。

图3 间歇气举控制方式示意图Fig.3 Schematic diagram of control method for intermittent gas lift

注气端控制目的是优化注气量和注气时间,提高油井举升综合效率。间歇气举的产量与注气深度成正比,随着注气深度的增加,所能举升出的液柱段塞越长,产量越高,对于大多数间歇气举井,采用管脚注气的开式管柱效果更好。由于间歇气举井需要液柱段塞的稳定形成和气体在油套环空内稳定储集,所以本文建立了一种双控制方式,即同时控制注气端和生产端。

2.3 双控制数学模型建立

双控制数学模型是根据液柱段塞运行到达井口时,液柱段塞的体积与漏落量所建立的产量模型,如图4所示。

图4 注入-生产双控制数学模型图Fig.4 Mathematic model of injection-production dual-control

建立日产液量与循环时间及液柱体积之间的关系式,即有:

(1)

V1=V2+V3

(2)

式中:V2为液段在举升过程中滑脱的体积,V3为关井过程中地层所产的液段体积,V1为开井时需要举升的液段体积,qf为日产液量,cm为滑脱系数,T为每个循环所需时间。

井下地质情况特殊,在煤矿开采的过程中,煤矿的煤层很容易因为透气性效果差,达不到预期的抽采效果导致瓦斯聚集量增多,增加煤矿开采过程中的危险。煤层越深瓦斯浓度就越高,给煤矿开采带来极大的风险,因此,必须抽取瓦斯来控制煤矿开采的安全事故。在煤矿开采过程中利用水力压裂技术能够提高煤层的透气性,延长瓦斯的抽取时间,有效地降低瓦斯含量,减少安全事故的发生率,使煤矿的开采工作能够安全顺利进行。

对于双控制数学模型,由于液柱段塞上升到井口后,井底流压降低,从而存在一定时间的自喷期。所以建立的日产液量与时间关系修正式如式(3)所示。

qf=1 440[V1(1-cm)+PI/1 440(pr-pwf)tg]/T

(3)

式中:PI为油井的产液指数,pr为地层压力,tg为自喷期开井时间。

式(3)即为基于双控制方式的智能间歇气举数学模型。

2.4 平均产液指数设计方法

当油井井底压力降低至地层静压的40%以下时,开始间歇气举,假设此时产液指数PI值为常数,称为平均PI,在此基础上,基于双控制数学模型,本文建立了智能间歇气举平均PI设计方法,该方法可求得间歇气举最优循环时间。

平均PI可表示地层的供液能力,代表日产液量与生产压差的比值,将每天的产液量换算至每分钟的产液量,因管径大小一定,设其横截面积为Bt,所以通过平均PI可以计算每分钟生产的液柱高度。

令每分钟生产的液柱高度为α,则有:

α=PI/(1 440Bt)

(4)

定义没有液柱下的生产压差为Δp,则有:

Δp=pr-(Hpt-Hov)ρf-pwhfg

(5)

式中:Hpt为射孔段中深,Hov为工作阀深度,fg为气体压力修正系数,ρf为油管中的流体密度梯度,pwh为井口油压。

(6)

式中:pf为井底流压。

根据双控制数学模型,联立式(1)和式(6)可得到日产液量qf与时间T的关系式,此时日产液量完全与时间相关,因此通过对时间求偏导可得,导数值为0的点对应的产量即为最大产量,对应时间即为间歇气举工作的最优循环时间,并通过最优时间可反推单循环液量等参数,以确定间歇气举工作制度。平均PI设计方法流程图如图5所示。

图5 平均PI设计算法流程示意图Fig.5 Process of design algorithm of average PI

循环注气量按照在井筒平均压力值和平均温度条件下需要充满油管体积(液面所在位置到井口的距离与油管内截面的乘积)所需的气量来计算。

3 双控制间歇气举设备研究

3.1 间歇气举配套硬件

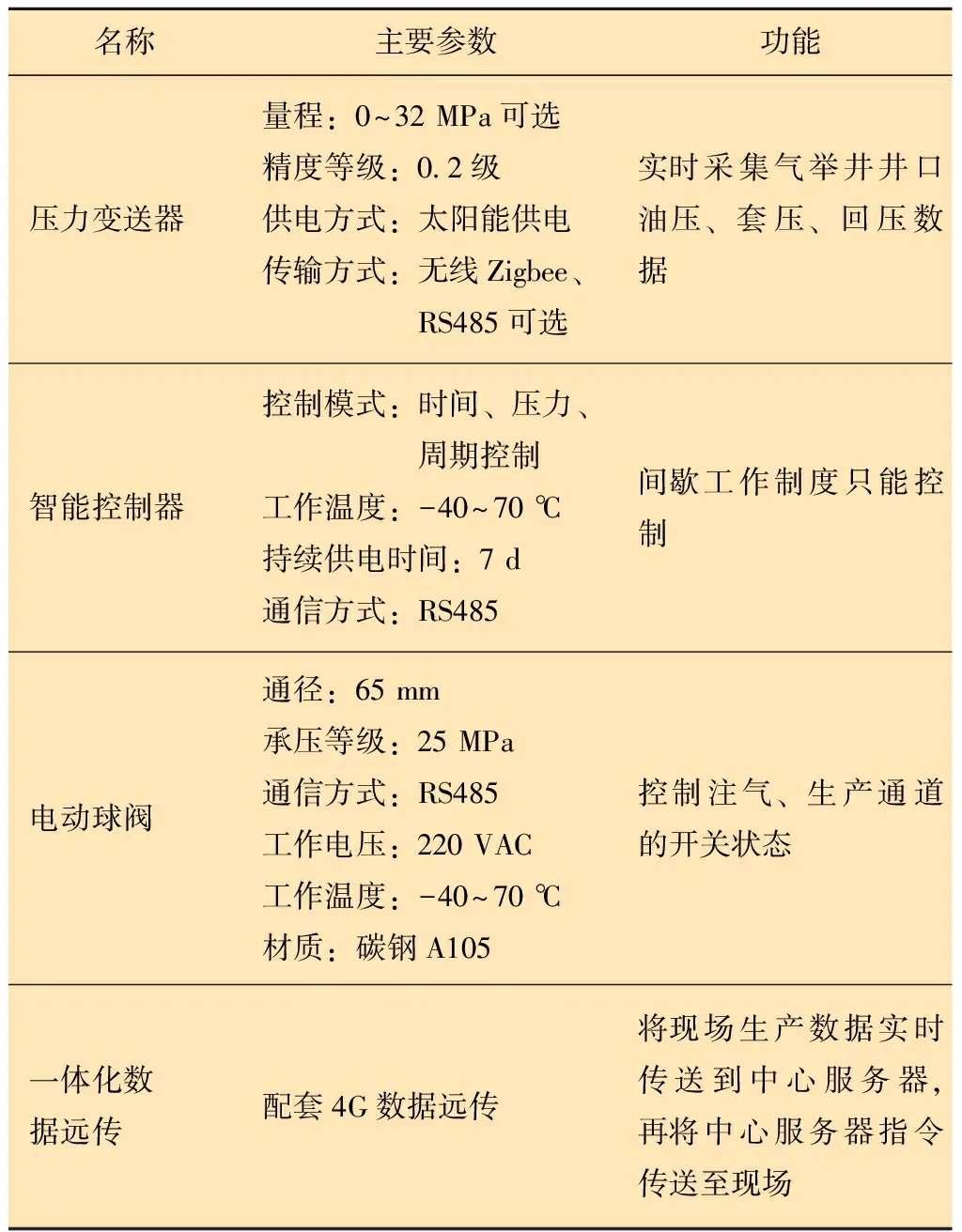

双控制间歇气举地面设备包括控制器、电动球阀、压力变送器及数据传输装置等[12-14],其主要参数及功能如表1所示。

表1 双控制间歇气举地面设备参数及功能Table 1 Ground facility of dual-control intermittent gas lift and functions

本文在常规间歇气举地面设备的基础上,研发了双控制智能控制器。该控制器可实现注气端和生产端的异步双控制,在降低成本的同时,围绕该控制器建立了压力-时间控制模式,可实现注气压力-生产压力、注气压力-生产时间等多种控制模式,大大提高了控制精度。由于气动薄膜阀的S形过流通道存在冬季节流造成的冻堵问题,所以研制了电动球阀作为执行机构代替气动薄膜阀。该电动球阀通径与外输管通径一致,有效解决了冻堵问题。智能间歇气举配套硬件设备利用Modbus通信协议,通过RS485有线通信方式将信号传输至数据传输装置,该装置将数据整合后通过4G传输方式将数据传输至专用服务器,经过数据处理,利用TCP/IP协议将数据传送至电脑或手机客户端。

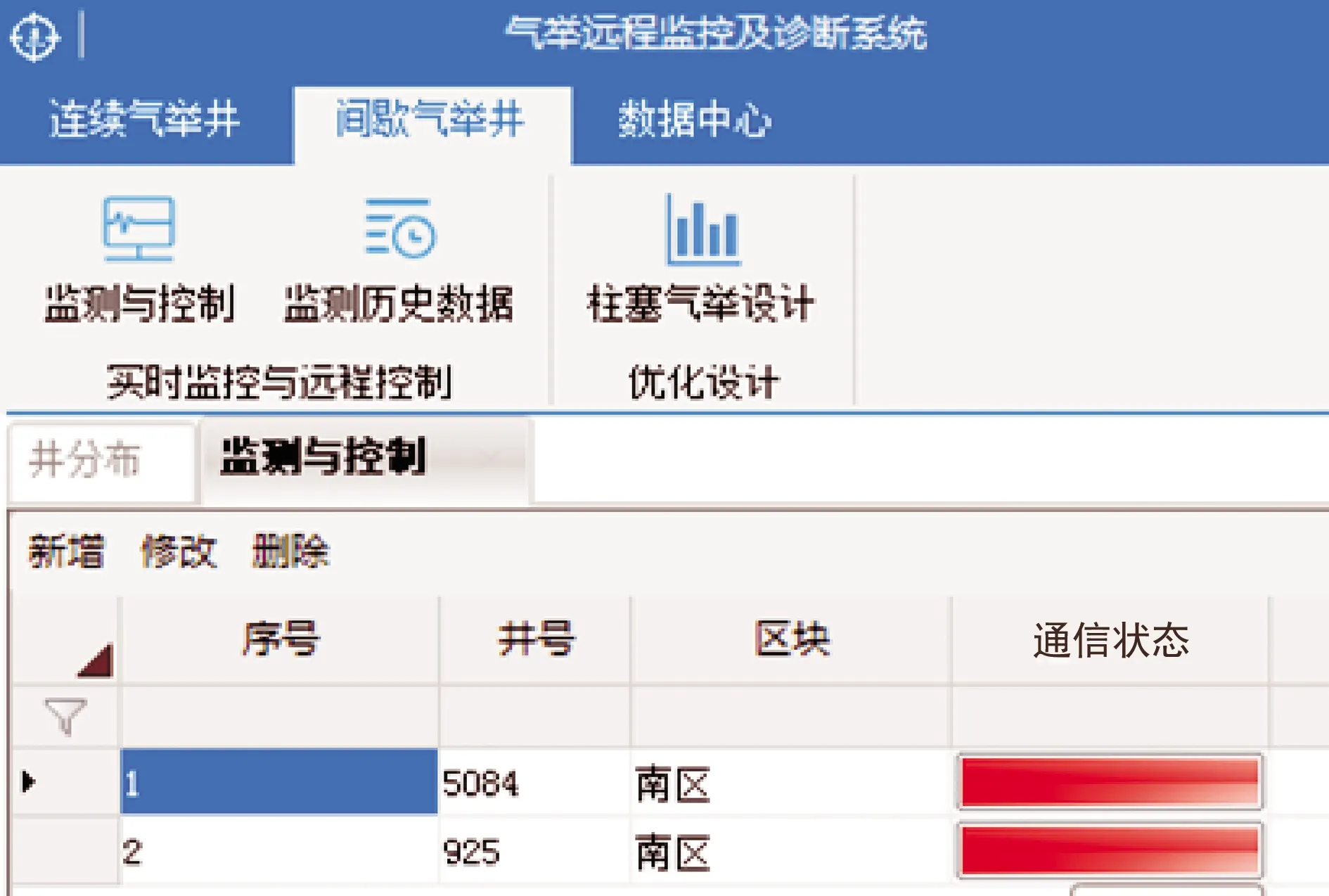

3.2 间歇气举配套软件

双控制间歇气举软件作为气举采油物联网平台软件的一部分,其远程监控及诊断系统界面如图6所示。通过共享平台数据库可实现对间歇气举井的实时监控、故障报警、在线优化及远程控制等功能,有效提高了间歇气举井的管理效率。

图6 双控制间歇气举远程监控及诊断系统界面Fig.6 Schematic diagram of interface of gas lift remote monitoring and diagnosis system

4 矿场试验

2020年,采用双控制间歇气举技术在A油田试验了2口井,其目的是试验双控制工作制度和软硬件功能,调节原则是先让液段举升正常,再提高产量,最终达到节气的目的。

4.1 软硬件测试及制度调整试验

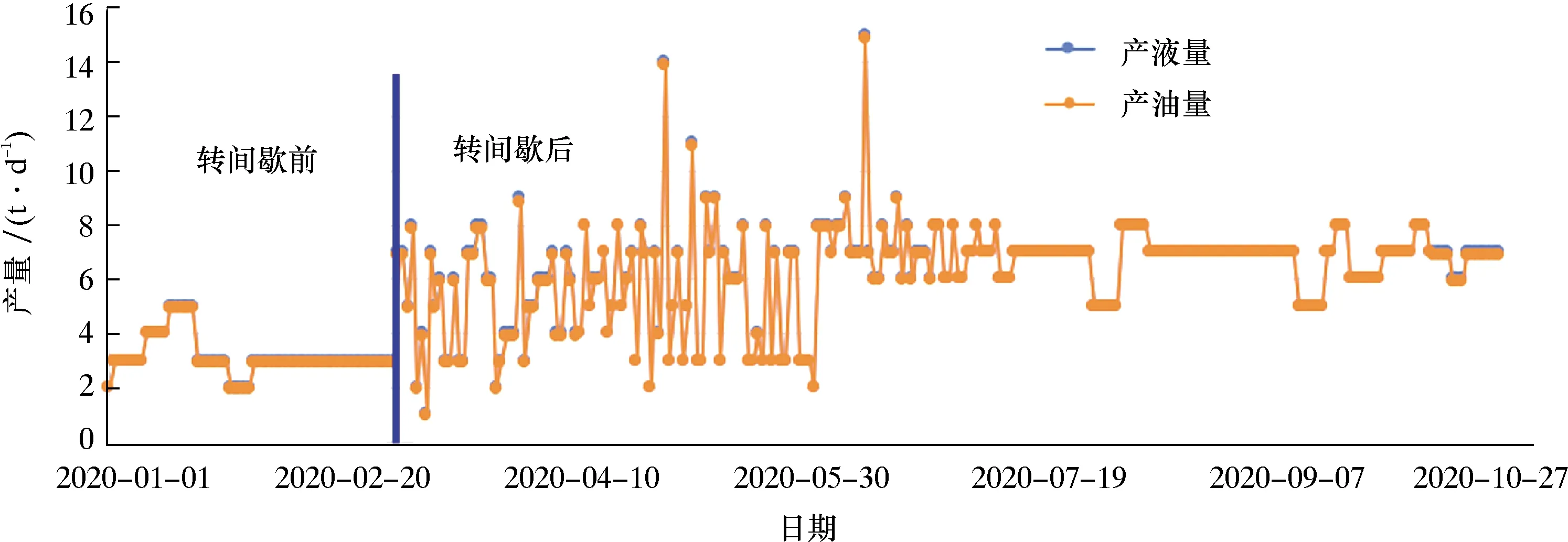

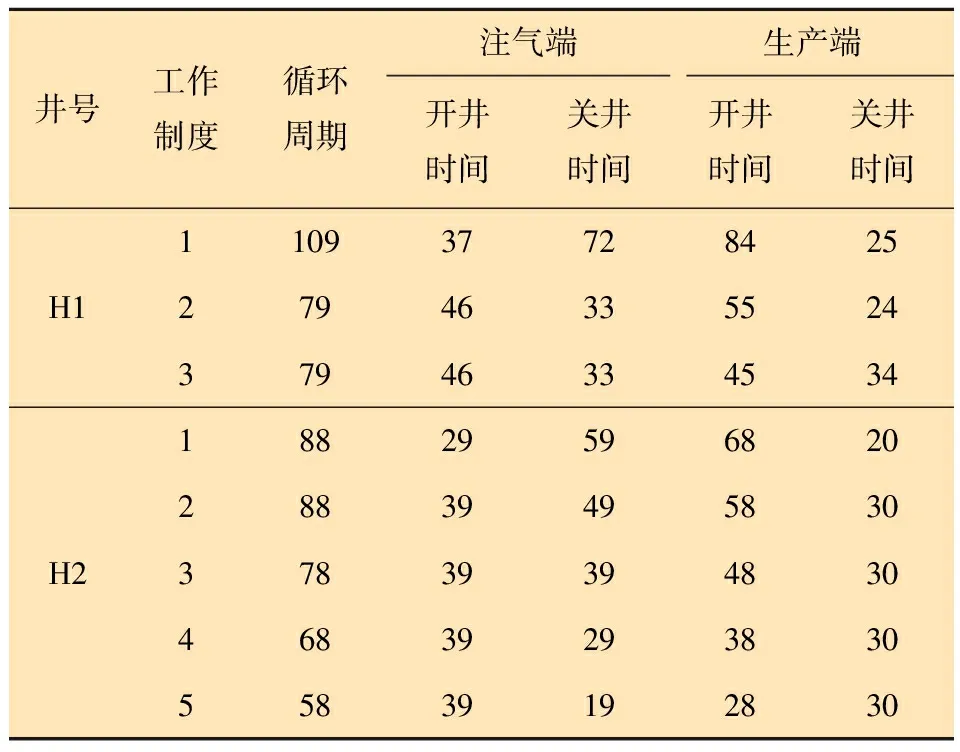

H1井调整工作制度3次,制度1按照设计单循环时间运行,载荷系数为0.18~0.19,工况正常,但液段达到井口后自喷期过长;为充分发挥间歇作用,提高产量,减少开井时间,缩短循环周期,调整为按制度2运行,载荷系数变为0.61,液段无法达到井口,工况不正常;循环周期不变,缩短开井时间,减小液注高度,调整为按制度3运行,载荷系数为0.26~0.35,工况正常,产量相对稳定,如表2和图7所示。

H2井调整工作制度5次,制度1按照设计循环周期88 min运行,间歇后增产明显;为进一步发挥间歇增产作用,循环时间不变,延长注气时间10 min,缩短开井时间,调整为按制度2运行,效果不明显;调整循环周期运行,加大频次,通过加快频次、降低流压达到增产目的,制度3、制度4及制度5注气时间不变,不断缩短开井时间(主要缩短无效自喷时间),产量稳定后按制度5运行,如表2和图8所示。表2中,H1和H2井工作制度1的注气端和生产端的开、关井时间为理论设定循环时间。

图7 H1井间歇前、后及制度优化日产量曲线Fig.7 Daily production curve of Well H1 before and after intermission and system optimization

图8 H2井间歇前、后及制度优化日产量曲线Fig.8 Daily production curve of Well H2 before and after intermission and system optimization

表2 间歇气举井矿场试验制度优化结果 min

4.2 矿场试验结果分析

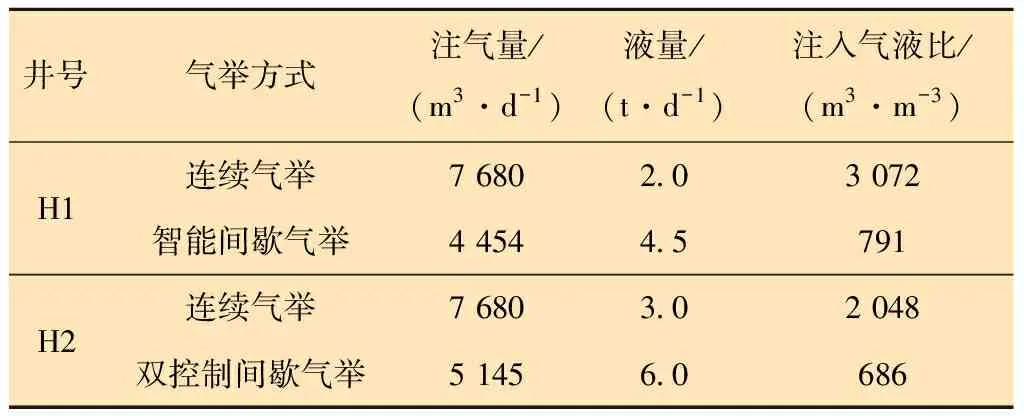

基于生产-注入双控制间歇气举模型和生产制度优化后,单井注入气液比与连续气举相比平均降低1 821 m3/m3,气举举升效率明显提高。H1井有效运行时间169 d,节气42%,增产125%,注入气液比降低74%,累计增产247 t;H2井有效运行时间245 d,节气33%,增产100%,注入气液比降低66%,累计增产760 t,如表3所示。

表3 间歇气举井矿场试验效果对比Table 3 Comparison of field test results of intermittent gas lift wells

5 结论及认识

(1)智能间歇气举配套硬件日动作频次为40次以上,运行稳定,每次实时数据采集15 s,断点率小于1%,执行控制响应时间5 s。现场远程数据传输及控制良好,验证了软、硬件传输和控制功能的可靠性。

(2)生产-注入双控制间歇气举方式对低产井在增油量、节气量等方面的提效作用明显,间歇气举模型设计、管柱选择、控制制度优化以及软件深度学习等关键技术对于降本、增效和节气都有重要影响,需要持续研究和试验才能形成较为全面的规律性认识。

(3)随着油气井的日趋复杂及气举规模的增大,产气量和气举需气量的矛盾越来越突出,气举油田的开发面临更高要求和挑战,需要不断提高气举井的举升效率来达到油气田持续开发的目的,因此智能化间歇气举具有广阔的应用前景。