基于改进樽海鞘群和最小二乘支持向量机算法的新型弹药质量评估方法

2022-06-10杨建新兰小平冯亚东杨一铭郭志明

杨建新, 兰小平, 冯亚东, 杨一铭, 郭志明

(1.中国兵器工业信息中心, 北京 100089; 2.中国兵器科学研究院, 北京 100089)

0 引言

弹药产品通常采用批次化连续生产方式,在交付部队前必须进行质量一致性检验,判断产品质量在生产过程中是否稳定,是否符合制造与验收规范的要求。由于弹药产品属于一次性消耗品,在靶场试验时无法进行大样本试射试验。因此,根据已有试验数据进行建模研究,在不增加试验次数情况下通过研究弹药产品的质量状态,对弹药批次质量进行评估,代替部分靶场试验,是一种减少试验次数、降低试验消耗的有效途径。

目前,弹药质量评估已引起学者们的广泛关注和研究。曹柬等提出了一种基于层次分析法和三角模糊数理论的模型,通过充分综合专家组评估意见实现导弹系统性能的定量分析。吴晓云等借助粗集约简和属性重要性理论,建立了层次分析模型与粗集决策表间的联系,实现了层次分析法对领域知识的充分利用及粗集对层次结构问题的决策支持,并将该方法用于某火箭炮武器系统改进方案的综合评估中。张永久等通过研究不同参数对导弹质量性能的影响方式和程度,利用层次分析法结合专家征询法建立质量指标体系和权重,实现对全弹质量综合评判。李俊等采用粗糙集理论结合相关机器学习的方法,以导弹武器在寿命周期中的质量数据为基础,从中自动分析、提取导弹武器的质量性能评估规则,在一定程度上实现了对武器质量状况评估的客观性;安进等在综合考虑导弹质量评估流程的基础上,运用模糊综合评判法和组合赋权法,构建了基于关键控制点的质量评估模型,理论上能够较客观地对大型复杂产品质量进行综合评估。黄睿等基于导弹质量数据信息,运用系统工程理论及分析方法设计了某型导弹性能质量评估系统,实现了对该型导弹性能质量的准确评估与预测。周璐等采用层次分析法对导弹的质量评定体系进行分类,构建导弹质量评估框架,对导弹各系统以及整体进行了质量综合评定。上述研究存在以下不足:1)弹药质量评估模型是通过层次分析、模糊评判、系统工程等理论并结合专家征询打分的方法进行构建,质量评估结果难以克服主观因素的影响,准确性和置信度不足;2)评估过程没有充分利用弹药制造过程的质量数据,难以给出客观、准确的弹药质量评估结果。

近年来,数据挖掘、机器学习等技术的兴起为复杂产品质量管理提供了新的选择。董海等对车身制造工艺过程数据进行实时采集与数据挖掘处理,建立车身尺寸装配质量评估模型,实现了车身装配质量的准确快速地预测。罗阳等利用基于贝叶斯估计的推力预测模型与基于高斯过程的类空化误差补偿,实现了水下螺旋桨推进器的推力预测。于勇等提出基于机器学习算法的质量预测与工艺参数优化方法,利用多种机器学习分类器构建基于工艺参数与质量分类标签的质量预测模型,实现了机加零件的质量预测和工艺参数优化。颜永龙等通过建立基于反向传播神经网络和最小二乘支持向量机(LSSVM)的组合预测模型,并引入信息熵对残差数据进行处理,实现了对风电机组质量状态的在线预测。然而,利用数据挖掘、机器学习等技术进行弹药质量评估的研究工作尚处于探索阶段,目前的文献中还未涉及基于弹药实测数据进行弹药质量评估的相关研究。

弹药产品由于造价昂贵、危险性高,不可能做大量的现场试验进行质量评估,这就涉及到小子样情况下装备的质量评估问题。贝叶斯(Bayes)方法作为一种研究小子样问题的有效方法,可充分利用先验知识弥补现有样本量的不足,在确保产品质量的前提下有效地减少现场试验量。LSSVM作为SVM的改进算法,通过引入最小二乘损失函数和等式化约束的方法,将最优化问题的求解转化为求解线性方程,针对小样本数据进行回归预测时兼具全局最优和有较好的泛化性能的优点。基于此,本文将Bayes理论、樽海鞘群算法(SSA)以及LSSVM相结合,提出了一种基于Bayes-基于精英质心反向学习改进的樽海鞘群算法(ECOSSA)-LSSVM的新型弹药产品质量评估方法。首先,以新型弹药靶场试验样本数据为基础,利用Bayes理论对当前批次弹药发射成功率进行估计;其次,确定影响新型弹药质量的关键质量特性,收集其制造过程的相关质量数据,对关键质量特性过程能力指数进行计算;然后,引入精英质心和反向学习策略对传统SSA算法进行改进,并使用改进后的SSA算法对LSSVM中惩罚因子及核函数参数进行优化;最后,以弹药制造过程关键质量特性过程能力指数为输入、批次弹药发射成功率为输出,使用优化后的LSSVM算法完成新型弹药质量评估模型的构建,并以某新型弹药为例进行应用分析,验证该方法的可行性和有效性。

1 相关理论

1.1 新型弹药发射成功率估计

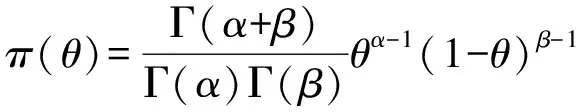

根据质量的定义,弹药质量就是其能完成作战目标的程度,在靶场试验中表现为弹药能否正常发射、飞行并精确打击目标点。若弹药发射成功,则飞行成功,落点偏差满足设计要求,称为成功,记为1;若弹药发射失败,则飞行失败,落点偏差不合格,称为失败,记为0。假定某新型弹药的试验成功率为,进行次靶场试验后获得试验样本的子样,,…,(为试验样本总量),由于在靶场试验中只有成功和失败两种结果,通常采用贝塔分布(,)作为Bayes估计时的先验概率密度,其密度函数为

(1)

式中:和为先验概率密度的超参数。

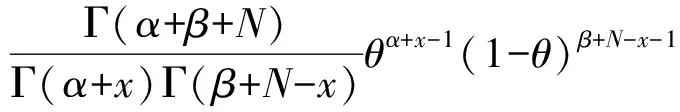

根据Bayes理论,得到后验概率密度函数:

(2)

式中:为抽样试验成功的次数。

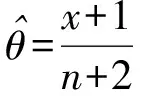

该分布是以(+,+-)为参数的贝塔分布,由共轭先验分布可知的后验分布仍然是贝塔分布(+,+-)。常用的Bayes点估计是后验期望估计,对于贝塔分布(,)数学期望为

(3)

对于后验分布贝塔分布(+,+-),可知的Bayes估计为

(4)

先验概率密度中超参数和需要用收集的先验信息加以确定,新型弹药由于缺乏历史试验数据,可以认为其先验概率在[0,1]区间为均匀分布,此时==1,新型弹药发射成功率的Bayes估计为

(5)

1.2 过程能力指数

弹药生产过程一般包含原材料投料、机械加工、表面处理、装配调试等业务环节,每个环节都会累积大量质量数据,这些数据通常反映了弹药产品质量水平。在弹药产品生产条件、工艺水平、原材料供应基本稳定的前提下,制造过程质量的稳定性直接影响弹药最终质量状态。

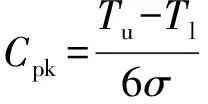

过程能力指数是指工序在一定时间内处于控制状态下的实际加工能力,是衡量产品质量和性能的有效手段。弹药产品通常采用连续批生产方式,处在统计控制状态时其质量特性会出现正常波动,所处幅度是弹药加工过程能力。过程能力指数主要有以下3种形式:过程能力指数,单侧规范值的过程能力指数和。

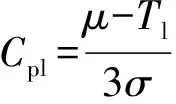

1)对于双侧公差情况,过程能力指数的计算公式为

(6)

式中:表示质量特性的上限;表示质量特性的下限;为质量特性的方差。

2)对于单侧公差情况,质量特性只做下限值的要求时,过程能力指数记为:

(7)

式中:表示总体均值。

3)对于单侧公差情况,质量特性只做上限值的要求时,过程能力指数记为:

(8)

2 基于ECOSSA和LSSVM的新型弹药质量评估模型

2.1 LSSVM

LSSVM是在标准SVM上的一种改进,通过将不等式约束转换成等式约束,并以最小二乘线性系统取代二次规划作为损失函数,具有全局最优、适应性强等优点。对于给定训练样本数据集{(,),(,),…,(,),…,(,)},,∈,其中为输入变量,为期望值,使用非线性映射(·)将样本输入从原空间映射到高维特征空间,则LSSVM的回归函数表示为

()=()+

(9)

式中:()为核空间映射函数;为权向量;为偏置参量。

依据结构风险最小化原则,LSSVM求解二次规划问题可描述为

(10)

式中:为引入的松弛因子组成的向量;为第个松弛变量;为正则化常数。

引入拉格朗日乘子向量,则构造拉格朗日函数为

(11)

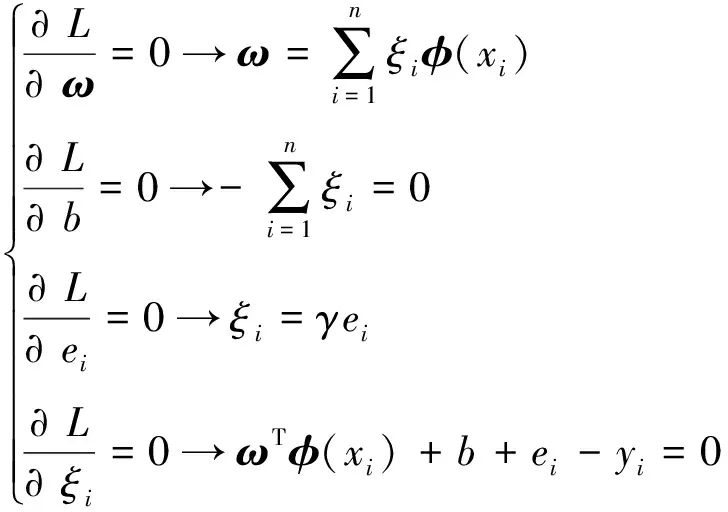

最优解的条件为

(12)

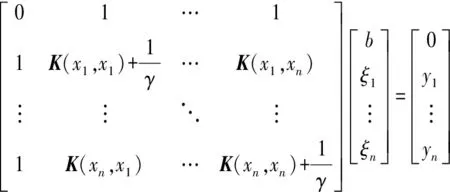

将(12)式转化为求解线性方程组,即

(13)

式中:(,)为核函数,(,)=()()。

求解该线性方程组,即可得到LSSVM回归估计为

(14)

本文中核函数采用机器学习中常用的径向基函数(RBF),RBF将输入样本点映射成新的特征向量,然后得到该特征向量的点乘。因此,RBF的本质是将每一个样本点映射到一个无穷维特征空间,其表达式为

(,)=exp (-‖-‖)

(15)

对选用径向核函数的LSSVM而言,正则参数和核函数参数的合理选择直接影响最终模型的复杂度和精确度,因此正则系数和核函数参数十分重要。

2.2 改进的SSA

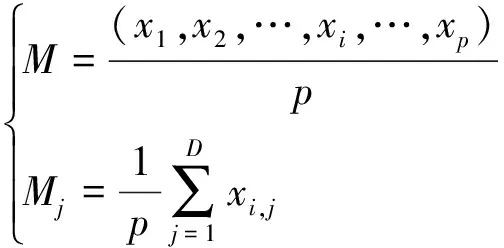

SSA作为一种新型元启发式智能算法,算法结构简单,利用“链”结构模式可有效避免传统“群”结构模式(如粒子群优化、蚁群、灰狼群等)中因领导者前期搜索不充分而陷入局部极值情况的发生,并且该算法能够有效寻找全局最优解,己成功应用于机械设备故障诊断、短期风机功率预测等问题的求解中。樽海鞘群体分为两类:领导者和跟随者,领导者位于樽海鞘链的最前面,负责探索食物的位置;其他个体则为追随者,逐个相连。SSA定义每个樽海鞘个体的位置矢量用于维空间中搜索,为决策变量的数目。因此种群向量由×维矩阵构成,即

(16)

领导者以食物源为目标,不断更新自身位置,因此食物源的位置是所有樽海鞘个体的目标位置,领导者的位置更新公式为

(17)

=2e-(4)

(18)

式中:为当前迭代次数;为最大迭代次数。

追随者的位置更新可表示为

(19)

传统SSA中,领导者的位置只受食物源位置的引导,当迭代后期搜寻到局部最优解时,当前策略很难有效地跳出局部最优,从而影响算法的速度及精度。为进一步提高基本SSA算法的求解精度和收敛速度,本文提出一种ECOSSA。该算法首先引入精英质心概念,使领导者的位置更新不再仅受食物影响,还能有效利用精英个体的有效信息,将领导者向群体中的精英个体牵引,然后利用反向学习策略在精英个体所构成的定义区间内产生反向解,引导搜索过程向全局最优解逼近,有效避免算法陷入局部最优,提高算法全局搜索性能及收敛速度。

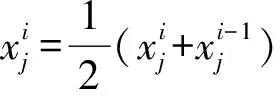

精英质心。设(,,…,)是选取的樽海鞘群体中的个精英个体,每个个体都有维,精英质心的定义为

(20)

将群体中精英个体的位置信息加入领导者的位置更新过程,使领导者的位置更新不再只受上一代食物位置的牵引,还受到群体中精英个体的影响,充分利用精英个体的有效信息提高算法的探索能力,改进后领导者更新公式为

(21)

(22)

式中:为介于0和1之间的随机数。

(23)

樽海鞘领导者在当前解空间和反向解空间中同时进行搜索,选择两个空间中最优解作为下一代领导者的位置,这样算法更容易跳出局部最优解,提高算法的全局搜索性能。

改进后领导者位置更新公式如下:

(24)

式中:_和_分别表示领导者在第维上的当前解和反向解。

2.3 新型弹药质量评估模型构建

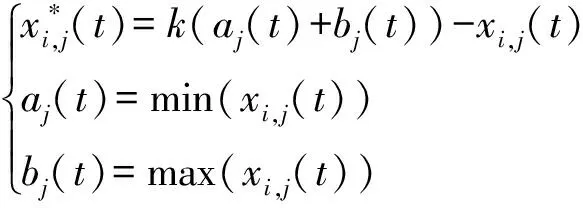

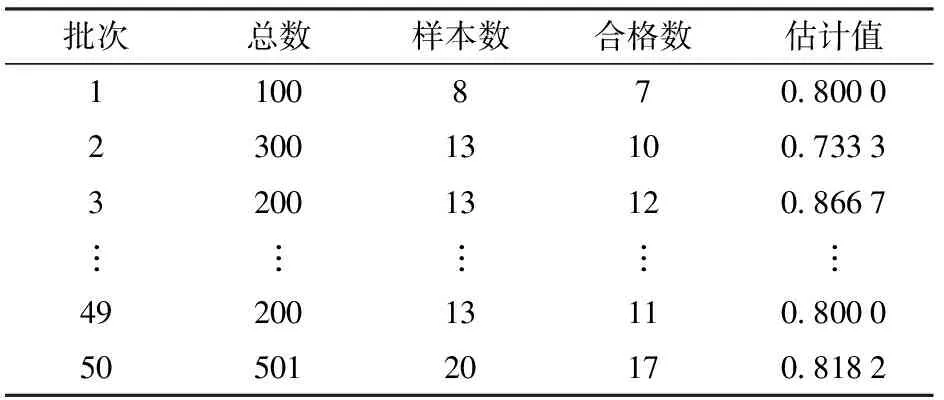

基于LSSVM构建的新型弹药质量评估模型预测精度与正则系数和核函数参数的选择密切相关,如果和选择不合理,将导致预测结果的精度低、可靠性不高。本文将ECOSSA用于LSSVM参数的寻优,适应度函数为预测的平均绝对误差(MSE),

(25)

新型弹药质量评估模型构建流程如图1所示。

图1中,,…,代表某个关键质量特性对应的过程能力指数向量,代表预测值向量。模型具体构建步骤如下:

在质量受控状态下,对新型弹药制造过程的质量数据进行采集,作为输入样本数据。

将上述新型弹药产品分组进行靶场试验,根据靶场试验数据,利用Bayes理论对当前批次弹药发射成功率进行估计,作为输出样本。

将样本数据进行预处理,并分为训练集和测试集。

初始化ECOSSA的各项参数。设定种群规模、最大迭代次数、精英个数及搜索空间[,]。

在搜索空间内随机产生种群个体的位置。

将群体位置信息分别代入LSSVM,根据(25)式计算均方误差MSE。

图1 新型弹药质量评估流程Fig.1 Quality evaluation processes of new ammunition

以均方误差MSE作为樽海鞘的适应度值,将适应度最好的樽海鞘位置作为食物位置。

确定食物位置后,根据(24)式及(19)式更新领导者及跟随者的位置。

计算更新后樽海鞘个体的适应度值,并与当前食物的适应度值进行比较,若更新后的樽海鞘适应度值优于食物,则将该樽海鞘的位置定义为新食物位置。

重复步骤6~步骤9,直到满足算法终止条件,输出最优适应度值和最优值所对应的LSSVM参数组合(,)。

将测试数据输入新型弹药质量评估模型模,对模型精准度进行验证。

3 案例分析

3.1 试验数据准备

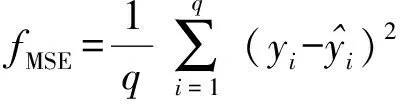

某新型弹药型号研制完成后,对收集到的历次靶场试验数据进行统计分析,得到各批次新型弹药发射成功率的Bayes估计,如表1所示。

表1 新型弹药发射成功率贝叶斯估计Tab.1 Firing success rateofnew ammunition based onBayesian estimation

由于新型弹药制造过程中影响因素众多,质量特性数据的合理选择尤为重要。若选取的质量特性数据不同,则LSSVM方法中回归映射的权向量也会不同,必然会影响所构建模型的评估结果。为保持一定的模型精度,需要选取最具代表性的质量特性数据来真实反映新型弹药的评估建模过程,然而通过人工经验进行特征数据选择会引入主观判别因素,影响模型评估精度。本文采用基于失效模式分析方法对弹药制造过程质量影响因素及其关键部件制造过程质量控制要素进行识别,提取影响弹药产品质量的关键质量特性。经过失效树分析,影响该型弹药的关键质量特性参数为10个,其中、、分别为零件1、零件2、零件3在加工阶段的关键质量特性,、、、分别为部件4、部件5、部件6、部件7在装配阶段的关键质量特性,、、分别为部件8、部件9、部件10在整弹总装总调阶段的关键质量特性。

将样本数据中前35个批次数据作为训练样本,后15个批次数据作为测试样本,分别计算各个批次产品关键质量特性的过程能力指数。通过查阅图纸,~均为双侧公差,故用(6)式计算其过程能力指数,数据如表2和表3所示。

3.2 仿真实验与结果分析

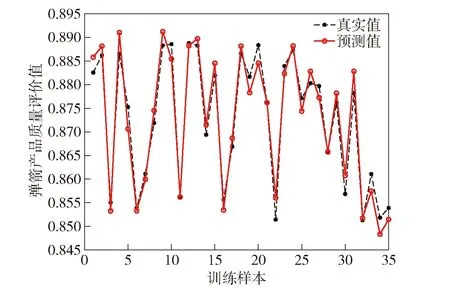

以MATLAB R2018软件为仿真实验平台,利用表2中新型弹药样本数据训练基于ECOSSA和LSSVM的新型弹药质量评估模型,并将评估模型得到的输出结果与真实值进行对比,如图2所示。从图2中可知,评估模型输出的预测值与真实值相近,表明评估模型对训练样本具有良好的拟合效果。

表2 训练样本集Tab.2 Training sample set

表3 测试样本集Tab.3 Test sample set

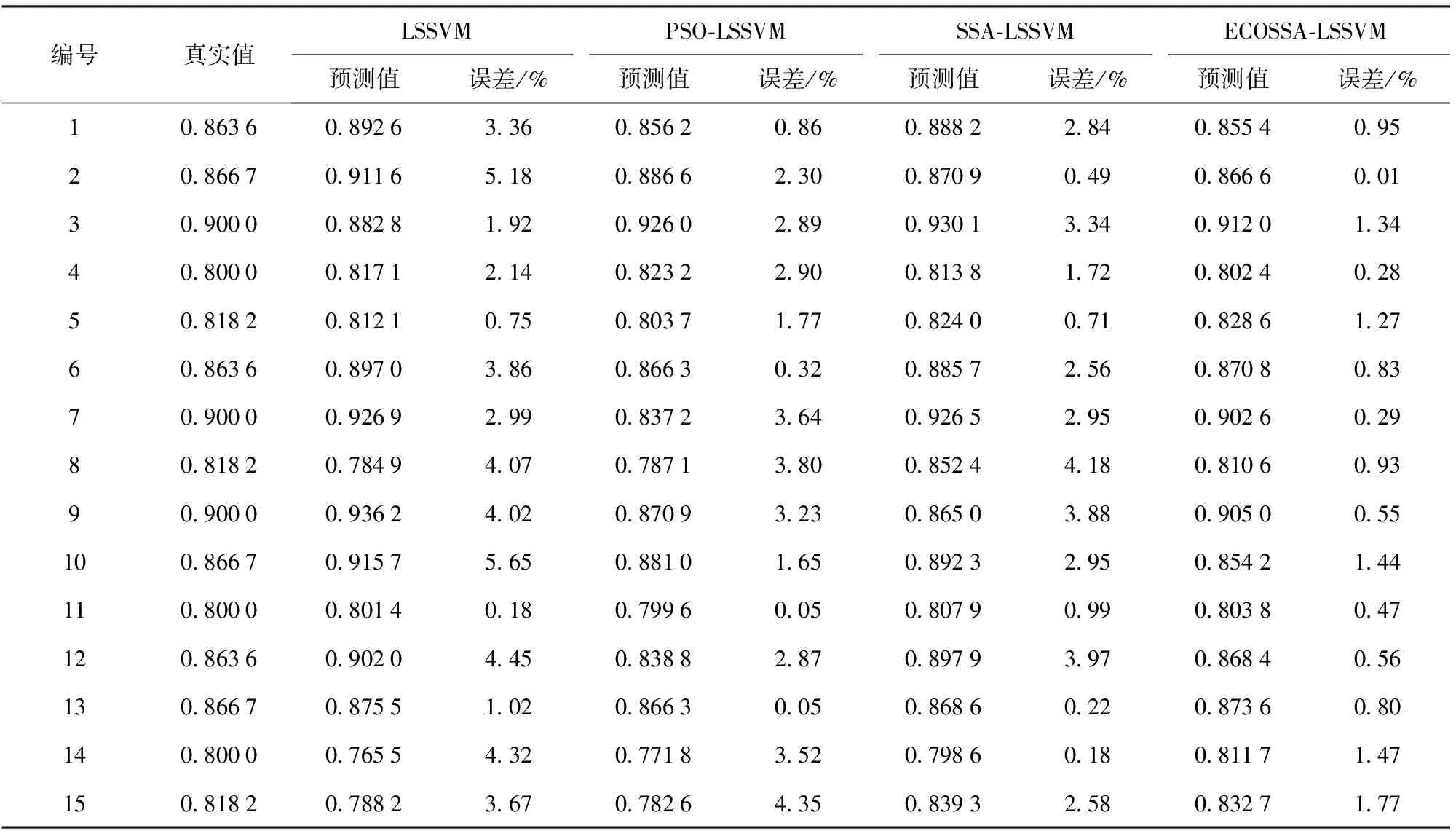

图2 训练样本预测值与真实值对比Fig.2 Comparison chart of predicted value and true value of training sample

为了进一步对ECOSSA-LSSVM模型的有效性进行验证,本文选取LSSVM、基于SSA优化的LSSVM(SSA-LSSVM)、基于PSO算法优化的LSSVM(PSO-LSSVM)分别建立新型弹药质量评估模型,利用表3中的测试数据对4种模型的预测效果进行对比,对比结果如表4所示。结果显示,LSSVM模型误差最大,平均误差为3.17%,PSO-LSSVM与SSA-LSSVM平均误差为2.28%和2.24%,本文设计的ECOSSA-LSSVM模型平均误差最小,控制在2%以内。

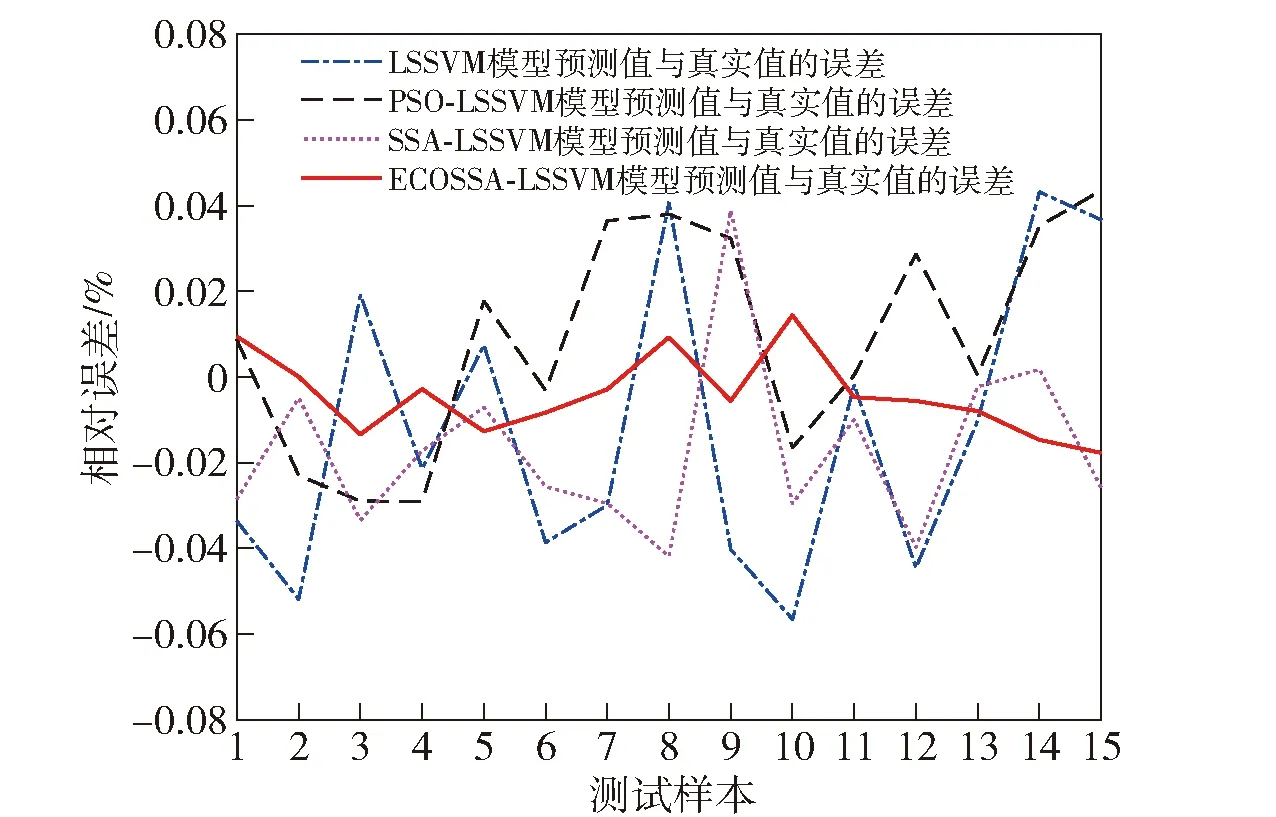

图3给出了各模型对测试样本真值的预测情况。从图3中可以看出,各模型的预测值都不同程度地接近真实值,其中ECOSSA-LSSVM模型对样本的预测值与真实值近似度最高,表明本文设计的模型预测准确度高于对比组。

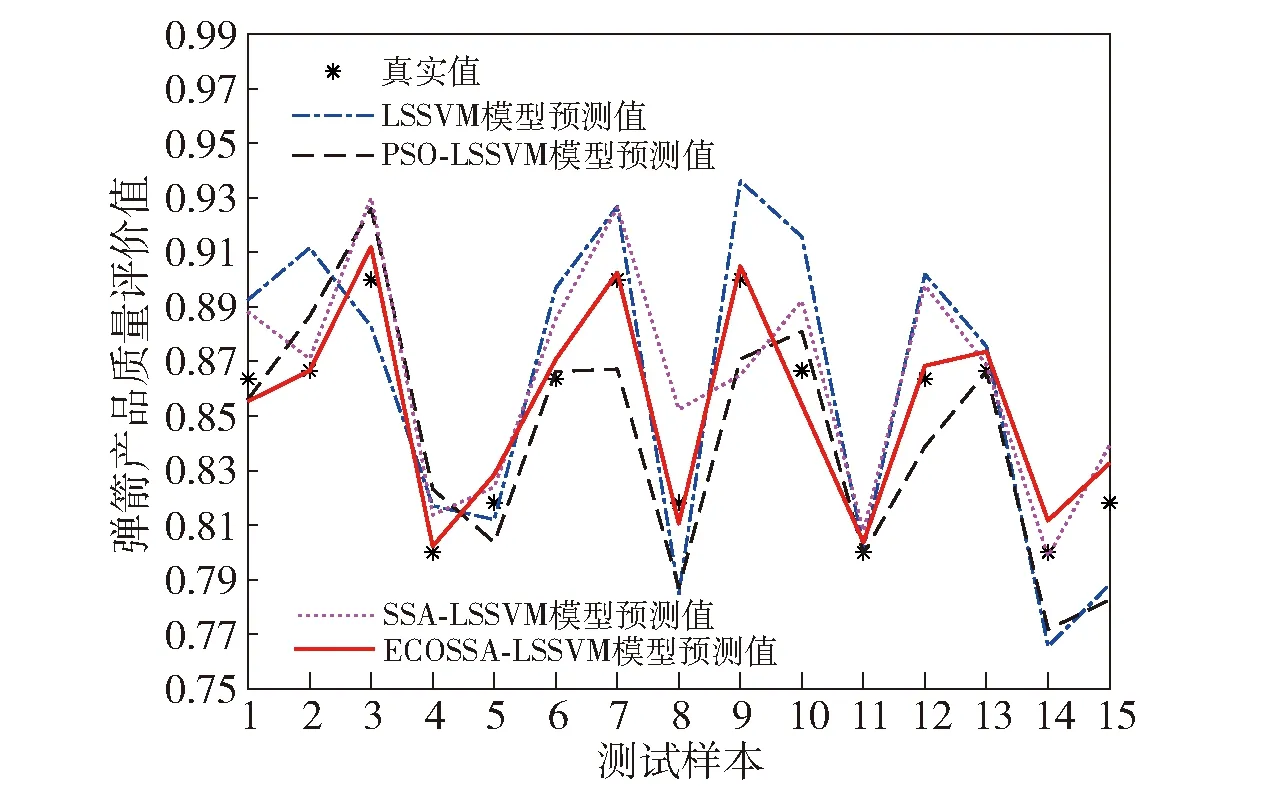

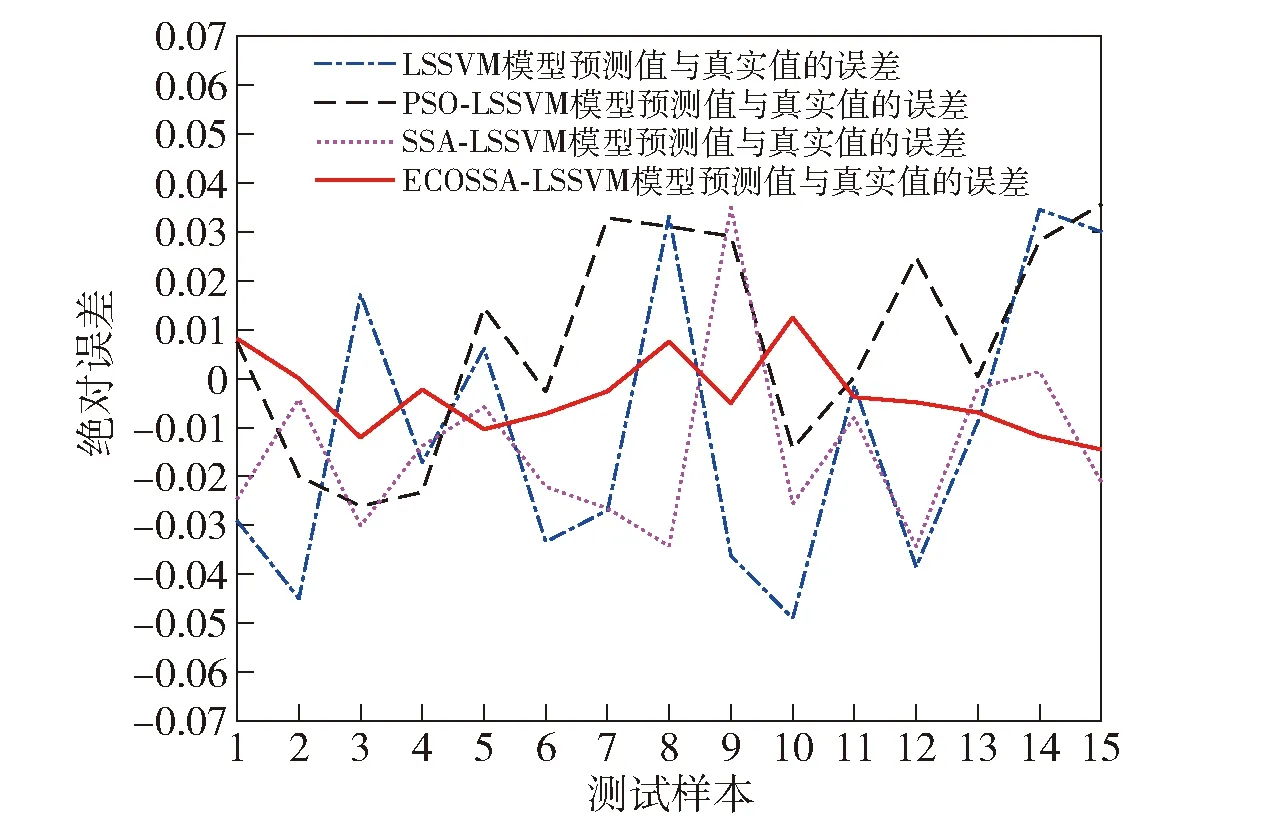

图4和图5所示为各模型预测结果的绝对误差及相对误差曲线图。从图4和图5中可以看出:传统的LSSVM模型误差最大,最大误差达到±5%;PSO-LSSVM与SSA-LSSVM模型的相对误差在±4%之间波动;本文设计的ECOSSA-LSSVM模型误差最小,控制在2%以内,且误差的波动范围比其他模型较小,表明本文设计的评估模型具有较好的泛化性与较强的鲁棒性。

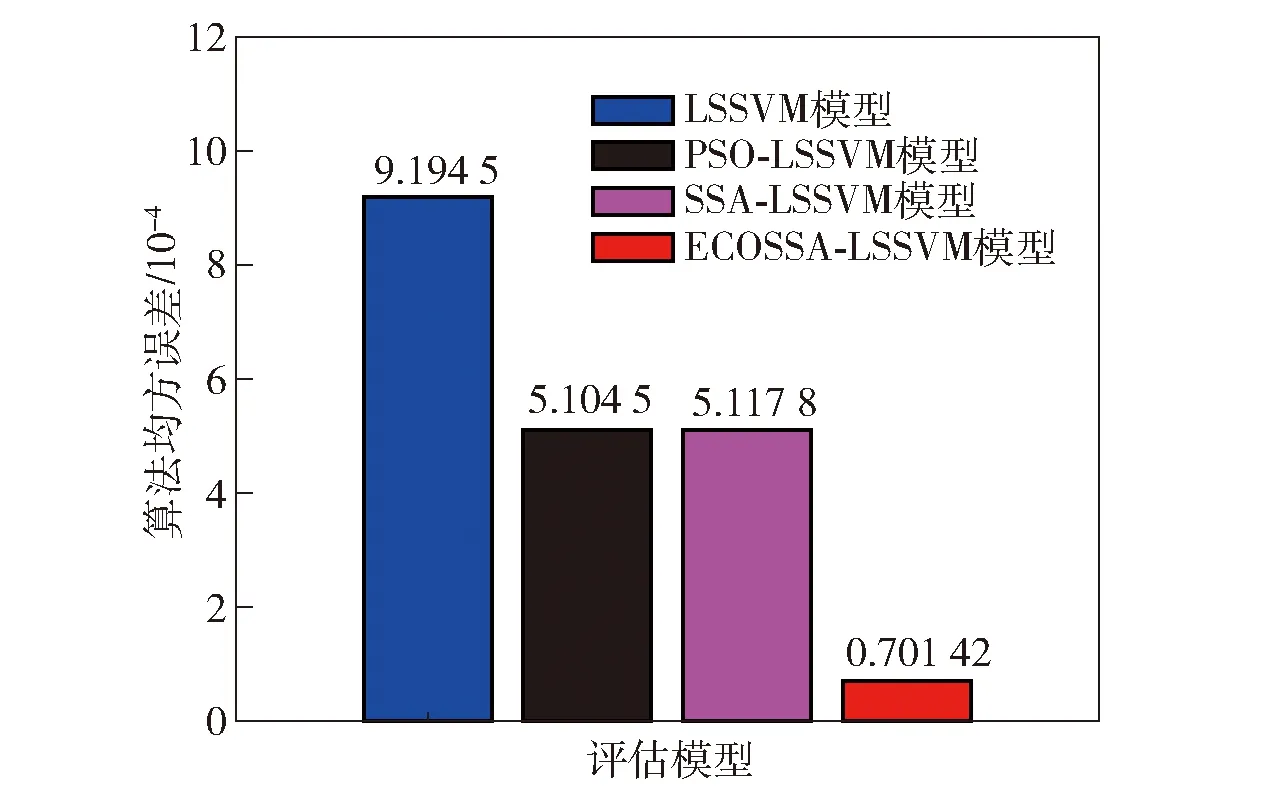

为更加科学、合理地验证所设计模型的稳定性,对各模型预测结果的均方误差进行计算,结果如图6所示。由图6可以看出,未经优化的LSSVM模型误差波动范围最大,均方误差为9.2×10;PSO算法和SSA算法优化后的LSSVM模型稳定性略好于传统LSSVM模型,均方误差约为5.1×10;ECOSSA算法优化的LSSVM模型预测结果的均方误差大大减小,仅为0.7×10,证明本文设计的评估模型的精度和稳定性更高,算法能够更好地找到全局最优解。

表4 算法预测结果对比Tab.4 Comparison of predicted results

图3 测试样本预测值与真实值对比Fig.3 Comparison chart of predicted value and true value of test sample

图4 绝对误差对比Fig.4 Comparison chart of absolute error values

图5 相对误差对比Fig.5 Comparison chart of relative errors

图6 均方误差对比图Fig.6 Comparison chart of mean square error

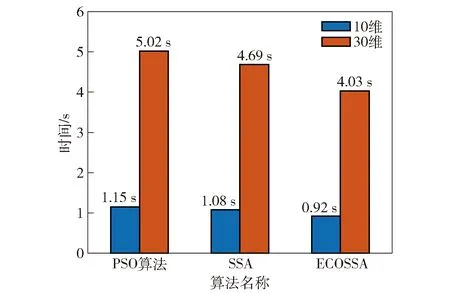

此外,为验证本文ECOSSA的运行速度,将PSO算法、SSA及ECOSSA分别在10维和30维的CEC2017测试函数上进行计算,独立运行10次并统计其平均运行时间,结果如图7所示。由图7可以看出:PSO算法、SSA及ECOSSA在10维函数上的平均运行时间分别为1.15 s、1.08 s和0.92 s,在30维函数上的平均运行时间分别为5.02 s、4.69 s和4.03 s;两组实验中ECOSSA算法的平均耗时均少于PSO算法和SSA,其中改进后的SSA运行时间与标准SSA对比,运行速度提升了15%左右,这归功于通过引入精英质心和反向学习机制,ECOSSA在寻优过程中能够更快地跳出局部最优,从而减少了算法运行时间。

图7 运行时间对比图Fig.7 Running time

4 结论

本文针对新型弹药质量评估中样本数量少、试验消耗大、未有效利用制造过程质量数据等问题,提出一种基于ECOSSA和LSSVM的新型弹药质量评估方法,通过建立弹药制造过程中关键质量特性过程能力指数与弹药发射成功率之间的关系,实现了基于弹药制造过程质量数据对弹药发射成功率的量化评估。得出主要结论如下:

1)引入精英质心的概念对SSA进行改进,能使领导者的位置更新有效利用上一代精英个体的有效信息,在此基础上构造精英个体的反向解空间,引导搜索过程向全局最优解逼近,有效避免陷入局部最优解,提高算法全局搜索性能及收敛速度。

2)通过选取某新型弹药产品相关样本数据对本文设计的ECOSSA-LSSVM模型进行有效性验证,并与LSSVM、PSO-LSSVM、SSA-LSSVM 3种模型进行对比分析。实验结果显示,ECOSSA-LSSVM模型将评估的平均误差控制在2%以内,算法运行时间与标准SSA算法对比,运行速度提升了15%左右。证明了本文提出的新型弹药质量评估模型可有效解决弹药产品小子样质量预测误差大的问题,在实践中具有很大的应用潜能。

3)对于不同类型的弹药产品,采用本文方法进行弹药质量评估模型构建时,选取的关键质量特性可能不同,但是评估模型构建过程和计算方法一致;与此同时,对于已经积累了大量靶试数据的非新型弹药产品,靶试成功率的先验概率可以由历史试验数据统计获得,Bayes估计结果将更准确,由此训练的评估模型和弹药质量评估结果也将更趋向于实际。