深水复杂地质下的钢围堰设计及施工技术

2022-06-09曾雄星方铁桥

曾雄星 方铁桥

(中交一公局第三工程有限公司,北京 101102)

0 引言

近年来,随着桥梁工程施工技术不断地发展,双壁钢围堰技术被越来越广泛地应用于桥梁工程水下桩基施工中。开州大桥钢围堰施工中,采用多种施工机械,先开挖沟槽,再整体拼装下放的工艺,克服了围堰处水下地质坚硬的难题;通过自制小挖斗,克服了钢护筒与围堰之间空间受限、清淤困难的难题;通过内支撑及相应补强措施、钢围堰应力监测等方式,确保了围堰整体稳定性及施工安全,提高了施工效率,节约了成本,经济和社会效益显著。

1 依托工程简介

1.1 工程概述

开州大桥跨越滨湖西路和汉丰湖。主桥采用单塔双索面斜拉桥,引桥为单跨预应力混凝土现浇箱梁,全桥跨径布置为35m+(95+110)m,桥梁全长250m。

索塔位于湖中,采用承台接群桩基础形式,单幅承台设置12 根直径2.2m,长27m 的桩基,共24 根。单幅承台长20.5m,宽15m,嵌入河床,为深埋式承台。

1.2 地质水文条件

围堰承台区域:在标高161.06~154.26m 范围内为砂夹卵石(7m),154.26~139.06m 范围内为粉质黏土(15m),往下为泥岩、砂岩。现场实际施工时,粉质黏土层硬度很高。

汉丰湖河床标高160m,承台底标高154.186m,常水位168.5m,受三峡库区蓄水影响,最高水位达173.5m,即该承台嵌入河床深度近6m,最高水深近14m,最大水位差近达20m。

2 钢围堰设计

主墩承台施工采用双壁钢围堰[1-2],钢围堰作为承台及墩身施工时的挡水结构,并作为承台施工的模板结构。

钢围堰壁体内轮廓尺寸较承台外轮廓尺寸外扩50mm,单套钢围堰分为3 个节段,底节高7.5m,重142.2t;中节高5.1m,重106.8t;顶节高7.5m,重141.8t。

3 施工工艺流程及操作要点

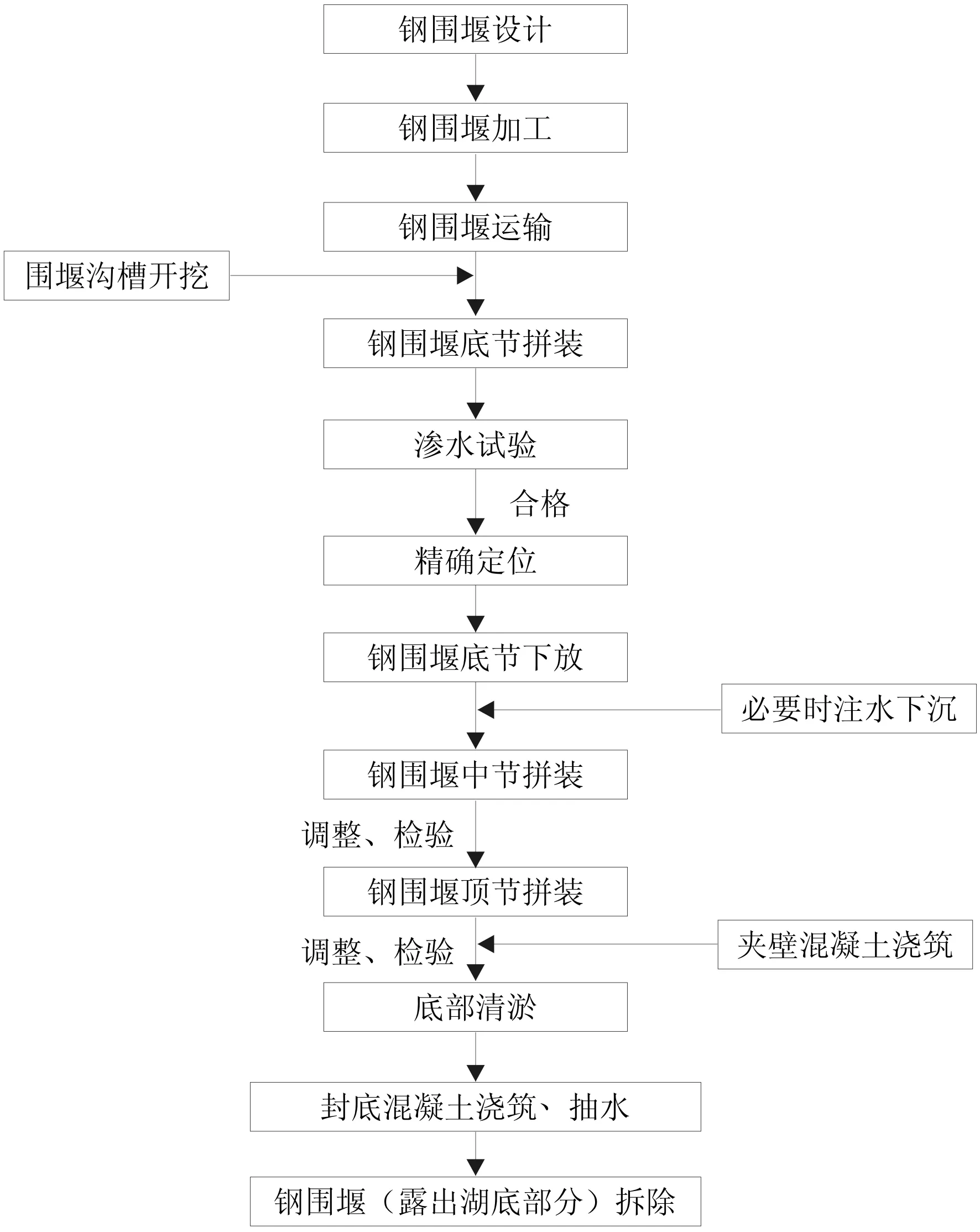

施工工艺流程图如图1 所示。

图1 钢围堰施工流程图

3.1 钢围堰加工制造

(1)根据起吊设备确定钢围堰拼装单元的划分,单层围堰分为10 个节段。

(2)钢围堰单元加工时,需严格保证围堰各部焊缝的焊接质量,并对围堰外壳进行水密性试验。试验时,采用煤油法进行检查。

(3)制造时,必须严格控制每块隔舱板在单元块中的位置。控制好该尺寸,既可保证结构尺寸,而且能保证以后上下节对接时,避免出现隔舱板错位导致无法对接的现象。

(4)在焊接过程中进行外观检查和测量,在焊接完工后同样要进行检验。

(5)围堰制造要放样准确,加工成型后,上下节围堰的竖肋及隔舱板严格对齐。同一节围堰各分块相邻水平环板必须严格对齐。上下节竖向角钢必须与水平环板焊牢。

3.2 钢围堰拼装

总体拼装方法:钢围堰壁体分块在加工厂制作,分块拼装。索塔桩基施工完成后,利用85t 履带吊逐跨拆除钻孔钢平台;利用栈桥钢管立柱和钻孔平台钢管立柱搭设拼装平台,拼装底节钢围堰,焊接导向装置;利用千斤顶下放底节壁体;钢围堰选择在风平浪静的气象条件下进行下放[3-4]。钢围堰整体拼装如图2 所示。

图2 钢围堰整体拼装

3.2.1 底节钢围堰拼装及下放

(1)开挖围堰沟槽。摸清围堰处的地质情况,选择合适的施工工艺至关重要。常用的有2 种方式:一是采用吸泥下沉工艺,即靠围堰自重、注水增重+泥浆泵清泥结合的方式;二是利用机械设备先挖出钢围堰沟槽后,再进行钢围堰拼装下放。

该工程围堰处地质为砂夹卵石层和粉质黏土层,该处粉质黏土层很硬,采用用先挖沟槽、再拼装下放围堰的工艺。采用伸缩臂抓斗、伸缩臂挖机、长臂挖机相结合的方式进行,如图3 所示。槽底距河床面深度约7m,挖机施工平台到槽底的深度约20m。

图3 多种挖机结合作业

(2)搭设拼装平台。钻孔桩施工完成之后,利用外圈钢管立柱和栈桥钢管搭设拼装平台。为保证围堰底节平整,在平台上设置钢垫块(钢板)进行找平,钢垫块顶面标高误差<5mm。

(3)设置导向装置。为保证围堰下放过程中,起平面位置准确,在围堰内侧壁上安装限位导向装置(对应导向位置的隔仓内和钢护筒做加强处理)。钢护筒可能存在倾斜,需提前测量钢护筒垂直度,并根据其垂直度适当调整导向装置尺寸,使导向装置与钢护筒接触面铅直。

(4)底节钢围堰拼装。①放样:以设定的围堰的中心轴线为基准,在平台面上放出围堰侧板的位置线,放样时按图纸尺寸放样;②抄垫:由于拼装平台的高低不平,设置钢垫板抄垫平钢围堰;③拼装:利用履带吊分块依次拼装底节钢围堰,拼装时,在内外壁制作三角支架,保证拼装侧板的稳定性和安全性;④焊缝检验:包括焊缝本身质量的检验和煤油渗透试验。煤油渗透试验步骤为:在焊缝一侧涂上石灰粉,另一侧涂上煤油,观察其渗透情况。如果渗至反面,则做出标记,将该处焊缝铲除,重新按规定复焊,但不能堆焊。

(5)围堰整体下放。钢围堰提升下放系统:采用8套60t 千斤顶作为动力,安装在承重架上,辅助进行钢围堰提升及下放作业。围堰下放要点为:底节围堰拼装完成后,检查下放结构各部分,受力满足要求后,把围堰提升一定高度(50cm 左右),拆除围堰范围内拼装平台,使底节围堰缓慢下放,围堰下放到水面。围堰下放过程中,确保围堰下放的同步性。

3.2.2 中节、顶节钢围堰拼装

底节节围堰下放完成并将围堰调整好位置后,拆除下放系统,分块对称拼装中节围堰壁体,再依次接高拼装顶节,并及时进行调整,确保钢围堰垂直度。上下节分层处,设置拼装及焊接操作平台。

3.2.3 钢围堰下沉及围堰内清淤

(1)钢围堰下沉:通过利用水泵往隔仓内注水增重的方式,使围堰下沉着床,特别注意要对称注水,防止围堰倾斜。

(2)围堰内清淤:利用长臂挖机和伸缩臂挖机结合的方式进行围堰内的清淤工作,清理到底后,潜水员用高压水枪和钢刷对钢围堰刃脚、护筒周边和基底进行认真清理,防止产生薄弱区,确保封底混凝土与桩基、围堰紧密结合。钢护筒间、钢护筒和围堰间空间受限,可以自制小挖斗,用于空间受限区域作业,如图4 所示。

图4 自制小挖斗清淤

(3)突发情况处理:该工程在底节围堰拼装下放后,桥址处遇大洪水,导致围堰沟槽内回淤,挖机无法对围堰沟槽区域进行清理,现场采用空压机气举反循环工艺,潜水员利用高压水枪配合处理。

3.2.4 夹壁混凝土浇筑

钢围堰精确定位并着床后,在隔仓内浇筑C25 混凝土。采用水下混凝土浇筑方式,对称浇筑,相邻隔仓混凝土浇筑高度高差控制在1m 左右。混凝土浇筑高度一般控制在和承台顶标高齐平。

3.2.5 钢围堰封底

浇筑顺序:从围堰一头往另一头赶,一次性浇筑到位。

要结合混凝土的流动半径计算布料点数量并布置好,及时追踪检测浇筑点位混凝土顶面标高,防止混凝土超高,影响后期承台施工,或欠方封底厚度不够,影响度洪安全及后期承台施工风险。在灌注封底混凝土的同时,要随时测量围堰内外水头差,并及时向外排水,使围堰内外水位基本保持一致。

多做混凝土试块,封底混凝土浇筑完后,把混凝土试块放到围堰内水中去,做同条件养护试块,以便精确掌握混凝土的强度。正常情况下,封底后7d 可进行抽水。

问题处理:如果出现了部分漏水现象,不要强行去堵、去引开,可以利用预留的20~30cm 高度做一个透水层,把水汇集到一个位置抽走。

3.2.6 钢围堰内支撑施工

内支撑可和围堰抽水时同时施做,每抽水一层,焊接一层内支撑。内支撑焊接时,一定要精确定位,保证钢管的中线与围檩的中线一致、水平。隔舱在内支撑相应位置要对应补强。

3.2.7 钢围堰抽水

封底混凝土达到设计强度后,关闭连通器,围堰内抽水。应根据内支撑施工情况抽水,直至围堰内水抽干。钢围堰抽水时,观察钢围堰壁体的变形情况,如发生异常,立即停止抽水。

夹壁内水位应根据实际水位进行调整,以围堰内外水头差一半为控制原则。

3.2.8 承台浇筑

抽水完成后,在围堰内侧安装扶梯,割除钢护筒及导向装置,清理桩头,绑扎钢筋,浇筑第一层承台(2.5m)混凝土。待第一层承台达到设计强度后,割除第一层内支撑,然后绑扎第二层承台钢筋,浇筑第二层承台(2.5m)混凝土。

3.2.9 钢围堰拆除

按照“分块切割、分块拆除、确保安全”的总体思路进行钢围堰拆除施工[5]。

钢围堰以承台顶面标高为基准,基准标高以上的部分分块切割拆除,分块切割的钢围堰壁板履带吊起吊。

3.2.10 钢围堰监测

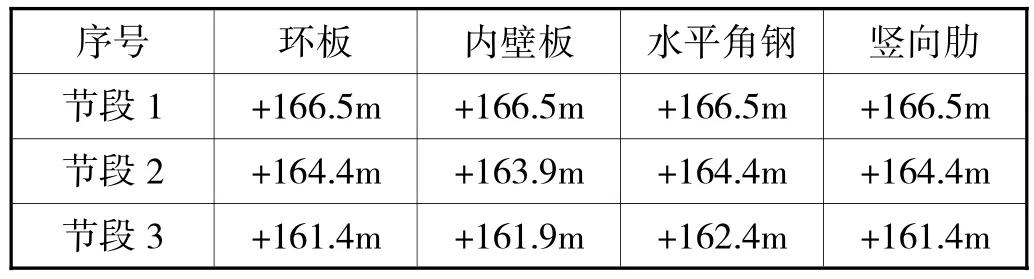

围堰监测在钢围堰施工中至关重要,尤其围堰抽水,承台施工期间。一是围堰顶围堰监测;二是围堰结构应力监测。围堰应力监测点如表1 所示。

表1 围堰应力监测点

4 现场施工条件改变时的应对措施

当现场实际水位与原设计水位工况发生改变时,要采取相应补强措施,并进行验算复核,切勿盲目施工。

该工程右幅钢围堰,原设计围堰抽水水位165m,现实际抽水水位173m,水位增加了8m,采取的加强措施有:(1)封底混凝土厚度由2m 调整到3.5m,要确保围堰抗浮稳定性满足要求;(2)提高夹壁混凝土高度和标号,增加夹壁混凝土抵抗应力能力;(3)增加一层钢管内支撑或增大内支撑钢管规格。

5 结束语

本文以开州大桥钢围堰工程为例,介绍了复杂地质下钢围堰的设计、施工技术及施工中突发情况下的处理措施,总结出了一套深水钢围堰施工技术。通过多种设备结合的方式,解决了水中清淤难题,通过围堰内支撑安装及围堰应力监测等方式,确保了围堰整体稳定性及承台施工期间的施工安全,创造了良好的经济和社会效益。