浅析轨道交通箱梁预制施工技术

2022-06-09于铭青

于铭青

(中铁十六局集团第二工程有限公司,天津 300162)

0 引言

相较于现浇梁施工,预制箱梁由于其生产工艺的标准化,具有集中生产、节约工期、施工环境要求较低等优势。合理建设规划梁场布局,不断优化预制箱梁施工工艺,对提高预制箱梁质量有着重要意义。本文结合金义东市域轨道交通工程预制箱梁,总结出一套完整成熟的轨道交通工程预制箱梁施工工艺,供参考借鉴。

1 预制箱梁工程概况

金义东市域轨道交通工程预制箱梁,属于轻轨大吨位预制箱梁,有着相应的设计结构形式及施工要求。

1.1 结构形式

(1)截面。单箱室箱梁,梁端顶板、底板、腹板局部向内侧加厚。

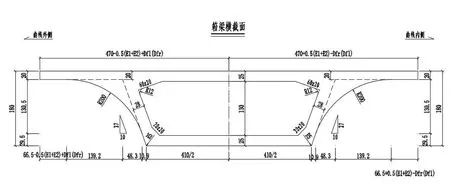

(2)结构主要尺寸。梁面宽9.4m,主梁横断面采用单箱室截面,梁高1.8m,对应顶板宽度的底宽分别为4.1m,顶板厚度为0.25~0.4m,腹板采用斜腹板,厚度为0.28~0.9m,底板厚度为0.25~0.5m。支座中心线距离梁端0.55m,单侧梁缝0.03m,梁体横断面结构见图1。

图1 梁体横断面图

1.2 曲线梁布置方法

按平分中矢、直腹曲面方式设计,位于曲线段时,图1 中梁体轮廓、预应力管道皆以右线中心为基准线,沿径向按照曲线要素进行相应调整,支座按曲线径向布置。

2 梁场规划布局

2.1 梁场选址

箱梁预制场地(简称梁场)选址本着保护生态环境、满足均衡生产需要、利于生产与现场管理以及交通便利,满足用电、用水需求,同时,通讯设施便利并坚持减少临时工程,减少用地的原则。精心合理规划梁场建设,在保证最高峰产能的情况下,节约成本,为项目创效。

本梁场选址于义亭镇镇前街与东黄线交叉口西北角处,占地面积约70 亩,梁场中心里程右JYDK40+917,线路穿越梁场,可实现跨墩龙门店直接提梁上桥,梁场承担预制任务303 孔,供应范围为整个标段。

2.2 梁场布局

(1)预制场布置需符合标准化指南的要求,道路及排水畅通。

(2)梁场设制梁区、存梁区、钢筋加工区(加工棚)和生活区等区域。其中制梁区钢筋设绑扎胎具4 座、制梁台座8 个。存梁区设存梁台座33 座,双层存梁,共计存梁66 孔,另设静载试验台座1 座,发梁台座2 座。

(3)梁场布局从钢筋制作及安装、模板安装、混凝土浇筑、养护、预初张拉、移梁等整体为流水线设计,方便施工。

梁场四周设置围挡,参照金华市轨道交通标准,采用双层加厚彩钢板,美观坚固。

2.3 地基处理

梁场区域内地质条件差,首先对梁场区域内荷塘采取清淤换填的处理措施,然后分层填筑石渣,碾压密实。其他所有区域换填1m 深的石渣,碾压密实。对区域内土方实行平衡倒运,实现统一高程,多余土方外运。

移梁通道承担着梁体移运的重任,要求地基承载力满足150kPa,硬化35cm 厚C25 混凝土,并在底层加设Φ12 的钢筋网片,网格25cm×25cm;制梁区地面要求地基承载力满足120kPa,硬化15cm 厚C25 混凝土,其他区域碾压平整后,硬化相应厚度的混凝土满足施工生产要求。

3 制梁、存梁台座设计与施工

3.1 制梁台座

制梁台座采用钻孔灌注桩基础,桩径100cm,桩顶进入承台15cm,桩基础入中风化岩≥210cm,桩底进入中风化岩层,桩顶浇筑C30 钢筋混凝土筏板基础。

制梁台座其他位置采用筏板基础,铺设30cm 碎石碾压密实,地基承载力>150kPa,制梁台座结构形式见图2。

图2 制梁台座结构图

3.2 存梁台座

存梁台座按双层存梁设计,由桩基、承台及垫石组成,桩基采用Φ100cm 钻孔灌注桩,桩顶进入承台15cm,桩基伸入中风化岩层≥285cm,桩顶浇筑C30 钢筋混凝土系梁和C50 垫石,为保证箱梁地面不受损伤,垫石顶部设置板式橡胶块,用以支撑箱梁,同时满足其他工序的作业空间。

4 箱梁预制施工要点及质量控制

4.1 钢筋工程施工要点

钢筋传统绑扎工艺为全部或部分在模板中直接绑扎,模板周转率低,影响生产速度,同时易造成模板污染。本梁场采用了在钢筋绑扎胎具上整体绑扎成型,利用吊具整体吊装入模,加快了施工生产速度,节约了成本。

(1)钢筋绑扎及起吊要求:钢筋骨架在胎具上整体绑扎完成,抽拔橡胶棒、支座板等预埋件安装完成后,采用网架结构形式的吊具移至模板,吊具满足刚度、强度要求,利用50t 龙门吊将绑扎好的整体式钢筋骨架吊至制梁台位,注意吊点均衡布置,防止钢筋在吊装过程中变形,吊具与钢筋骨架之间通过锁链连接,顶板部位吊点间距纵、横向不宜大于1.5m,底板纵、横向不宜大于2.0m。

(2)垫块合理布置,满足保护层要求,在易贴合模板位置加密垫块的设置,垫块的厚度要符合设计要求。

4.2 模板工程施工要点

(1)模板体系主要由底模、侧模、端模、内模和各种连接件等组成,满足刚度、强度、稳定性要求,以及结构尺寸、所有预埋件、预留孔定位准确的要求。

侧、底模板采用分段制造,中间部位为3m 长,两端为1.5m,单块模板沿竖向为整块钢板,在综合了安装强度后,尽量减少拼缝,同时不影响预拱度的设置。

侧模采用无上拉杆结构设计,由面板、横肋、侧模支架、调节支撑组成,侧模通过与底模螺栓连接,以及支撑体系与地基预埋件可靠连接,可以实现在底侧模固定不动的情况下,直接提梁,侧模安装时,考虑梁体压缩量的设置。

模板焊缝采用熔透焊,焊缝接缝严密,打磨平整,预留现场的接缝采用刨边对接,模板拼接完成后,满足接缝≤2mm,错台≤1mm,板面不平整度≤2mm/1m。面板与面板平接缝采用打磨抛光处理。

(2)内模采用液压系统,由行走结构、液压及支撑系统、模板系统组成,采取液压控制自动收缩。存放于固定的托架上,钢筋骨架及端模安装就位后,安装内模走形轨道,调整完毕后,将收起状态下的内模,通过卷扬机将内模拉入箱室,依靠油缸的驱动能使模板张开,其张开状态的外形尺寸与箱室内结构尺寸吻合,用顶板调平撑杆,按照标准尺寸将内模高度控制标准。再用内部螺旋撑杆将标准节的尺寸调整到位,保证腹板厚度。

4.3 混凝土工程施工要点

混凝土浇筑入模前,各项指标控制要求:含气量为2%~4%,坍落度45min 损失不大于10%,模板温度5~35℃,拌合物入模温度10~30℃。

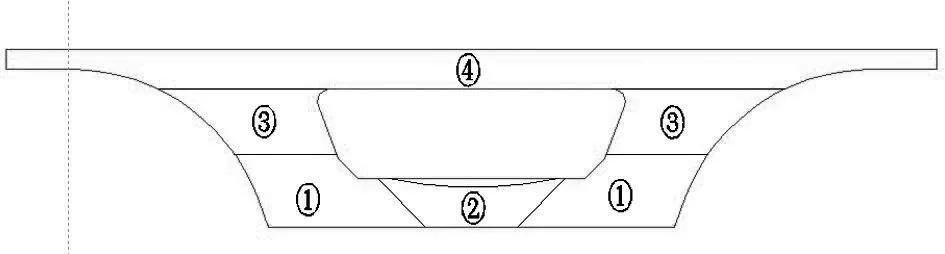

(1)混凝土的灌注。混凝土浇筑采用纵向水平分层,斜向分段的浇筑原则(混凝土坍落度控制在160~180mm),采用两台布料机置于梁体两端对称布料,首先采用砂浆或者润泵剂对泵管进行润滑,待布料机管口出现混凝土时,方可将布料机软管转入梁体仓内,开始浇筑,浇筑分层示意见图3。

图3 混凝土浇筑分层示意图

由图3 可知,首先,自两端浇筑①号块,每次浇筑30cm 厚,①号块两侧对称浇筑,跨中合拢后再次从梁端对称浇筑,浇筑到内模倒角以上5~10cm。再浇筑②号块,两端向跨中浇筑,30cm 一层,振捣时要插入①号块内,预留5cm 混凝土后补量,观察①号块是否坍落,若坍落回振①号块,再对称浇筑③号块,两端向跨中合拢,浇筑③号块时,注意观察②号块是否出现混凝土涌出,若涌出量大,停止浇筑③号块,等待混凝土流动性降低后再振,③号块浇筑到和内模平,③号块浇筑结束后,检查②号块,补足缺失的②号块混凝土,开始浇筑④号块(顶板),顶板面积大、方量较大(混凝土坍落度调整为180~200mm),浇筑从一段向另一段实行覆盖式分段浇筑,沿纵向每个1.5~2.0m 连续浇筑,顶板混凝土振捣以插入式振捣棒为主,整平提浆机辅助,人工收面紧随其后[1-3]。

浇筑控制时间:以30m 预制箱梁(156m3)为例,浇筑时间控制在6h 以内。

(2)混凝土收面。箱梁顶板表面易出现收缩裂纹,直接受混凝土质量与收面工艺影响。为了防止以上问题的出现,需严格控制混凝土坍落度,严禁加水现象,及时组织收面,以及在顶板混凝土初凝前安排足够的人力进行二次收面,保证混凝土表面平整和不产生裂纹。收面时注意吊装孔、梁面排水孔,以及连接端子等预埋的保护。

4.4 混凝土养生施工要点

箱梁的质量好坏,养护非常关键,传统人工养护费时、费力、费水,还很难达到理想效果。结合实际情况,本梁场采用自动喷淋养生系统。

当采用自然养生时,梁面应采用保水性能良好的材料覆盖,梁端加工覆盖整个梁端面的土工布或帆布,对梁端及箱内进行密闭养生,梁面及箱室内配套全自动喷淋设施,洒水次数以现场实际情况设置,以保持混凝土湿度为度。当气温低于5℃时,不得洒水,须在梁体表面喷涂养护剂,并辅以相应保温措施。当采用蒸汽养护时,严格按照标准执行。

4.5 预应力工程

4.5.1 预应力张拉

本梁场采用智能张拉系统,张拉前输入数据参数及相关项目信息。在千斤顶同步位移传感器,油泵安装压力传感器,张拉过程中计算机进行全程智能控制。

梁场生产初期,应至少对两孔梁的预应力进行孔道摩阻测试,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。

(1)张拉程序按三个阶段进行,分别为预张拉、初张拉、终张拉。当梁体混凝土强度达到设计强度的60%以上时,及时拆除端模、松开内模,将孔道内的杂物和积水清理干净后,在对应孔道内进行钢绞线穿束、张拉,从而有效控制梁体混凝土的早期裂纹。

(2)当梁体混凝土强度达到设计值的80%以上,拆除内模以后进行初张拉,初张拉完成以后,将梁体从制梁台座转入存梁台座,节省了制梁台座占用时间,提高了制梁台座利用率,加快了梁体生产进度。

(3)当梁体混凝土强度、弹模及龄期满足要求时,在存梁台座上进行终张拉,终张拉完成后30d,须对梁体上拱度进行测量。实测值不宜大于1.05 倍的设计值,否则应及时调整底模反拱,并合理调整梁场存梁时间。

4.5.2 孔道压浆

孔道压浆为特殊工序,对梁体质量有着重要的影响,为保证浆体的饱满度,采用真空辅助压浆工艺,同一管道压浆应连续进行,不得中断,为防止压浆过程中浆体串孔,压浆顺序为自下而上,压浆前将锚头区域用干拌砂浆封堵,并辅助以压浆罩密封,浆液自搅拌结束,至压入管道不得超过40min 间隔时间,管道压浆须在正常气温下进行,不得出现结冰现象。压浆时及压浆后3d 内,梁体及环境温度不得低于5℃。否则须在浆体内添加防冻剂并采取保温措施。

为防止张拉后梁体上拱过快,需在终张拉完成后48h 内进行压浆作业。

4.5.3 封锚

为防止锚具、锚垫板外露面以及外露钢绞线长时间暴露在空气中产生锈蚀,需在压浆完成后,及时对梁体进行封锚,封锚前检查锚穴凿毛情况符合要求,同时将锚穴内灰浆、杂质清理干净,并进行防水处理,绑扎封锚钢筋网片后,进行封锚混凝土浇筑施工,封锚混凝土采用C50 补偿收缩混凝土。

封锚混凝土拆模后及时养护,养护时间不小于7d,养护期满后,对新老混凝土之间的接缝处涂刷防水材料,防水材料需在混凝土干燥表面涂刷,涂刷质量满足规范要求。

5 梁体的吊装与存放

移梁时,梁体混凝土强度不应该小于设计强度的80%,并在预应力筋初张完成后进行。梁体压浆后移梁,浆体强度应符合设计要求,设计无要求时,场内移梁时应大于设计强度的80%。

压浆后,浆体强度未达到28d 强度要求(抗压≥50MPa、抗折≥10MPa),不得进行静载试验或运梁出场架设,封锚后移梁,须满足封锚混凝土不低于设计强度50%的要求。

本梁场采用550t 轮胎式移梁机实现场内箱梁的移运。移梁机吊具螺栓穿过梁的预留吊装孔,在下缘吊装孔处垫460mm×380mm×40mm 的钢垫板,保证垫板与梁顶下缘密贴且水平。将吊具螺母安装上紧后,将梁体缓慢提升至一定高度,检查梁体是否满足纵横向水平要求,以及升降制动是否正常工作,待检查完毕,一切正常后方可行走移梁,行至目标台座上方时,移梁机停止行走,将梁体缓慢落到存梁台座上后,卸下吊具移梁完成,二层存梁时,须特别注意活动垫石放置位置与固定垫石位置一致,保证梁体存放时结构受力满足要求。

6 结束语

本文通过对轨道交通工程梁场建设及预制箱梁各工序进行探讨、研究,从梁场选址布置、台座的设计与施工、钢筋整体吊装入模、模板安装、混凝土浇筑、梁体养生、预应力张拉、管道压浆、封锚、梁体吊装与存放等施工过程,介绍了整套轨道交通工程箱梁预制施工技术。其中,采用预应力智能张拉技术,提高了预应力张拉质量控制效果和施工效率,采用液压内模,整体支模、整体收缩、整体出模,其操作方便,安全可靠,节省材料,具有较好的应用前景。