燃油泵滑动轴承浮动特性影响因素分析

2022-06-09

(四川航天烽火伺服控制技术有限公司,四川 成都 610000)

引言

外啮合燃油齿轮泵具有结构简单、尺寸小、重量轻、制造维护方便、价格低廉、效率高、高功率重量比以及可靠性高等优点[1-3],被广泛应用在航空航天等领域当中。其缺点是齿轮轴始终承受不平衡径向力和啮合力的作用,引起齿轮轴磨损,承载能力下降;另一方面,通过引油孔引入滑动轴承背部的补偿压力在保证滑动轴承端面紧靠齿轮端面的同时,附加的倾覆力矩也作用在滑动轴承上,致使齿轮和滑动轴承局部处于干摩擦运行工况,从而产生偏磨现象,轴承磨损进一步加剧,长期运行会导致泄漏增加,容积效率下降。

近年来关于滑动轴承的研究主要针对滑动轴承动态平衡机理、齿轮端面润滑机理以及端面失效机理等进行分析,并获得了一定的研究成果。刘巍等[4]通过研究齿轮泵滑动轴承端面密封失效机理,得出主从动工作腔压力非对称分布产生的倾覆力矩是导致其失效的主要因素;杨永敏等[5]运用CFD手段分析了滑动轴承表面压力及其齿槽压力,建立了表面压力及其力矩的计算式,并且验证了其满足工程应用需求;李玉龙等[6]提出了一种旨在强化内动压效应的设计方法,提出的组合油楔具有更大的油膜力和剪切流量,提高了泵的容积效率;高宁等[7]通过将Reylonds润滑方程与影响矩阵相耦合,建立了考虑轴瓦弹性变形的滑动轴承弹流体润滑模型,并且采用AK-IS方法对其可靠性进行了分析,确立了不同因素对滑动轴承可靠性的影响程度。但是,针对卸荷槽、引油孔等与滑动轴承浮动特性密切相关的结构鲜有研究。因此,本研究通过分析滑动轴承的浮动机理,对卸荷槽、引油孔、负载压力、滑动轴承内孔直径等对滑动轴承浮动特性的影响大小进行理论及仿真分析,论证其相互影响特性,旨在为进一步优化燃油泵的性能设计做参考。

1 滑动轴承浮动原理

1.1 径向力分析

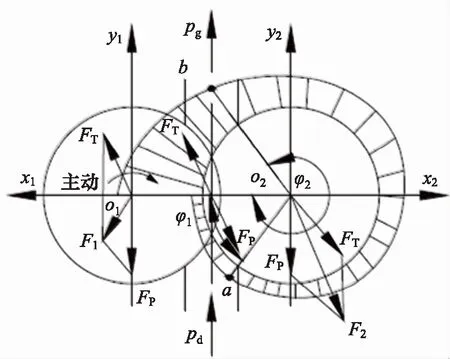

齿轮轴上的支反力(径向力)主要由两部分组成:沿齿轮圆周液体压力产生的径向力Fp和齿轮啮合时产生的啮合径向力FT,如图1和图2所示。

图1 齿轮圆周压力分布Fig.1 Pressure distribution of gear circumferential

齿轮圆周压力分布如图1所示,分为低压区φ1、过渡区(φ2-φ1)以及高压区(2π-φ2)。液体产生的作用在x和y轴上的总压力Fpx,Fpy以及由液压力产生的总径向力Fp分别为:

(1)

齿轮圆周压力近似分布如图2所示。由图中曲线ab与节圆间连线的长度逐渐增加可知,齿轮腔由低压腔到高压腔的压力基本呈线性变化的趋势。

图2 齿轮圆周压力近似分布Fig.2 Approximate pressure distribution of gear circumferential

(2)

齿轮啮合产生的作用在主动齿轮和从动齿轮啮合点上的啮合力以及在x,y轴上的分力分别如式(2)所示。则由液体和齿轮啮合产生的总径向力F为:

F=Fp+FT

(3)

式中,B——齿宽,m

Ra—— 齿顶圆半径,m

Δp—— 高低压腔压差,Δp=pg-pd,Pa

φ1—— 低压腔包角,rad

2π-φ2—— 高压腔包角,rad

Fpx,Fpy,Fp—— 作用在x和y轴上的总压力以及由液压力产生的总径向力,N;

Rj—— 啮合力与主从动齿轮中心o1和o2之间的垂直距离,m

R—— 节圆半径,m

α—— 齿轮啮合角,rad

M1,M2—— 分别作用在主、从动齿轮上的扭力矩,N·m

FT1x,FT2x,FT1y,FT2y,FT—— 由齿轮啮合产生的分别作用在主从动齿轮x轴和y轴的作用力以及总啮合力,N

F—— 液体和齿轮啮合产生的总径向力,N

1.2 滑动轴承端面受力分析

1) 滑动轴承齿轮侧端面上的力

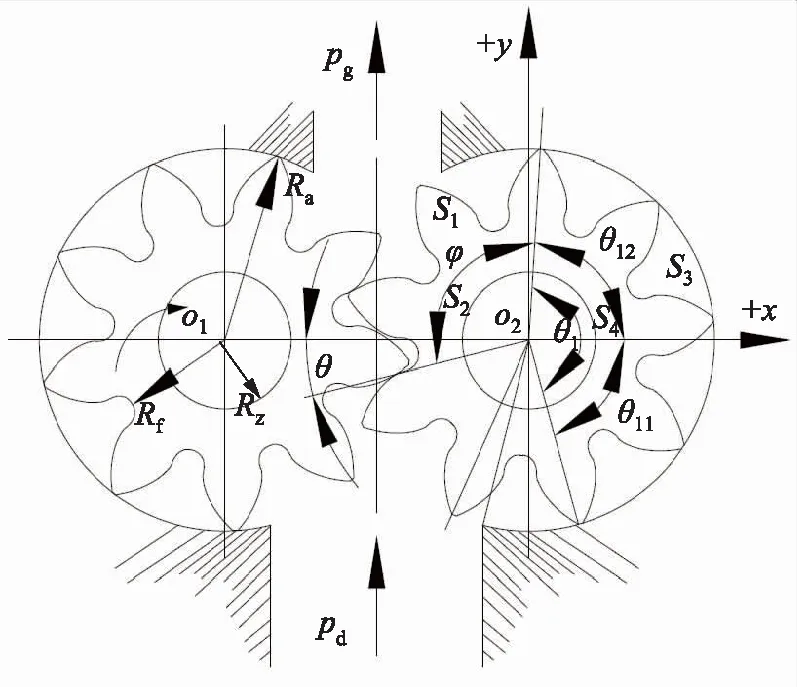

由图3可知,根据燃油齿轮泵滑动轴承齿轮侧端面上的受力特点,可将其分成2个区域,分别为高压区和过渡区,各区对应的角度分别为φ和θ1。每个区包含齿顶圆半径Ra到齿根圆半径Rf,齿根圆半径Rf到齿轮轴半径Rz2个扇形区域[5],高压区和过渡区共同构成4个扇形区域S1,S2,S3和S4。

图3 滑动轴承齿轮侧端面受力分布Fig.3 Force distribution on end face of sliding bearing gear

φ由穿过圆心o2与高压区第一密封齿齿顶中心点连线和穿过圆心o2与两啮合齿轮啮合点连线夹角构成;θ1由穿过圆心o2与高压区第一密封齿齿顶中心连线和穿过圆心o2与低压区第一密封齿齿顶中心点连线夹角组成。齿轮圆周压力分布曲线展开情况如图4所示,可认为是线性变化。

根据分析可知作用在滑动轴承齿轮侧端面上各部分的压力为:

图4 齿轮圆周压力分布曲线展开图Fig.4 Expaded diagram of gear circumferential pressure distribution curve

(4)

产生的总压力为:

FS=FS1+FS2+FS3+FS4

(5)

由式(5)可知,总压力与其高低压腔包角、齿顶齿根圆半径的大小息息相关。

2) 滑动轴承齿轮侧端面上力产生的力矩及其作用点

滑动轴承齿轮侧端面受力在轴上产生的力矩和作用点[8]分别如式(6)和式(7)所示。

(6)

(7)

式中,FS1—— 作用在区域S1的作用力,N

FS2—— 作用在区域S2的作用力,N

FS3—— 作用在区域S3的作用力,N

FS4—— 作用在区域S4的作用力,N

Mx—— 作用力在滑动轴承x轴上产生的力矩,N·m

My—— 作用力在滑动轴承y轴上产生的力矩,N·m,

x,y—— 作用力在滑动轴承上的力矩中心,m

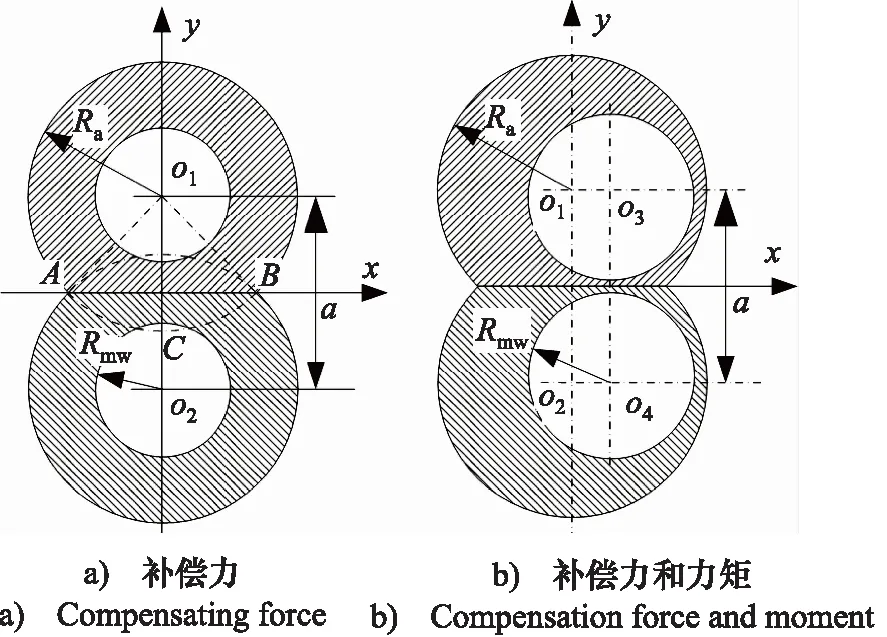

3) 滑动轴承远离齿轮侧端面引入的补偿压力

燃油齿轮泵滑动轴承背面引入了补偿压力,当齿轮泵运转时,背面特定补偿结构中充满压力,压力将滑动轴承推向齿轮侧,使其紧靠在齿轮的端面,从而保证较小的端面间隙,负载压力波动时,齿轮泵的滑动轴承跟随波动,但始终紧靠在齿轮泵啮合齿轮组的端面,从而维持泵的容积效率不因端面磨损而降低。背面压力补偿结构形式多种多样,主要结构如图5所示,其中图5a只针对滑动轴承上的力进行补偿,图5b同时针对力和力矩进行补偿,保证滑动轴承维持在合适的位置。当压力不大时,两种基本结构均能够满足实际工程应用。目前,采用结构形式图5b的较图5a多,能够更好地适应各种不同的工况。

图5 压力补偿结构Fig.5 Pressure compensation structure

2 计算流体力学仿真分析方法

2.1 分析原理

流体流动过程受质量守恒、动量守恒和能量守恒3个方程的约束。计算流体动力学CFD(Computa-tional Fluid Dynamics)通过将时间和空间域上连续的物理量的场,比如流量场、压力场用一系列的有限个离散点上的变量值的集合来替代,通过一定的原则和方式建立起关于这些离散点上场变量之间关系的代数方程组,然后求解代数方程组获得场变量近似值。

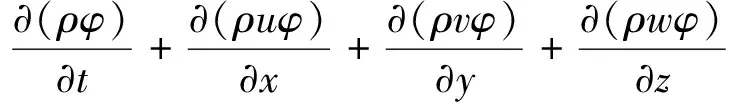

控制方程的通用形式可以表示为:

(8)

其展开形式为:

(9)

式中,φ—— 通用变量,可以代表u,v,w,T等求解变量

Γ—— 广义扩散系数

S—— 广义源项

式(8)中各项依次为瞬态项(transient term)、对流项(convective term)、扩散项(diffusive term)和源项(source term)。对于3个控制方程,φ,Γ和S的形式如表1所示。

2.2 求解过程

CFD的求解过程如图6所示,首先通过燃油泵的具体结构,在保证不影响功能的前提下,对结构进行适当的简化,根据实际工况获取三大控制方程。在确定控制方程边界以后,运用合适的有限元离散方法对模型进行离散化处理。然后,给定合理的离散初始化条件和边界条件,最后求解方程,收敛后对结果进行分析,改进设计。

图6 CFD求解过程Fig.6 CFD solution process

3 仿真分析

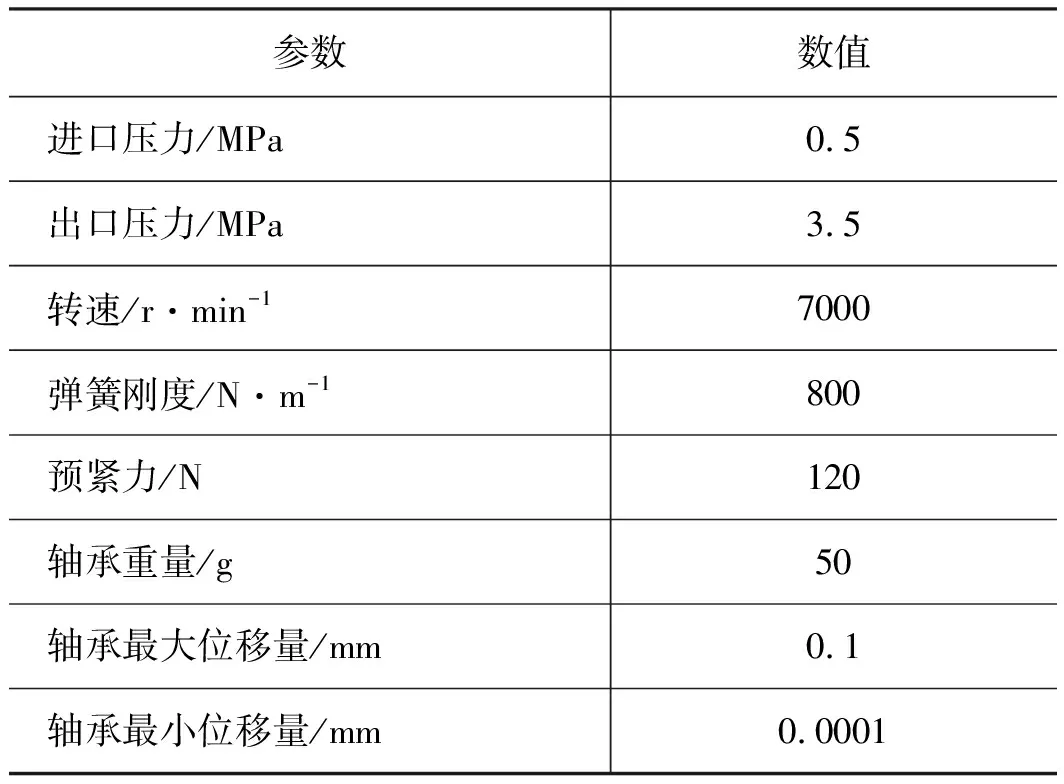

关键仿真参数设置如表2所示,为初始化参数,当对出口压力进行分析时,其值发生变化。

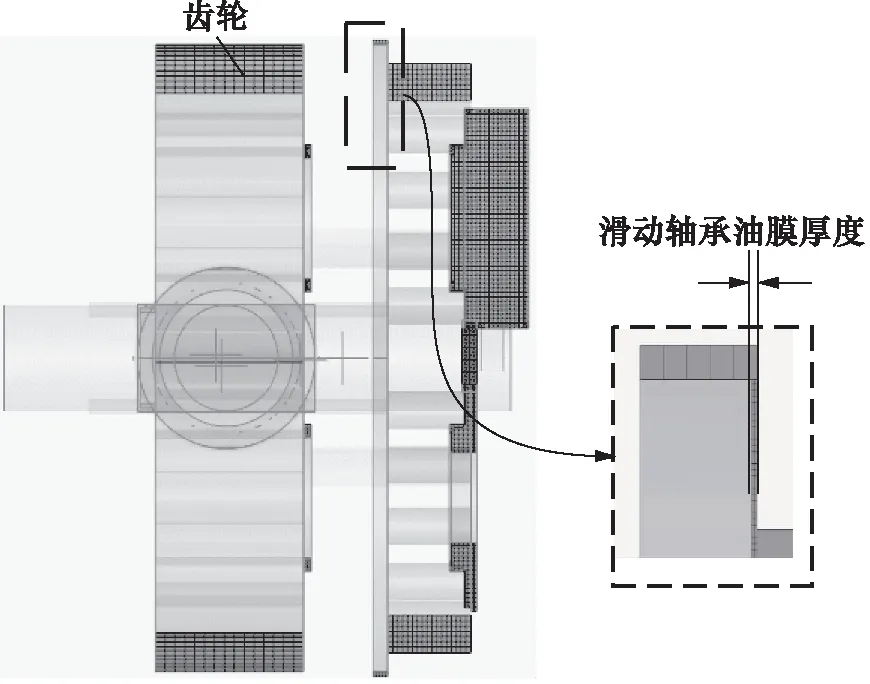

为获取滑动轴承的浮动特性,需要针对燃油泵的端面间隙做特殊处理,本研究通过适当的方式将滑动轴承当作液压阀的阀芯来处理,端面间隙流体当作阀芯阀腔流体来处理,这样,端面间隙流体的压缩或扩张量可以近似看作滑动轴承的位移量。

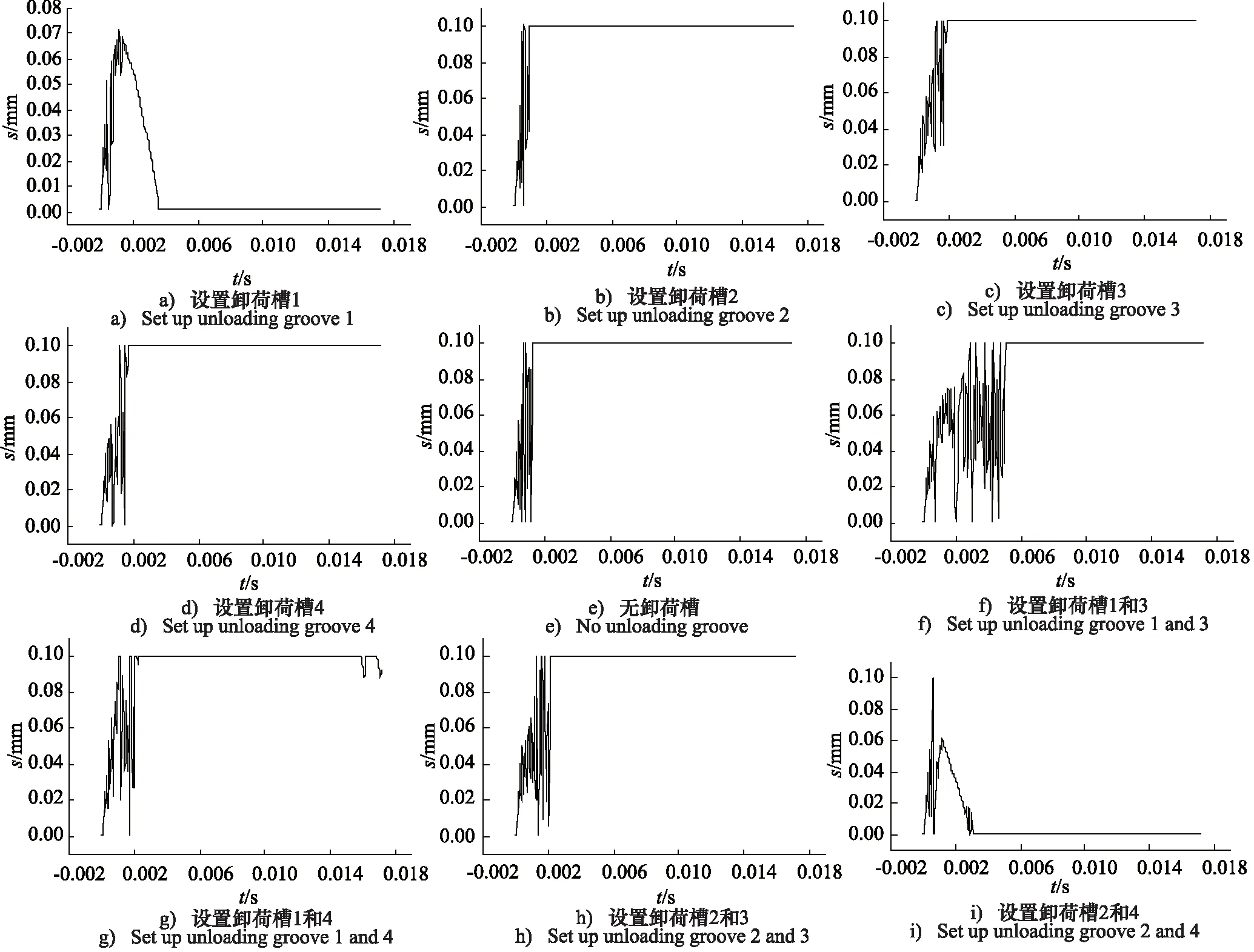

3.1 卸荷槽的影响

卸荷槽主要用于卸载燃油泵困油腔中的压力油。本研究总共针对9种卸荷槽的设置进行分析,主要包括设置卸荷槽1、设置卸荷槽2、设置卸荷槽3、设置卸荷槽4、无卸荷槽、设置卸荷槽1和3、设置卸荷槽1和4、设置卸荷槽2和3以及设置卸荷槽2和4,卸荷槽的设置如图8所示[9-12]。

表2 仿真主要参数Tab.2 Main parameters of simulation

图7 滑动轴承浮动模型Fig.7 Sliding bearing floating model

图8 卸荷槽设置Fig.8 Unloading solt setting

对设置的9种卸荷槽并进行分析,结果如图9所示。设置卸荷槽1、设置卸荷槽2和4等2种情况下,滑动轴承的位移量为0.001 mm; 设置卸荷槽2、设置卸荷槽3、设置卸荷槽4、无卸荷槽、设置卸荷槽1和3、设置卸荷槽1和4、设置卸荷槽2和3等7种情况下,滑动轴承稳定后的位移量为0.1 mm。分析可知,9种卸荷槽设置方案中的7种滑动轴承端面远离齿轮端面,占比高达78%,2种滑动轴承端面紧贴在齿轮端面,占比仅为22%。因此,卸荷槽是否设置、设置的位置和数量对滑动轴承的浮动特性虽然具有一定的影响,但影响较小,不是主要的影响因素。图中,纵坐标为滑动轴承位移量s,横坐标为运动时间t。

图9 9种卸荷槽下滑动轴承的浮动位移Fig.9 Floating displacement of sliding bearing under 9 kinds of unloading grooves

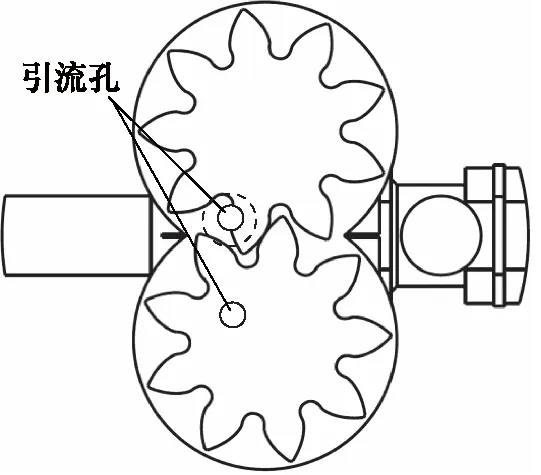

3.2 引油孔大小的影响

引油孔用于将高压腔的高压油引入滑动轴承补偿侧,补偿齿轮腔高压油作用在滑动轴承上的倾覆力矩,另一方面与齿轮腔压力形成制约关系,用于补偿滑动轴承的磨损位移量。引油孔的位置如图10所示,位于高压腔出油侧靠近齿根部分[12-14]。

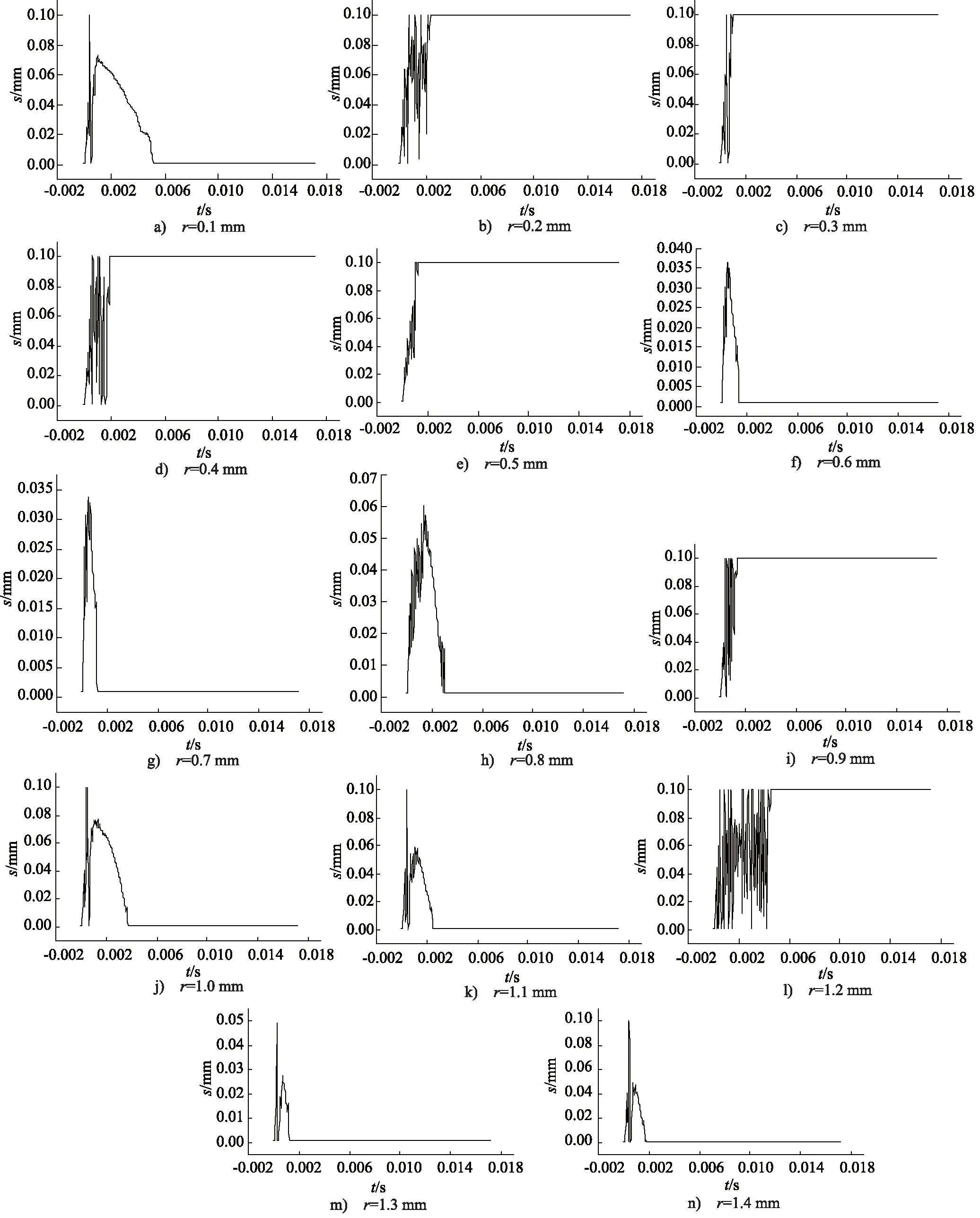

本研究所更改引油孔为图10中由虚线框所包含的引油孔,对称侧的引油孔不做更改。引油孔的半径分别设置为0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 0.7, 0.8, 0.9, 1.0, 1.1, 1.2, 1.3,1.4 mm。引油孔中心点的坐标位置保持不变。

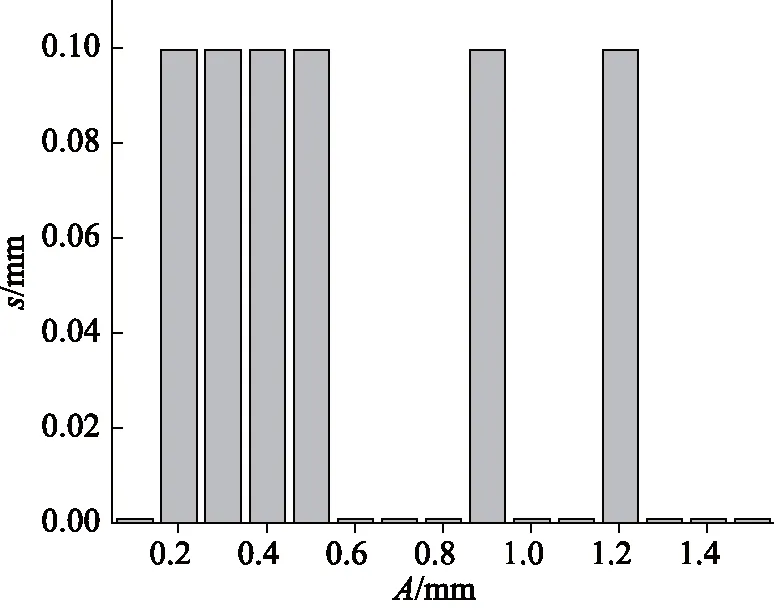

引油孔大小对滑动轴承浮动特性的影响如图11所示,其中在引油孔半径r为0.1, 0.6,0.7,0.8,1.0,1.1, 1.3,1.4 mm条件下,滑动轴承稳定后的浮动量为0.001 mm;在引油孔半径为0.2, 0.3, 0.4, 0.5, 0.9,1.2 mm的情况下,滑动轴承稳定后的浮动量为0.1 mm。分析可知,排除0.1,0.9,1.2 mm等3个引油孔后,当引油孔孔径小于0.5 mm时,滑动轴承端面远离齿轮端面,大于0.5 mm 时,滑动轴承端面紧贴齿轮端面。由此可见,引油孔大小对滑动轴承浮动特性影响巨大,为使燃油泵维持较高的容积效率,引油孔半径应大于0.5 mm,以获取适宜的端面间隙。

图10 引油孔大小Fig.10 Drainage hole size

图11 引油孔大小对滑动轴承浮动特性的影响Fig.11 Influence of drainage hole size on floating characteristics of sliding bearings

不同引油孔大小条件下滑动轴承的浮动量如图12所示,排除偶发因素及考虑滑动轴承的浮动补偿理论,并且考虑引油孔大小对加工经济性的影响和引油孔阻尼对燃油泵系统的影响,引油孔半径的大小应选择在0.6~1.2 mm之间较为合适,此时滑动轴承端面贴近齿轮端面,端面泄漏量低,容积效率较高。图中横坐标为引流孔大小,纵坐标为滑动轴承位移。

图12 不同引油孔大小条件下滑动轴承浮动量分布Fig.12 Distribution of floating amount of sliding bearing under different drainage hole size

3.3 引油孔位置的影响

引油孔的位置设置如图13所示。距齿轮泵中心的距离设置为x为5.0, 5.5, 6.0, 6.5, 7.0, 7.5, 8.0, 8.5, 9.0 mm。其大小保持不变,在y轴方向上的位置保持不变,只沿着x轴方向变化。如图14所示,引油孔位移为5.0, 5.5, 6.0 mm时,轴承浮动量为0.1 mm;引油孔位移为6.5, 7.0, 7.5 mm时,轴承浮动量为0.001 mm;引油孔位移量为8.0, 8.5, 9.0 mm 时,引油孔位移量分别为0.001, 0.100, 0.001 mm。

图13 引油孔位置设置Fig.13 Drainage hole position setting

由此可知,引油孔的位移对滑动轴承的浮动具有十分明显的影响,引油孔位于齿顶圆与齿根圆之间时,引入了高压油,使滑动轴承端面紧贴齿轮端面;引油孔位于齿根圆与齿轮轴外径之间时,引入的补偿压力不足以补偿液压力作用在滑动轴承端面上的力,滑动轴承端面远离齿轮端面。如图15所示,引油孔的位置对滑动轴承的浮动量影响呈两端大中间小的趋势,为使容积效率提升,引油孔的位置不宜靠近齿顶圆附近,也不宜靠近齿根圆附近,而位于节圆附近较为合适。图中横坐标为引流孔位移,纵坐标为滑动轴承位移。

3.4 滑动轴承内孔直径

滑动轴承内孔半径选取R为3.2, 3.6, 3.8, 4.0, 4.2, 4.4 mm,其中在3.2, 3.6,4.0, 4.2 mm时,滑动轴承浮动量为0.1 mm;3.8 mm和4.4 mm时,浮动量为0.001 mm。可以看出,总体上来讲,滑动轴承内孔直径较引油孔的大小和位移对滑动轴承浮动量的影响要微弱一些,经验设计基本能够满足要求。

图14 引油孔位置对滑动轴承浮动量的影响Fig.14 Influence of position of drainage hole on floating amount of sliding bearing

3.5 负载压力的影响

负载压力对滑动轴承浮动特性的影响[15]主要考虑了以下10个点:p为1.0, 1.5, 2.0, 2.5, 3.0, 3.5,4.0, 4.5, 5.0. 6.0 MPa。其中在负载压力为1.0, 1.5, 2.0, 2.5, 3.0, 5.0 MPa时,滑动轴承浮动量为0.001 mm;在3.5, 4.0, 6.0 MPa时,滑动轴承的浮动量为0.1 mm。其中,在负载压力为4.5 MPa时,滑动轴承一直处于浮动状态,没有达到稳定值。总体上来讲,浮动量为0.001, 0.100 mm 与一直处于浮动状态的比例为6∶2∶1。随着负载压力的增大,端面间隙油膜压力也不断增加,导致间隙跟随增大。可见,负载压力在卸荷槽及引油孔一定的情况下,对滑动轴承的浮动具有一定的影响。

图15 不同引油孔位移下滑动轴承浮动量分布Fig.15 Distribution of floating amount of sliding bearing under different drainage hole displacements

4 结论

(1) 分析了滑动轴承的受力情况,得到了力、力矩和力矩中心点的表达式,为滑动轴承背部补偿结构的优化设计提供了理论参考;

图16 滑动轴承内孔半径对滑动轴承浮动量的影响Fig.16 Influence of inner hole radius of sliding bearing on floating amount of sliding bearing

(2) 卸荷槽及滑动轴承内孔直径在不同配置条件下对滑动轴承的浮动特性影响较小,可以不作为重点关注的对象;

(3) 考虑加工及力平衡特性,引油孔的位置不宜靠近齿顶圆附近,也不宜靠近齿根圆附近,而位于节圆附近较为合适,且半径大小位于0.6~1.2 mm之间。