5 MW 级超临界二氧化碳锅炉启动过程中气冷壁堵塞原因分析与对策

2022-06-09白文刚李红智宋晓辉高景辉王红雨孟颖琪

王 林,白文刚,李红智,刘 岗,宋晓辉,高景辉,王红雨,孟颖琪

(西安热工研究院有限公司,陕西 西安 710054)

现代火力发电厂以水蒸气为工质,基于理想气体朗肯循环设计电力生产工艺[1]。提高蒸汽参数、增加再热次数、回收烟气余热等均可有效提高火电机组发电效率[2-3]。目前,我国1 000 MW 二次再热高效燃煤机组选用32 MPa/610 ℃/620 ℃的蒸汽参数,机组效率最高可达48%[4-5]。然而,受限于管材强度与材料耐温极限,锅炉蒸汽参数不能无限提高。考虑到受热面制造成本与发电系统复杂程度,再热次数也不宜超过2 次[6-9]。因此,若材料技术无突破性进展,当前火电机组效率很难进一步提升。

超临界二氧化碳(S-CO2)具有黏度小、能量密度大、换热效率高等优点[10],基于布雷顿循环构建的S-CO2循环发电系统理论发电效率可超过50%[11-12],被视为未来最具潜力的新型发电技术之一。

当前世界范围内MW 级S-CO2锅炉尚无工程投产先例,相关启动调试经验处于空白状态[13-15]。西安热工研究院有限公司(西安热工院)5 MW 级S-CO2循环发电试验台在锅炉首次点火时,因CO2的特殊物性,出现了气冷壁内工质液化堵塞问题,致使工质流动受阻,金属壁温蹿升剧烈,锅炉无法正常启动。本文结合现场情况进行了细致分析,并给出了针对性的解决方案。经调试调整后,锅炉点火启动正常,金属壁温升速合理,相关经验对后续S-CO2机组的建设运行具有重要的指导示范意义。

1 机组概况

西安热工院5 MW 级S-CO2循环发电综合试验平台主要由S-CO2锅炉,压缩机,高、低温回热器,预冷器,高压透平发电机组,低压透平发电机组组成。CO2在循环过程中始终处于其临界点(7.38 MPa/304.13K)之上。

1.1 工艺流程

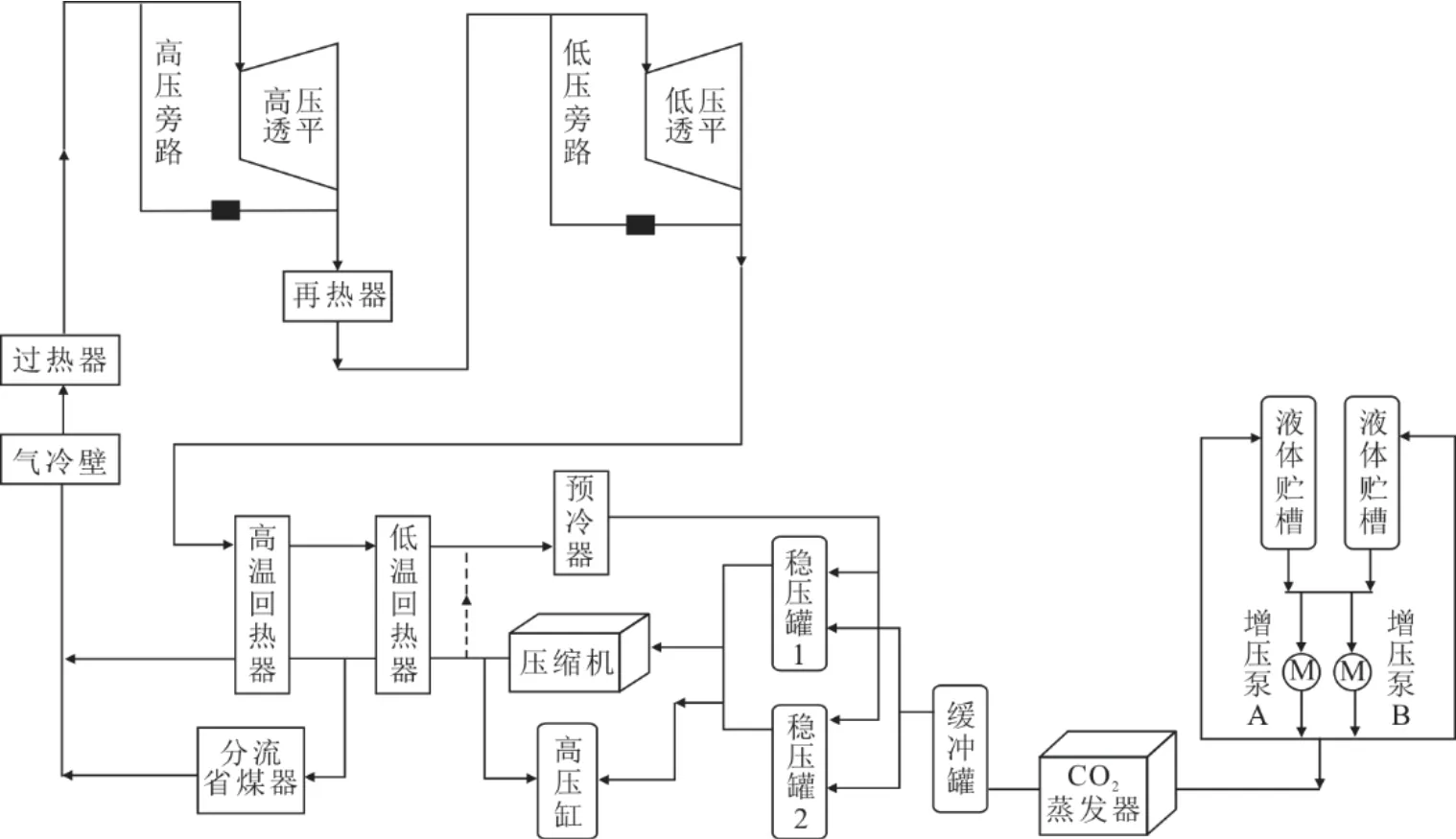

该试验台的发电工艺如下:稳压罐内的CO2工质进入压缩机后,被升压至21.5 MPa 左右,然后依次进入低温回热器、高温回热器,与低压透平的排气进行换热;换热后的CO2进入锅炉气冷壁、过热器,被加热到600 ℃,CO2主气进入高压透平做功,带动发电机组发电;做功后的CO2进入锅炉再热器,重新被加热到600 ℃,随后进入低压透平做功发电;低压透平的排气依次进入高温回热器、低温回热器,去加热压缩机供往锅炉的进气;低温回热器出口的CO2进入预冷器被冷却到35 ℃后重新回到稳压罐,从而完成1 个循环。整个试验机组的系统构成如图1 所示。

图1 西安热工院5 MW 级S-CO2 循环发电试验系统构成Fig.1 Composition of the 5 MW-level S-CO2 cycle power generation test system designed by Xi’an Thermal Power Research Institute Co.,Ltd.(TPRI)

1.2 设备简介

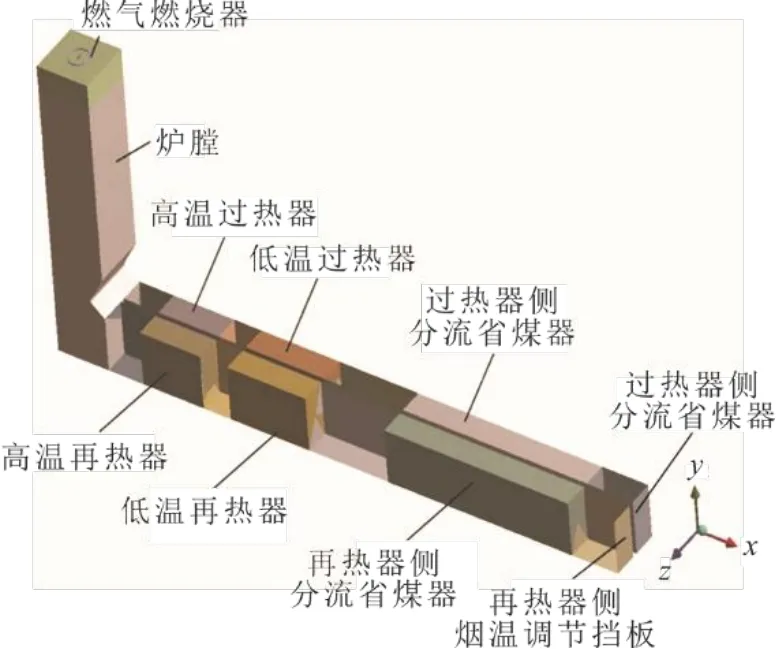

试验机组选用由西安热工院和哈尔滨锅炉厂有限责任公司(哈尔滨锅炉厂)联合研制的新型S-CO2锅炉。该锅炉采用全钢构架、悬吊式单炉膛、一次中间再热、水平双烟道设计,整体呈L 型布置。燃烧器为顶置单只低NOx燃烧器,以下冲方式组织燃烧,设计燃料为天然气。燃烧器入口助燃风为空气与再循环烟气的混合物。烟风系统包括1 台离心式引风机、1 台离心式送风机、1 台烟气再循环风机以及1 台四仓室串联的管式空气预热器。锅炉受热面系统包括垂直下降膜式气冷壁,高、低温过热器,高、低温再热器及分流省煤器等。锅炉总体布局如图2 所示,主要设计参数见表1[16]。

图2 西安热工院5 MW 级S-CO2 锅炉整体布局Fig.2 Overall layout of the 5 MW-level S-CO2 boiler in TPRI

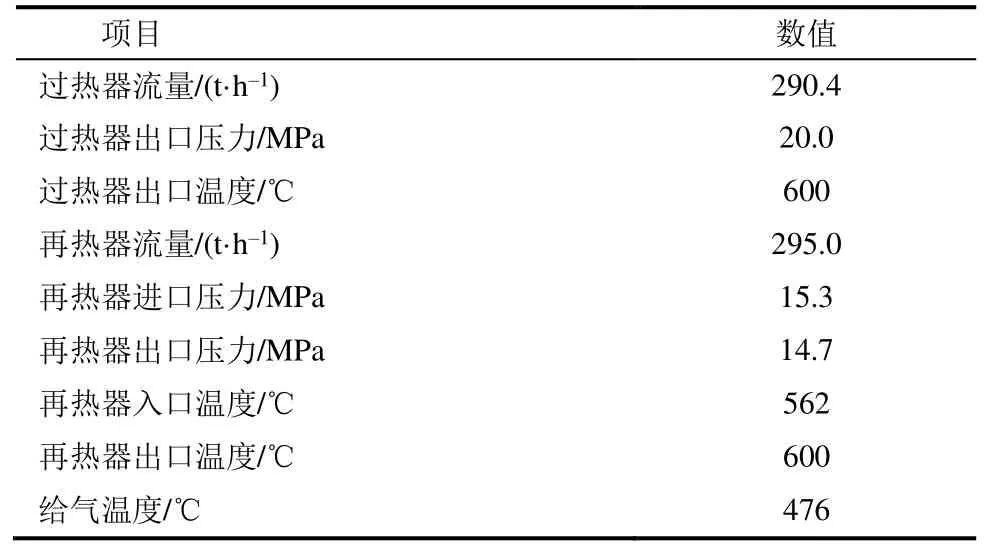

表1 西安热工院5 MW 级S-CO2 锅炉主要设计参数Tab.1 Main design parameters of the 5 MW-level S-CO2 boiler in TPRI

机侧的供气自上而下进入锅炉,工质流程分为2 部分。

分流省煤器流量约为主路流量的10%,与高温回热器并联,工质源于高压回热器进口。CO2经分流省煤器加热后在进入气冷壁进口集箱前与主路流量混合。混合后的工质从气冷壁进口集箱引入垂直管圈气冷壁,从气冷壁出口集箱引出的工质进入过热器加热。

过热器位于水平烟道右侧烟道内,再热器位于水平烟道左侧烟道内,均为蛇形管绕制而成,采用2 级布置,将工质加热至额定参数。

2 机组概况

2.1 锅炉首次点火气冷壁温升异常

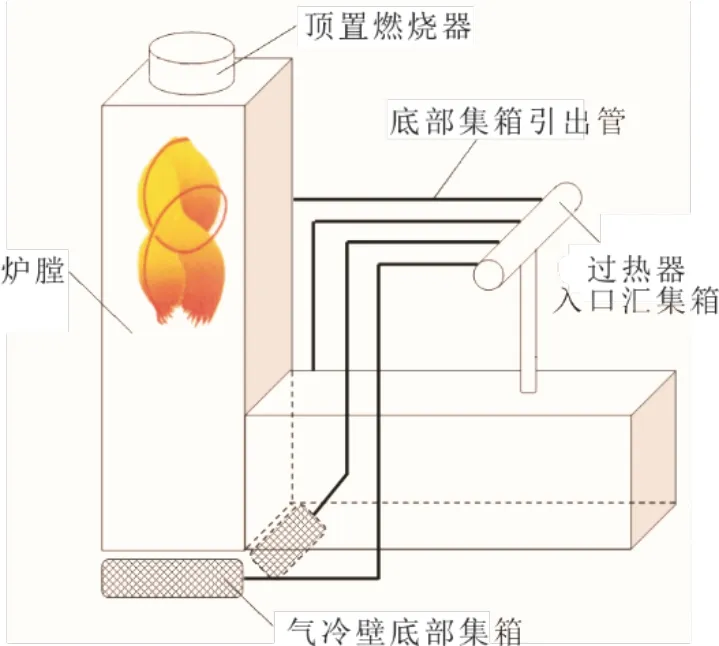

2020 年12 月31 日21:30,锅炉首次点火,准备开展烘炉及吹管工作。系统工质充装完毕时,高压回热器去气冷壁管的供气参数为:8.33 MPa/29.72 ℃。供应给锅炉的CO2自高温回热器送来,在炉顶集箱处分配给前、后、左、右4 面气冷壁。气冷壁自上而下构成炉膛,并在锅炉底部经各自的下集箱和引出管,在过热器入口集箱处完成汇合,如图3 所示。气冷壁底部集箱的4 根引出管内壁均设有热电偶,用于监视各面气冷壁出口工质温度。过热器入口汇集集箱与气冷壁底部集箱高度方向相差7.66 m。

图3 气冷壁底部集箱及引出管空间布置Fig.3 The air wall bottom header and outlet pipe space layout

21:48,4 根气冷壁底部集箱引出管的工质温度分别为:36.85 ℃(前墙)、4.42 ℃(后墙)、9.39 ℃(左墙)、10.07 ℃(右墙)。21:49,锅炉点火成功,切换大火并逐渐增加燃料量。

22:04,锅炉燃气量增加至450 m3/h,后墙与右墙气冷壁金属壁温快速上升,温升率超过10 ℃/min,4 根气冷壁底部集箱引出管的工质温度分别为:54.82 ℃(前墙)、4.35 ℃(后墙)、13.94 ℃(左墙)、10.24 ℃(右墙)。

22:07,后墙与右墙气冷壁金属壁温接近500 ℃,逼近报警限值,锅炉手动MFT 停炉。灭火前高温回热器至气冷壁供气参数为8.56 MPa/31.29 ℃,4 根气冷壁底部集箱引出管的工质温度为:67.98 ℃(前墙)、4.33 ℃(后墙)、32.37 ℃(左墙)、10.10 ℃(右墙)。

从锅炉启动过程可知,前、后、左、右墙引出管温升分别为31.13、-0.07、22.98、0.03 ℃,后墙与右墙出口工质的升温幅度极小,存在明显的传热传质异常[17-19]。

2.2 锅炉二次点火确认问题

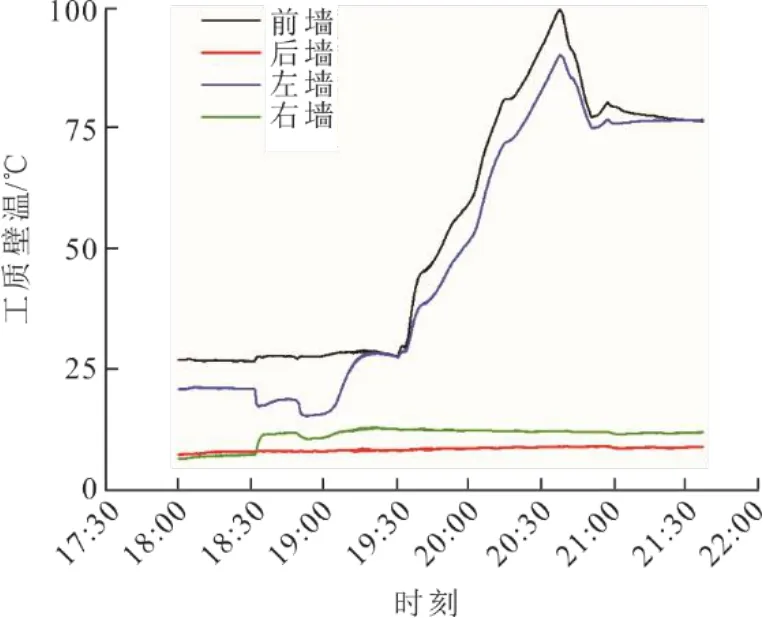

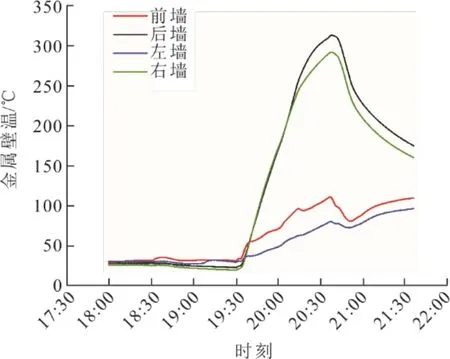

2021 年1 月1 日19:41,为积累分析所需数据,确认锅炉启动失败原因,试验机组再次充装工质,高温回热器至气冷壁供气参数为:5.41 MPa/22.15 ℃。19:42,锅炉点火,逐步增加燃料量。20:55,燃气量增加至250 m3/h;至22:00,后墙与右墙再次出现金属壁温蹿升剧烈现象,锅炉被迫停炉。此次点火过程气冷壁底部集箱引出管内工质温度变化趋势如图4 所示。

图4 引出管工质温度变化趋势Fig.4 Changes of working fluid temperature in lead out pipe

DCS 中调取的4 面墙气冷壁的金属壁温变化趋势如图5 所示。

图5 气冷壁温度变化趋势Fig.5 Change trends of the gas wall temperature

图4 及图5 中温度变化趋势具有很好的一致性,后墙与右墙金属壁温蹿升迅速,而其出口工质温度基本不变。由此判断,后墙及右墙气冷壁吸收的炉膛热量未能传递至该出口集箱,导致出口工质温度基本不变,即后墙及右墙的气冷壁管路可能发生了堵塞。

2.3 稳压罐排水与集箱内结冰的提出

从图4 可看出,后墙及右墙出口工质温度基本不变,炉膛内热烟气的热量未被工质传递到出口管,故而推测后墙与右墙气冷壁底部集箱可能存在严重堵塞情况,致使工质无法流通,金属壁温剧烈蹿升而出口管工质温度不增长,锅炉面临较大的堵塞爆管风险[20-21]。

首先对温度测点故障进行排除。现场安排热工检修人员对各墙出口集箱引出管上的温度测点拆除保温材料,再用点温枪实际测量测点温度,发现后墙与右墙远方显示温度值与就地测量值基本一致。以手触摸,右墙及后墙管道冰凉,而前墙与左墙引出管手感温暖,再次印证温度测点无故障,气冷壁底部集箱发生堵塞的可能性进一步增大。

考虑到新型锅炉大量应用了不锈钢管材,焊接工艺多采用氩弧焊,安装过程产生的焊渣锈皮较少,由此引发的集箱堵管可能性较低。此外,每个气冷壁底部集箱上有超过50 根水冷壁管。从金属壁温变化的剧烈程度推断,这50 余根管绝大多数发生了严重堵塞,而普通固体颗粒杂质很难造成如此大规模的堵塞,因此,堵塞物的具体信息还需进一步分析。

2021 年1 月1 日启炉失败后,运行人员对压缩机入口的CO2稳压罐进行例行排污时发现,罐内有大量污水连续排出,持续时间近3 min。稳压罐处于整个系统的末端,其内部积水大概率来自上游的锅炉受热面,而本工程锅炉为新型S-CO2锅炉,所充工质也是气态CO2,如此多的污水从何而来,与目前气冷壁集箱的堵塞有无关联,值得深入思考。

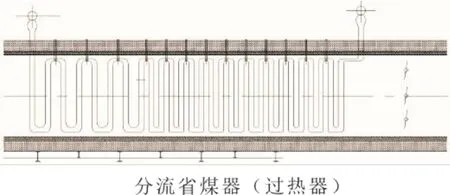

锅炉受热面焊接完成后,需进行水压试验以检测管路系统的严密性。本工程锅炉设计工质为S-CO2,机组在运行过程中,CO2始终处于气态,故锅炉在设计时,过热器、再热器以及分流省煤器等受热面均不考虑疏水管路。上述受热面都是由蛇形管绕制而成,存在大量的U 形弯头(以分流省煤器为例,如图6 所示),会导致锅炉水压试验期间充入各受热面的水有一部分积存在U 形弯头底部而无法排出。待机组压缩机调试完毕,系统初次充装工质时,分流省煤器内的积水被CO2顶入下游气冷壁中。从图3 可知,气冷壁底部集箱是锅炉本体的最低点,而过热器入口汇集集箱标高8.2 m,二者高差太大,限制了CO2继续携带积水进入过热器受热面。所以,积水最终去往气冷壁底部集箱。

图6 分流省煤器结构Fig.6 Structural diagram of the shunt economizer

调取DCS 温度曲线,发现点火前,后墙气冷壁底部集箱引出管的工质温度仅为4 ℃,而集箱处于引出管上游,其内部虽然未设计温度测点,但依据管道联通情况推测,气冷壁底部集箱内温度应该也在0 ℃附近。若底部集箱此时受到外部降温因素影响,则极可能发生内部存水大面积结冰现象,阻断工质流动。

2.4 流体节流膨胀过程与冰冻效应

节流膨胀过程(throttling expansion process)是指在较高压力下的流体(气或液)经多孔塞(或节流阀)向较低压力方向进行绝热膨胀的过程。根据热力学第一定律,该过程为等焓过程,气体体积增大,压强降低,因而温度也会降低。所以,绝热膨胀经常用于降低气体温度,起到冷冻的效应。

本工程锅炉首次充装工质,压缩机出口4 MPa/50 ℃即开始为锅炉供气,高压CO2气体需要连续通过2 个具有毫米级微孔道的印刷电路板换热器(低温回热器、高温回热器),这是典型的实际气体的节流膨胀过程,具有显著的制冷效应[22-24],将导致CO2气体温度大幅降低。工质由机侧供至炉侧气冷壁入口集箱时,温度已降低至20 ℃以下,而充气过程中压缩机出力还在逐步提高。当高压CO2由大集箱进入气冷壁细管时,再一次经历节流膨胀过程,气冷壁管及与之连接的底部集箱持续降温。

集箱内的存水温度在0 ℃附近,受节流膨胀过程产生的冰冻效应影响,水温很快降至冰点以下。存水开始逐渐结冰,气冷壁集箱的进出孔被封住。

由于充气过程持续进行,压缩机出力仍在提高,因此堵塞后的集箱节流作用更强,降温效果更显著。待工质全部充装完毕时,后墙与右墙的气冷壁底部集箱进出孔已被冰块近乎完全封闭,管内工质的流动被彻底阻断,导致12 月31 日及1 月1 日2 次启炉均因金属壁温剧烈蹿升而中断。

2.5 气冷壁内工质液化问题

查阅点火前过热器进口工质压力及温度情况,发现后墙与右墙充入的CO2压力均达到8 MPa 以上,而右墙底部集箱引出管温度10.1 ℃,后墙底部集箱引出管温度低至4.4 ℃。

结合CO2物性曲线,8 MPa 时CO2临界温度为34.65 ℃,后墙与右墙引出管的实际温度远低于相应压力下的临界温度,表明此处的工质已经处于液体状态[25]。从图3 的相对位置图可知,引出管的头尾一低一高,相差近7.6 m,管内若大量积存液态CO2,将会形成高位液柱,其产生的压力必然会进一步压实底部集箱内的结冰,强化堵塞效应。同时,未堵塞的左墙及前墙气冷壁对堵塞的后墙和右墙气冷壁产生了短路效果,使得堵塞墙气冷壁的进、出口压力相近,工质在较低压差下的流动扩散能力大幅降低,工质难以冲开堵塞物。此外,高压下水的熔点降低,结冰现象也得到一定程度的加剧。

综合上述分析,此次气冷壁底部集箱堵塞问题主要受到以下几个因素影响:

1)锅炉水压试验后,受热面弯头内残留大量水分无法排出,此系设计缺陷,CO2充气时积水被顶入气冷壁底部集箱;

2)工质充装过程发生多次节流,CO2温度持续降低,气冷壁出口集箱内积水结冰,封闭通流孔道;

3)充气压力高而工质温度低,CO2发生液化并形成了高位液柱,将后墙与右墙通流管完全封闭,工质的流动被彻底阻断;

4)通流墙气冷壁产生的“短路效应”导致堵塞墙气冷壁进、出口压差变小,工质难以冲开堵塞物;

5)堵塞情况下,较高的系统压力使得水的凝固点降低,结冰现象加重。

3 解决方案

由前述分析可知,需要对气冷壁底部集箱进行融冰(加热或降压),同时将液化的CO2排出锅炉,以便彻底疏通底部集箱。综合讨论后,现场主要采取了小火暖炉、降压闪蒸、优化工质充装参数、加强末端排水等措施。经现场实践应用,气冷壁堵塞问题得到了较好解决。

3.1 小火暖炉

在压缩机不运行的情况下,投入锅炉燃烧器,控制好入炉燃料量,确保气冷壁金属壁温缓慢上升。气冷壁金属壁温报警值为550 ℃,现场以壁温测点250 ℃为目标温度,利用小火暖炉,将炉膛内烟气热量经气冷壁金属管传导至底部集箱,使集箱升温,内部结冰逐渐融化。小火暖炉持续3 h 后结束,中间以间断灭火方式控制金属壁温,使之不超目标限定值。充分暖炉后,右墙与后墙引出管温度均达到了15 ℃以上。

3.2 降压闪蒸

小火暖炉过程使得与集箱内壁接触的冰块融化,通流孔暴露出部分间隙,CO2具备了一定的流动扩散条件。暖炉结束后,立刻开启过热器侧PCV阀,以迅速降低系统压力,使液态CO2及融化的冰水发生闪蒸,最终以气体形态排放到大气中。待过热器侧压力降低至0.1 MPa 以下时,关闭PCV 阀,闪蒸过程完成。

3.3 优化工质充装参数

2021 年1 月2 日锅炉准备再次启动。此次充装工质要求压缩机先利用自身的防喘振回路打小循环,将工质反复压缩,待温度提高至80 ℃以上时再开启锅炉侧供气门。压缩机增加出力、提高系统压力时,相关操作应尽量平缓,以削弱气体的节流降温效应。

17:20,锅炉再次点火。缓慢增加燃料,严密监视气冷壁4 面墙的金属壁温变化。锅炉点火后,各参数平稳,4 面墙的金属壁温较均匀,温升速率合理。气冷壁底部集箱的4 根引出管的工质温度变化趋势及数值都较为接近,其曲线如图7 所示。

此次启动过程中,锅炉各级受热面气温气压参数正常,相关设备运行平稳,表明气冷壁管道堵塞问题已完全消除。

3.4 加强末端排水

机组运行正常后,逐步增加燃料量,提高蒸气温度及压力,以将分流省煤器、过热器、再热器内残存的水分蒸发带出。同时安排运行人员加强CO2稳压罐的排污放水。经过多次排水后,稳压罐内不再有水积存,受热面内残留水分已全部排出锅炉。气冷壁底部集箱堵管问题获得彻底解决。

4 结 语

当前世界范围内MW 级S-CO2锅炉尚无工程投产先例,相关启动调试经验较为缺乏,本文结合现场情况对气冷壁堵管原因进行了分析,认为锅炉水压试验后受热面内水分未排净是堵管的前提,工质充装过程发生的节流制冷效应是集箱内结冰的主因。此外,CO2高位液柱、高压下水的凝固点降低、通流气冷壁的“短路效应”,也一定程度上加剧了管路堵塞。

对此,现场实施了小火暖炉、降压闪蒸、优化工质充装参数、加强末端排水等措施,气冷壁集箱堵塞问题彻底消除。经调试调整后,新型S-CO2锅炉点火启动正常,金属壁温升速合理,相关经验对后续S-CO2机组的建设具有重要的指导意义。