循环流化床锅炉分离器结构优化对锅炉性能的影响研究

2022-06-09吕国东李广周程昌业

吕国东,许 昕,尹 健,李广周,程昌业

(1.国家电投集团山西铝业有限公司,山西 忻州 034100;2.烟台龙源电力技术股份有限公司,山东 烟台 264006)

0 引言

循环流化床(Circulating Fluidized Bed,CFB)锅炉使用独特的流态化燃烧方式,与其他类型燃煤锅炉比较,其具有燃烧效率高、燃料适应性广、燃烧污染物生成量低、负荷调节性好的优点[1],逐渐成为国内自备电厂的发电、供汽、供热主力炉型。旋风分离器是CFB 锅炉维持物料循环流态化燃烧的主要设备之一,主要由分离器进口烟道、分离器筒体、中心筒、返料器和返料斜腿等部分构成。旋风分离器将锅炉炉膛出口高温烟气中携带的大量高温未燃尽颗粒借助离心力进行气固分离,分离的固体物料经返料器返送至炉膛密相区,重新参与炉内的流态化燃烧。在煤质限定的情况下,旋风分离器的分离效率决定了CFB 锅炉灰循环倍率的高低,不仅影响燃煤燃尽性、炉内传热系数、NOx原始生成量,而且会对锅炉排烟温度及带负荷能力产生十分重要的影响[2]。同时,中心筒作为分离器关键部件之一,其插入深度及中心筒内径等都对分离器效率有重要影响。

目前,针对旋风分离器结构的优化研究主要通过数值仿真研究[3],对CFB 锅炉旋风分离器出现的因分离器效率不合理引起的锅炉排烟温度异常、带负荷能力不足、NOx排放浓度偏高等实际问题的优化实践改造研究较少,且研究因素不够全面。本文以山西某240 t/h 循环流化床锅炉为研究对象,针对锅炉实际入炉煤质成分及粒度偏离设计值较大等原因,造成的实际运行过程中存在的分离器筒体耐火材料磨损、分离器分离效率异常、排烟温度偏高、NOx生成量高、带负荷能力不足等问题,对旋风分离器结构进行了优化改造。同时,为了研究改造后旋风分离器的分离效率对CFB 锅炉性能的影响,开展了锅炉燃烧调整试验。

1 研究对象

1.1 燃用煤质

设计煤种为当地低热值燃煤,入炉煤质成分分析如表1所示,可见晋北煤挥发分高,属于易着火煤种,易造成炉膛下部密相区燃烧强度大、锅炉床温高、带负荷能力不足等问题。入炉煤设计粒度范围:粒度0 mm~13 mm。粒度分布占比:0 mm~5 mm 占20%,5 mm~7 mm 占30%,7 mm~8 mm 占30%,8 mm~13 mm 占20%。

表1 煤质分析Tab.1 Properties of coal samples

1.2 锅炉概况

研究对象为山西某自备电厂配置的济南锅炉集团生产的YG-240/9.8-M5 型高温高压、单汽包横置式、单炉膛、自然循环、全钢架π 型布置循环流化床锅炉。锅炉主要性能参数见表2。锅炉配置有2 台绝热式旋风分离器,采用切向进气方式,设计旋风分离器分离效率≥99.5%,分离器立腿采用水冷套结构,可减少耐火材料用量、缩短锅炉启动时间。

表2 锅炉性能参数Tab.2 Boiler performance parameters

1.3 存在的问题

旋风分离器结构优化前,锅炉运行中存在以下主要问题:旋风分离器分离效率低,直观表现在锅炉100%负荷时,旋风分离器出口飞灰中位粒径为46.21 μm;NOx初始排放浓度(质量浓度)高达350 mg/Nm3~400 mg/Nm3,SNCR 脱硝系统尿素消耗量高;密相区平均床温950 ℃~997 ℃,分离器入口烟温低于850 ℃;炉膛差压低于400 Pa。与同类型循环流化床锅炉相比,锅炉运行床压较低,床温偏高,NOx初始排放浓度较高,飞灰粒径大,旋风分离器阻力偏低,这与旋风分离器运行状态密切相关[4]。其中分离器效率低下导致中心筒出口飞灰粒径较大,造成分离器返料量降低,引起锅炉飞灰含碳量升高、锅炉效率降低;另外,由于锅炉床温升高,炉膛密相区燃料型NOx生成量增加,SNCR 脱硝系统尿素耗量偏高。

2 旋风分离器提效原理及结构优化方案

2.1 旋风分离器提效原理

锅炉炉膛出口的烟气经过旋风分离器入口导流加速后切向进入分离器筒体段,烟气中的灰粒在离心力的作用下,沿着径向向外撞向筒体壁,在进口动量和重力作用下,沿筒壁向下流动,经分离器椎体及立腿进入返料器送回炉膛再次参与燃烧。研究表明,影响旋风分离器分离效率的因素主要有:分离器结构参数和运行参数[5]。其中,运行参数主要包括:入口风速、入口含尘浓度、颗粒物物性等,分离器结构参数主要包括:中心筒偏置、切向进口形状尺寸、中心筒筒径、中心筒插深、分离器入口高宽比、分离器筒体直径、内壁耐火材料粗糙度等。因此,综合分析锅炉旋风分离器结构及运行参数与锅炉运行存在的问题的相互影响关系,分别制定并实施了以下旋风分离器结构优化改造方案,以期优化锅炉的运行性能参数。

2.2 旋风分离器结构优化设计方案

文献[5-6]研究表明,旋风分离器的分离效率随着切向进口风速的提高,颗粒受到离心力增大,分离效率有望提高,但当入口风速超过某一临界值后,两相流湍流强度增加,已分离捕集的颗粒发生二次夹带,表现为随着入口风速增加旋风分离器的分离效率降低。同时,姜江[7]等发现中心筒偏置以及中心筒径的减小可以适当提高旋风分离器的分离效率。Xiang[8]等提出缩小中心筒直径能减少二次夹带,提高分离器效率。因此,采用对5#锅炉旋风分离器入口结构优化、喉口风速调整、中心筒结构及尺寸优化的方式,分析分离器提效后运行特性对锅炉性能的影响。结合锅炉性能参数变化情况,先后实施了如下结构参数优化方案。

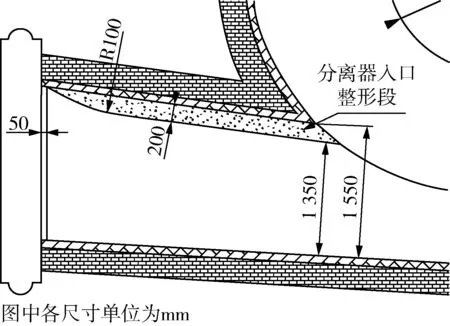

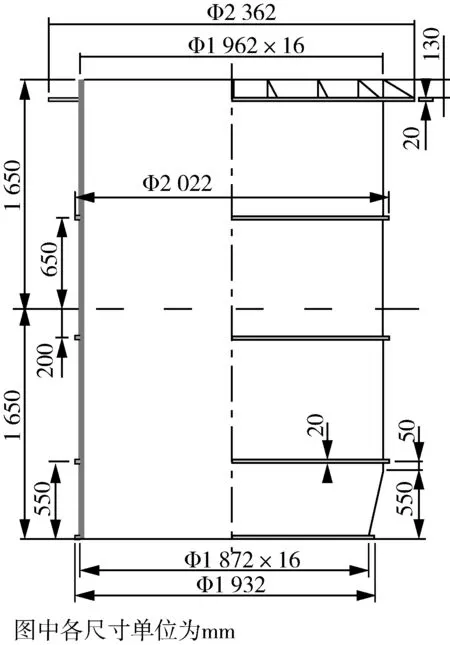

(1)第一次实施方案:如图1 和图2 所示,旋风分离器入口水平烟道喉口尺寸由锅炉原设计1 550 mm 优化调整为1 350 mm,保证入口收缩弧线平滑过渡;分离器喉口风速由改造前的24.26 m/s提高至28.25 m/s。同时,分离器的中心筒筒径由Φ2 100 mm 优化调整为Φ1 872 mm,并对中心筒加长及偏置设计优化。

图1 第一次结构优化(分离器入口)Fig.1 First structural optimization(separator inlet)

图2 第一次结构优化(中心筒)Fig.2 First structural optimization(central cylinder)

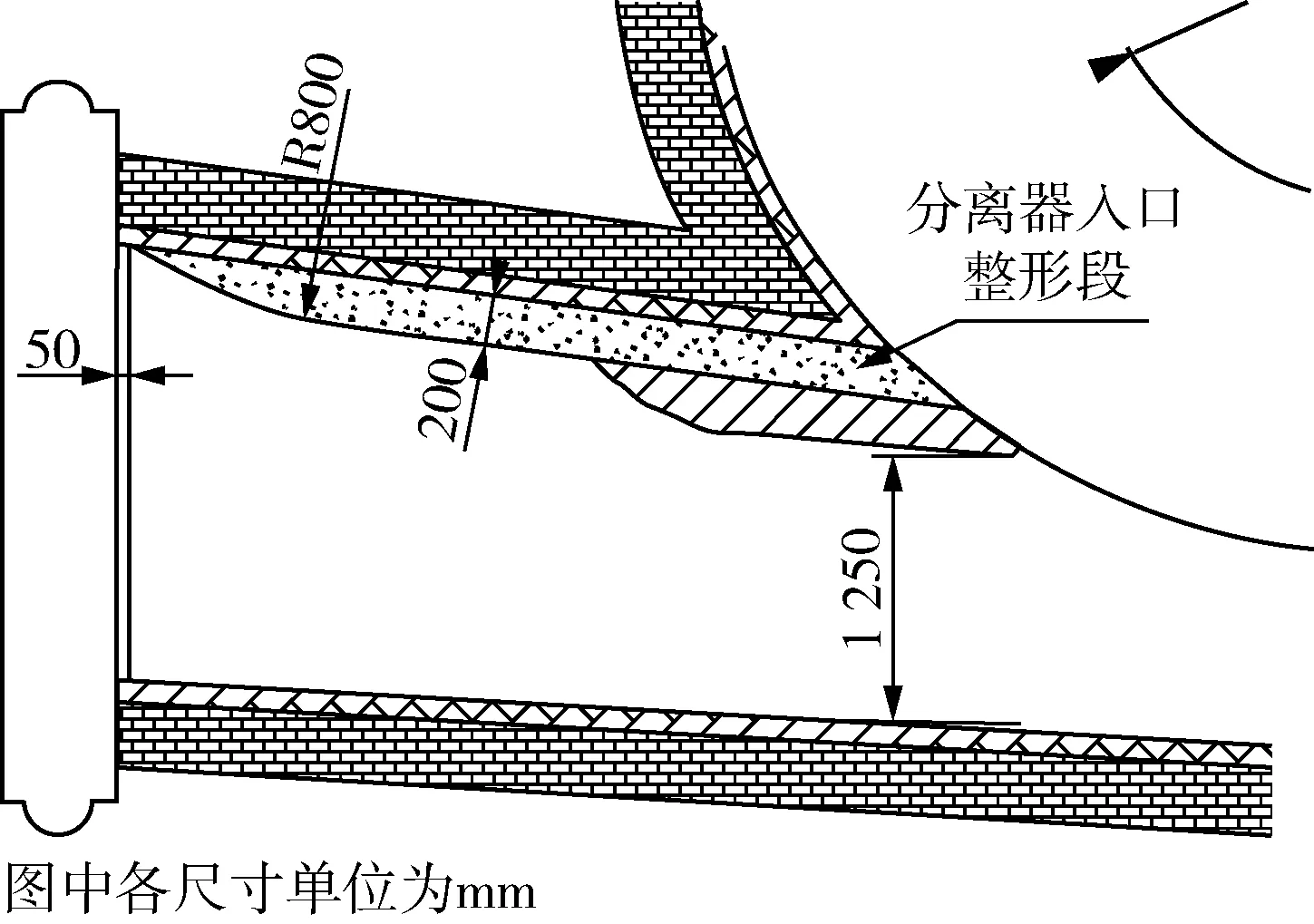

(2)第二次实施方案:为进一步提高旋风分离器的分离效率,分离器入口水平烟道喉口尺寸,如图3 所示,由1 350 mm 优化调整为1 250 mm,改造局部入口收缩弧线平滑过渡,提高分离器喉口风速至30.21 m/s。

图3 第二次结构优化Fig.3 Second structural optimization

(3)第三次实施方案:由于前两次改造期间均未对甲乙侧旋风分离器筒体、锥部、顶部浇注料(耐火材料)进行更换大修,且旋风分离器入口流速增加后耐火材料磨损严重,因此,设计将分离器筒体、锥部、顶部耐火材料全部更换,分离器入口水平烟道喉口尺寸保持第二次改造时的1 250 mm,喉口风速30.21 m/s。同时,考虑到原省煤器管子减薄、外表面积垢严重的情况,改造过程中同步更换省煤器管子。

(4)第四次实施方案:为降低锅炉排烟温度、提高锅炉带负荷能力,将分离器入口水平烟道喉口尺寸,由图3 所示的1 250 mm 扩大至1 420 mm,保证入口收缩弧线平滑过渡,分离器喉口风速降低至26.60 m/s。同时,恢复中心筒长度尺寸至锅炉原设计值,将中心筒偏置段500 mm 割除。

3 改造结果与讨论

3.1 对运行床温的影响

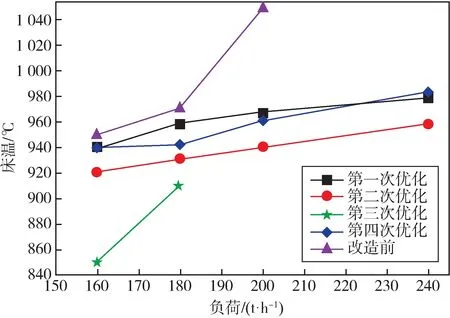

锅炉设计及实际煤质ST 温度大于1 350 ℃(国标制灰方法测定),实际灰熔点远低于此值,考虑到灰粒表层温度高于床温100 ℃~200 ℃[9],运行须严格控制锅炉床温在1 150 ℃以下,受床温限制,改造前锅炉带负荷能力在200 t/h 以下。如图4 所示,前三次改造方案实施后相比较于改造前,不同负荷下锅炉床温变化,随着分离器入口流速的提高,同负荷时锅炉平均床温分别降低约20 ℃、30 ℃、60 ℃,局部高温区的减少,有利于抑制NOx的生成,而第四次改造方案降低分离器入口流速后,相比于第三次改造锅炉床温升高50 ℃~60 ℃。分析认为床温的降低,是由于旋风分离器入口流速提高、分离效率提高、炉外灰循环倍率提高及返回炉膛的冷灰冷却床温效果提高。第四次改造分离器及中心筒恢复至锅炉原设计值后,床温升高,但是仍然低于改造前,表明耐火材料的更换在一定程度上提高了旋风分离器的分离效率。

图4 锅炉平均床温变化Fig.4 Variation of average bed temperature

3.2 对带负荷能力及尾部受热面换热的影响

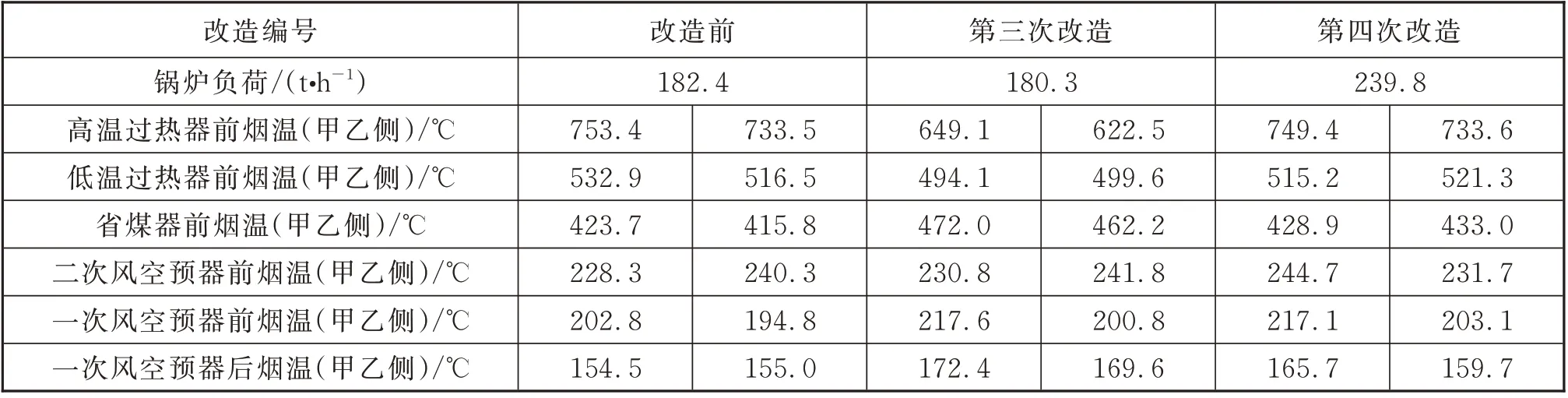

改造前锅炉实际运行时,高床温限制了其带负荷能力,最大负荷仅为200 t/h,蒸发出力不足。经过前两次对分离器结构优化改造,分离效率提高,返回炉膛的循环灰增加,锅炉平均床温降低,且炉膛差压相较于改造前,最大增加约700 Pa,表明炉膛稀相区灰浓度增加,炉内受热面的换热系数增大[2],因此锅炉带负荷能力从200 t/h 提高至240 t/h。但是在第三次改造方案实施后,锅炉负荷180 t/h 时,空预器出口排烟温度高达170 ℃,过高的排烟温度不利于尾部布袋除尘器及脱硫装置的安全稳定运行,锅炉带负荷能力再次受到制约。

如表3 所示为尾部受热面烟温变化统计情况,在同负荷时与改造前相比,第三次改造方案实施后,尾部沿着烟气流向布置的高温过热器、低温过热器、空预器的吸热能力降低,其烟温降分别降低79.8 ℃、75.2 ℃和14.2 ℃,省煤器烟温降有所提高,其烟温降增加45.3 ℃。分析认为旋风分离器筒体浇注料更换后,筒体粗糙度降低,光洁度提升,有利于分离效率的提高,粒度更小的细灰进入尾部烟道,导致尾部烟道受热面管排粘灰严重(停炉后检查情况如图5 所示),尤其是高、低温过热器吸热能力下降明显,最终导致排烟温度升高,主汽温度偏低。另外,省煤器吸热能力下降不明显,分析认为由于改造时将省煤器更换为新换热管,管子表面光洁度优于改造前,因此表现为吸热能力优于改造前。第四次改造后,尾部受热面积灰减轻而吸热增强,锅炉满负荷排烟温度在166 ℃以下。

表3 尾部受热面烟温变化统计Tab.3 Variation of temperature drop on tail heating surface

图5 高温过热器积灰(左)、低温过热器积灰(右)状况Fig.5 Ash deposition on high(left)and low(right)temperature superheater

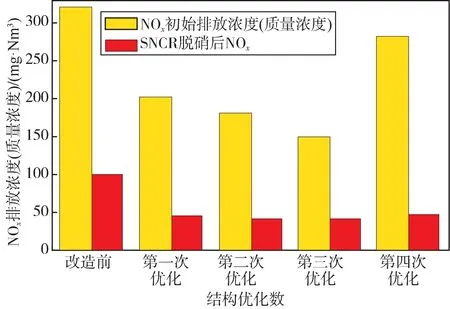

3.3 对NOx 初始排放及NOx 超低的影响

如图6 所示NOx初始排放和SNCR 脱硝后NOx排放情况。前三次改造后,180 t/h 负荷时锅炉NOx初始排放浓度呈下降趋势,NOx初始排放浓度(质量浓度)从350 mg/Nm3降低至150 mg/Nm3,改造后同负荷下锅炉NOx初始排放降幅约48%。分析认为,分离结构优化后,旋风分离捕集并送回炉膛的冷灰量增加,锅炉中高负荷时密相区燃烧温度水平大幅降低是导致燃料型NOx生成量大幅度减少的主因[10-11]。同时考虑到,改造后锅炉采用低氧量运行方式,密相区空气分级效果增强,炉膛还原性气氛增强,也一定程度上抑制了燃料型NOx的生成,因此,第四次优化方案实施后,虽然分离效率降低,床温升高,但是NOx初始排放相比于改造前也降低约15%。同时,锅炉配置有SNCR 脱硝系统,脱硝还原剂采用质量分数为40%的尿素溶液,稀释到10%后通过脱硝喷枪喷入旋风分离器烟气中,锅炉基本能实现NOx的排放浓度(质量浓度)低于50 mg/Nm3指标要求。

图6 NOx初始排放及SNCR 脱硝后NOx排放Fig.6 Initial NOx emission and NOx emission after SNCR

3.4 对分离器效率及耐火材料磨损的影响

文献[6]指出通过提高旋风分离器入口流速及优化中心筒径能提高旋风分离器效率、提高灰循环倍率及改善锅炉运行性能参数。目前,对已投运旋风分离器分离效率直接测定的常见方法有压力测量法及碳平衡测量法,且须在热态进行[2],但是两种方法分别受压力测点准确性及分离器进口灰难以收集等条件限制,因此难以直接测定。本文通过对飞灰及返料灰粒度分析,间接分析历次改造后旋风分离器的分离效率变化。采用Beckman LS 激光粒度分析仪得到颗粒算数加权平均粒径及累积体积50%时的中位粒径D50(如表4 所示),锅炉旋风分离器前三次提效改造后,飞灰中位粒径D50从46.21 μm 逐渐降低到22.73 μm,表明从旋风分离器逃逸的大颗粒飞灰份额降低;返料灰中位粒径D50从178.46 μm 降低到132.30 μm,表明分离器捕集的灰中的细颗粒份额增多。旋风分离器飞灰及返料灰粒度的降低共同表明改造后旋风分离器对小颗粒灰的捕集能力提高,间接反映出旋风分离器分离效率提高。第三次改造时未对旋风分离器结构尺寸进行调整,分离效率仍然有较为明显的提高,分析认为旋风分离器筒体粗糙度降低,光洁度提升,耐火材料破损处的局部涡流减少,减少了分离灰的二次夹带,有利于提高分离器效率。

表4 改造前后返料灰及飞灰粒度统计分析Tab.4 Particle size statistics of return ash and fly ash

虽然在前两次改造中旋风分离器效率不断提高,但是第二次改造后分离器入口流速严重偏高,造成旋风分离器内耐火材料磨损速率增加,半年后耐火材料破损严重如图7 所示。通常磨损速率与速度的3 次方成正比[12],尤其当高浓度含灰气流以更高的流速直接撞击分离器靶区,加剧了分离器靶区的磨损。这也就促成了第三次改造,也即分离器耐火材料更换改造的实施。

图7 分离器耐火材料磨损情况Fig.7 Wear of separator refractory

4 结论

本文在240 t/h 循环流化床锅炉上进行了旋风分离器结构优化工程实践,实践表明:通过旋风分离器入口耐火材料弧线尺寸优化及筒体内部耐火材料修复,喉口风速从24.26 m/s 可提高至30.21 m/s;分离效率提高,飞灰中位粒径D50降到22.73 μm,返料灰中位粒径D50降到132.30 μm;分离效率提高可使锅炉NOx初始排放浓度(质量浓度)从350 mg/Nm3降至150 mg/Nm3以下,结合SNCR 脱硝技术NOx排放浓度(质量浓度)降到50 mg/Nm3以下;同负荷平均床温降幅约110 ℃;炉内灰浓度提高后锅炉带负荷能力从200 t/h 恢复至240 t/h。但是过高的分离器入口流速会造成尾部受热面积灰严重,排烟温度超过170 ℃限制,锅炉带负荷能力在180 t/h 以下,旋风分离器耐火材料磨损加剧等问题。