金属切削表面白层厚度影响因素分析

2022-06-09李金泉

张 岩,李金泉

(沈阳理工大学 机械工程学院,沈阳110159)

在切削过程中,刀具与加工表面接触瞬间会产生高速撞击,使工件局部区域温度瞬时急剧升高,工件表层会产生剧烈的剪切作用和摩擦,使材料已加工表面产生热变形层,称为白层。白层会影响工件的寿命和使用性能,因此,研究工件加工表面的白层特性尤为重要。陈涛等[1]利用GCr15轴承钢进行了高速切削试验以及表面白层测试,发现切削速度对白层厚度的影响较为显著。段春争等[2]试验发现合金钢表面由白层、暗层、基体组成,白层与暗层之间有明确的界限,而基体与暗层之间的界限不明显;白层厚度随切削速度的增大先增大后减小。刘战强等[3]研究发现严重的塑性变形可促进白层产生,而高应变率会对白层产生抑制作用。在高速加工下产生的白层比较低切削速度下产生的白层更粗糙[4];白层厚度随合金钢中碳含量的增加而增大[5]。Cho D H[6]在试验中发现白层会提高材料的耐磨性,在切削加工过程中,变质层越厚,加工表面层晶粒细化程度越高[7]。任小平[8]通过对高温合金GH4169车削加工表面变质层微观组织进行观察,发现加工表面变质层再结晶区域发生晶粒细化。张凌飞等[9]研究了白层厚度随进给量的变化趋势,认为增加进给量会使金属已加工表面白层厚度的增长速率降低;白层与基体组织不同,在外载荷作用下工件表面会脱落,这是因为工件表面的白层较脆,其内部存在许多裂纹,这些裂纹为工件的疲劳源。段春争等[10]通过模拟发现,若想提高材料的抗疲劳破坏性能,可减小后刀面磨损量,因此已加工表面白层内马氏体强度可以通过减少后刀面磨损量得到有效提高。段春争等[11]利用淬硬钢GCr15进行硬切削试验,建立了临界相变温度模型,并利用马氏体分数模型计算出白层的理论马氏体分数;计算结果发现,在切削过程中产生的塑性变形会对白层内马氏体相变产生抑制作用。王晨羽等[12]通过建立单自由度工件-刀具振动系统动力学模型,研究进给量对钛合金Ti-6Al-4V切削力和振动加速度的影响规律,发现表面粗糙度值随进给量的增大而增大。

综上所述,有关白层的形成机理及影响因素目前尚无定论。本文采用试验研究的方法,对40CrNiMoA合金钢的切削加工表面白层特性进行分析,研究不同切削参数对于表面白层厚度的影响规律,为进一步提高加工表面质量提供参考依据。

1 试验方案

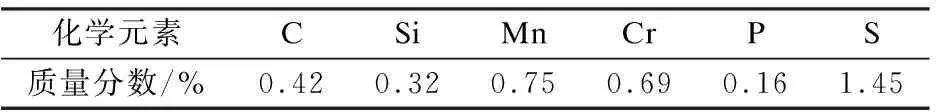

车削试验在MULTUS B400-W数控车床(大隈机床有限公司)上进行,选用涂层硬质合金刀片,刀片牌号为PWNGA080408-6-BHC120S-011,前角γ0=50°,后角α0=7°,刃倾角λs=0°,主偏角Kr=900°,刀尖圆弧半径γs=0.8mm。试验材料为40CrNiMoA合金钢,加热至850℃,保温2h,10%盐水淬冷,320℃回火,保温4h,材料处理后硬度为HRC60±2,属于难加工材料,表1为材料化学成分表。试样总长度为300mm,直径为90mm。将试样沿长度方向划分为若干段,每段设置成相应的切削参数;试验采用单一因素变量法进行干式车削,具体加工方案见表2所示。其中进给量分别选取0.1、0.15、0.20、0.25mm/r,因为在硬质合金外圆车刀精车时,切削速度大于100m/min、刀尖圆弧半径在0.5~1mm时,车削进给量的选择范围是0.1~0.25mm/r。本试验刀尖圆弧半径为0.8mm,所以在进行单因素试验时,选取进给量为0.2mm/r。进行硬态干式车削时,选择背吃刀量应首先考虑金属的软化效应,产生金属软化的临界面积为0.2mm×0.6mm[13],所以试验中选取的被吃刀量为0.2mm。加工完毕沿横向采用线切割的方法获得圆弧形切片,如图1所示。将切片制成金相试样,采用LSM700光学显微镜观察白层微观结构。使用120mm位相光栅干涉粗糙度轮廊仪(英国泰勒霍普森公司)对加工后的每段材料进行粗糙度测量,为保证测量的准确性,在每段材料上分别选取三个不同的部位进行测量,测量三次,结果取平均值。

表1 40CrNiMoA合金钢的化学成分

表2 单因素试验方案

图1 加工示意图

2 结果与讨论

2.1 切削速度对白层特性的影响

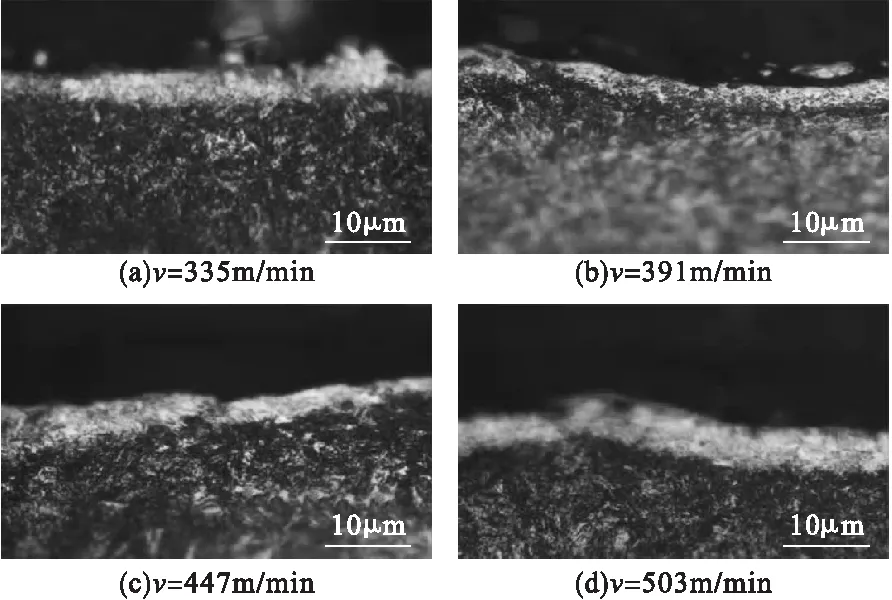

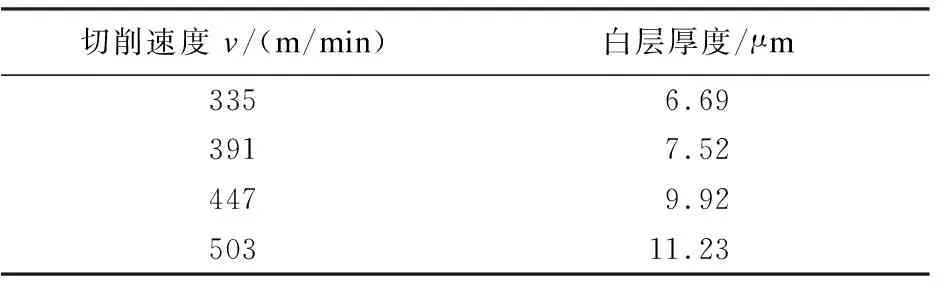

利用单因素法,以切削速度为单一变量,选择表2中试验组1~4的加工方案。图2为不同切削速度下40CrNiMoA合金钢的已加工表面白层微观组织。表3为不同切削速度下白层厚度测量值。

图2 不同切削速度下40CrNiMoA合金钢的表面 微观组织结构(f=0.2mm/r,ap=0.2mm)

表3 不同切削速度下白层厚度测量值

由表3可知,白层厚度值大约在6~12μm之间。切削过程中刀具振动,切削力产生波动,加工表面切削热不均匀,导致在工件表面产生厚度不一的白层。随着切削速度的增大,白层厚度也不断增大,增长率约为12.4%、31.9%和13.2%;增长的速率先增大后减小,因为在切削加工过程中产生的热量会随切削速度提高,更多地传递到工件表面,因此已加工表面温度升高;切削速度不断增大时会产生更多的切屑,更多的热量被切屑带走,工件表面获得的热量减少,表面温度就会下降,致使白层厚度减小。所以,对同种材料,不同的切削速度对白层的厚度影响也不同。

从图2中也可以看出,白层区域颜色较基体明亮,因为在该区域内碳元素含量减少,在高速切削加工过程中,工件获得的热量增多,从而使工件切削表面温度升高,热运动加剧,即碳原子扩散能力增强,碳原子向白-暗层交界处扩散。此外,当切削表面的温度达到奥氏体相变温度时,材料表面的晶格由α-Fe转变成γ-Fe;因γ-Fe的晶格间隙更大,所以可储存更多的碳原子,而加工后的切削表面温度迅速下降,温度下降后奥氏体和铁素体的溶碳能力下降,过多的碳原子以渗碳体的形式析出。

从显微镜中可以看到三个区域,基体、暗层和白层,其中最上层为白层。因为在已加工表层晶粒变相再结晶过程非常短暂,没有时间形成更大的组织,所以在白层中晶粒非常细小。第二层为暗层,暗层中传入的热量很少,相当于一个回火区域,所以该区域内相变组织较少而颗粒组织较大。最下边一层为基体,基体的组织最大。由表3可以看出,当速度由447m/min增大到503m/min时,白层厚度增长率开始降低,因此实验速度取503m/min为宜。

2.2 进给量对白层特性的影响

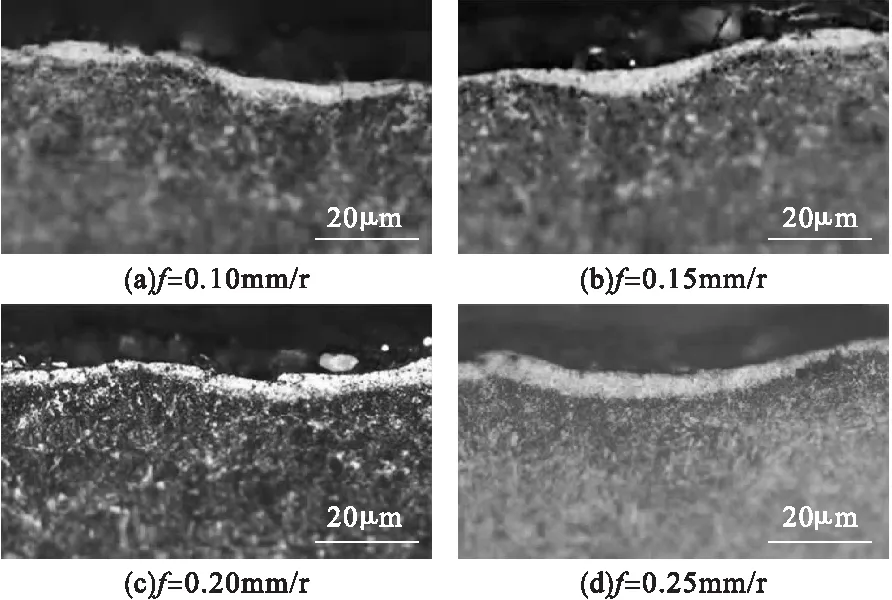

利用单因素法,以进给量为单一变量进行试验,选择表2中的试验组5-8试验方案。图3为不同进给量下40CrNiMoA合金钢的已加工表面白层微观组织。

图3 不同进给量下40CrNiMoA合金钢的表面微观组织结构(v=503m/min,ap=0.2mm)

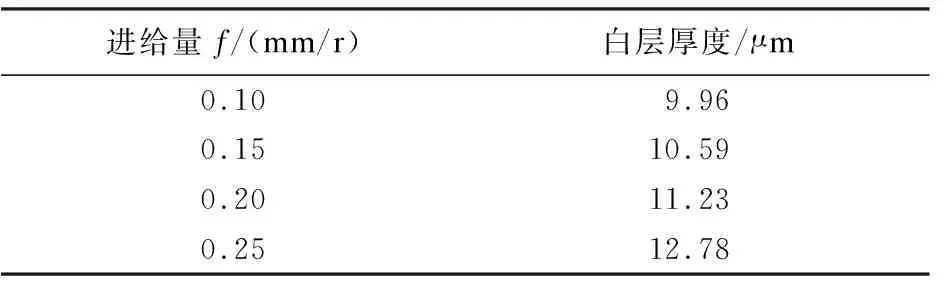

表4为不同进给量下白层厚度测量值。

表4 不同进给量下白层厚度测量值

由表4可以看出,白层厚度随进给量的增加呈上升趋势,增长率分别为6.3%、6.0%、13.8%;由此可以看出,在加工过程中,40CrNiMoA合金钢在进给量为0.20~0.25mm/r时变化率最大。进一步分析可知,单位时间内切除的材料量随进给量的增加而增大,工件与刀具摩擦做功也会增大,进而会有更多的热量由功转化而成,尽管会有一部分热量被切屑带走,但传给工件的热量也会同比增加,因此会导致切削表面白层厚度增加。在进行切削加工过程中应尽可能选择更小的进给量,以0.10mm/r为宜。

2.3 背吃刀量对白层特性的影响

利用单因素法,以背吃刀量为单一变量因素进行试验,选择表2中的试验组9~12的试验方案。图4为不同背吃刀量下40CrNiMoA合金钢的已加工表面白层微观组织。

图4 不同背吃刀量下的40CrNiMoA合金钢的表面微观组织结构(v=503m/min,f=0.20mm/r)

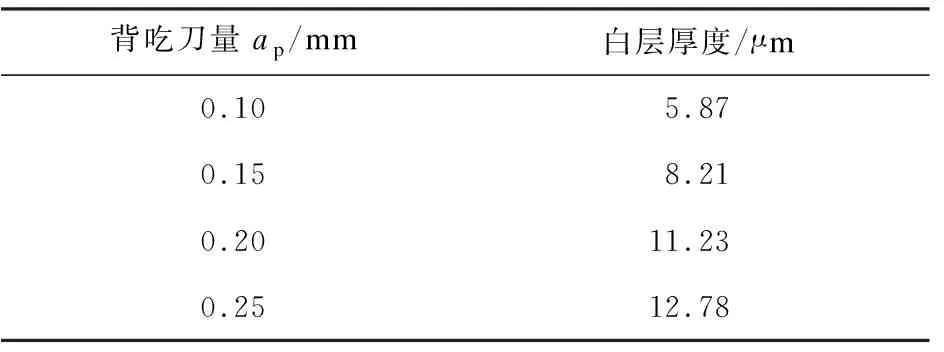

表5为不同背吃刀量下的白层厚度测量值。

表5 不同背吃刀量下白层厚度测量值

由表5可以看出,随着背吃刀量的增加,白层厚度先显著增加后增长趋势变缓,可以推测当背吃刀量达到一定值时,已加工表面的白层厚度可能不再发生改变。根据切削原理可知,当进给量和切削速度一定时,随着背吃刀量的增加,切削宽度增加,切削面积逐渐增大,加工时间增长,刀具和工件间的挤压增大,刀具所需的功增加,切削产生的热量随之增大,从而导致切削表面白层厚度增大明显;但随着背吃刀量的不断增大,产生的热量更多地被切屑带走,使得白层厚度变化幅度减小。由表5可知,当背吃刀量为0.20mm时白层厚度变化幅度开始减小,甚至趋于平稳,所以试验中背吃刀量取0.20mm为宜。

表3~表5为在本试验条件下测得不同切削参数对加工表面白层厚度的影响值,对比可知,在切削加工过程中,进给量对表面白层厚度影响最大。

2.4 白层厚度对表面粗糙度的影响

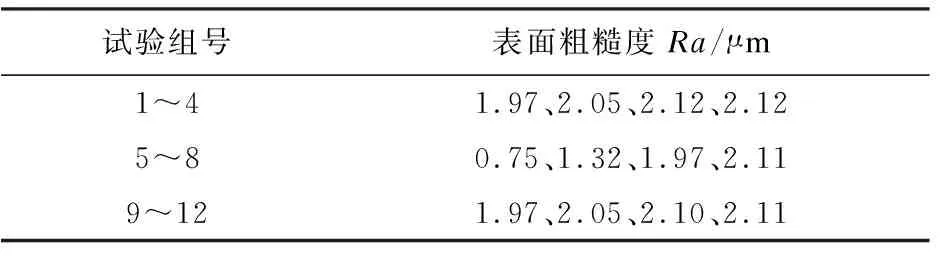

对切削后的合金钢表面粗糙度的测量结果按照试验组号整理如表6所示。

表6 表面粗糙度的测量

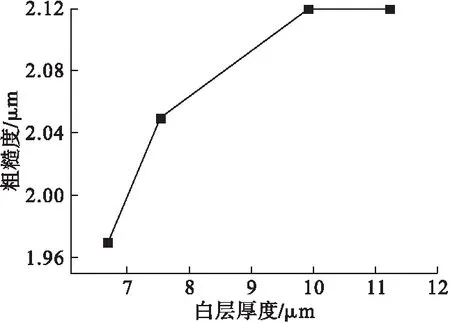

图5为切削速度改变时表面粗糙度随切削表面白层厚度的变化曲线。

图5 切削速度改变时表面粗糙度随白层厚度变化曲线图

由图5和表3可以看出,随切削速度增大,白层厚度增大,加工表面粗糙度不断增大;但随着速度的不断增大,试样表面产生塑性变形,表面粗糙度增大趋势变缓,可以推测当速度持续增大,已加工表面粗糙度值可能不变。

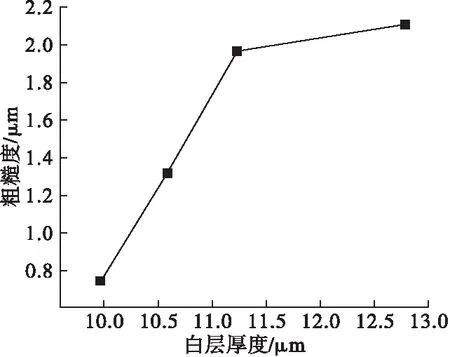

图6为进给量改变时表面粗糙度随白层厚度变化图。由图6和表4可以看出,随着进给量的增加,已加工表面白层厚度增大,加工表面相邻波峰波谷之间的间距增大;在切削过程中进给量对表面粗糙度的影响最大[14]。图7为背吃刀量改变时表面粗糙度随白层厚度变化曲线图。

图6 进给量改变时表面粗糙度随白层厚度变化图

图7 背吃刀量改变时表面粗糙度随白层厚度变化曲线图

由图7和表5可以看出,随着背吃刀量增加,工件表面切削深度逐渐增大,已加工表面白层厚度增加,工件的表面粗糙度逐渐增大。

因此,40CrNiMoA合金钢已加工表面粗糙度随白层厚度变化而变化,白层厚度增加时工件表面粗糙度也会增加。

3 结论

(1)对三种切削参数分析可知,进给量对白层厚度影响最大,白层厚度先显著增大后增大变缓,所以在加工时选择合理的切削参数可有效提高加工表面质量。

(2)40CrNiMoA合金钢已加工表面粗糙度随白层厚度变化而变化,白层厚度增加时工件表面粗糙度也会增加。