山区矮塔斜拉桥分丝管索鞍整体安装技术研究

2022-06-08叶建彬应超浩

叶建彬 应超浩

浙江交工集团股份有限公司第五分公司 浙江 杭州 310051

随着桥梁技术的不断发展,矮塔斜拉桥越来越多的出现在跨越200~300m的桥型设计中。为减小主塔上应力集中的现象提高拉索的耐久性,且为了便于后期换索,鞍座的形式也进一步的由双套管索鞍优化为了分丝管索鞍。分丝管索鞍往往集中于上塔柱的几个节段内,且短塔斜拉桥由于其特殊的塔肢形态,斜拉索多为空间体系索,索鞍定位精度要求高,同时受制于地面向高空测量,测量仰角大,观测难度大,且后续安装的索鞍易受已安装的斜拉索干扰测量视线,高空单道分丝管索鞍定位需反复调整,且在调整后安装索鞍时易导致已精调的索鞍位置发生变动,安装耗时较长,一但安装精度无法满足要求,在塔节浇筑后便不可逆,将导致斜拉索无法顺利穿索,甚至改变斜拉索受力状态,进而影响全桥质量,索鞍安装往往成为制约索塔施工进度、影响关键质量的关键点。且当桥梁位于山区时,雨水丰富、云雾较大、空气湿度大,为减小大气折射、不良天气对安装进度的影响,索鞍安装定位宜在午后进行,导致每日测量窗口期较短,较短的时间窗口根本不只以完成单塔节4~6道索鞍的安装,进一步制约了索塔施工的进度。

本文主要依托洪溪特大桥项目,对山区矮塔斜拉桥分丝管索鞍在地面预制组拼,根据相对位置固结为整体,安装定位安装方法进行研究并加以运用,施工过程中可操作性强、定位精准、效率高。

1 工程概况

洪溪特大桥位于泰顺县筏村镇泰顺县筏村镇岩漈头村西北侧,跨越洪溪,场地处于峡谷地带,两侧地势陡峭,峡谷切割较深,呈V字型,桥梁左右线分幅设计,单幅桥梁采用150+265+150m双塔双索面预应力混凝土矮塔斜拉桥,Y型塔,共4座,最大塔高175.212m,单塔设计有16对斜拉索,采用钢绞线斜拉索,单根钢绞线规格直径为15.2mm,整体布置为3对15.2-37束索+5对15.2-43束索+8对15.2-55束索,每对束中心间距1m布置,索鞍采用相应数量的钢管组焊而成。

由于桥址区地处深V峡谷,周边无至高观测点,长年处于雾区,雨水充沛,观测条件差,窗口时长短,Y型塔肢每一束斜拉索的空间角度均不一致,进一步增加了索鞍定位的难度,因此研究索鞍整体安装技术可在保障节段内索鞍定位精确的同时,大大缩短定位时长,缩短高空作业时间,有效降低安全风险。

2 分丝管索鞍整体安装技术研究

2.1 整体安装技术要点

整体安装技术主要原理为在塔下制作预拼平台,将几组分丝管通过型钢架体在调整好高程、空间角度后进行固结;多层索鞍的组拼的过程中以相对坐标控制,保证多层索鞍的相对位置;多层索鞍组拼后整体吊装至塔上,再以绝对坐标控制,定位快,定位精度高,且不用在高空进行定位,不影响索塔施工,提高整体施工进度。

2.2 索鞍预制平台搭建

结合索鞍及架体尺寸,浇筑基础尺寸为3×8mC30混凝土平台,顶面依据索鞍整体尺寸埋设2排、3列共计6个预埋件用于限位角钢的焊制,预埋件尺寸40×40cm,横向间距2.9m,竖向间距1.6m。基础混凝土的顶面高程、平整度不作为重点管控点,重点管控预埋件的平整度,以保证限位角钢的竖直度。

在预埋件顶部焊制1.2m高限位角钢,用以保证架体立杆垂直度。重点管控限位角钢的垂直度及焊接质量。

在平台两侧搭设60*120盘扣支架,用于辅助操作安装及测量校核。

图1 索鞍预制平台示意图

索鞍刚体化预制在地面的平台上进行,首先焊制架体,再利用相对标高将索鞍逐组安装在架体上,逐组校核然后用钢筋将索鞍与架体固结。保证架体的刚度,避免在整体吊装时发生形变;保证固结质量,避免索鞍移位,固结时以限位钢筋的焊接为主,不得焊接索鞍分丝管,避免焊缝熔穿管壁造成漏浆堵塞。

索鞍整体吊装前进行预埋件标高的复核,按理论标高进行赛垫,赛垫采用薄钢板;并在预埋件上放样出架体角点。利用塔吊将刚体化的索鞍架体整体吊装至塔上,对准角点放置并于索塔钢筋临时连接,采用绝对坐标对索鞍进行复核,复核无误后将架体根部与预埋件焊接固定,最后解除与索塔钢筋的临时连接。

2.3 索鞍整体化组拼

索鞍定位框架为∠100制作做的定型框架,尺寸为1.6*5.8m,定位工作开展前将大、小里程左、右侧的每道索鞍标高及平面位置由绝对坐标换算成相对坐标并在预制平台上标识。

定位时采用尺量的方式确定索鞍定位点高度位置,在对应高度处焊接平杆角钢,在平杆上尺量水平横向位置确定定位点,利用吊起进行第一道索鞍吊装固定,形成初定位。

然后在索鞍管口中心贴全站仪反光贴,用全站仪以相对坐标对索鞍进行精调,完成桥下索鞍预定位。精调后焊制限位钢筋将索鞍与架体固结,完全索鞍整体组拼施工,并逐层重复此动作至与对应塔节段受需的整体索鞍数量,完成后对精调的索鞍进行统一编号后吊出平台至临时存放点。

图2 索鞍定位固结示意图

图3 组拼完成的索鞍

2.4 塔端定位预埋

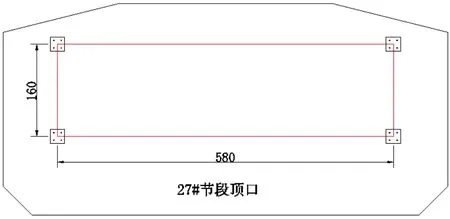

结合索鞍及架体尺寸进行塔端的预埋件施工。第n节段混凝土浇筑前进行预埋件埋设,设置有4个预埋件,横桥向间距1.6m,顺桥向间距5.8m。钢板尺寸以大于架体根部(即立杆)20cm控制,以避免出现预埋平面位置偏差时,架体无法与预埋件对接焊接固定。高程控制以降低2cm为准,以避免高程过高对架体进行修正,不足则可以塞垫钢板。

图4 塔端预埋件平面示意图

图5 塔端预埋件立面示意图

2.5 塔上整体安装定位

索鞍整体吊装前进行预埋件三维坐标进行复核,按理论标高进行塞垫薄钢板,并在预埋件上放样出架体角点。

利用塔吊将组拼后的索鞍架体整体吊装至塔上,对准角点放置于预埋件上并与索塔钢筋临时连接,采用绝对坐标对索鞍进行复核,复核无误后将架体根部与预埋件焊接固定,最后解除与索塔钢筋的临时连接。

采用全站仪复核索鞍有无偏位,并进行整体精调,精调完成后焊接固定索鞍与钢架体固体节点,塔吊松钩完成索鞍整体定位安装。

图6 索鞍整体定位示意图

图7 索鞍整体精调现场图

2.6 索鞍整体安装技术特点

索鞍整体化过程模拟钢锚梁[1]进行,以刚度较大的型钢架体与索鞍在调整好高程、空间角度后进行固结。

多层索鞍的整体化的过程中以相对坐标控制,保证多层索鞍的相对位置精准整体吊装至塔上,再以绝对坐标控制,可保证多层索鞍整体的空间位置准确。

常规施工中,单层索鞍在索塔上安装定位需辅以型钢架体[2],受塔上场地狭隘局限,功效较低。采用该工艺后,多层索鞍采用型钢架体整体化拼装的过程在塔下进行,场地宽敞施工便利。

采用该工艺将索鞍在塔上定位安装分为两部分,拼装过程在地下场地进行,与索塔其他工序平行施工,不占用索塔节段施工关键工序。

索鞍的测量定位分为了两个部分拼装测量及塔上整体安装测量。拼装测量采用相对坐标进行相对定位,全过程在地面上进行,受天气、时间制约小,且受地球曲率影响也较小,无高空作业风险,安全性高,操作简便。塔上整体安装测量以绝对坐标控制,由于多层索鞍以相对坐标在地面已进行了整体化,塔上安装时只需要对多层中的任何一组进行测量定位即完成了所有的索鞍的测量放样工作,安全高效[3]。

预制、安装简便快速,有效缩短索塔施工工期。取消了型钢架体安装这道工序,缩短了高空测量定位时长,规避了不良天气的影响,缩短塔吊使用时长的同时保障了索塔其他工序的施工,使得原本占用索塔节段施工最长的一道工序变为不占时长(在养护期间进行)。

缩短了高空作业时间,有效降低了安全风险。多道索鞍的整体化拼装均在地面进行,整体安装功效高,取消了塔上高空焊接劲性骨架这道工序,有效缩短高空作业时长,提高了安全性。

3 总结

索鞍整体定位安装与传统单道索鞍塔上安装相比,将工序分为了两部分:塔下相对定位组拼、塔上绝对定位整体安装;将6次测量工作缩减为1次,有效利用山区每日的测量窗口期,受天气情况制约小,有效避免了山区云雾天气大气折射带来测量误差对索塔施工影响,测量功效大、精度高;间接缩短了索塔节段施工时长,同时提高了安装精度;提高了塔吊利用率,提高了塔梁同步施工效率;减少了高空作业时长,有效提高了高空作业安全性。