基于视觉识别的车轮拆卸机械手末端执行器的设计*

2022-06-08檀志远徐俊梅孙丽英

檀志远 ,陈 滨 ,徐俊梅 ,孙丽英

(合肥科技职业学院信息工程系,安徽 合肥 230000)

将视觉识别技术结合机械手应用到报废汽车车轮拆卸过程中,重点是针对车轮轮毂螺栓的拆卸,从专用工具的设计和仿真技术的应用出发,在虚拟环境中完成拆卸过程,以视觉拆卸机器人动作为手段,研究拆卸工艺及拆卸过程,在虚拟环境中完成车轮拆卸机械手的动作仿真。并且,在虚拟环境中对报废汽车拆卸技术的研究可以减少前期资金的投入,可以进行反复测试,完成螺栓的拆卸过程,从而得出优化后的拆卸规划理论,为研究视觉机器人拆卸报废汽车车轮连接螺栓提供一个基础理论平台,提高报废汽车拆卸效率,促进报废汽车拆卸行业发展。

1 技术需求分析

工业机器人是机械手的统称,广泛应用于各行各业的各种领域中,它能够按照预先编制好的示教指令执行工作,主要依靠外在动力系统和控制系统实现功能操作,随着不断升级换代,正在逐步走向自动化、智能化[1]。首先,车轮拆卸机械手和其他工业领域应用机械手在手臂结构和功能上有很大的相似性,比如焊接机械手和码垛机械手,主要区别是末端执行器手部功能不一样,因此手臂应当具备机械手通用的功能,除此之外,还应添加一些针对车轮拆卸作业的技术特点。课题组设计的车轮拆卸机械手,主要针对报废汽车处理过程中车轮轮毂螺纹连接件的拆卸,主要对象是四孔定位车轮和五孔定位车轮的拆卸,其作业流程是通过视觉系统分辨出车轮的定位孔数是四孔还是五孔,然后确定具体定位螺栓的大小和位置,由机械手控制系统控制手部运动和末端执行器的执行运动,最后通过路径规划顺利地将四孔定位车轮和五孔定位车轮连接螺栓拆卸下来。但是,车轮拆卸机械手在拆卸的过程中有时会遇到定位螺栓锈蚀等问题,因此要求机械手的末端执行器应当具有过载保护的功能。由于报废汽车厂的报废汽车在拆卸过程中一般都是流水作业,因此要求拆卸机械手能够适应高效率流水作业,应当具备全方位移动功能,同时末端执行器应当具备精确识别和定位功能。而拆卸机械手在工作过程中应当是定位和拆卸交替进行的,因此要求车轮拆卸机械手要具备可扩展的接口,实现模块化控制的功能。

根据上述内容,可以确定车轮拆卸机械手的结构及功能如下。

结构上车轮拆卸机械手主要是由多个关节组成,是一种具有多自由度的闭合空间运动机构。一般来说,拆卸是装配的逆向过程,结合现有工业应用领域中装配机械手的实际情况,一般可设计为六自由度,基座为固定底座。因此,车轮拆卸机械手也可设计自由度为六个,基座也为固定基座,最主要的区别在于末端执行器机构的不同。因此,针对报废汽车车轮螺纹连接件拆卸的末端执行器,是对专用拆卸工具的改进设计[2]。

功能上车轮拆卸机械手能够兼容视觉识别系统,视觉识别系统对目标定位车轮的螺栓孔数和螺栓大小识别率要达到90%以上,才能达到实际测试应用水平。在实际的工作过程中要求控制系统对视觉相机及驱动电机具有实时的信息监测与反馈功能,整个控制系统应当具备良好的稳定性和一定的可扩展性。此外,末端执行器要结合四孔定位车轮和五孔定位车轮螺纹连接件的类型,设计出一种能够实现同步拆卸的专用装置,能够根据视觉识别技术进行前期识别判断,并且能适应节度圆尺寸和定位螺纹连接件大小不一等情况,从而进行相应调整,最后快速稳定地完成报废汽车车轮螺纹连接件的拆卸工作。

2 视觉识别方案设计

2.1 视觉传感器选型

视觉传感器作为视觉识别模块的重要组成部分,最主要的作用是通过识别图像而获取信息[3-5]。一般来说,在选取视觉传感器时需要综合比较相机的分辨率大小、信号类型、帧率大小以及主要传输方式等。其中,当下的信号传递方式主要为数字模拟信号进行传递或者数字信号进行传递,由于数字模拟信号在传递的过程中极容易受到其他信号的干扰,因此在视觉识别模块中经常会选用一些抗干扰性能较强的数字型相机。在视觉识别模块中分辨率的高低和帧率的高低都是重要的影响因素,分辨率影响着清晰度,帧率影响以秒为单位获取图片的帧数,即直接影响识别的速度。此外,传输方式也是影响因素之一,对传输图像的大小起着直接决定性的作用。根据实际需求,进行综合性能比较和相关参数分析,一方面本方案中选取的相机应当具备高帧率,另一方面相机选型时需结合机械臂控制系统与视觉识别系统相互对接的思路[6]。

在进行视觉识别模块选型时,主要将Kinect v1和Kinect v2进行对比。首先,Kinect v1是一种利用主动式深度感应技术TOF(time of flight)的视觉传感器,测算目标距离主要是通过分析红外线反射所需的时间,而Kinect v2主要是通过分析红外线照射到物体表面的反馈信息来计算深度,从而形成深度图像。Kinect v1的识别方式比Kinect v2更容易受到强光线的干扰,并且Kinect v2具有高分辨率,传输方式一般选择USB3.0[7]。Kinect v2是一种同时具备色彩和深度的图像传感器,不仅可以获得彩色图像信息,还可以获得深度图像信息。

2.2 目标识别原理与定位方法

在进行相应目标识别作业时,左右两个相机一般为相对设置,分别命名为C、C.。即在空间位置中任意选择一点M(X,Y,Z),在C、C.中形成投影点,分别为m(u,vi)和m.(u,v)。根据针孔成像原理,C、C.的光心为O、o.,其中点M是直线Om和o.m.的交点,M、O、m、o.、m.五个点形成一个新的平面,因为O、m、o.、m.的四点坐标是已知的,所以点M相应的三维坐标可根据四点坐标值联立方程组直接求出。

3 拆卸机械手方案设计

3.1 拆卸机械手臂结构选型

机械手臂是车轮拆卸机械手的重要执行部件,主要作用是支承腕关节和末端执行器,负责通过路径运动将末端执行器定位到报废汽车定位车轮附近,直到完成车轮定位螺栓的拆卸过程。一般来说,机械手臂主要是由连杆和一系列关节部分组成,并且关节部分一般都会设置独立的驱动装置,但也有一些特殊的机械手臂驱动装置没有设置在关节部分。

机械手臂的类型多种多样,作业方式和适用范围也各不相同,机械手臂也具备多种分类方式,根据作业过程进行具体选型时,可以按照坐标系不同分类进行比较。综合对比各相关因素,主要包括机械手工作空间大小、定位精度高低、自身所占用空间以及实际适应工况等因素,最终决定选用关节坐标型机械手结构模型。

3.2 拆卸机械手末端执行器的结构设计

报废汽车车轮拆卸机械手整体设计中最重要的部分便是末端执行器的设计。本文通过工业机器人应用技术,在分析机器人参数和原理的基础上,以瑞士ABB公司的IRB2400型机器人为原型构建虚拟机器人,并使部分参数与真实IRB2400型机器人相同,即有效载荷能达到7 kg~20 kg,最大到达距离达1.8 m[8]。对机器人的末端执行器进行改进设计,针对对象主要是四孔定位车轮和五孔定位车轮,从而设计四孔车轮拆卸装置和五孔车轮拆卸装置,即分别设计为四个螺纹连接件拆卸装置和五个螺纹连接件拆卸装置实现同步拆卸。与现有技术相比,本设计使得装置可以实现多孔定位螺栓同步拆卸,且设有过载保护装置,提高了拆卸过程中的安全性,最终有针对性地面向报废汽车车轮螺纹连接件进行拆卸。通过对报废汽车车轮拆卸机械手的整体结构设计,结合机械手臂的选型,螺纹连接件拆卸装置以及末端执行器的应用设计,采用SOLIDWORKS软件绘制了车轮拆卸机械手的三维模型图,同时完成了车轮拆卸机械手的整体装配图及二维图的绘制。

车轮拆卸机械手的末端执行器是直接接触四孔定位车轮和五孔定位车轮,执行车轮螺纹连接件拆卸作业的机构。目前,很少有针对车轮拆卸末端执行器的研究,在这些少数的研究方案中更多是设计逐孔单个螺纹连接件的拆卸末端执行器。按照驱动方式来分主要有以下两种:一种是电动的螺母机,通过电动机驱动套筒旋转,从而对螺纹连接件进行拆卸作业;另一种是采用气动的方式对螺纹连接件进行拆卸,通过气源控制正负气压来实现螺纹连接件的正转和反转,从而完成车轮螺纹连接件的拆卸作业。

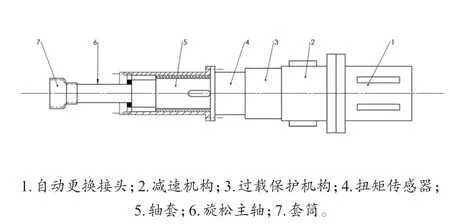

车轮拆卸机械手末端执行器中单个工具头的结构设计图如图1所示,通过改进设计将单个工具头分别布置为四孔车轮拆卸装置和五孔车轮拆卸装置,从而安装在机械手的前端设计为新型车轮拆卸机械手。机械手的动力模块选用交流伺服电机,这主要是因为交流伺服电机具备功率范围大、运行平稳等特点[9]。考虑到工具头的前端接头需要具备自动更换功能,因此将接头设计为外14内12的标准接头。另外,控制部分具备I/O、A/D和D/A等多种接口模式,可对扭矩传感器电机启动转速进行控制,可实现过载保护机构的运行控制。

图1 末端执行器工具头机械结构简图

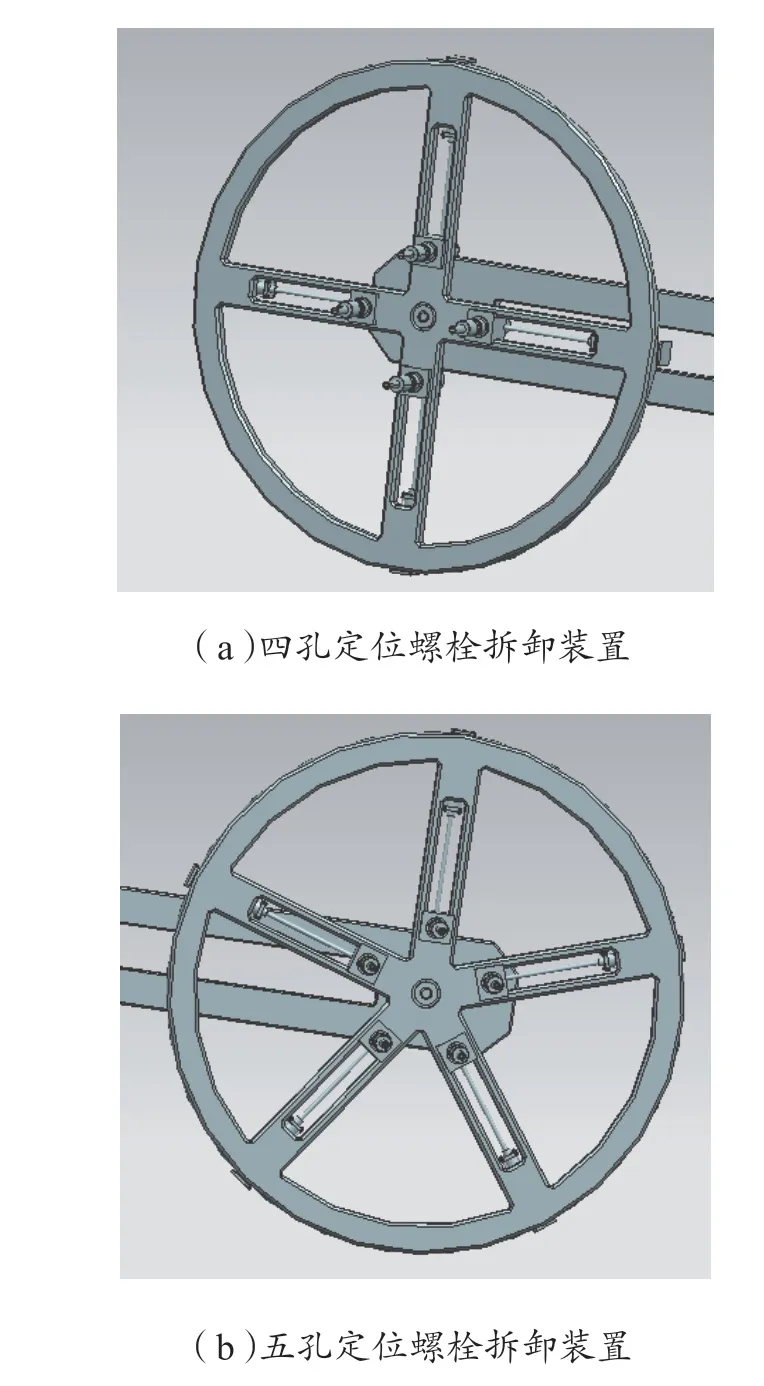

本文设计了一个双转盘式柔性结构的末端执行器,主要分为左右两个部分,左端搭载四孔定位螺栓拆卸装置,右端搭载五孔定位螺栓拆卸装置,使用气缸带动连杆调控手爪孔径的大小,适应不同大小定位车轮的螺栓节圆直径。其中,四孔定位螺栓拆卸装置分为四个电机驱动的螺栓拆卸装置,五孔定位螺栓拆卸装置分为五个电机驱动的螺栓拆卸装置,并分别设置有过载保护装置,从而分别进行同步定位拆卸作业,如图2所示。该末端执行器主要由转盘、气缸和套筒拆卸装置组成,搭载在机械手臂的前端[10]。工作时,通过视觉相机确定定位车轮紧固螺栓的坐标及规格,机械手根据反馈信息,通过工具自动更换技术,转动第一转盘或者第二转盘,使对应规格的螺栓拆卸装置同步旋转拆卸螺栓,再通过调节件及夹紧件将车轮拆卸脱离车体,最后由机械手臂吸附螺栓,再运动至工具摆放处上方将螺栓放入其中,至此,该末端执行器完成了一次完整的拆卸作业。

图2 末端执行器结构设计图

4 关键零部件的有限元分析

一般来说,机械手在运行工作过程中对于结构强度的要求是非常高的,可以说结构强度对机械手的正常工作起着决定性的作用,而结构强度的影响因素来源于结构材料,所以材料的选择是结构设计的前提[11]。综合考虑车轮拆卸机械手需要具备质量轻、运动灵活等特点,因此机械手臂主要采用高分子材料,末端执行器的连接部分采用铝合金,高分子材料和铝合金同时具备质量轻的特点。然而,铝合金同样具备机械强度较低的缺陷,因此对于关键零部件的选用,尤其需要进行相关分析,从而设计出在合理的结构尺寸下满足强度要求的机械手。

机械臂的运动是由下往上依次传递扭矩至机械手的末端执行器[12],整个机械结构类似悬臂梁结构,机械臂在运动过程中最末端的关节与执行器承担着关键性的拆卸功能。因此,需要通过对末端执行器与关节连接部分进行有限元分析,校核其结构强度,从而全方位验证结构设计的合理性[13]。

平衡架作为搭载四孔定位车轮拆卸装置和五孔定位车轮拆卸装置的安装底座,其结构强度直接影响机械手作业过程中的稳定性和准确性。

执行装置是搭载工具头的关键零件,主要作用是控制工具头的节度圆调整和作业过程的抗震动性,因此对平衡架的有限元分析也是非常有必要的。

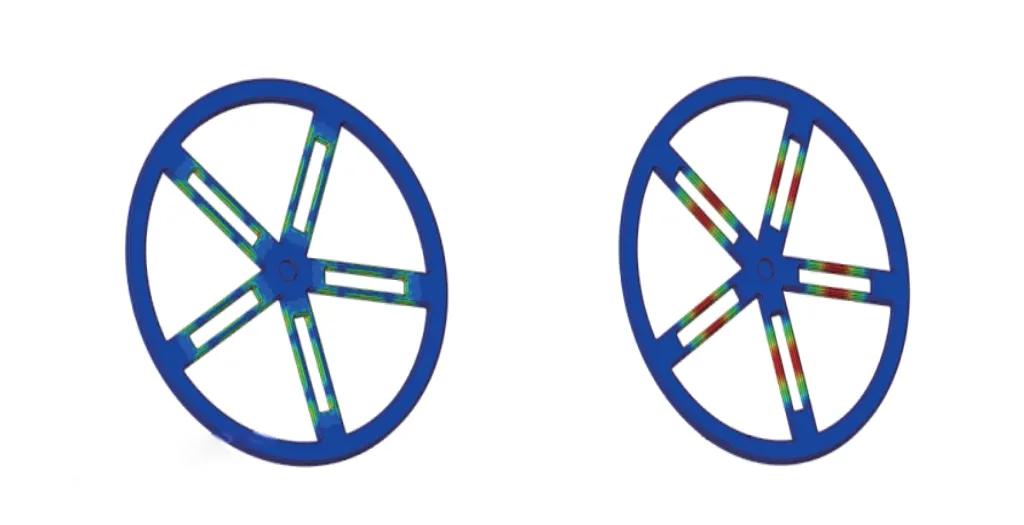

图3 末端执行装置分析图

末端执行装置分析图如图3所示,可以看出整个模型在运动过程中,受力主要集中在末端关节加载荷的区域。其中关节部件的中间区域的应力最大,分布面积较小,远离固定区域,应力分布良好,应力水平较低。执行器末端应力分布均匀,且主要体现为根部受力。远离梁根部区域应力迅速下降,应力水平变低。通过计算可得,所有结构件在压强的作用下受力均远未达到屈服阶段。因此,整个末端装置以及部件形变微小,整体结构安全,强度满足要求。