复合固化高液限土的力学及水稳性研究

2022-06-08谭鹏谢振文邓奇春赵晓薇汪优

谭鹏,谢振文,邓奇春,赵晓薇,汪优

(1.湖南建工交通建设有限公司,湖南 长沙410004;2.湖南省交通科学研究院有限公司,湖南 长沙410015;3.中南大学 土木工程学院,湖南 长沙410075)

高液限土一般指液限大于50%且塑性指数大于26的细粒土[1],具有含水量高、塑性指数高、液限高、强度低和水稳性差等特点,在路基填筑中难以压实,属于不良土质的一类[2]。在路基填筑中如果不加处理而直接使用,会造成路面开裂、滑坡失稳和不均匀沉降等工程问题,需采取合理的固化措施对其处理,使其符合规范要求[3]。现有的土壤固化剂品种繁多,按固化剂的主要成分可分为无机类固化剂、有机类固化剂、离子类固化剂和生物酶类固化剂[4]。4种土壤固化剂各有优劣,无机类固化剂在激发剂作用下反应生成的水化产物可填充土颗粒间的孔隙,增高土壤密实度,同时附在土壤颗粒表面,交叉形成空间骨架,从而提高固化土强度。离子固化剂通过离子交换作用,减薄土颗粒周围的双电层厚度并减小土体颗粒间隙,同时通过电性中和减弱颗粒的静电吸水性,提高其疏水性。有机土壤固化剂由大量表面带有亲水基团的长链组成,通过氢键及阳离子交换作用与土颗粒形成紧密的连接结构,而疏水性长链则渗透、缠绕在土颗粒表面及孔隙内形成网状膜结构,使分散土颗粒成为一个整体,提高其土体强度。生物酶固化剂是由有机物发酵而来,通过物理催化作用改变土壤表面pH,生物酶与有机分子结合层中间有机物填充内部孔隙[5]。许多学者对高液限土固化后的性能进行了研究,分别以石灰、水泥和生物酶等材料作为固化材料进行试验,在试验过程中,通常以黏聚力、内摩擦角、抗剪强度和抗渗性能等作为评判土体改良效果的标准,试验表明固化后的高液限土的强度、水稳性和黏聚力均优于素土,可满足相应的工程质量要求,可以为其作为路基填料提供指导[6-9]。常用的室内试验方法有无侧限抗压试验、固结快剪试验、三轴试验、CBR试验和击实试验等,也有部分学者采用XRD,SEM和电镜试验等分析固化土的微观形态和物质生成[10-16]。在改良方法上,学者们较少采用复合土壤固化剂对高液限土进行改良研究;在研究内容上,大多针对改良土体强度及路用性能研究,较少对其水稳性进行研究。且高液限土呈现明显的地域性,现有研究中针对湖南洞庭湖地区高液限土相关研究较少。因此,本文依托湖南省洞庭湖地区,采用无机材料和磺化油复合固化剂对湖区高液限土进行改良,通过无侧限抗压试验对比土体固化前后的力学及水稳性变化规律,探讨无机材料和磺化油对其强度及水稳性的影响,并确定复合固化剂最优配方。

1 试验材料

1.1 土样

土样取自湖南省平益高速K95+380断面左侧边坡坡脚,取土深度为3 m,根据《公路土工试验规程》[1]相关标准对土样进行基本土工性能测试,试验获得土样基本物理性质如表1所示。试验结果表明土样液限达到67.3%,塑性指数为33.4,根据《中国土壤系统分类》,该工点土样属于典型的高液限土。对土样进行颗粒级配分析后发现试样中土颗粒主要为细粒土。

表1 土样基本物理性质Table 1 Properties of the samples

1.2 无机固化材料

试验所用无机固化材料为水泥、生石灰及粉煤灰。其中水泥为普通硅酸盐水泥,强度等级为42.5;生石灰为普通建筑用生石灰,其中氧化钙纯度大于95%;粉煤灰是一种绿色的胶凝材料,来自湖北省黄冈市某发电厂,微观状态下为光滑球形,主要成分为SiO2及Al2O3。

1.3 阴离子表面活性剂

试验所用阴离子表面活性剂为磺化蓖麻油,以下简称为磺化油(SO),主要应用于皮革、纺织及造纸等工业中,是一种两亲性表面活性剂。磺化油属于水溶性油,大多采用浓硫酸(H2SO4)或发烟硫酸(H2SO4·X SO3其中X定义为每摩尔中三氧化硫的含量)处理脂肪油酸制备。典型的磺化油分子通常表示为R-(SO2)OH−,由带负电的亲水性或极性头部(即(SO2)OH−)和疏水性尾部(即R,其中R是碳氢化合物)组成。

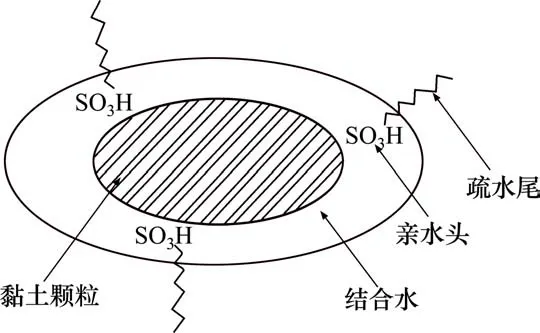

SO进入土体后,会对土颗粒产生物理化学及润滑等多种作用,这是由SO的分子结构决定的。SO分子带负电的亲水头会吸附土颗粒表面的正阳离子,减薄土颗粒周围的双电层厚度,从而降低土壤离子交换能力,亲水头将土颗粒的亲水性转变为疏水性或拒水性,如图1所示。润滑作用主要取决于孔隙流体的黏度。SO掺量的增加,会使A```土壤颗粒间变得更加润滑,其中疏水尾则起到润滑剂的作用,在压实过程中降低水分的表面张力,有助于颗粒的滑动,这种滑动可能导致强度刚度的下降但也会增加土体延展性[17-18]。本研究将SO作为复合土壤固化剂的重要组分,旨在改善高液限土的水稳定性问题。

图1 SO作用机理Fig.1 mechanism of action

2 试验方法

2.1 试验样品制备

正式制备试样之前依据《公路土工试验规程》,对各组固化土进行击实试验,以确定每组试样最优含水率;制样过程中,水量依据各组最优含水率进行掺加。强度试验所用试样尺寸为直径50 mm,高50 mm的圆柱形试样。将制备合格的试件放入塑料袋后放入标准养护室进行养护,待养护期结束后在每种试样中取出一半试件浸泡于(20±2)℃水中,要求水面高于试件顶面2.5 cm,浸泡时长为24 h。

2.2 试验方案设计

2.2.1 单掺试验方案

为探究无机材料及SO在单独作用下对固化土强度及水稳定性的作用,分别设计无机材料与SO单掺试验方案,如表2和表3所示。同时,单掺试验结果可为后续正交实验设计提供掺量选择范围。以下掺加比例均为掺加剂与烘干土的质量比。由于SO质量占比小,为使其在土样中分布均匀,使用前将其溶解在水中,使用时与水一同加入。

表2 无机类材料单掺试验表Table 2 Single doping test table for inorganic materials

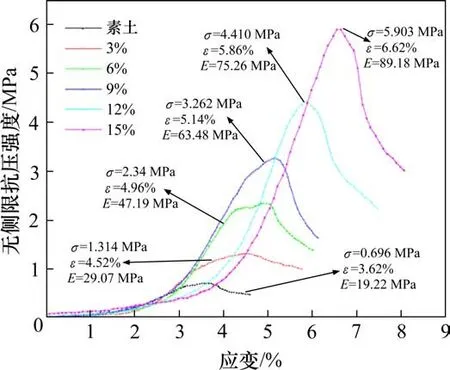

表3 SO单掺试验表Table 3 Single doping test table for inorganic materials

2.2.2 正交试验方案设计

根据单掺试验结果确定复合固化剂各组分的掺量范围,以探究高液限土复合固化剂的最佳配比。本试验涉及四因素四水平,采用正交试验可在保证试验结果准确的前提下,有效地减少试验次数。正交设计表如表4所示。针对复合稳定土将进行无侧限抗压强度(UCS)试验和浸水强度试验。

表4 正交试验表Table 4 Orthogonal test table

3 试验结果及分析

3.1 单掺试验结果与分析

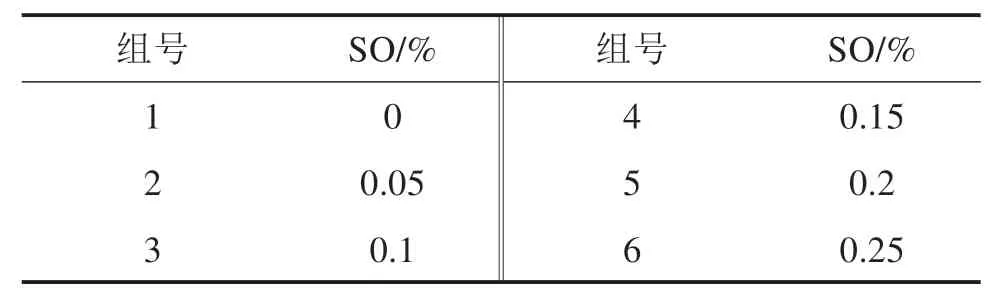

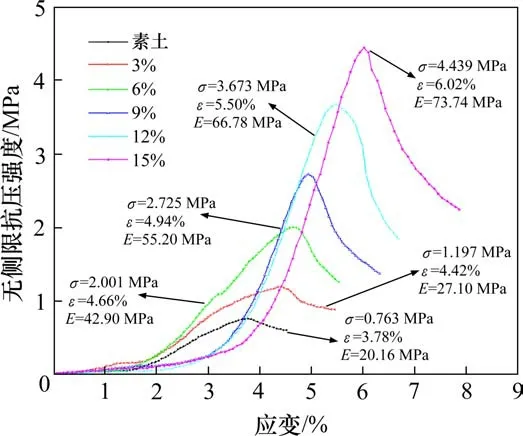

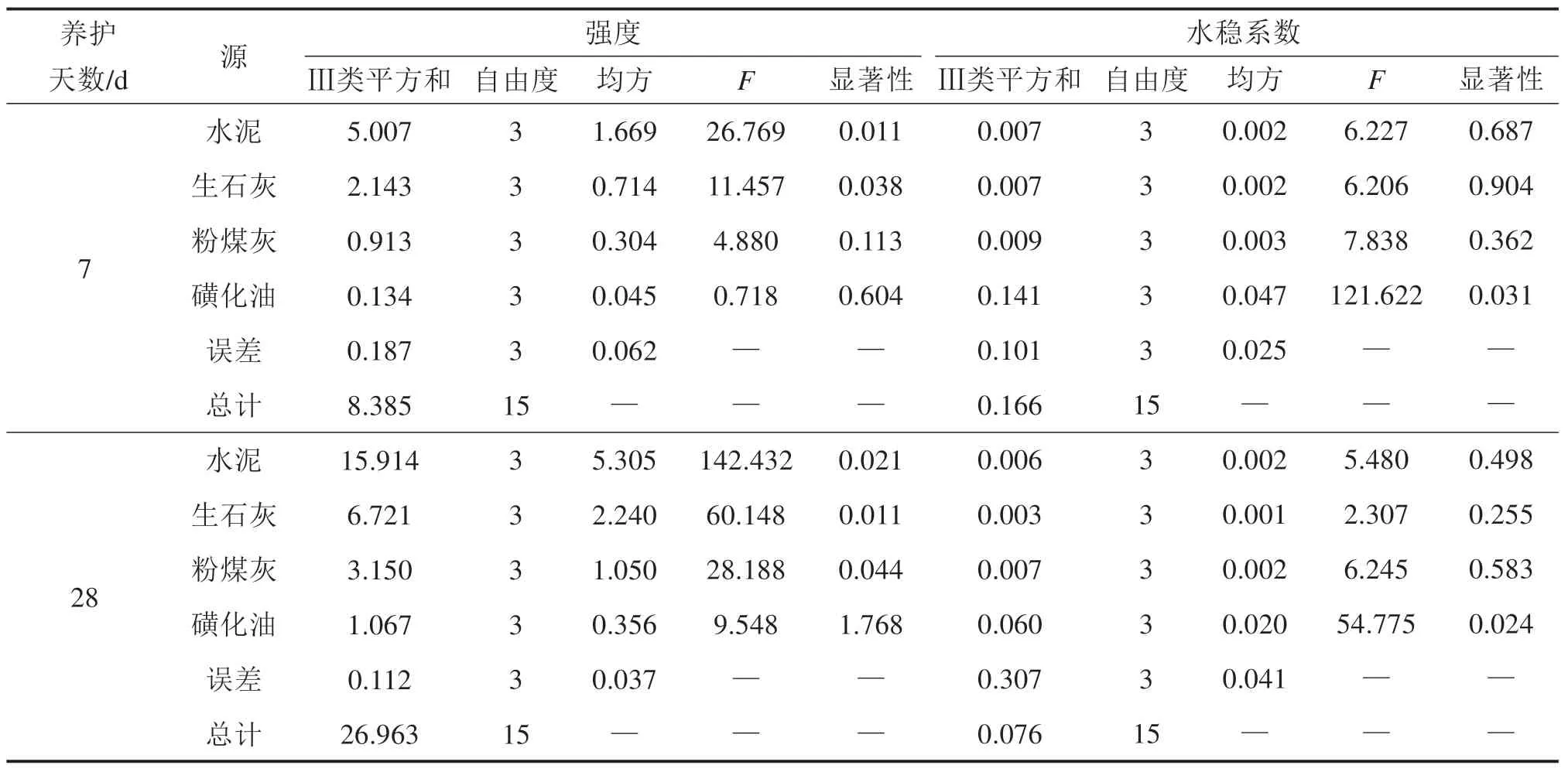

3.1.1 无机固化土无侧限抗压强度分析

针对素土及各种无机固化土进行的7 d和28 d UCS测试中所得应力−应变曲线如图2~3所示。测试结果显示素土在7 d及28 d时无侧限抗压强度σ分别为0.763 MPa及0.696 MPa,杨氏模量E分别为20.16 MPa及19.22 MPa;2种龄期无机材料掺量均与固化土强度及刚度密切相关:无机材料总掺量越大,则无机固化土的σ及E均显著增大;当无机材料总掺量为15%时(水泥、生石灰和粉煤灰各5%),σ和E达到峰值,其中7 d龄期时,σ1max=4.439 MPa,E1max=73.74 MPa,28 d龄期时,σ2max=5.903 MPa,E2max=89.18 MPa。

图2 无机固化土在7 d时的应力−应变曲线Fig.2 Stress-strain curves of inorganic stabilized soil at 7 days

图3 无机固化土在28 d时的应力−应变曲线Fig.3 Stress-strain curves of inorganic stabilized soil at 28 day

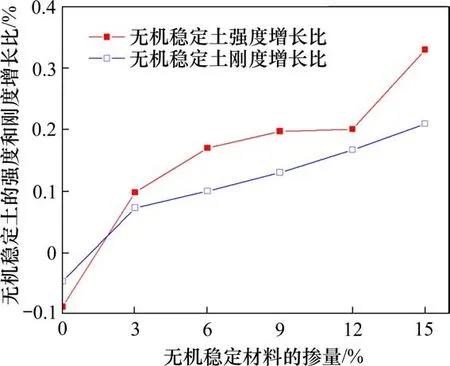

2种单掺试验结果表明,相比SO,无机材料在改善土体的强度及刚度方面表现更加突出。随着养护龄期增长,σ及E也逐渐提高,而在实际施工过程中7 d至28 d的强度增长率是工程是否能够持续稳定及高效推进的重要保障。若令参数G表示σ及E在7 d至28 d的增长率,则σ和E的增长率计算见式(1)及式(2)。其中当掺量为15%时,增长比Gσmax=32.98%,GEmax=20.94%,其他各组增率G值变化如图4所示。

图4 无机固化土的强度和刚度增长比Fig.4 Strength and stiffness growth ratio of inorganic stabilized soil

式中:σ1为试件7 d时的无侧限抗压强度;σ2为试件28 d时的无侧限抗压强度。

式中:E1为试件在7 d时的杨氏模量;E2为试件在28 d时的杨氏模量。

图4表明素土的Gσ和GE均小于0,这是由于试验所用土样中含有部分蒙脱石,在无侧限湿养条件下土结构吸水后发生少量自膨胀同时造成强度降低。随着无机材料掺量增大,其水化产物增多,现有成果表明试验所用3种无机材料的水化产物主要是CSH凝胶、氢氧化钙晶体及钙矾石。这些水化产物在土结构中起到框架和链接作用,大大提高了土结构的强度和刚度,因此在数据上表现出掺量越大,强度和刚度越高。试验所用3种常用固化材料在合理的养护条件下随着时间的延长,水化程度加大,强度和刚度能够得到较大提高,同时增长速度也会逐渐提高并最终稳定。

3.1.2 SO固化土无侧限抗压强度分析

针对素土及各种掺量下SO固化土进行7 d及28 d UCS试验所获得的应力-应变曲线如图5和图6所示。根据试验结果,7 d及28 d强度测试中,当SO掺量少于0.2%时,应力-应变轨迹表明,SO掺量与固化土强度及刚度表现出较强的正相关。相反,当SO掺量达到0.25%时固化土的强度和刚度有所下降,但仍略优于天然土壤;与无机材料改良相比,SO改良下试样强度峰值点处的应变ε有所增大,能够相对避免脆性破坏。随着SO掺量增加,强度峰值处的ε也逐渐增大。当SO掺量为0.2%时,σ及E峰值最大,7 d龄期时σ1max=1.787 MPa,E1max=28.37 MPa,28 d龄期时,σ2max=1.702 MPa,E2max=27.28 MPa;根据试验结果,当SO掺量小于0.25%时,同一组试验中,随着养护时间的延长,28 d的强度及刚度较7 d的强度及刚度略有减小,相反,当SO的掺量为0.25%时,强度和刚度均略有增大。

图6 SO固化土在28 d时的应力−应变曲线Fig.6 Stress-strain curves of SO stabilized soil at 28 days

SO的掺量小于或等于0.2%时,随掺量的增加σ和E增大,表明在这种情况下,SO对于加强土壤结构方面的主导作用为物理化学作用。然而,当SO掺量达到0.25%时,σ和E开始减小,ε显著增大,这表明此时润滑作用占据主导地位,根据试验结果,这2种作用博弈的关键为SO的掺量。在SO掺量较低(<0.2%)时,土颗粒周围还没有完全布满SO分子,与土颗粒结合的SO分子对于增大土体结构性发挥作用。此时土颗粒的孔隙中没有多余的SO分子,润滑作用没有得到发挥,物理化学作用大于润滑作用,土体的强度和刚度得到改善。然而,随着掺量的增加,土颗粒周围逐渐布满SO分子,强度及刚度增长达到极致;若继续增加SO掺量,多余的SO分子进入土颗粒间的孔隙中,产生润滑作用,此时土体强度及刚度逐渐下降,同时延展性得到提高。因此,选择SO作为高液限土的固化剂时要选择适当的掺量。

此外,低掺量和高掺量固化土的强度及刚度随养护时间变化出现差异,当SO的掺量小于或等于0.2%时,固化土28 d的强度及刚度较7 d下降,而当SO掺量等于0.25%时强度及刚度上升。出现该现象是因为在养护的过程中,SO不可避免地由于挥发或其他原因造成部分流失。因此当SO的掺量小于或等于0.2%时,SO分子的流失使得土颗粒周围的磺化油分子减少,物理化学作用减弱,对固化土的强度及刚度增强作用有所削弱;但当SO掺量等于0.25%时,土颗粒孔隙中的SO分子率先流失,使得润滑作用减弱,但土颗粒周围的SO分子量不变,甚至达到适宜量,物理化学作用未出现削弱,因此固化土强度及刚度后期也并未出现削弱。

3.1.3 水稳性分析

对高液限土来说,强度及刚度并不是唯一的改良需求,水稳定性改良更必不可少。水稳定性指土体浸水前后在强度及刚度方面的稳定性,一般用水稳系数HS来表示,水稳系数的计算如式(3)所示。其中:σ'为正常养护到规定龄期前一天,将试样浸泡1 d后测得的无侧限抗压强度,σ为正常养护到规定龄期后测得的无侧限抗压强度。

素土、无机固化土及SO固化土在7 d和28 d时测得的水稳系数曲线如图7所示。其中组号由1~6分别表示单轴无侧限抗压强度试验中2种固化剂掺量由0%至最大的6组取值。

水稳系数试验结果表明素土的水稳系数为0,试验中发现素土试件在浸水后会很快崩解,无法进行强度测试,浸水后的强度为0 MPa。无机材料和SO在改善高液限土的水稳定性方面均有一定的作用。其中7 d龄期时,伴随无机固化剂的掺量,固化土的水稳系数最高可由0%增长至33.9%,而伴随SO的掺量,固化土的水稳系数可由0%增长至79.5%。28 d龄期下,无机固化土的水稳系数伴随其掺量最高可达到48.6%,SO固化土的水稳系数伴随其掺量最高可达到75.7%。显然SO在水稳定性方面的作用更显著。从单一的固化土来看,无论是无机固化土还是SO固化土,7 d及28 d的水稳定性均随其掺量表现正相关;从养护时间上来看,同一掺量下无机固化土的水稳系数自7 d至28 d有所增长,而同一掺量下SO固化土的水稳系数从自7 d至28 d有稍许下降。在同一掺量下,随着养护时间的延长,SO分子在养护过程中的部分流失使得土颗粒周围附着的SO分子减少,因此,同一掺量下SO固化土的28 d水稳系数略小于7 d的水稳系数,但仍大幅度优于无机固化土。

根据水稳定性试验结果,SO相比无机材料能够更加显著地改善高液限土的水稳定性,然而根据强度试验结果,SO固化剂并不能改善其力学性能强度。而力学性质和水稳定性作为高液限土在路基填筑中的2个重要的指标缺一不可。因此,为了探究两者同时使用时对于高液限土力学性能及水稳定性的改良效果,本研究进一步针对无机材料及SO组成的复合土壤固化剂进行了正交试验研究。

3.2 正交试验结果与分析

3.2.1 无侧限抗压强度分析

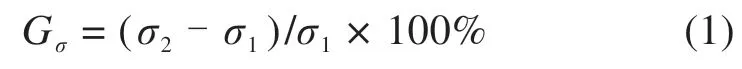

根据正交试验方案,对16组试样分别进行了7 d及28 d无侧限抗压强度试验,获得的7 d和28 d无侧限抗压强度如图8所示。相比于素土,复合固化土的强度得到显著提高,其中7 d强度最高可达4.789 MPa,28 d强度最高可达8.255 MPa。7 d强度作为衡量路基填筑用土的有效强度指标,该路基填筑用土的设计要求为4 MPa,16组试样中共有8组合格,分别为第2,3,6,9,11及13~15组。

图8 各组复合固化土的强度Fig.8 Strength of composite solidified soil in each group

3.2.2 水稳性分析

对16组复合固化土进行的水稳定性试验获得了7 d及28 d水稳系数曲线如图9所示。试验发现,16组试件在浸水24 h后,均未发生脱落或崩解,试件依旧保持完整。相较于素土和单掺固化土,相同比例的复合固化土水稳系数更大,7 d的水稳系数最大为95.10%,28 d的水稳系数最大为82.76%。该路基填筑用土的设计要求为7 d水稳系数大于80%,在复合固化土中,有8组合格,分别为第5,7~11,13及15组。

图9 各组复合固化土的水稳系数Fig.9 Water stability coefficient of composite solidified soil in each group

16组试验中同时满足强度及水稳定性要求的共有3组,即第9,11和15组,因此这3组可作为湖区高液限土复合土壤固化剂的参考配合比。

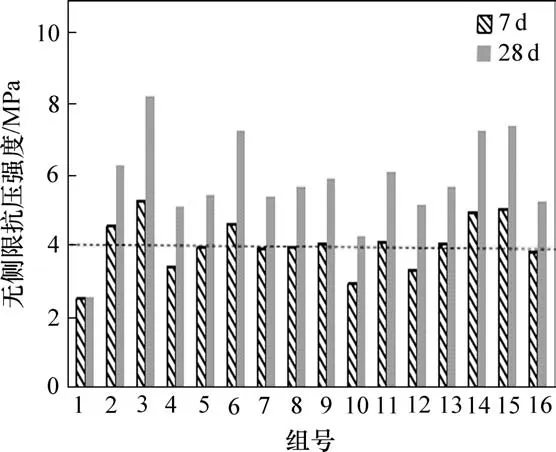

3.2.3 正交试验方差分析

为更直观地反映复合固化土中各掺加剂在强度及水稳定性方面所发挥的作用,对复合固化土7 d和28 d情况下的强度及水稳系数进行了主效应分析,得到复合固化土的主效应分析结果如表5所示。根据显著性检验标准,在7 d及28 d强度的主效应分析中,认为水泥和生石灰对复合固化土的7 d强度有显著性效果,水泥、生石灰及粉煤灰对复合固化土的28 d强度有显著性效果;在7 d及28 d水稳系数的主效应分析中,认为SO对复合固化土的7 d和28 d水稳定性有显著效果,这均与单掺试验所得到的结果保持一致。

表5 复合固化土的主效应检验Table 5 Main effect test of composite solidified soil

3.2.4 成本分析

将正交试验中获得的3组合格的复合固化剂方案与换填土方案进行成本比较。经市场调查,固化材料市场价格为:水泥525元/t,生石灰340元/t,粉煤灰210元/t,磺化油3 000元/t。余土弃置38.31元/m³,外购土76.09元/m³。各方案中每m³的材料成本如图10所示。由图可知,相比换填土方案,复合固化土的材料成本更低,考虑到经济效益,最终选择第9组复合土壤固化剂配合比,即水泥4.5%,生石灰1.5%,粉煤灰2.5%,磺化油0.2%。

图10 4种高液限土处置方案的材料成本比较Fig.10 Material cost comparison of four high liquid limit soil disposal schemes

4 数值模拟

4.1 模型建立及参数

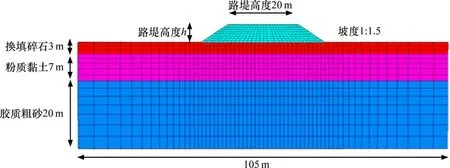

为对比固化土和素土2种材料在路堤填筑中的适用性能,利用FlAC3D有限差分软件对素土和固化土在不同高度下的路堤稳定性进行分析。对模型进行简化,路基宽度20 m,坡度比取1:1.5,路堤高度分别取4,6,8,10,12和14 m。模型尺寸如图11所示。

图11 模型尺寸Fig.11 Model dimensions

为了验证上述复合土壤固化剂最佳配比的合理性,针对最佳配合比改良下的高液限土进行了压实度试验、直剪试验和承载比试验。素土、复合固化土及地基土层的物理力学指标的对比情况如表6所示。土体本构模型均选用摩尔库伦模型。

表6 土体物理力学参数Table 6 Physical and mechanical parameters of plain soil and solidified soil

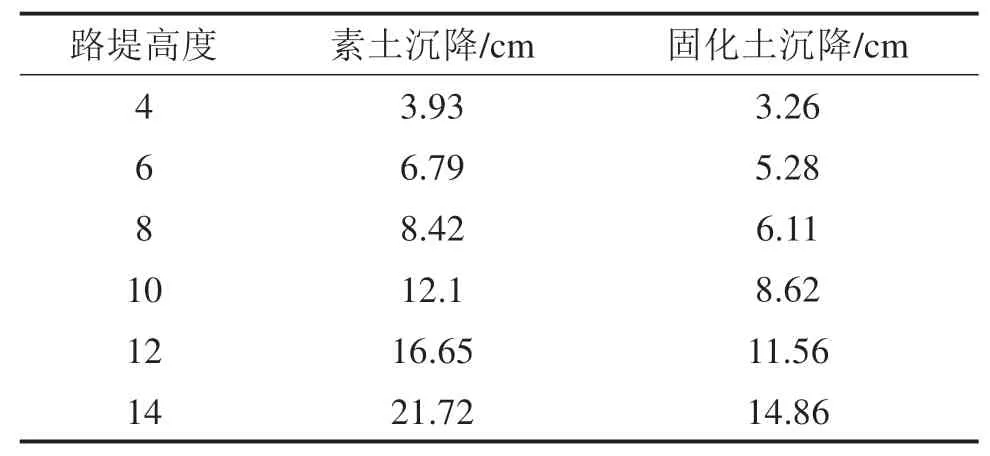

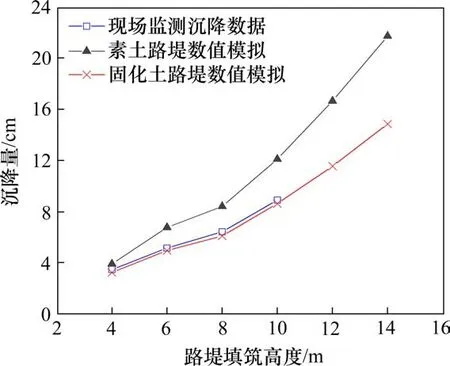

4.2 数值模拟结果分析

在坡度相同的情况下,得到6 m高度下固化土路基沉降云图如图12所示,6 m高度下固化土最大位移为5.28 cm。其他高度下的位移沉降规律整体一致,路堤沉降最大位置位于路堤顶面,整个路堤沉降呈现出盆形,中部位置较两边沉降量大,整体对称。

图12 6 m高度下素土和固化土路堤沉降云图Fig.12 Settlement cloud diagram of soil embankment with solidified soil at 6 m height

提取出高液限素土和固化土在不同路堤高度下的路堤沉降,如表7所示。4,6,8和10 m路堤对应现场的4个监测断面K95+350,K98+665,K78+100和K86+330。填筑期内,路堤顶面中心处的最大沉降对比如图13所示。从沉降结果来看,填筑期内的现场沉降监测数据与数值模拟结果较为接近。随着路堤高度的增加,3组数据均呈现上升趋势,并且增长速率也随之增大。同样是固化土路堤,在相同的填筑高度下,现场监测的沉降数值要稍大一些,差距在10%以内。现场填筑的方法为分层填筑,数值模拟为一次填筑,而且现场填筑施工难免受到各种干扰因素的影响,因此沉降数据偏大。

表7 素土和固化土的路堤沉降对比Table 7 Comparison of embankment settlement between plain soil and solidified soil

图13 不同路堤高度下的路堤沉降曲线Fig.13 Embankment settlement curves at different embankment heights

5 结论

1)在高液限土强度改良方面,无机材料效果更显著。无机材料掺量与固化土的σ及E存在显著正相关;而对于SO改良,当其掺量少于0.2%时,SO固化土的σ及E随掺量增加而增大,当掺量达到0.25%时,σ及E与SO掺量转为负相关。

2)在高液限土水稳定性改良方面,SO的改良效果明显优于无机材料。7 d时无机固化土水稳系数最高可达33.9%,28 d时最高可达48.6%;SO固化土在改善高液限土的水稳定性方面更显著,7 d时SO固化土水稳系数最高可达79.5%,28 d时可达75.7%。

3)复合土壤固化剂能够同时改善高液限土强度及水稳定性。通过强度、水稳定性设计要求及成本分析确定了针对湖区高液限土的复合固化剂最佳配比为:水泥4.5%,生石灰1.5%,粉煤灰2.5%,磺化油0.2%。

4)根据正交试验主效应分析结果,水泥和生石灰对固化土7 d强度有显著效果;而3种无机固化材料均对固化土28 d强度有显著性效果,表明复合固化土主要由无机材料改良强度。在水稳定性方面,SO对固化土的7 d及28 d水稳定性皆有显著效果,表明复合固化土主要由SO改良水稳定性。

5)数据模拟结果表明,素土路堤沉降小于固化土沉降,且随着路堤高度的增加改良效果愈发明显,现场试验结果相比略大于固化土模拟结果,误差在10%以内,证明室内试验得到的复合固化配方可有效改善高液限土的路用。