斯列普活化炉尾气余热利用技术研究与应用

2022-06-08杨光明

杨光明

(国家能源集团宁夏煤业有限责任公司洗选中心,宁夏 石嘴山 753000)

在煤基活性炭的生产过程中,活化工段是活性炭生产关键工艺环节[1]。采用的主要设备是斯列普活化炉。由于其具有产能较大、产品质量稳定、产品吸附指标高、能同时生产不同技术指标活性炭、炉子使用寿命长等特点,而被国内煤质活性炭企业广泛采用[2]。活化工艺以水蒸汽为主要活化介质,与炭化料进行的不完全氧化反应。在此过程中会产生大量的尾气,排放的尾气温度在250~350 ℃范围内,尾气主要成分为水蒸汽,还含有一定量的CO、H2、CH4等可燃气体及少量含S、N的氢化物[3-5]。这些气体在常温下达不到连续燃烧,直接排空却造成资源浪费和环境污染[6]。近年来,多数企业将排空至烟道内的部分尾气根据文丘里原理吸入活化炉蓄热室,并随水蒸汽一起进入活化室,为物料活化提供反应介质[7-9]。但此种方法使得炉压升高、活化工艺不容易控制。为解决斯列普活化炉尾气中低品质可燃气体回收综合利用,实现自供活化介质、节能环保和洁净生产的效果,设计的尾气回收装置主要通过使可燃气体充分燃烧放热、余热梯次换热等技术的集成应用,实现了尾气余热的高效利用。通过尾气在线检测与自动配风系统形成闭锁控制,使可燃物经焚烧炉充分燃烧,热量得到充分利用。

1 活化炉排放尾气检测

以两台588斯列普活化炉为例,尾气成分进行取样检测,检测时活化炉运行条件如下。

1.1 设备条件

两台588斯列普活化炉,主要生产φ1.5~180 mm和φ1.5~160 mm柱状活性炭。生产φ1.5~160 mm活性炭单台产量为10 t/d,得率44%;生产φ1.5~180 mm活性炭单台产量为8.5 t/d,得率37%。烟气排放量约18 500 m3/h。

1.2 活化工艺条件

外供蒸汽为燃煤蒸汽锅炉,压力0.2~0.3 MPa,单台活化炉蒸汽用量2.8~3.3 t/h,蒸汽温度138 ℃,活化炉炉压60~80 Pa,蓄热室顶部温度1 056 ℃,排气半炉排烟温度450 ℃,烟囱在以上工艺条件下产生的负压为152~250 Pa。

1.3 活化炉配风

两台活化炉共用3台鼓风机,风机型号8-19-5A,单台风机流量3 166 m3/h,风压5 323 Pa,配用电机功率7.5 kW。

在上述活化工艺运行条件下,活化炉切换至10~15 min内,于烟囱12 m处平台采样。取样检测结果如表1所示。

表1 活化炉尾气组分监测结果(干态)

表1中A代表是生产气相吸附活性炭时尾气组分,B、C、D代表是液相吸附活性炭时的尾气组分。由表1可知,尾气中含有CO、H2、CH4等可燃气体所占比例范围为15.98%~19.95%,其中生产气相吸附活性炭时尾气中可燃组分含量较高,尾气热值最大为3.28×107kJ/h。

2 活化尾气余热利用工艺设计

2.1 余热利用工艺设计

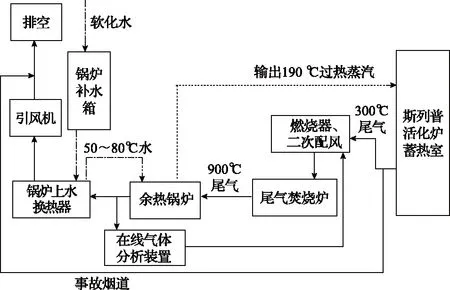

确定斯列普活化炉尾气余热利用装置工艺技术流程示于图1。

图1 斯列普炉尾气余热利用工艺流程示意

2.1.1 尾气

活化炉尾气自蓄热室底部烟道排出,温度为300 ℃左右,含有CO、CH4、H2等可燃物质。烟气在引风机抽力作用下,进入燃烧器。燃烧器根据在线氧含量装置测试结果反馈的信号,通过二次配风系统进行适当配风,进入燃烧室充分燃烧。其温度达到700~850℃。然后,进入余热锅炉进行热交换后,尾气温度降至大约300~350 ℃。再进入锅炉上水预热器进行二次低温换热,换热后温度大约为160 ℃,通过引风机经烟囱排入大气。

当余热锅炉发生故障或停电时,燃烧器可防止燃烧室内高温烟气返回,同时烟气可通过事故烟道经烟囱排出,确保安全生产。

2.1.2 蒸汽

常温(≈20 ℃)下,软化水进入锅炉补水箱,锅炉上水泵根据锅炉水位自动调节上水量,先通过锅炉上水预热器换热,温度升至50~80 ℃,进入余热锅炉,产生160 ℃左右的饱和蒸汽,再进入过热器二次加热,产生190 ℃左右的过热蒸汽,经分汽缸进入活化炉参与活化反应。

2.2 余热锅炉设计

活化尾气余热主要由物理显热和化学潜热两部分组成[10]。由350 ℃混合烟气降至160 ℃混合烟气的热焓和混合烟气中可燃物质的化学能两部分组成。单台活化炉在标态下产生的烟气流量为9 250 m3/h,最大热流量为1.64×107kJ/h,两台活化炉总热流量为3.28×107kJ/h。尾气热焓利用率根据以往烟道式锅炉的经验值取值为58%,产生1 t蒸汽所需热焓约为2.5×106kJ。考虑活性炭产品品种改变及操作工况波动导致烟气量变化,为确保安全运行,在余热锅炉设计时蒸发量冗余系数取1.3,即额定产蒸汽量为8 t/h,锅炉最高产气量可达10.4 t/h。

余热锅炉过热器设计为中置式过热器,均为光管管束顺列布置,保证了良好的蒸汽品质,确保用汽设备的安全可靠运行。汽包内部装置包括分配管及汽水分离系统。给水分配管靠近下降管。内部装置还包括两级汽水分离装置。余热锅炉炉墙为框架装配式炉墙,耐火及保温层采用双层结构的柔性密封。内层为高铝耐火砖砌筑外层为保温水泥浇铸料,既耐高温而且防磨效果很好。外包为喷砂处理及喷涂防腐油漆钢板。锅筒、集箱和管道的保温均应采用硬质的无石棉硅酸钙瓦,外包护板。

2.3 焚烧炉设计

焚烧炉的外墙为砖砌体,外形尺寸为7200mm×4400mm×4800mm,外衬为360 mm厚普通红砖,用M5水泥砂浆砌筑。内衬为240 mm厚二级高铝砖,炉顶为240 mm厚二级高铝异型砖,高铝砖砌筑均采用耐火水泥砌筑。内、外衬之间设置50 mm宽隔热膨胀缝,采用硅酸铝板填充;炉顶保温层用水泥珍珠岩填充,上铺一层硅藻土保温砖,20~30 mm厚水泥砂浆找坡层。格子砖为一级粘土耐火砖,焚烧室与烟管连接处缝隙采用耐火可塑料密封。外侧焊接钢结构固定架,固定架采用14号槽钢制作,间距≤1.2 m。焚烧炉设防爆孔、观火孔。当燃烧室内烟气燃烧不稳定或产生“放炮”现象时,焚烧室内产生瞬间冲击压力,防爆门在冲击压力作用下打开,而且防回火装置可防止烟气逆向进入蓄热室,保证了活化的稳定性和系统的安全性。焚烧炉包含炉压压力监测装置及炉温监测装置;焚烧炉设置二次给风装置及二次风的加热装置。

2.4 PLC自动控制系统的设计

余热回收利用系统选用PLC自动控制,可实现各工艺参数的监测与控制、系统报警、历史数据记录等功能;同时设有现场操作站,操作人员可通过自动控制系统和手动控制共同实现系统的操作。锅炉补水以及配风、引风都可以实现独立的闭环控制,保障锅炉的安全运行。

(1)锅炉有两台给水泵,分别装变频器,设低水位、低低水位报警及连锁。当发生低水位时,两台水泵同时启动,水位到设定点时,一台水泵停止,另一台水泵继续补充水位。

(2)以氧体积分数(氧冗余量为3%~8%)为基准,调整鼓风机频率,同时兼顾活化炉运行所需的负压值(-160~-200 Pa)。

(3)给水系统:给水泵由变频控制,与锅炉水位联锁。

(4)蒸汽系统:正常状况下,开启活化炉供汽阀门、锅炉出汽阀门。锅炉停运后,关闭锅炉出汽阀门,打开蒸汽备用管道阀门。分汽缸定期排污,压力保持在0.3 MPa左右。

(5)排污系统:锅炉排污分为定期排污和连续排污。一般8 h定排一次,每次2~3 min。若水质指标不达标,可适当加强排污。连排一般处于常开状态,可视水质状况调节开启度大小。

3 活化尾气余热利用过程研究

3.1 低品位高含水蒸气尾气的燃烧可行性及所需状态条件

对活化炉尾气的等待时间间隔和在线监测,发现活化炉尾气中H2、CO、CH4等可燃物质的含量非线性恒定,是随活化炉的换向周期呈谷峰、谷底变化。对这种低品位活化炉工业尾气,采取两台活化炉换向时间相错,以谷峰拟补谷底的办法,同时在燃烧室内加蓄热块来维持燃烧温度,保证尾气连续燃烧。

3.2 氧含量在线监测和配风控制

通过对尾气组分及含量的监测知,其氢气含量在8%以上。由于H2热焓较高,烟气在有明火的状态下,能够迅速燃烧。根据工程设计经验,当排空尾气中氧含量在3%~6%之间时,一是能够保证尾气得到充分稳定的燃烧;二是根据活化尾气的工况条件,保证锅炉的效率最高。通过氧含量在线监测,当氧含量低于3%时,利用自动配风系统,启动风机,空气经过预埋在燃烧室内的预热器预热后,输送至焚烧室补充氧气;当氧含量高于6%时,减少给风量。因此,通过配风方式的调节,使余热锅炉排出尾气中氧含量在3%~6%范围内保持一个动态平衡,可确保尾气充分燃烧。

3.3 余热利用系统在突发生产事故状态下运行的安全性研究

对于大型活化炉及活化炉的余热利用系统,防止余热利用系统的高温烟气回火是运行过程中最大的安全隐患,特别是在突然停电的状态下。在焚烧炉前安装单向阀和防火快关阀,并在UPS不间断电源的驱动和PLC的控制下,在短时间内通过PLC自动关闭余热系统,将斯列普活化炉烟气切换至地下烟道排放。

4 结果与讨论

(1)斯列普活化炉尾气回收利用系统建设完成后,已连续运行6个月,表2为系统运行一周所统计的数据,烟气经过焚烧后平均温度为855 ℃,高于设计时烟气温度,排烟温度为142 ℃低于设计时排烟温度,说明该系统烟气热焓利用率高,能量得到充分利用。

(2)蒸汽平均产量达6.78 t/h,压力为0.39 MPa,满足两台活化炉6 t/h和不小于0.3 MPa的活化水蒸气技术指标的需求。

表2 斯列普活化炉尾气余热利用系统运行数据

(3)该系统不仅有效利用活化尾气中的余热,减少煤炭消耗,同时SO2、NOx等有害气体的排放量比现行宁夏地方标准《煤基活性炭工业大气污染物排放标准》分别低361mg/m3,159 mg/m3(见表3)。进一步降低了对环境的污染。经计算,年减少SO2排放量183.7t,节约标煤约6 150 t。

表3 余热锅炉尾气检测结论报告

5 结 论

斯列普活化炉排放高含水蒸气的尾气回收技术在保证活化系统稳定运状态下,将含有的硫化氢、一氧化碳、氮氧化物等有害污染物经过焚烧和余热梯次换热后,既能充分利用活化尾气中的余热,还可以大幅减少活化炉尾气中的有害污染物。对降低煤质活性炭行业的能耗水平,实现全行业节能减排、降耗、提效具有十分重要的意义。同时对炭素行业、碳化硅行业节能减排也具有参考价值。