煤炭干选工艺在双碳节能减排政策下的作用

2022-06-08王子军夏云凯

王子军,夏云凯

(唐山神州机械集团有限公司,河北 唐山 063001)

1 双碳政策要求下的选煤道路

2020年9月22日,国家主席习近平在第七十五届联合国大会上表示,中国将力争于2030 年前达到碳排放峰值,2060年前实现碳中和。在此背景下,中国的能源消费结构中煤炭占比将逐步下降,从能源应用上直接降低碳排放量。但由于受到储能技术及非化石能源产能的限制,从长远看,煤炭仍将是我国主体和基础能源,虽然比例会有所下降,但预计未来20年煤炭在我国能源消费结构中仍将长期占据主体地位。2030年煤炭占一次能源消费比重仍在50%以上,年消费量将达45 亿t左右。

我国煤炭资源开发条件差,53%的煤炭资源埋深在1 km以下,优质煤炭资源逐年减少。褐煤和低变质程度烟煤占55%,由于其水洗困难,动力煤仍然有50%以上未经任何洗选加工提质,原煤灰分高,含大量矸石,运力浪费严重,电厂直接燃烧后污染十分严重,废气处理成本高。有统计显示,在我国主要污染物排放中,燃煤排放的二氧化硫占90%,碳氧化物占75%,总悬浮颗粒物占60%,二氧化碳占75%。同时,每年还要排放数亿吨渣尘,重金属超过2 万t,对人体危害很大。由于电煤质量较差,煤炭利用效率低。发电及供热平均综合利用效率仅为40%左右,比发达国家低10个百分点。我国单位GDP能耗是世界平均水平的1.4~1.5倍,在以煤炭为主体的能源消费结构中,煤炭利用过程的节能提效才是实现碳达峰、碳中和的第一优选。

我国的基本国情和发展阶段决定了煤炭能源转型的重要任务之一是煤炭清洁高效利用。煤炭清洁高效利用技术涉及煤炭高效绿色洗选、煤清洁高效利用等诸多环节。因此煤炭洗选行业在碳达峰与碳中和政策下应积极做出自己的贡献。虽然采用高效节能设备及加强能源管理能够降低选煤厂吨煤电耗,但采用合理高效的分选技术更具有节能效益[1-3]。因此,应加速研发及应用先进的煤炭洗选节能减排工艺和技术,在提高煤炭入选率同时淘汰落后的洗选工艺和产能,早日实现动力煤全部入选。通过提高商品煤特别是电煤的质量,进而提高能电厂燃煤利用效率,减少污染物排放,为实现碳达峰、碳中和目标提供煤炭洗选行业人的智慧和贡献。

本文从干选技术现状,各种干选设备应用实例,干选工艺流程的优化设计等方面梳理了干选工艺在煤炭洗选过程节能减排中的技术优势。

2 干选技术的节能优势

煤炭分选可以有效地降低原煤灰分、硫分,提高煤炭发热量,从而降低运输负荷,减少燃煤过程中重金属元素、CO2、NOx和粉尘等污染物的排放量,减轻大气污染。从煤炭分选工艺上看,湿法分选技术如重介和跳汰分选技术非常成熟,精度高,目前在煤炭分选加工领域占据主导地位。湿法分选,特别是重介选工艺仍然是我国煤炭洗选加工的主流工艺,具有处理能力大,有效分选粒度范围宽,分选精度高,降灰显著等优势。但湿法分选也存在较大的局限性。

(1)能耗高。工艺流程复杂,设备多,投资大,运营成本高,吨煤电耗达到5~10 kW·h,水耗、介耗和煤泥水处理药剂消耗量大。

(2)水洗效果差。动力煤精煤水分增加,抵消了部分降灰效果,热值提升不显著。

(3)环保压力。处理易泥化煤产生大量高水分煤泥。低阶煤自身遇水易泥化,采用湿法分选后,煤泥水处理系统负荷增加,煤泥产品水分高,冬季储运困难。

(4)水资源压力。我国煤炭分布不均衡,70%以上分布在干旱缺水的西部地区,采用耗水量较大的湿法分选,加剧地方水资源短缺的困难,就重介质选煤而言,入洗1 t原煤耗水量约0.03~0.06 m3。

为提高选煤企业节能减排技术水平,降低单位产品电力消耗,国家质量监督检验检疫总局和国家标准化管理委员会于2019年发布了GB 29446-2019《选煤电力消耗限额》的国家标准。标准中规定了动力煤选煤厂电力消耗限额指标,见表1。现有的动力煤选煤企业电力单耗限定值应符合表1中的3级,新建或改扩建的动力煤选煤厂电力单耗准入值应符合表1中的2级。

表1 动力煤选煤企业选煤电力消耗限额

表1所示限定值和准入值为强制性指标,限定值为现有企业限额指标,准入值为新建企业限额指标。根据这项标准,对于新建动力煤选煤厂设计提出了严格要求,即吨煤电耗不能超过3.0 kW·h,动力煤分选电耗先进值为2.0 kW·h。在生产实践中,采用湿法分选工艺的动力煤生产企业通过采用先进分选工艺和加强节能管理[4-6],可以降低选煤厂电力消耗。但事实上,湿法分选动力煤选煤厂的吨煤电耗一般远高于干法分选,不能满足吨煤电耗限额2级的要求。

近年来,煤炭干选技术发展迅猛,通过创新和技术进步,在单元设备处理能力,分选精度,环保效果和智能化方面取得重要进展。涌现出大型复合式干法分选机、光电(智能)干选机、新一代干法重介质流化床分选机等一系列干选设备。干选技术不用水、不用介质、无水处理药剂消耗,系统简单的优势,弥补了湿法选煤的不足,响应了当下煤炭行业节能、减排、降耗等政策号召,其中复合式干选和光电类块煤智能分选已经在国内选煤厂和煤矿井下获得大规模应用[7-11]。

干法动力煤选煤厂不用水,使用简单的分选工艺和数量较少的设备即可达到湿法分选的效果,吨煤电耗一般在2.5~3.5 kW·h范围内,干选节能优势明显。因此在满足分选指标和精煤质量要求的前提下,应该优先选择合理的干法选煤工艺,以降低能耗满足国家标准要求,值得设计者思考。

3 应用干选技术降低选煤电耗

现代选煤厂规模庞大,水洗工艺耗电量高,虽然可采取高效节能机电设备,但节能效果有限。采用干选工艺部分或全部替代水洗工艺,从而为选煤厂优化设计进一步挖潜节能潜力。干选厂能耗包括干选机、原煤和各产品储运设备、机修、照明、化验室等电耗,以及与上述有关的线路和变压器的电损失。虽然总体干选工艺单位能耗低于水洗,部分建或改扩建的动力煤干选厂企业电力单耗准入值符合单耗限额2级标准,但传统干选厂单位电耗一般为3 kW·h左右,不能满足先进值的指标要求。通过合理选择干选设备及优化分选工艺流程设计等手段可以达到进一步降低干选单位能耗的目的。

3.1 大于50 mm大块煤光电分选替代水洗

大部分动力煤选煤厂均设置有块煤选矸系统,大块煤的筛分拣矸系统主要靠人工分选。检出块精煤后破碎进入重介或跳汰水洗系统再分选。人工捡矸存在的问题:① 环境恶劣。工人劳动强度大,噪声和粉尘大,生产效率低;② 分选效率低。在夹矸煤较多、矸石表面形状及颜色与块精煤差异不大时较难识别,手选块煤中含矸率高、灰分高,必须破碎再洗选。另外,手选矸石中含煤率也常超标。

近年来光电类块煤智能干选机得到了大规模应用,目前人工捡矸工艺正在被机械排矸所淘汰,其中以X射线类智能干选最为流行[12-13]。X射线智能干选机优势包括:① 最佳分选粒度范围宽,处理量大,比较适合处理50~300 mm的原煤,原煤水分大小对块煤分选没有影响,单通道干选机处理量可达240 t/h;② 分选精度高,对易选及中等可选动力煤的分选精度介于跳汰和重介浅槽之间;③ 自动化程度高,设备运行过程中有人巡视无人值守;④ 分选费用低,吨煤电耗低于2 kW·h;⑤ 模块化设计,建设周期短。典型块煤光电分选工艺取代块煤水洗工艺流程见图1。部分X射线分选机耗电统计见表2。在块煤分选工艺选择中,应优先选用X射线分选机替代人工捡矸,取消手选作业。在老厂改造中,光电分选机可全部或部分替代大于50 mm块煤动筛跳汰或重介浅槽分选,节省投资和电费。

图1 大于50 mm大块煤光电分选替代水洗工艺流程

3.2 复合式干选取代水洗

3.2.1 50~13 mm中块煤分选对比

2019年我国原煤入选量为39 亿t,入选率71%,动力煤入选量17.7 亿t,其中主要入选大于13 mm块煤。各类用户对煤炭品种的需求各有不同,一些工业用煤和民用煤行业欢迎块煤产品。依据GB/T 9143—2008《常用固定床煤气发生炉用煤标准》可知,煤气发生炉用煤适宜的粒度范围为13~100 mm。块煤分选设备的选型和入料上下限的选择应综合考虑各种相关因素。

常用的50~13 mm中块煤分选工艺有重介质分选机选矸和跳汰排矸以及复合式干选。重介质分选机分选精度高,但系统复杂。动筛跳汰机选矸具有工艺系统简单、辅助设备少、占地面积小、加工成本低等优点。但重介分选和跳汰分选均需配备煤泥水系统,不适合易泥化或褐煤等低阶煤的块煤分选;水洗低密度不粘煤时,由于其密度低,硬度较低,强度较小,在水洗和脱水过程中块煤易破碎,一般块煤破碎率可达5%左右。复合干法选煤与水洗分选方法相比优点有:① 该法可在2.0 g/cm3密度以上分选,矸石产品灰分高、热值低;② 对80~6 mm物料分选精度较高,可以达到水洗跳汰分选精度,适合80~6 mm中块煤分选排矸;③ 床面振动幅度小,对块煤破碎率低(小于1%),干选降低了块煤破碎率。

为比较重介分选和复合式分选的分选效果,以同煤集团色连一矿大于13 mm块煤分选对比为例,该矿原煤高密度物含量高、灰分高、易泥化,高密度排矸时中间密度物含量少,可选性为易选。色连一矿选煤厂现采用重介浅槽分选大于25 mm块精煤,2018年部分月份生产化验结果如表3所示。

表2 部分X射线块煤分选机耗电统计

表3 重介浅槽湿法分选大于25 mm煤质分析

湿法分选后块精煤全水分接近28%,水分较原煤增加约4.5%,由于灰水相抵,影响了块精煤发热量(表3)。而同期干选试验结果(表4)表明,干选后大于25 mm块精煤全水在24%~25%范围内,在灰分接近的情况,干选块精煤水分比重介块精煤水分低2~3个百分点,干选精煤发热量比水洗精煤高约0.84~1.26 MJ/kg。考虑到投资运营成本和电耗高的问题,重介水洗方案和干选相比没有优势。因此,在分选可选性为易选且易泥化的50~13 mm块煤时,应该优先选用干法分选设备,以降低能耗。

表4 干法分选块煤效果分析

3.2.2 小于30 mm末煤复合式干选

动力煤中大于13 mm原煤一般矸石含量高,灰分高、发热量低,不洗选无法满足市场要求。为避免末煤洗选后精煤水分增加和煤泥问题,传统动力煤重介选煤厂大多采用部分入洗工艺,只使用块煤分选设备处理大于13 mm原煤,小于13 mm末煤旁路不洗。许多设计了原煤全粒级水洗工艺的重介选煤厂也因为末煤水洗精煤热值提高有限等原因采用末煤部分入洗工艺或全部末煤旁路不洗工艺,造成末煤分选系统闲置和很大的投资损失。

使用末煤干选技术可以避免水洗弊端,在高密度排矸时,原煤可选性为易选或中等可选的动力煤选煤厂可采用末煤干选工艺,其精煤产率和热值可能高于湿法分选的精煤产率和热值。以霍洛湾煤矿小于40 mm末煤分选工艺设计方案对比为例,规模260万t/a小于40 mm末煤干选厂,装机功率1 819 kW,投资2 501.63万元,单位电耗为3.14 kW·h;作为对比,40~0 mm脱粉后采用重介旋流器分选,装机功率3 000 kW,投资9 668万元,单位电耗为5.18 kW·h。因此在同等分选效果的前提下,应采用干选代替重介旋流器分选,节省投资和电费。

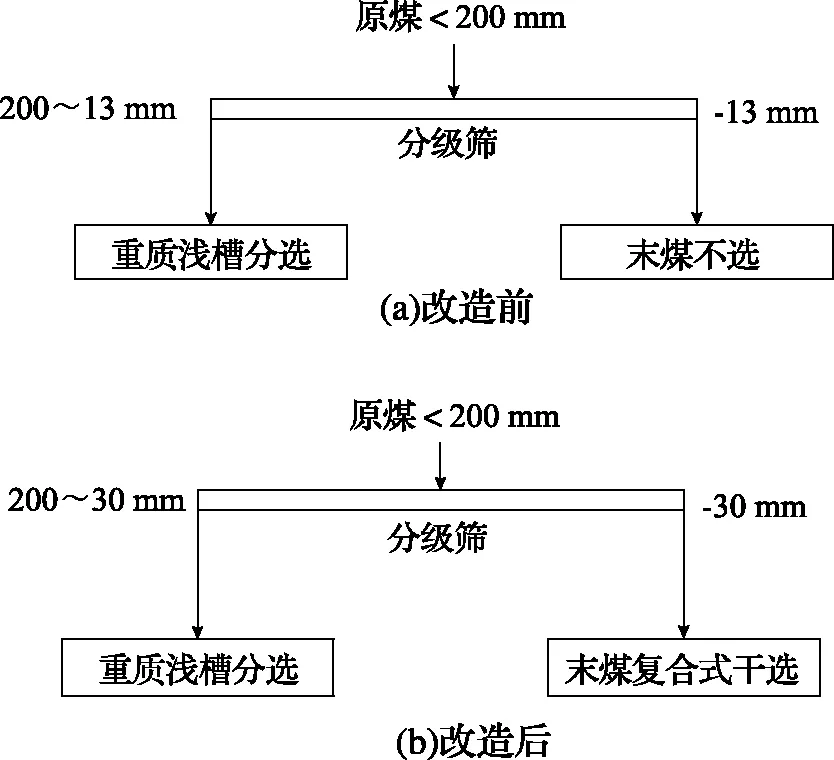

末煤干选技术电耗低,特别适合末煤含量大或易泥化煤的分选,是动力煤分选节能降耗的一项重要补充。对部分入选的选煤厂添加末煤干选[14],干湿结合,可实现原煤全部入选(图2)。

图2 干湿结合分选工艺流程举例

3.2.3 小于80 mm混煤复合式干选

鉴于大于30 mm块煤和小于30 mm末煤分选工艺已经成熟,可根据原煤性质和产品质量要求,灵活选用不同粒度上限原煤干选工艺方案。对老厂改造时可采用大于30 mm块煤湿法分选+ 小于30 mm末煤干选流程。新厂设计则可采用小于80 mm全粒级干选流程,实施煤泥减量化生产,实现动力煤全粒级分选,可达到稳定煤质、提高产品质量、提高厂矿经济效益和环境效益的目的[15-17]。典型小于80 mm全粒级干选工艺流程见图3。

图3 典型小于80 mm混煤干选工艺流程

3.3 选前脱粉工艺流程

小于80 mm混煤分选时,有效分选粒度下限为3 mm,入料粒度为小于30 mm时,有效分选粒度下限为1 mm。小于80 mm混煤分选时对干选机分选效果检测数据表明,小于6 mm分选效果差,小于3 mm基本没有分选效果。小于3 mm煤粉粒度细,会显著增加除尘系统负荷,占用干选机分选床面,降低干选机单位面积处理能力,浪费电能。因此对粉煤含量较大的原煤应采用选前脱粉的工艺。采用原煤脱粉工艺的优势如下。

(1)提高分选效果。2020年榆树井选煤厂生产运营数据表明,在原煤热值相近的情况下,干选效果优于邻近的一号井选煤厂,其中主要原因是榆树井原煤粒度较粗,入料粒度为80~0 mm,而一号井原煤粒度较细,入料粒度为50~0 mm。榆树井原煤小于6 mm含量为33.74%,一号井原煤小于6 mm含量为48.86%。为减少原煤中煤粉含量,提高分选效果,应尽可能降低干选机入料中小于3 mm煤粉量。2021年一号井选煤厂脱粉改造后分选效果初步检测发现,在同等原煤热值的前提下,精煤热值提高约0.29~0.42 MJ/kg。

(2)提高设备处理能力。按照脱粉 20%计算,分选机床面单位面积处理能力可提高25%,改造后如每天生产16 h,全厂年处理能力达到700万t,如每天生产20 h,全厂年处理能力达到900万t。

(3)节能降耗。榆树井改造前总装机功率3 100 kW,最大装机处理能力850 t/h,单位电耗3.1 kW·h/t;改造后总装机功率3 594 kW,全系统最大装机处理能力1 136 t/h,单位电耗2.69 kW·h/t,吨煤电耗节约13.3%。一号井选煤厂改造前总装机功率4 786 kW,单位电耗3.58 kW·h/t;改造后总装机功率5 912 kW,单位电耗3.32 kW·h/t,吨煤电耗节约7.3%。榆树井选煤厂干选工艺流程见图4。

表5为近年投入使用的一些复合式干选项目,平均电耗低于3 kW·h/t,取得了较好的节能效果。

表5 入料粒度小于80 mm的煤炭干选厂电耗统计

图4 选前深度脱粉小于80 mm混煤干选工艺流程

3.4 300~0 mm宽粒级干选工艺

露天矿脏杂煤块煤含量大,矸石含量大,灰分较高,为合理利用煤炭资源,减少环境污染,必须对脏杂煤进行洗选加工。我国露天煤矿大多集中在内蒙古和新疆等干旱高寒地区,水洗所需的水资源稀缺,水洗煤泥产品冬天也易冻结,影响产品储运。干法分选技术更适合脏杂煤的分选,符合露天矿资源节约与综合利用以及节能减排的国家政策,有利于实现露天煤矿生态化建设[9]。X射线块煤干选机和复合式干选机配合可以实现300~0 mm宽粒级干选。X射线智能分选对大于50 mm大块煤分选精度高,可替代人工手选。但智能分选对小于50 mm块煤分选精度差。复合式干选不能处理大于100 mm大块煤,但对小于50 mm末煤分选精度高于智能分选,同时投资低,设备模块化,建设速度快。使用X射线智能分选机和ZM分选机分别处理大于50 mm和小于50 mm块煤,可充分发挥各自分选工艺的特长,尽可能降低煤炭洗选能耗,实现动力煤全粒级干法分选。典型露天矿宽粒级干选工艺流程见图5,实际应用项目耗电情况见表6。

图5 露天矿300~0 mm宽粒级干选工艺流程

4 结 语

在相当长时间内我国煤炭的主体能源地位不会变化,顺应双碳战略下低碳节能发展趋势,动力煤选煤行业应加强煤炭绿色分选,通过合理采用低能耗的干选工艺,淘汰落后的洗选加工方式,可达到降低选煤能耗,提高商品煤煤质,实现清洁高效可持续开发利用的目的。多项干选项目工程实践证明,首先,干选替代水洗,可以克服水洗的弊端,变易泥化煤不能入选为可能入选,降低吨煤电耗;其次,X射线智能干选吨煤电耗低于复合式干选,采用不同干选组合以较低的电耗实现脏杂煤300~0 mm宽粒级干选,脏杂煤干选典型工程应用案例表明,干法选煤设施的建设对于回收煤炭资源、降低环境污染、增加企业的经济效益都具有积极的意义;第三,在混煤分选过程中,如煤粉含量过大,可采用选前3 mm脱粉工艺进一步降低单位电耗。

表6 露天矿脏杂煤宽粒级干选案例