复杂地质条件下超长大直径灌注桩的二次清孔工艺研究与应用

2022-06-08于志伟

于志伟

广东省地质局第一地质大队 广东 珠海 519000

随着建筑工程技术不断进步,大量新材料,新技术在施工工程中得到应用,全国各大城市竞相建设超高层建筑,特别是长江三角洲和珠江三角洲等经济发达地区,但是上述地区普遍存在大面积软土地层,地质条件相对复杂,对桩基础的单桩承载力较高,灌注桩的桩径、桩长相应增大,施工难度不断加大,特别是桩底沉渣控制难度加大。传统正循环和气举反循环二清孔工艺清孔时间长,效果差,复杂地质条件下成桩风险加大。为解决超长大直径灌注桩二次清孔的难题,结合以往类似施工经验及现场实际情况,我们对气举反循环工艺进行了改进,经实践验证,此改进工艺清孔效率较传统工艺明显提升,灌注桩施工质量得到了有效保障。

1 二次清孔工艺的对比分析

二次清孔是指灌注桩成孔深度已达到设计规定值(或称终孔)、桩的钢筋笼已经放入成孔内且混凝土尚未浇灌前对孔内泥浆进行置换,将孔底固体沉渣和孔内悬浮泥砂颗粒排出孔外。根据清孔设备和泥浆循环方向的不同一般分为正循环式清孔、泵吸反循环式清孔、气举反循环式清孔[1],施工中正循环式和气举反循环式清孔最为常见。

1.1 正循环清孔的原理及缺点分析

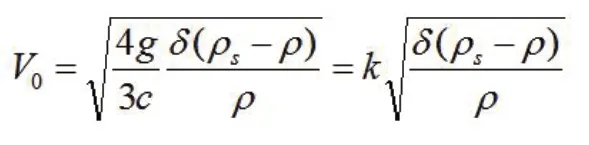

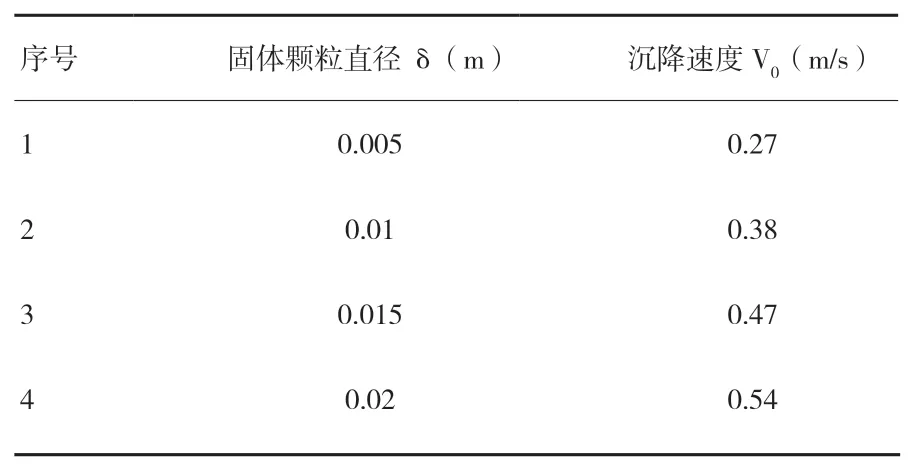

正循环二次清孔是采用泥浆泵通过导管把泥浆注入孔底,流动的泥浆卷起桩底的固体沉渣,沉渣随着泥浆流动上升,最终随着泥浆一起排出孔口,从而将孔底沉渣逐渐清除干净。如果孔底存在较多的大颗粒固体沉渣,则需要加大泥浆泵的流量和泥浆的浓度(提高泥浆的携带固体颗粒的能力)。假定固体沉渣颗粒为球形,其重力为G,颗粒在液体中的浮力为P,球形颗粒在液体中的沉降阻力为R。当G>P时,固体颗粒下降,速度逐渐增大,R值也随之增大。当R值达到足以使作用在固体颗粒上的三种力保持平衡时,即R=G-P时,固体颗粒将以恒速V0下降。通过推导可得出沉降速度(即雷廷格尔公式)为:

表1 固体颗粒直径的大小对应的沉降速度关系表

常用的泥浆泵有PNL立式泥浆泵和PN卧式泥浆泵两种型号,共有1PN、2PN、3PN、4PN、6PN、2PNL、3PNL七种规格,见表2,灌注桩施工中最常用的是3PN(L)和4PN型泥浆泵。

表2 PN(L)型泥浆泵性能参数表

当灌注桩直径为1.8m(截面面积为2.54m2)时,如采用4PN(2)型泥浆泵(流量138m3/h)进行正循环二次清孔,则泥浆泵最大功率工作时,浆液的上返速度仅达到0.015m/s,根据雷廷格尔公式反推,则清孔泥浆密度为1.2×103kg/m3时所能携带的最大固体颗粒的粒径仅为1.53×10-5m,由此可知,正循环二次清孔随着桩径的增大,泥浆所能携带的固体颗粒物的直径变小,正循环二次清孔只能通过增加泥浆浓度来悬浮固体沉渣,从而将沉渣排出孔外,根据《建筑桩基工程技术规范》(JGJ94-2008)6.3.2的相关要求:在清孔过程中,应不断置换泥浆,直至灌注水下混凝土;混凝土灌注前,孔底500mm以内的泥浆相对密度小于1.25;含砂率不得大于8%;黏度不得大于28s。综上所述,正循环二次清孔时泥浆需要较长时间的泥浆置换(假如桩长为50m,则需要1小时完成一次泥浆置换),如果孔底沉渣较多或粒径较大时,往往需要8~10小时(最大超过24小时)才能完成清孔,清渣效率低下,清孔质量得不到保障,且长时间清孔对泥浆护壁泥皮进行反复冲刷,易引起塌孔。

1.2 气举反循环清孔的原理及缺点分析

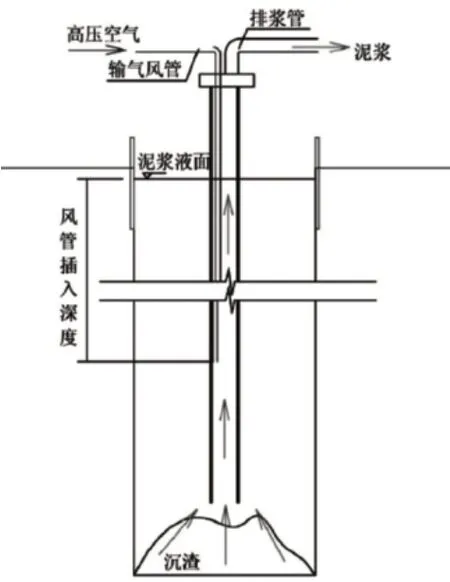

反循环清孔通常采用两种工艺,一种是泵吸反循环,另一种是气举反循环。泵吸反循环清孔工艺是通过砂石泵的抽吸作用,在导管内腔形成负压,在孔内液柱和大气压的作用下,将孔底沉渣带进导管内腔,再经过砂石泵排至地面沉淀池内,泥浆经过沉淀后再流入孔内,形成反循环。气举反循环清孔工艺的原理是:将压缩空气通过安装在导管内的风管送至导管内约2/3高度位置,高压气体通过风管下部的气浆混合器与泥浆混合,在导管内形成一种密度小于泥浆(约为1.1~1.3)的浆气混合物(密度约为0.6),浆气混合物因其比重小而上升,在导管内气浆混合器底端形成负压,下面的泥浆在负压的作用下上升,并在气压动量的联合作用下,不断补浆,上升至气浆混合器的泥浆与气体形成气浆混合物后继续上升,从而形成流动,因为导管的内断面面积大大小于导管外壁与桩壁间的环状断面面积,便形成了流速、流量极大的反循环,携带沉渣从导管内返出,排出导管以外。为防止钻孔中泥浆水头过小,及时用泥浆泵将优质(含砂率低)泥浆补充到孔内,从而形成循环系统[2]。

传统的气举反循环二次清孔工艺可能存在因现场实际条件限制,孔外泥浆循环沉淀池布置条件有限,导致泥浆循环沉淀池过小,经反循环抽出泥浆中的所含泥沙(沉渣)无法完全沉淀,泥沙又随泥浆重新流入孔内,继续参与循环,循环泥浆含砂率偏高,大部分泥沙(沉渣)会停留在底部,泥浆携渣能力下降,严重时会形成板结,二次清孔时间较长,随着泥浆在桩孔内反复循环,长时间冲刷护壁泥皮,地质条件较差地方会造成塌孔。再者,传统的气举反循环二次清孔工艺产生的废弃泥浆较多,二次清孔过程中,需不断补充优质泥浆,沉淀池的清掏的沉渣含水量高(呈液态),随意排放污染环境,废弃泥浆和清掏的沉渣处理难度较大。

图1 气举反循环二次清孔工艺示意图

2 气举反循环二次清孔改进工艺

为解决传统的气举反循环二次清孔工艺实际应用中出现的上述问题,需要根据现场实际施工经验,对传统气举反循环二次清孔工艺进行改进,改进后的气举反循环二次清孔工艺施工要点:清孔设备安装时,应将堵头板、送风管接头安装紧密,确保不漏气、管路畅通,否则会直接影响清孔效果。导管底部距孔底距离L4保持在0.5~1.0m,当孔底泥浆密度、粘度较大或沉渣过厚时,可以先用测绳实测孔底沉渣厚度,循环启动可先适当增大L4(距离实测沉渣面0.5~1.0m),等循环顺畅时再逐节接长导管下放至正常距离。风管在导管内下放深度L2的长度决定了风管气体压力的大小(原因:不带储气罐的空压机提供的气体压力与外部荷载压力相等),为保证气体的压力和流量,L2的长度宜控制在(L2+L3)的2/3左右,同时小于空压机最大额定压力水柱深度。风管采用高压空气胶管,方便安拆,胶管直径2~3cm,胶管底部安装1m长度的气浆混合器,气浆混合器可以采用DN50钢管制作,管壁圆周方向开4排圆孔,直径8mm,每排5个,间距20cm,管底用钢板封堵,钢板开有4个Φ8直径的圆孔。开启空压机前应先往桩孔内补足泥浆,清孔完成后,先关闭空压机,再停止补浆。在清孔时,由于孔底部存在较大负压,应及时补浆,保持孔内水头高度,避免因补浆不及时导致坍孔。向导管内送风开始后,如果出浆口未见泥浆冒出,可采取如下措施:a.加大送风压力;b.将导管上提一定高度,并上下活动导管;c.停止送气,向导管内供浆,在孔口返浆时再进行送气。空压机的送风量应该逐渐增加,桩底沉渣较厚时,应当增加空压机风量,同时上下晃动导管,使沉渣更容易排出。必要时,可以采用榔头敲击导管,减少堵塞的可能性。用胶管将导管出浆口直接与泥沙分离器的进浆口连接,经气举反循环抽出的泥浆经泥沙分离器净化后的泥浆可直接回流至桩孔,增加泥浆的循环使用,泥沙分离器分离出来的沉渣含水量较小(呈固态),可以和桩芯土一起处理,可以有效控制泥浆对环境污染或水质污染。在清孔过程中,要随时采用泥浆三件套测定泥浆指标,防止发生坍孔事故。清孔完成后,孔内的泥浆比重应处于1.15~1.25,黏度20~28s,含砂率<8%。

3 工程实践效果与评价

横琴口岸及综合交通枢纽开发工程C区主体建筑及南北侧交通平台子项桩基工程设计采用大直径旋挖灌注桩,桩径有φ1200mm、φ1500mm、φ1800mm、φ2000mm、φ2500mm五种。施工场地原始地貌单元属于滨海滩涂地貌,原地势低洼,后经人工填土,填砂抬高,现在地形较平坦。按地质年代和成因类型来划分,勘察钻探揭露岩土层分为人工填土层(Q4ml)、海相沉积层(Q4m)、海陆交互相沉积层(Q4mc)和燕山三期(γ52-3),其中淤泥层(层号②)该层于场地分布普遍,各钻孔均有揭露,厚度5.9~21.1m,平均13.56m,层底标高为-21.78~-9.19m,砾砂(层号③3)该层于场地分布普遍,各钻孔均有揭露,厚度21.5~46.8m,厚度变化较大,平均32.22m,层底标高为-86.06~-61.96m,设计桩端持力层为中风化花岗岩,层顶标高为-93.79~-64.09m,平均桩长超80m(地面标高约4.0m),该工程项目,砾砂层较厚,主要组分为石英质砾砂和粗砂,其中砾石约占35%,粗砂约占25%,中砂约占15%,细砂约占10%,含5~15%粘粒,砾砂呈次棱角状,导致灌注桩成孔后泥浆含砂率较高(>10%),孔底沉渣的固体颗粒较大,再加上桩径较大,采用传统正循环清孔工艺,清渣效率极低,清孔时间超过8小时,最长超过24小时,固体颗粒大部分悬浮于泥浆中,泥浆停止循环后,固体颗粒快速下降,导致孔底沉渣超标。采用传统气举反循环清孔工艺时,由于桩径较大(最大桩径2500mm),桩长较长(平均桩长80m),钻孔内已有泥浆方量较大(φ2500mm直径灌注桩方量达到450m3左右),需大量优质泥浆进行置换,施工现场场地狭小,施工机械较多,无法布置较大泥浆池,所以泥浆置换效率较低,清孔时间超过4小时,长时间清孔,泥浆对孔壁反复冲刷,又易导致砾砂层位置孔壁失稳坍塌。根据上述复杂地质条件和现场施工因素结合以往施工经验,我们对传统气举反循环清孔工艺进行了改进,改进后的气举反循环清孔工艺一般在2小时内清孔完成(沉渣厚度,泥浆指标均满足规范要求),大大缩短清孔时间,提高了清孔效率[3]。

4 结语

改进后的气举反循环二次清孔工艺成功解决了传统正循环和反循环清孔中存在的沉渣悬浮、置换困难、清孔时间过长等问题,提高了二次清孔效率,保证了复杂地质条件下超长大直径灌注桩的成孔和灌注质量,从工期、质量、经济等角度来看,该改进施工工艺具有明显优势。