废陶粒透水混凝土试验研究

2022-06-08邓显石

邓显石,曾 晟,黄 馨

(1.湖南环境生物职业技术学院 园林学院,湖南 衡阳 421005;2.南华大学 资源环境与安全工程学院,湖南 衡阳 421001)

0 引 言

改革开放四十余年来,我国城镇化建设迅速推进,2019年末城镇化率已突破60%,取得了举世瞩目的成就[1]。然而,城镇化建设中大规模采用混凝土、沥青、石材等密实硬质材料硬化地面,阻碍了城市地表与下部土壤的水分流通,在多雨季节地表部分容易在低洼处积水引起城市内涝,在干旱季节地下土壤得不到有效的水分补充,可能造成地下水干枯及土壤干化的情况,产生“热岛效应”[2-3]。为解决上述问题,我国学者结合国外建设经验,在透水路面的应用上开展了一系列研究[4-5]。透水混凝土作为国内目前透水路面的主要材料之一,拥有一定的承载力和良好的透水性,可有效提高城市地表与下部土壤的水分流通效率,及时补充地下水、预防土壤干化及缓解城市“热岛效应”,并改善城市生态环境及点缀风景,通常应用于城市园林道路、市政人行道及广场等路面透水面层[6-8]。随着海绵城市建设理念的不断推广,透水混凝土的需求日益旺盛[9-10]。碎石作为透水混凝土的主要原材料之一供不应求,为节约资源,矿渣、废玻璃等原材料丰富的固体废弃物被作为骨料制备透水混凝土[11-13]。学者们主要研究了各类固体废弃物的种类、掺量等因素对透水混凝土力学及透水性能的影响[14-15]。相较于其他替代骨料的固体废弃物,陶粒外表坚硬,内部多孔,具有轻质高强和较好的保温隔热性能等优点,将其作为骨料替代部分碎石制备的透水混凝土透水性好、重量轻、抗冻性能好,能广泛应用于各类透水路面。陶粒根据原料、密度、外形等不同分为很多种类,废陶粒作为其中一种,在大量的陶瓷生产、施工、工程改造等过程中大量形成,若将其作为固体垃圾处理很难再分解,影响生态环境,且其原材料丰富、获取容易[16-17]。基于废弃陶粒上述特点,研究其替代部分碎石作为透水混凝土骨料的应用对工程材料的节能环保具有重要意义。

1 试 验

1.1 原材料

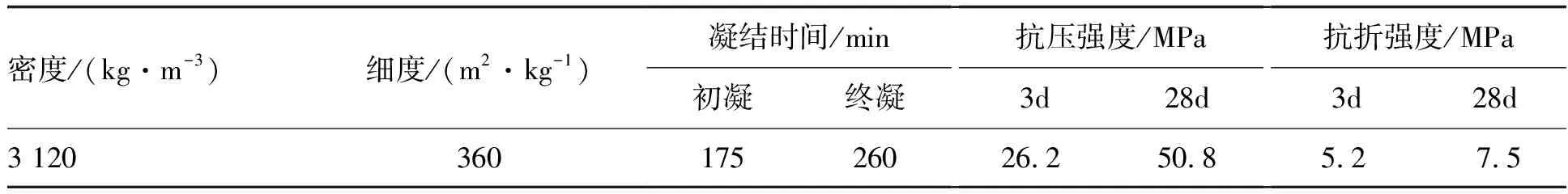

本试验采用P.O 42.5级普通硅酸盐水泥为透水混凝土胶结材料,其基本性能参数如表1。依据JC/T 2558—2020《透水混凝土》标准,试验骨料采用粒径范围为5~15 mm的碎石和废弃陶粒,其基本性能参数如表2,选用聚羧酸型减水剂,减水率26%。水选用自来水。

表1 水泥物理性能指标Table 1 Physical property indexes of cement

表2 骨料物理性能指标Table 2 Physical property index of aggregate

1.2 正交试验方案

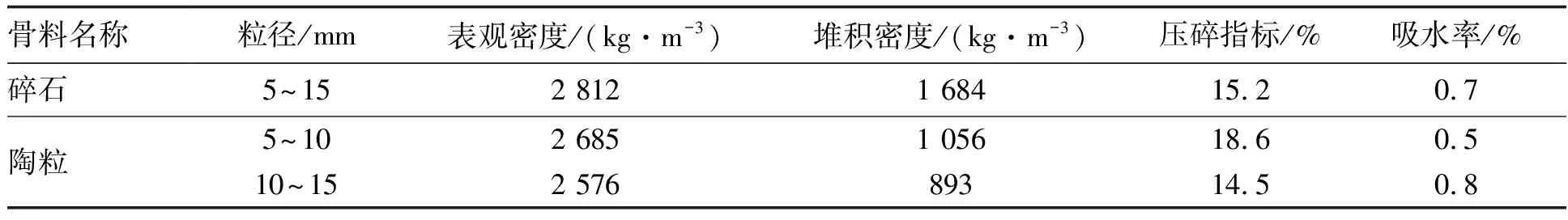

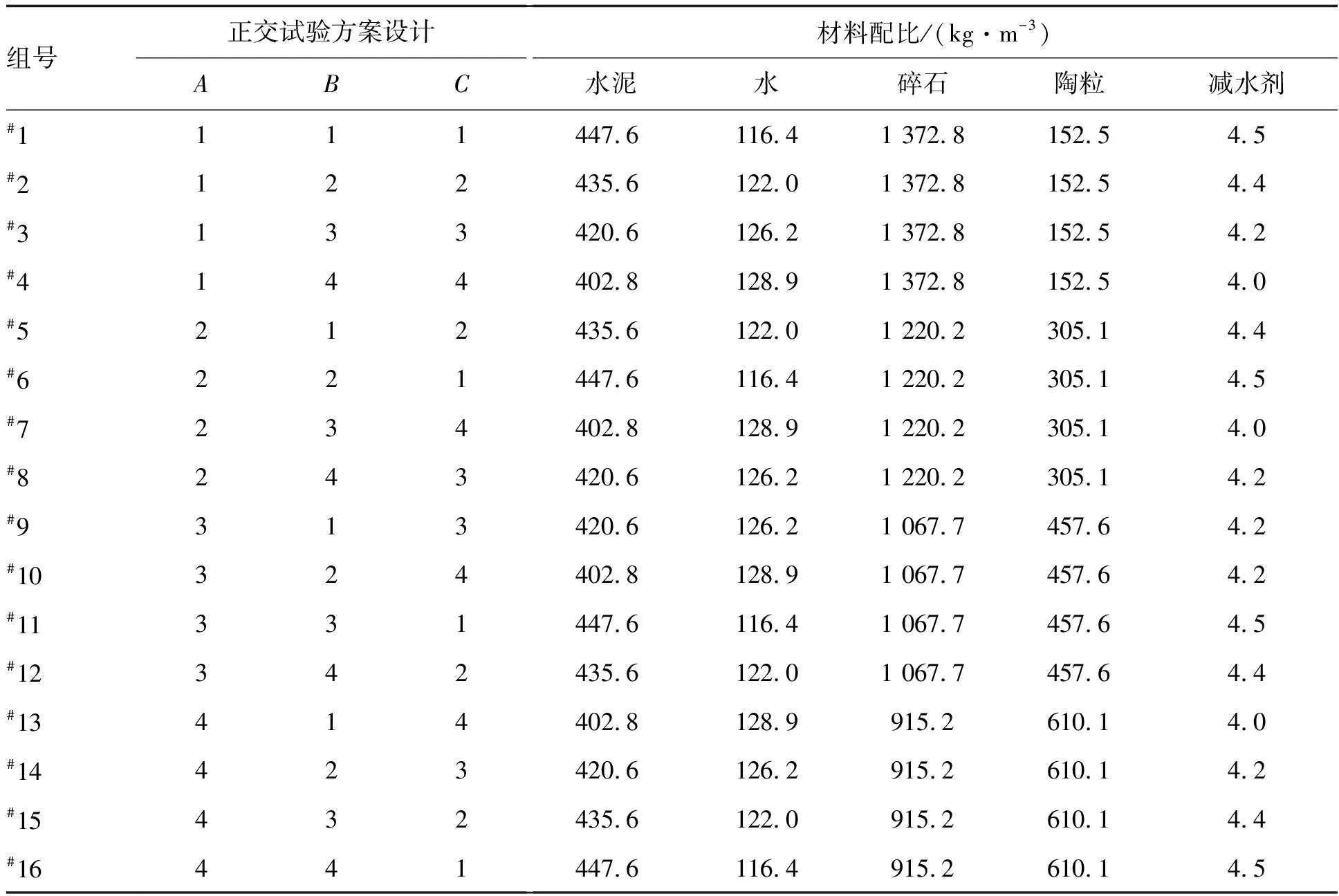

为获取综合性能较好的透水混凝土试件,本文选用水灰比为0.26~0.32,设置梯度为0.2,减水剂掺量为1%[18]。设计L16(43)正交试验,研究陶粒的掺量、颗粒级配及水灰比对透水混凝土性能的影响,L16(43)的因素水平设计如表3,正交方案设计如表4。

表3 正交因素水平设计表Table 3 Horizontal design of orthogonal factors

表4 正交试验设计与材料配比表Table 4 Orthogonal experimental design and material ratio

为材料充分融合,试验首先将陶粒和碎石与50%的水泥均匀搅拌60 s,然后加入50%的水搅拌60 s,最后再加入剩余的水泥与水及减水剂搅拌120 s,制作边长为150 mm的立方体透水混凝土试件。

1.3 试验测试

1.3.1 孔隙率测试

试验设计透水混凝土目标孔隙率为20%。试件养护完成后,将其烘干至恒重,再将试件置于常温下冷却后完全浸没于水中,待水中无气泡出现时,测量试件浮于水中质量m1,最后将试件取出自然风干至面干状态测量其质量m2,试件孔隙率ρ如式(1)。

(1)

式中ρw为水的密度,kg/m3;V0为试件的体积,m3。

1.3.2 抗压强度测试

试件脱模后,在标准条件下养护28 d,依据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)测试透水混凝土试件的抗压强度,其抗压强度fc如式(2)。

(2)

式中F为试件极限荷载,N;A为受压面面积,mm2。

1.3.3 透水系数测试

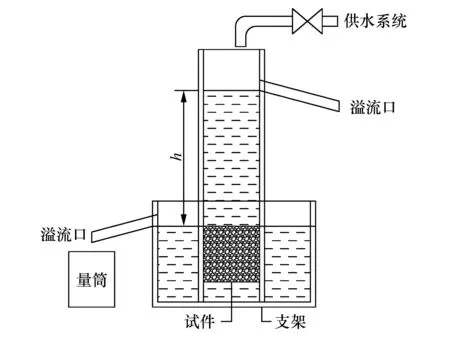

本试验透水系数基于常水头法原理测试,通过自制简易透水系数测试设备如图1,试验过程中用密封材料将透水混凝土试件四个侧面密封,确保水只从上下表面渗透。透水系数k如式(3)。

图1 简易透水系数测试装置Fig.1 Simple permeability coefficient test device

(3)

式中:Q为在t时间内渗透试件的水量,mm3;L为试件在透水方向尺寸,mm;A为试件透水面的面积,mm2;h为水头差,mm;t为时间,s。

2 试验结果与分析

2.1 正交试验结果及极差分析

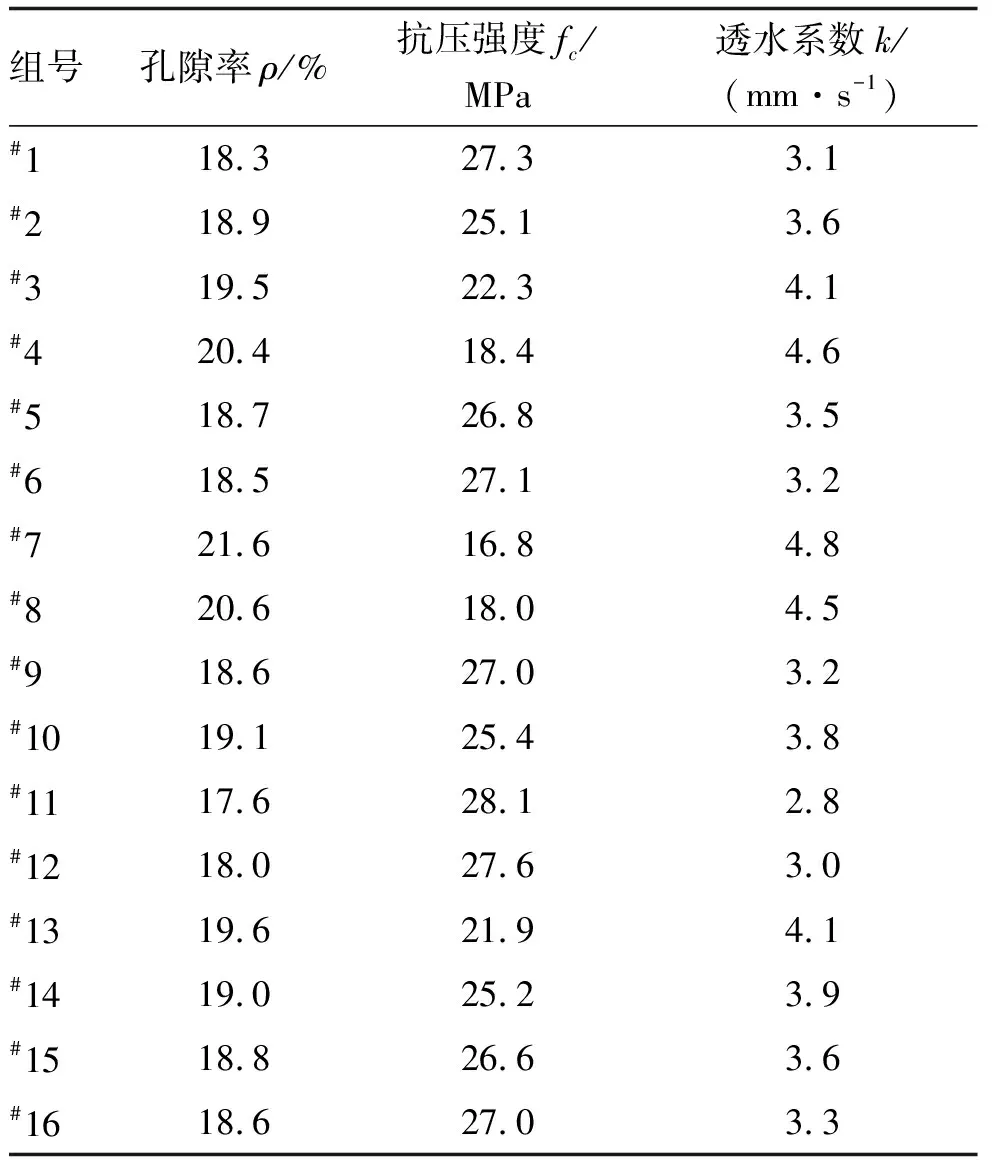

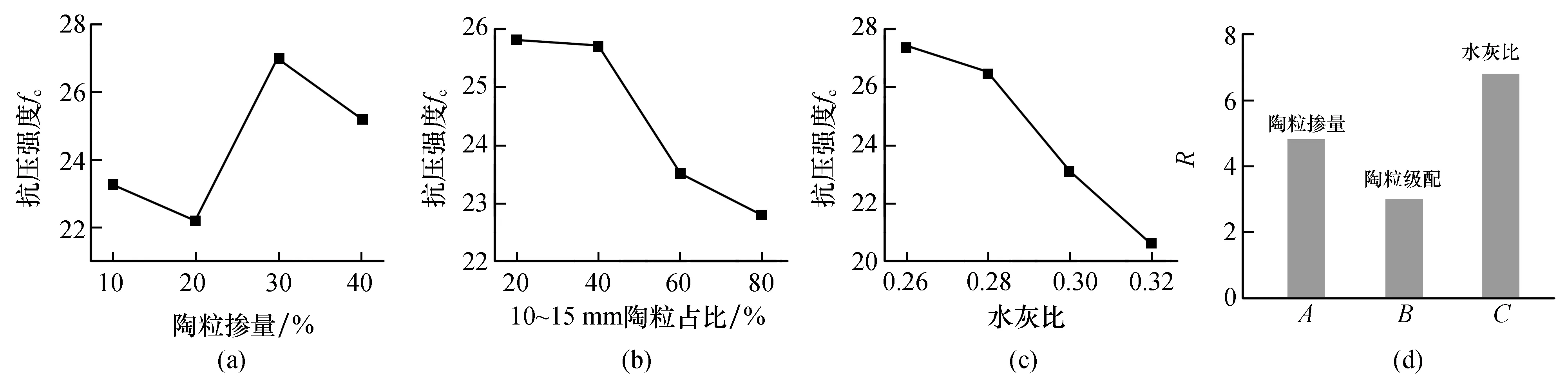

正交试验结果如表5,对正交结果进行极差分析结果如表6。

表5 正交试验结果表Table 5 Results of orthogonal test

2.2 实测孔隙率分析

依据表6绘制试件实测孔隙率ρ极差分析如图2。

表6 正交试验极差分析结果表Table 6 Range analysis results of orthogonal test

图2 孔隙率ρ极差分析图Fig.2 Porosity ρ range analysis diagram

综合分析可知考虑孔隙率的最优因素水平组合为A2-B3-C4和A2-B4-C4,对掺入陶粒的透水混凝土试件实测孔隙率的影响程度为水灰比>陶粒掺量>掺入陶粒颗粒级配,随着水灰比的增加试件实测孔隙率逐渐增大,陶粒的掺量与透水混凝土试件实测孔隙率变化呈非线性变化,陶粒掺量在20%左右时,试件可获得较大孔隙率。随着掺入粒径(10~15) mm的陶粒占比的增加,试件实测孔隙率缓慢增加,由于实测孔隙率为有效孔隙率,在合理范围内掺入粒径较大的骨料能获得较大的有效孔隙率[19]。

2.3 试件28天抗压强度分析

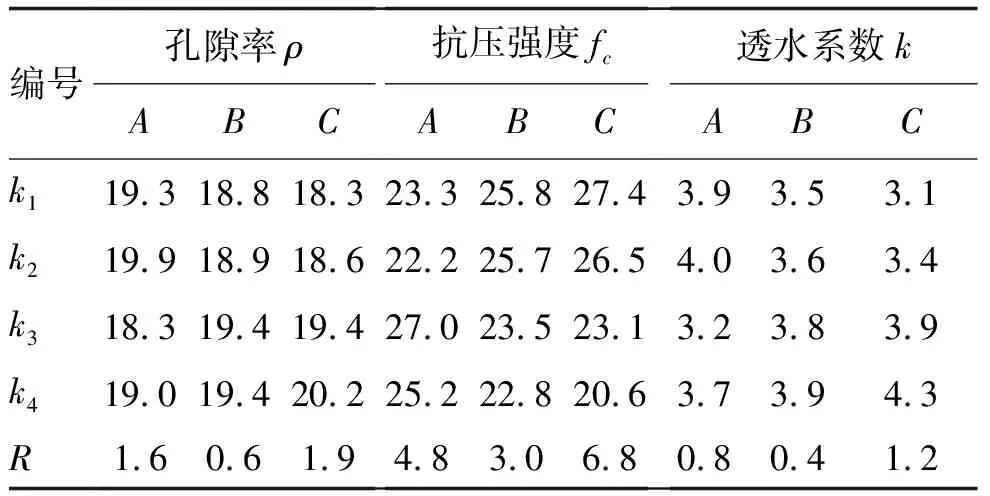

依据表6绘制试件实测抗压强度fc极差分析如图3。

图3 抗压强度fc极差分析图Fig.3 Analysis diagram of compressive strength fc range

综合分析可知考虑抗压强度的最优因素水平组合为A3-B1-C1,对废陶瓷粒透水混凝土试件28天抗压强度的影响程度为水灰比>陶粒掺量>掺入陶粒颗粒级配,随着水灰比的增大试件28天抗压强度呈下降趋势,且其抗压强度随孔隙率的提高逐渐下降,因为材料孔隙率越高,其密实度越小,抗压强度越小。陶粒的掺量与透水混凝土试件28天抗压强度呈非线性变化,陶粒掺量在30%左右时,试件可获得较大抗压强度。随着掺入陶粒粒径(10~15) mm占比的增加,试件28天抗压强度逐渐降低,因为骨料粒径越大,骨料比表面积越小,透水混凝土在制备时搅拌过程中,水泥浆与骨料接触面积变小,骨料和水泥浆的接触面胶结力变小,降低试件强度[20]。

2.4 试件透水系数分析

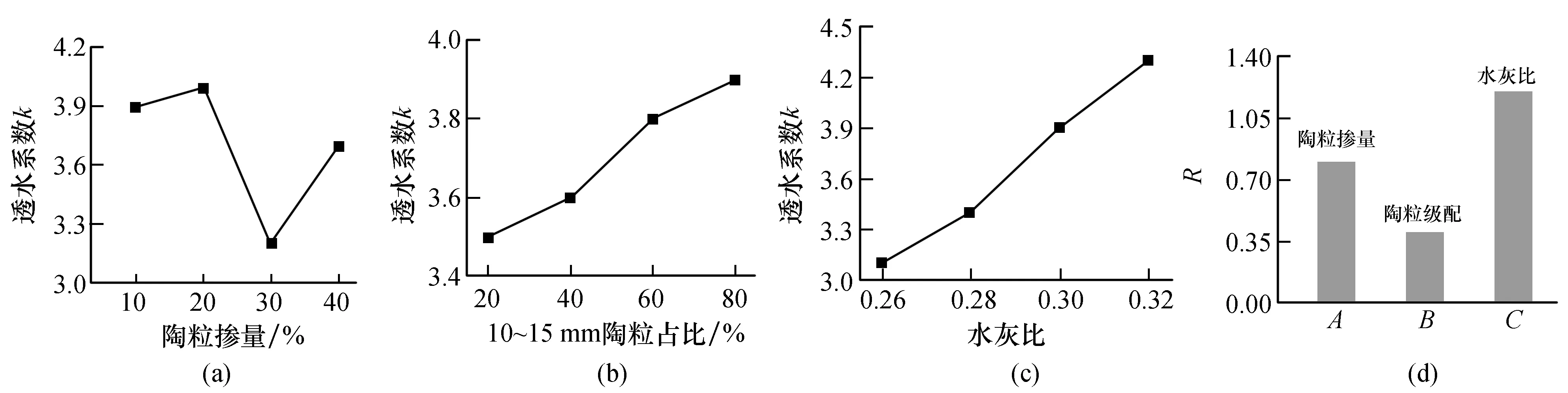

依据表6绘制试件实测透水系数k的极差分析如图4。

图4 透水系数k极差分析图Fig.4 Analysis diagram of K range of permeability coefficient

综合分析可知考虑抗压强度的最优因素水平组合为A2-B4-C4,对掺入陶粒的透水混凝土试件透水系数的影响程度为水灰比>陶粒掺量>掺入陶粒颗粒级配,试件透水系数随着水灰比的增大逐渐增大。陶粒的掺量与透水混凝土试件透水系数呈非线性变化,陶粒掺量在20%左右时,试件可获得较大透水性能。随着掺入粒径(10~15) mm的陶粒占比的增加,试件透水系数逐渐增大,试件透水系数与实测孔隙率呈正相关,并与其实测28天龄期下的抗压强度呈负相关,因为,一般材料越致密,孔隙率就越小,抗压强度越大,透水性能越差[21]。

2.5 最优组合分析

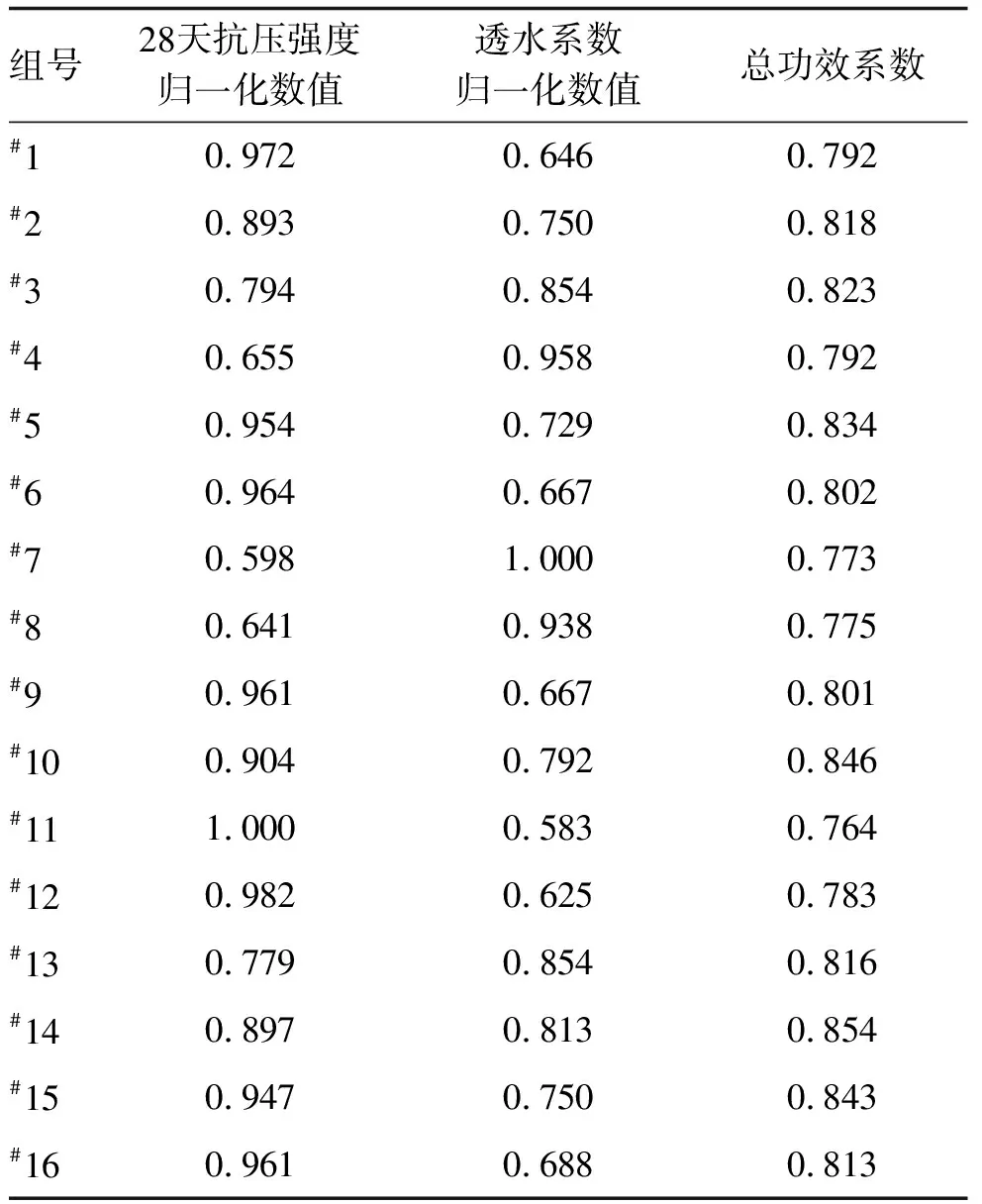

上述阐述了各因素对透水混凝土孔隙率、抗压强度及透水性能的影响情况,并分别基于各单因素得到透水混凝土的最优组合,得到了4组不同的最优组合,为了更直观地分析各组正交试验综合效果情况,选取试件28天抗压强度和透水系数作为性能指标,基于总功效系数法结合极差分析对试件的主要性能进行综合分析,得出综合效果最好的最优组合。试验所测各组性能指标归一化计算按式(4)计算[23]。

(4)

式中xji为j组试验指标i的的归一化数值,Mji为第j组指标i的数值,Mmax为指标i的最大测量值,n项性能指标的总功能系数Xj计算如式(5)。

(5)

通过式(4)和式(5)得出各透水混凝土试件各组正交试验28天抗压强度和透水系数的总功效系数分析表如表7。

表7 总功效系数分析表Table 7 Analysis of total efficacy coefficient

通过分析综合功效系数表7可知,组号#14的总功效系数最高为0.854,此时陶粒掺量为40%,掺入陶粒粒径质量配比为m(5~10 mm)∶m(10~15 mm)=4∶6,水灰比为0.3。综合上述正交试验结果及极差分析,综合考虑透水混凝土既要获得较好的透水性能,又要获得较高的抗压强度,最优组合为:陶粒掺量为40%,掺入陶粒粒径质量配比为m(5~10 mm)∶m(10~15 mm)=6∶4,水灰比为0.3,此时配置透水混凝土试件抗压强度为25.2 MPa,透水系数为3.9 mm/s。

3 结 论

1)透水混凝土抗压强度与水灰比及掺入陶粒大粒径质量占比量呈负相关,水灰比是透水混凝土28天抗压强度的最大影响因素,其次是陶粒掺量,掺入陶粒颗粒级配影响最小。透水混凝土抗压强度与孔隙率、透水系数呈负相关。

2)透水混凝土透水系数与水灰比及掺入陶粒大粒径质量占比量呈正相关,水灰比对透水混凝土透水系数影响程度最大,陶粒掺量次之,掺入陶粒颗粒级配最小。透水混凝土透水系数与孔隙率呈正相关。

3)掺入陶粒的透水混凝土最优组合建议为:陶粒掺量为40%,掺入陶粒粒径质量配比为m(5~10 mm)∶m(10~15 mm)=6∶4,水灰比为0.3,此时所得透水混凝土具备较好的使用性能。

4)通过正交试验说明了废弃陶粒可以作为骨料制备性能较好的透水混凝土,不但为透水混凝土的原材料提供了新的取材途径,还为废弃陶瓷制品的回收利用提供了新的方法。但考虑到废弃陶瓷种类诸多,性质各异,在今后的应用研究中有待进一步拓展。