不锈钢陶瓷复合管材剪切过程数值模拟

2022-06-08王湘江

李 萌, 王湘江,2*

(1.南华大学 机械工程学院,湖南 衡阳 421001;2.南华大学核设施应急安全作业技术与装备湖南省重点实验室,湖南 衡阳 421001)

0 引 言

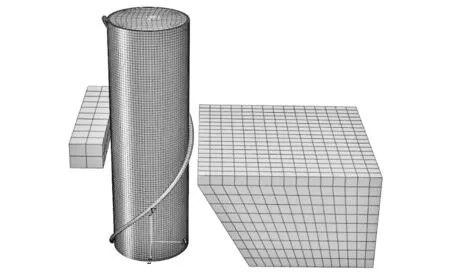

我国经济快速发展对能源供给的紧迫需求,带动了核电的积极发展,而快堆技术在我国未来核电发展中具有重要战略意义[1]。快堆燃料闭式循环是快堆核能系统的持续发展的基础,快堆燃料闭式循环的关键流程是乏燃料后处理环节,将快堆燃料元件剪切解体是后处理流程中的第一个工艺,由于快堆燃料组件为37根单根元件和六边形包壳组成[2],一组组件直接剪切困难较大,宜采取将组件解体为单根切断的方案[3],如图1所示。本研究采用不锈钢管和陶瓷复合模拟单根元件,进行单根元件的剪切数值模拟分析。

图1 组件示意图Fig.1 Schematic diagram of assembly

目前,因不锈钢属于金属延性断裂,是在塑性变形的作用下,形成裂纹达到一定数量时,进行扩展形成断裂;陶瓷属于脆性断裂准则,两种材料属于不同断裂准则,在仿真中通常采用了分开模拟分析再叠加修正的研究方法,但陶瓷芯棒并不是一开始与刀具接触,产生裂纹断裂的,陶瓷芯棒是在刀具对不锈钢金属包管进切冲击时,产生断裂,这与实际工况存在差异,存在误差。虽然分开模拟分析再叠加修正的研究方法简化模型和降低了计算量,但同时降低准确度。谭亮恩等[4]通过对带圆盘带钢剪切过程进行了模拟仿真分析,得到有限元模拟与实际剪切过程相符合,同时对计算剪切过程中剪切力具有有效性;方长锦等[5]模拟了圆盘剪的剪刃不同间隙情况下的剪切钢板时过程,得到间隙为1 mm时剪切后的钢板断面质量良好。阎秋生等[6]利用Abaqus模拟无取向电工钢的剪切过程,验证了在模拟非取向电工钢塑性变形和剪切断裂过程中使用Johnson-Cook(JC)模型及其拟合参数的有效性;熊江茗等[7]建立Johnson-Cook模型分析不锈钢剪切过程并设计实验验证,得到间隙、刀具棱边宽度等工艺参数对剪切的影响;李世民等[8]利用JH-2模型和Rankine模型组建陶瓷靶复合强度模型模拟冲击破坏,得出模拟结果和实验结果一致,并指出采用复合强度模型能较好的模拟脆性陶瓷靶的冲击破坏形态;庞宝君等[9]采用JH-2模型构建Al2O3陶瓷模型,并在SHPB实验中得到动态损伤演化过程的模拟结果与实验回收试件的破碎模式基本一致,验证了在模拟低速撞击下JH-2陶瓷模型动态破碎过程的有效性和可行性。

目前国内外关于不锈钢陶瓷复合管材剪切的研究极少,对剪切工艺参数影响剪切数值模型的影响研究也较少。因此,本研究将不锈钢和陶瓷组成复合管材模拟单根快堆乏燃料组件,选用Johnson-Cook模型和Johnson-Holmquist ceramic(JH-2)分别构建不锈钢和陶瓷芯棒本构模型提高分析精准度,模拟实际工况,分析其在剪切过程中受到的剪切力曲线,研究刀具进给速度和剪切间隙对剪切力曲线的影响。

1 模型建立

1.1 剪切流程分析

不锈钢陶瓷复合管材模型由内部陶瓷、外部不锈钢以及缠绕的不锈钢铁丝,直径分别为15 mm和16 mm,绕丝直径为1 mm。根据剪切工艺,构建其剪切模型,图2所示为其剪切示意图,图中固定块主要是固定不锈钢陶瓷复合管材模型滑落,随主刀载荷加载,对不锈钢陶瓷复合管材模型造成弹性变形以至组件不再能抵御变形时,裂纹萌生及扩展,最后形成断裂分离。考虑其中外部不锈钢与绕丝均采用Johnson-Cook模型,内部陶瓷使用JH-2模型。

图2 剪切示意图Fig.2 Shearing diagrammatic sketch

1.2 材料本构模型

1.2.1 外部不锈钢

(1)

(2)

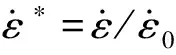

式中3个括号代表了应力三轴度、应变率和温度,DJC-1,DJC-2,DJC-3,DJC-4,DJC-5是材料失效参数[12-13],本构参数见表1。式中η=σm/σ是应力三轴度,σm是平均应力。外部不锈钢选用型号0Cr18Ni9,其Johnson-Cook本构参数如表1所示。

表1 外部0Cr18Ni9不锈钢Johnson-Cook本构模型参数Table 1 The 0Cr18Ni9 stainless steel shell Johnson-Cook constitutive model parameters

1.2.2 陶瓷芯棒

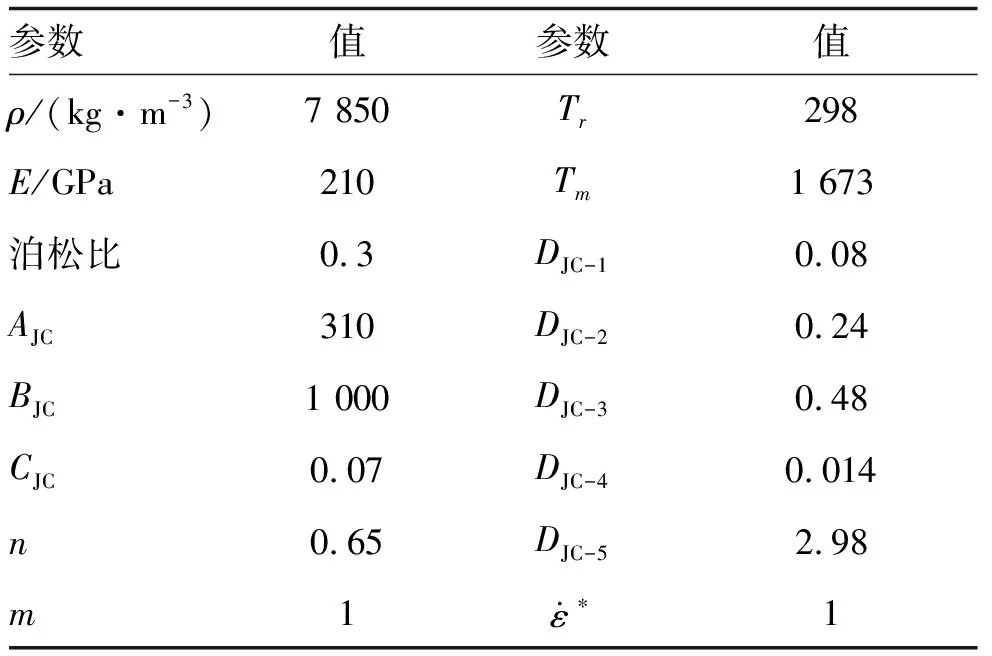

陶瓷材料属于脆性材料,而适用于脆性材料的材料模型较少,广泛使用的主要是JH-1模型、D-P(Drucker-Prager)模型以及修正后的JH-2模型,本文使用修正后的JH-2本构模型来构建陶瓷的材料模型。

JH-2模型由三部分组成:强度函数、损伤函数以及压力函数[14]。

1.2.3 强度函数

陶瓷材料的强度主要是由完整材料及破坏材料的俩种强度构成,根据两种强度、应变率以及损伤,强度的无量纲表达式为

(3)

(4)

(5)

式中:A,B,C,M,N,SFMAX为材料的无量纲参数;P/PHEL为平均压力,GPa;TJH/PHEL为平均拉伸压强,GPa;P为静水压力,GPa;PHEL为弹性极限下平均压力,GPa;TJH为材料承受最大平均拉伸强度[15]。

裂纹损伤定义:

(6)

(7)

表2 Al2O3陶瓷的JH-2本构模型参数Table 2 JH-2 constitutive model parameters of Al2O3 ceramics

1.3 模型设置

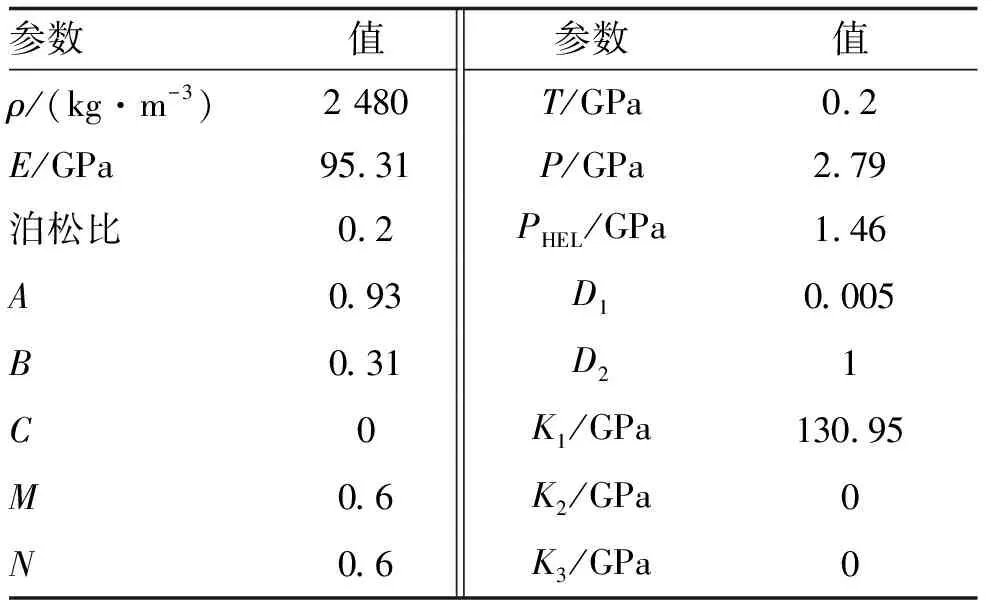

本文使用Solidworks软件根据其剪切工艺构建由外部不锈钢管、内部陶瓷芯棒、绕丝、剪切刀以及辅刀的剪切三维模型。将构建好的剪切模型导入Abaqus中,剪切过程中,主刀刚度远大于复合管材模型刚度,暂不考虑刀具磨损,将主刀和辅刀设置为离散刚体,且假设模型夹持固定,在边界条件中对于复合管材模型以及辅刀的六个自由度位移设置为0。主刀设置一个向左30 mm/s剪切速度载荷,主刀与辅刀间隙设置为0。不锈钢陶瓷复合管材剪切模型如图3所示。

图3 不锈钢陶瓷复合管材剪切模型Fig.3 Shear model of stainless steel ceramic composite pipe

3 仿真结果分析

3.1 剪切过程分析

主刀速度为30 mm/s下模型剪切过程如图4所示。主刀向左进给与绕丝接触,由于较大的冲击,绕丝从弹塑性变形到断裂的时间非常短暂。主刀再与模型主体相接触,弹塑性变形到裂纹萌生和裂纹扩展,以至最后形成断裂分离。

图4 剪切变形过程仿真Fig.4 Shear deformation process simulation

主刀向左进给首先接触到绕丝,绕丝开始产生弹塑性变形,以及一个短暂的裂纹萌生及扩展,形成断裂分离。主刀以匀速继续向左移动,先与外部不锈钢包管相接触,主刀与辅刀形成间隙挤压材料产生弹性变形,发生塑性变形。而内部陶瓷属于脆性材料,因间接受到主刀挤压,产生弹性变形但会迅速形成塑性变形。

主刀进一步进给挤压,外部不锈钢包管材料变形量逐渐增大以至裂纹萌生,内部陶瓷芯棒初次与主刀相接触,因主刀直接的冲击,裂纹萌生到裂纹扩展阶段非常短暂;陶瓷芯棒已经完成断裂,但外部不锈钢包管还处于裂纹萌生到裂纹扩展阶段,同时陶瓷芯棒断裂产生很多碎屑以及粉末填充于不锈钢包管内,产生一定阻力。随着主刀不断深入,裂纹进一步扩展,直至不锈钢陶瓷复合管材断裂分离。

3.2 剪切力分析

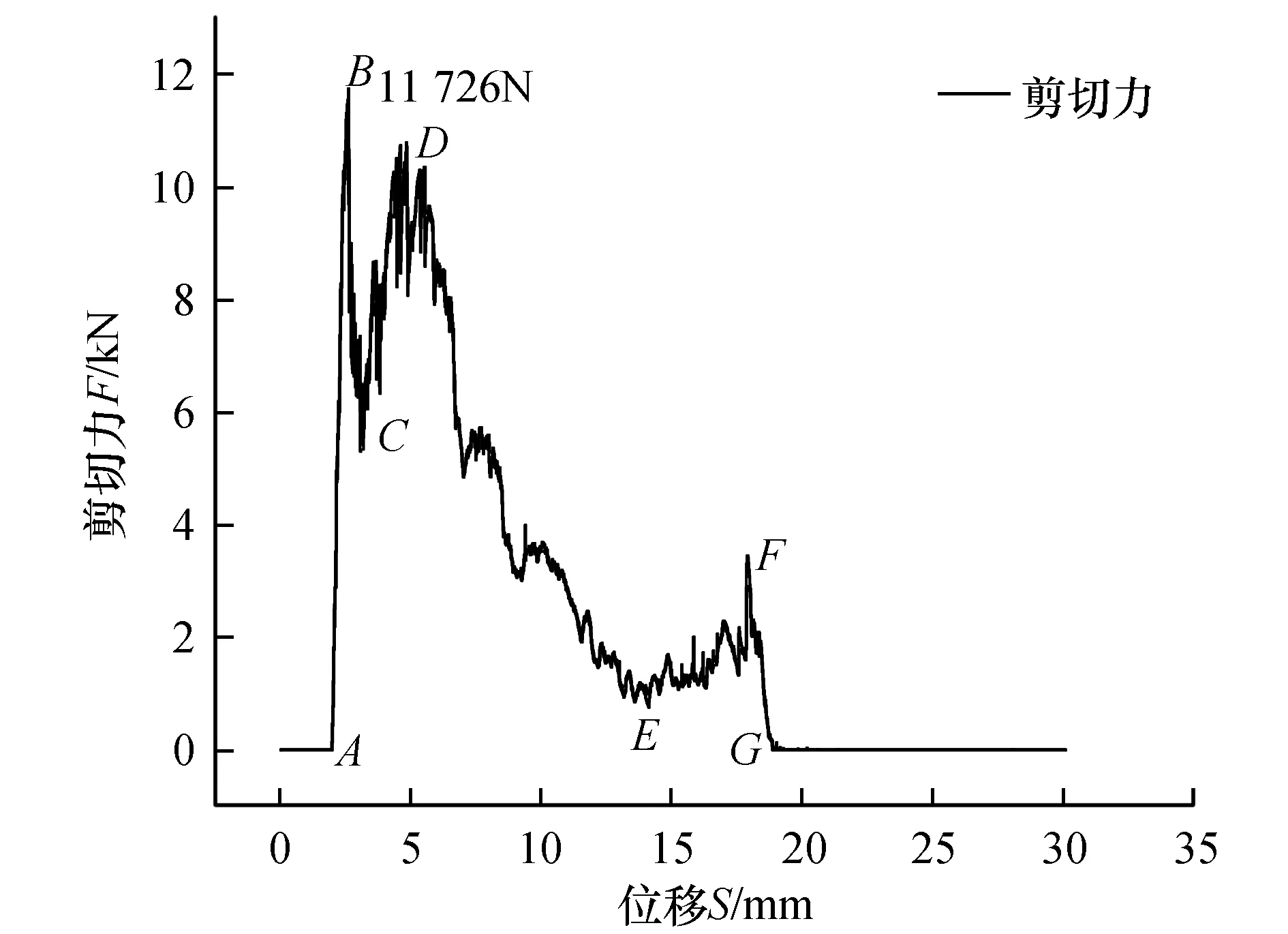

图5为进给速度30 mm/s的剪切力随位移变化曲线,AB段为不锈钢陶瓷复合管材模型的弹塑性变形,B点时主刀切断绕丝,剪切力达到一个峰值,BC段为剪断绕丝,剪切力的急剧下滑,在C点主刀继续进给接触到外部不锈钢再次发生弹塑性变形,同时内部陶瓷再次受力,在D点不锈钢出现裂纹萌生,主刀首次接触陶瓷,短暂出现弹塑性变形,然后断裂,DE段为外部不锈钢裂纹扩展,虽陶瓷已经断裂,但会与主刀产生摩擦,与之剪切力曲线形成一个阶梯式下滑,F点的一个峰值形成是由于外部不锈钢的裂纹开始向端部汇聚,同时陶瓷断裂产生的碎屑与刀具摩擦形成的粉末也随主刀进给汇聚于端部,形成一个上层陶瓷材料下层不锈钢的小型复合板,端部的剪切力进一步提高。

图5 剪切力-位移曲线Fig.5 Shear force-displacement curve

3.3 进给速度对剪切力的影响

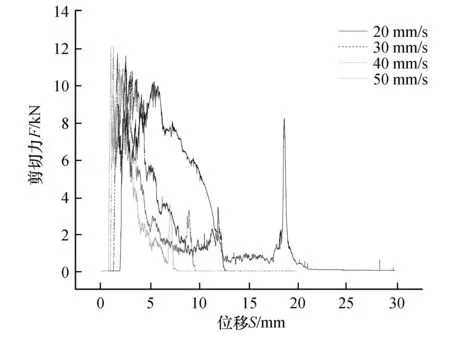

图6剪切力随速度变化曲线,从图中可知,剪切力随刀具进给速度增大而增大,同时裂纹扩展阶段时间越短;当刀具进给速度增大到一定程度,剪切最后的端部复合板材时剪切力随之减小最终趋于平稳。不同的速度下剪切力曲线呈现出,速度越大在剪切力的波动越大,在不锈钢陶瓷复合管材模型裂纹扩展阶段尤为明显。从图6中提取各速度下最大剪切力,得到进给速度变化下最大剪切力变化趋势,同时进给速度加大,刀具对管材的冲击也越大,最大剪切力也随着增大。

图6 不同速度下剪切仿真曲线Fig.6 Shear simulation curves at different speeds

图7 最大剪切力随速度变化趋势Fig.7 Variation of maximum shear force with velocity

3.3 剪切间隙对剪切力的影响

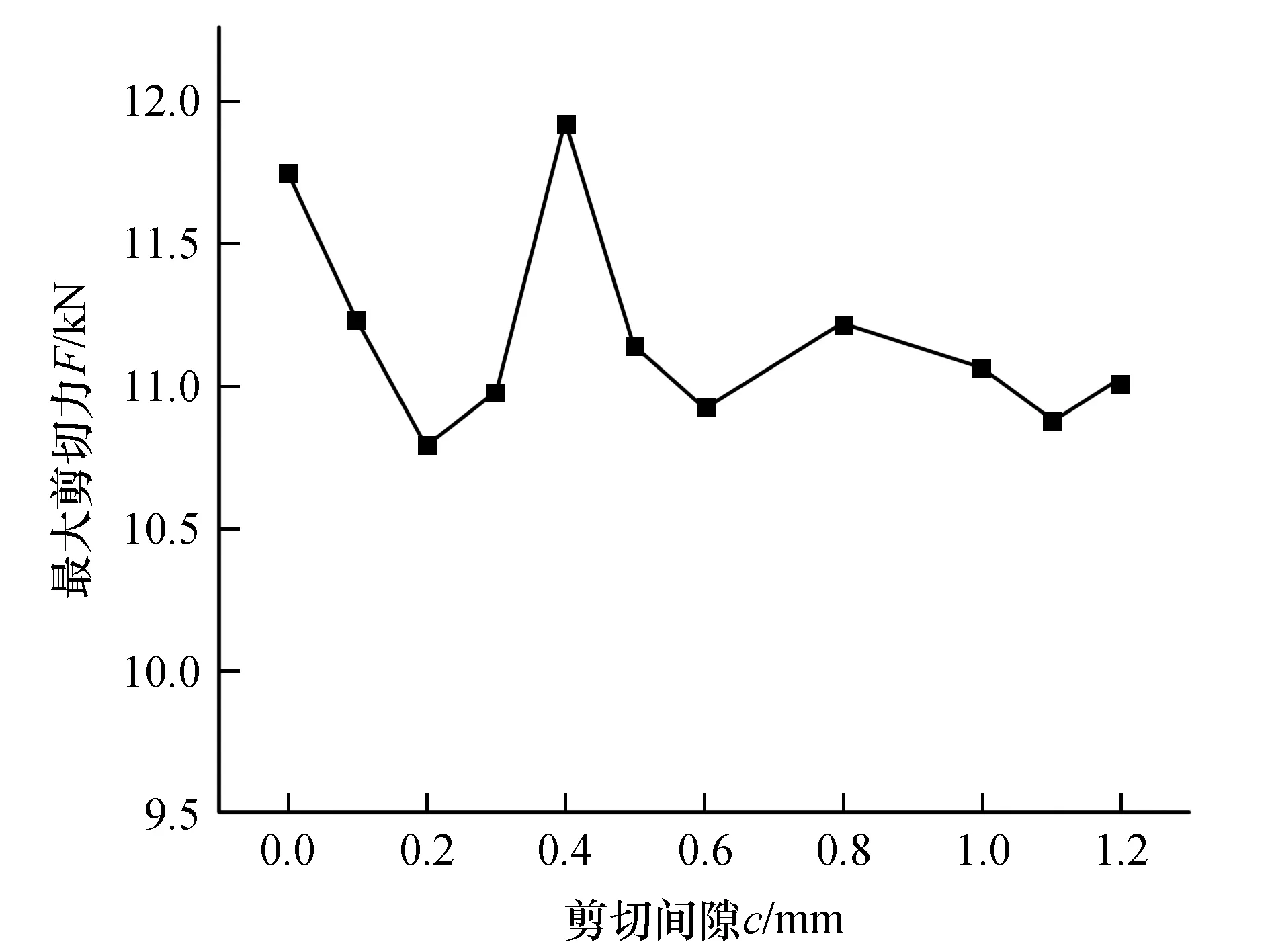

图8所示为进给速度30 mm/s不同间隙下最大剪切力曲线,可见随间隙增大,最大剪切力在0.4 mm范围内急剧增加,然后下降趋于平稳。从图9可见剪切面积随间隙增大而增大,内部陶瓷芯棒断裂会随之加速,陶瓷断裂时最大剪切力会随间隙增大前移,与外部不锈钢断裂剪切力进行叠加形成一个峰值,而外部不锈钢产生裂纹到扩展范围随之增大,剪切力也随之增大,但最大剪切力会随之后移,与陶瓷断裂时最大剪切力错开形成下降而趋于平稳。

图8 最大剪切力随刀具间隙变化趋势Fig.8 Variation trend of maximum shear force with tool clearance

图9 不同间隙下剪切仿真曲线Fig.9 Shear simulation curves under different gaps

4 结 论

本文通过有限元模拟分析方法构建不锈钢陶瓷复合管材模型剪切工艺流程,并根据实际工艺情况,建立剪切模型,分析了工艺中刀具进给速度、剪切间隙对剪切的影响,得出结论:

1)将不锈钢管与陶瓷属于不同的断裂准则的材料,分别建立相应的本构模型,并将其有效的结合起来。

2)刀具的进给速度对剪切力的影响,最大剪切力会随刀具的进给速度的增加而增大的趋势,后续剪切机设计可参考此趋势选择适合的进给速度。

3)剪切间隙对剪切的影响较为复杂,考虑陶瓷在不锈钢管体内受力变化情况,随主刀与组件相接触,外部不锈钢产生弹塑性变形,内部陶瓷芯棒,因受到主刀的冲击,产生脆性断裂,剪切力会在这个阶段逐渐增大后减小,为后续剪切方案选择适合的剪切间隙。