基于ROOT的核孔膜生产可视化分析平台

2022-06-08傅楗强

傅楗强

(清华海峡研究院(厦门),福建 厦门 361015)

0 引 言

利用核反应堆或加速器产生的重离子辐照固体薄膜形成潜径迹,后经化学蚀刻,可制成纳米至微米级的穿透性核孔膜[1]。核孔膜具有表面坚实光滑、孔形规则、孔径均一等特性,被应用于医药精密过滤、精细化工、生化分析、电池隔膜、微量探测等诸多高端领域[2-4]。

以上应用对核孔膜的性能有着严苛的要求,特别是孔径一致性、孔隙率、连孔率等指标。为优化核孔膜生产过程工艺参数,应用蒙特卡洛工具包Geant4物理仿真热中子辐照下铀靶出射裂变碎片数据,基于ROOT开发了核孔膜生产可视化分析平台,并对裂变碎片数据开展核孔膜生产过程模拟及分析。分析平台可将裂变碎片的出射角和能量分布、潜径迹在薄膜的深度分布、膜表面化学蚀刻微孔分布等数据可视化展示,并分析给出特定工艺参数下膜厚度、孔隙率、连孔率等关键产品指标。

1 仿真和分析平台

反应堆辐照核孔膜生产的基本流程可分为以下四个步骤:1)热中子与靶材作用,靶核产生裂变碎片;2)裂变碎片从靶材表面出射,经过准直器准直;3)准直后的裂变碎片入射固体薄膜,与薄膜基材发生作用形成潜径迹;4)化学蚀刻产生微孔。

本文中,步骤1)由Geant4进行物理仿真,步骤2~步骤4)由ROOT分析平台进行模拟。

1.1 Geant4物理仿真

采用国际通用的成熟开源软件Geant4[5]对热中子与铀靶作用生成裂变碎片的物理过程进行仿真。Geant4的准确性己被广大科研人员所认可,被广泛的运用在高能物理、天文学、核医学、国土安全等领域。本文的仿真工作中,程序运行环境为Geant4.10.06。

靶材材料参考了文献[6],靶材为平面结构,基材为铝,将金属铀镀在铝基材上,铀层厚度为0.21 μm,铀235的丰度为90%。程序中将中子源简化为垂直靶材平面入射,能量分布满足麦克斯韦分布的热中子束流,最可几能量为0.025 3 eV。

Geant4物理仿真中,热中子诱发核裂变反应是核心物理过程。为此,程序中采用了具有中子输运过程的QGSP_BIC_H物理表,并启用了具有核裂变反应过程的WENDT_FISSION_MODEL,具体设置可参考文献[7]。应用Geant4详细地记录了每个事例中生成裂片碎片出射的动量、能量及位置坐标信息,并将上述数据写入二进制格式文件,作为ROOT分析平台的输入物理事件。

1.2 ROOT分析平台

ROOT是CERN开发的针对高能物理数据处理的面向对象的软件框架,主要用于粒子物理实验的数据分析和统计,并具有强大的作图功能,被广泛应用在高能物理、核物理等领域中。基于ROOT编写的核孔膜生产可视化分析平台,界面如图1所示。

图1 核孔膜生产可视化分析平台Fig.1 Visual Analysis Platform for Nuclear Track-Etched Membrane Production

在工艺参数设置栏,可对孔密度、蚀刻孔径、准直角度、膜材厚度进行设置。在分析绘制栏,可对裂变碎片出射角、能量开展统计分析;可结合粒子能损情况绘制裂变碎片在固体薄膜中潜径迹,并统计潜径迹的作用深度信息;可对潜径迹进行化学蚀刻模拟,利用ROOT强大的作图功能,绘制膜表面蚀刻微孔的分布。目前的程序版本中,对化学蚀刻采用了最简单的圆柱形孔道蚀刻模型,锥孔等蚀刻模型尚待开发;固体薄膜的材料设置为聚酯,化学式为C10H8O4,密度为1.40 g/cm3。分析平台可模拟不同工艺参数下的膜厚度、孔隙率、连孔率等关键产品参数,从而在物理上优化反应堆辐照核孔膜生产工艺参数及设计。

2 计算结果与讨论

2.1 准直角度的讨论

2.1.1 出射角与能量的关系

对出射裂变碎片开展出射角度和能量的二维散点分布统计,绘制结果如图2所示。从图2中可以看出,出射角度较小时,出射碎片的能量呈明显的两条能带分布。随着出射角度的变大,出射碎片的能量向低能出现弥散,且出射角度越大,弥散越严重。这是因为出射角越大,则出射前裂变碎片在靶材内的运动轨迹越长,损失的能量也越大,导致出射裂变碎片的能量降低。

图2 裂变碎片出射能量与出射角度的二维散点图Fig.2 The relationship of the energy and angle of the emission fission fragments

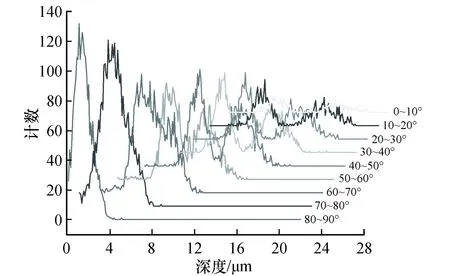

对不同出射角区间下,出射裂变碎片的能量分布情况进行统计,如图3所示。从图中可见当出射角大于70°时,裂变碎片在能量上的分散性很大。这些低能裂变碎片在核孔膜生产过程中难以贯穿固体薄膜,从而在化学蚀刻后形成核孔膜的盲孔。为了保证核孔膜的通孔率,生产中通常采用准直器屏蔽出射角度过大的裂变碎片。

图3 不同出射角区间下,裂变碎片的能谱图Fig.3 The energy spectrums of the emission fission fragments under different emission angle interval

2.1.2 准直角度的选取

核孔膜生产中需采用准直器屏蔽大出射角的裂变碎片有以下两点原因:

1)大出射角区域包含大量低能裂变碎片,这些粒子在固体薄膜中的射程较短。

2)固体薄膜通常与靶材平行,大出射角的粒子将以大角度倾斜入射固体薄膜,进一步减小了裂变碎片在固体薄膜中可穿透的厚度。

计算不同出射角区间下,裂变碎片在固体薄膜中可穿透的最大厚度d(d为粒子径迹在固体薄膜平面法线方向的投影长度),统计分布如图4所示。可见角度大于70°时,裂片碎片可穿透的平均厚度仅为2 μm。

图4 不同出射角区间下,裂变碎片可穿透的固体薄膜最大厚度Fig.4 The maximum thickness of the film that can be penetrated by fission fragments under different emission angle interval

由于裂变碎片出射角度和能量的分散性都很大,在固体薄膜上产生的潜径迹深浅不一。为评估生产中采用的固体薄膜厚度,定义穿透深度的概率分布函数F(T)=P{d>T}。以核孔膜的盲孔率为0.5%为例,计算不同准直角度下,F(T)=0.995时的T值,此时的T值即为核孔膜生产中所允许采用的固体薄膜最大厚度,如图5所示。

通过准直器筛选出射角度较小的碎片,一方面可以保证出射碎片的能量,另一方面可以减小裂变碎片在固体薄膜的入射角,从而提高裂变碎片的穿透深度。但准直的代价是牺牲出射碎片的强度。图5展示了不同筛选角度下,裂变碎片出射强度的衰减系数。

图5 允许的最大薄膜厚度、裂变碎片出射强度的衰减系数随筛选角度的变化曲线Fig.5 The maximum allowable film thickness and the attenuation coefficient of the fragment intensity under different CUT angles(筛选为出射角小于X的粒子,X为横坐标值)

参考图5数据,对出射裂变碎片做严格的角度筛选,选取出射角度小于10°的碎片,此时出射强度严重衰减至1.70%,成品核孔膜的厚度也只有10 μm,这是反应堆辐照核孔膜的极限厚度。为了生产更厚的核孔膜,可采用加速器产出的重离子[8]。实际生产中,为了保证出射碎片的强度,可通过准直器筛选出射角小于30°的裂变碎片,此时成品核孔膜厚度约为8 μm。

2.2 连孔率和孔隙率的讨论

核孔膜生产过程中可独立控制孔密度和孔径这两个参数。孔密度由入射粒子密度决定,孔径由化学蚀刻工艺决定。常用核孔膜的孔密度在104cm2至108cm2之间,孔径从数十纳米至数十微米不等。孔密度和孔径共同决定了连孔率和孔隙率。下面的讨论中,假设孔密度为n,孔呈圆形、且孔径为D。

2.2.1 连孔率

连孔率可通过以下简单的公示来定义:

Woverlap=Noverlap/Ntotal

(1)

其中Noverlap和Ntotal分别是核孔膜表面连孔的孔数和孔的总数。图6展示了孔径为4 μm时,不同孔密度下核孔膜表面的孔分布情况。可见,随着孔密度的增加,连孔出现的概率也变大。

图6 不同孔密度下的膜表面孔道分布图,孔径D=4 μmFig.6 The distributions of pore on the membrane surface under different pore densities, pore diameter=4 μm

理论推导结果表明[9],连孔率Woverlap与孔密度n、孔径D的关系为

Woverlap=1-e-πnD2

(2)

ROOT分析平台根据Geant4的裂变碎片数据,模拟计算了不同孔径下,连孔率随孔密度的变化趋势,如图7所示,实点为模拟结果,实线为公式(2)的理论曲线。可见模拟结果与理论曲线相吻合,证明了分析平台在连孔率模拟计算上的准确性。

图7 不同孔径下,连孔率随孔密度的变化曲线Fig.7 The curve of overlap rate with pore density under different pore diameters

2.2.2 孔隙率

本文对孔隙率的定义为:膜表面上所有孔的有效面积与膜表面积的比值。实际中,由于连孔可能为双重孔、三重孔、多重孔,且重叠的面积也大小不一,数学上难以用较为简单的公式来描述孔隙率。ROOT分析平台采用数值模拟的方法,统计画布上孔的有效面积(即图1中的阴影部分面积),除以画布面积进而得出孔隙率。图8绘制了不同孔径下,孔隙率随孔密度的变化曲线。在孔隙率低于10%时,曲线近似为直线,斜率满足,随着孔密度的增大,孔隙率增长逐渐减缓,并最终趋近于100%。

图8 不同孔径下,孔隙率随孔密度的变化曲线Fig.8 The curve of porosity with pore density under different pore diameters

2.2.3 连孔率和孔隙率的关系

计算表明,连孔率和孔隙率这两个产品参数在生产中不能独立控制,存在呈正相关关系。当孔隙率为10%时,此时的连孔率已接近35%;当孔隙率为40%时,连孔率接近90%。

核孔膜的许多应用中,要求在保证过滤效果的情况下,液体流速尽可能地高(即孔隙率高)。但高孔隙率会带来高的连孔率,连孔现象导致核孔膜的有效过滤孔径大于单孔的直径D。为确定有效过滤孔径,需要模拟计算多重孔在三维空间的孔径分布情况,统计得出多重孔的孔径分布概率密度函数。

3 结 论

本文应用Geant4物理仿真热中子辐照铀靶的物理过程,并记录出射裂变碎片数据。基于ROOT开发核孔膜生产可视化分析平台,对裂变碎片数据进行统计分析。该平台可作为反应堆辐照核孔膜生产中优化工艺参数的辅助工具,模拟给出不同工艺参数下的膜厚度、孔隙率、连孔率等关键产品参数。

分析结果表明,受限于裂变碎片的固有射程,反应堆辐照核孔膜的极限厚度约为10 μm。实际生产中,为保证出射碎片的强度和穿透深度,可通过准直器筛选出射角小于30°的裂变碎片,此时成品核孔膜厚度约为8 μm。核孔膜的连孔率和孔隙率这两个参数在生产中不能独立控制,而是呈正相关关系,当孔隙率为10%时,连孔率已接近35%。

致谢

作者感谢欧洲核子研究中心吴晓伟博士对本文工作的探讨。