结构/防热一体化ϕ480 mm 复合材料壳体水压实验的声发射特征

2022-06-08惠雪梅张承双包艳玲

惠雪梅 ,张 岗 ,侯 晓 ,崔 红 ,张承双 ,包艳玲

(1.西安航天复合材料研究所,西安 710025;2.陕西省航天复合材料重点实验室,西安 710025;3.航天动力技术研究院,西安 710025;4.中国航天科技集团有限公司,北京 100048)

固体火箭发动机工作时,不仅承受各种静态、动态的外加载荷(如弯曲、轴压、扭转等),还要经受推进剂燃烧时产生的高温(>3000 ℃)、高压(>6 MPa)、高速(>1200 m/s)的联合作用以及高温气流的烧蚀、冲刷和热冲击[1-3]。这种力热结合、内外同时加载的空中飞行环境,要求燃烧室壳体材料不仅具有高比强度和高模量,还需开发外防热材料以降低发动机壳体的消极质量,缓解“气动加热”对燃烧室壳体造成的热损伤[4-7]。

碳纤维复合材料(CFRP)具有高比强度和比模量、密度小、设计先进性、良好的抗疲劳和抗震性、易于大面积成型等优点,广泛应用于航空航天领域[8-10]。氰酸酯树脂(CE)作为一种新型耐高温热固性树脂,具有力学性能优良、耐高温、热膨胀系数小、内应力低、湿热尺寸稳定性好、成型工艺良好等优点,在高性能结构件、高性能雷达天线罩、隐身材料、高频高速印刷电路板和通讯卫星等领域得到广泛应用[11-12]。纤维缠绕壳体在制造过程中不可避免地出现空隙、脱胶、分层、气泡或孔洞、表面损伤等缺陷[13],这些缺陷的存在,使得材料和构件在受载和振动等外界环境作用下,在使用过程中出现基体失效、纤维断裂、纤维-基体界面脱粘、分层等损伤[14-15],甚至导致结构破坏。因此,需要一种有效的损伤监测手段,确保纤维缠绕壳体的结构完整性和使用安全性。声发射(AE)技术是通过监测材料结构在受力状态下突然释放的应力波,判断结构内部损伤部位、损伤类型、损伤程度和损伤机理等[16-18],是在出现严重破坏前预测将发生损伤区域的理想方法,可为评价复合材料壳体结构完整性提供重要信息。

本工作采用干法缠绕工艺制备结构/防热一体化ϕ480 mm复合材料壳体,其中结构层采用T700 碳纤维/氰酸酯复合材料,防热层采用复合防热结构,结合声发射实验和水压实验,研究结构/防热一体化ϕ480 mm 壳体的应变变化规律和损伤类型,预测壳体在内压作用下的破坏位置和承压能力。

1 实验

1.1 实验材料

碳纤维:T700SC-12K,日本东丽碳纤维有限公司;芳纶纤维:F-3 型,中蓝晨光研究院;改性氰酸酯树脂(代号BA224)(Tg=230 ℃),自研;结构/防热一体化ϕ480 mm 复合材料壳体:自研。

1.2 ϕ480 mm 复合材料壳体制备

首先采用预浸渍工艺制备T700CF/BA224 和国产F-3/BA224 复合材料预浸胶带,然后采用干法缠绕工艺制备结构/防热一体化ϕ480 mm 壳体,结构层采用纵向和环向交替缠绕,防热层采用环向缠绕,最后经固化、脱模后分别进行水压实验和声发射实验。

1.3 测试方法

1.3.1 测试装置

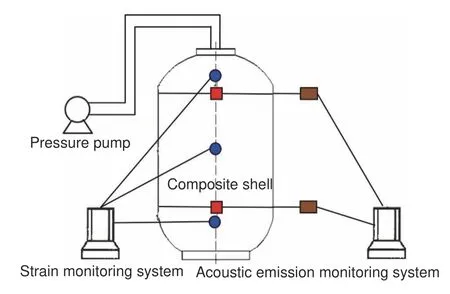

图1 为结构/防热一体化ϕ480 mm 复合材料壳体的水压实验和声发射实验系统,应变位置和传感器排布如图2 所示。

图1 ϕ480 mm 复合材料壳体测试系统Fig.1 Experimental system for ϕ480 mm composite shell

图2 ϕ480 mm 复合材料壳体应变和传感器分布图Fig.2 Distribution diagram of strains and sensors for ϕ480 mm composite shell

1.3.2 水压实验

水压实验包括内压检验和水压爆破,参照QJ1392A—2005《固体火箭发动机燃烧室壳体内压试验方法》进行,充压介质为洁净水。水压内压检验加载程序为0 MPa→1 MPa→2 MPa……→9 MPa(30 s)→8 MPa(30 s)→10 MPa→0 MPa,每1MPa 跟踪记录1 次ϕ480 mm 复合材料壳体的环向应变(点5、7、9)和轴向应变(点6、8、10)。水压爆破实验加载程序为0 MPa→1 MPa→2 MPa……→直至爆破。

1.3.3 声发射实验

参照QJ2914—1997《复合材料结构件声发射检测方法》,加载程序为0 MPa→1 MPa→2 MPa……→9 MPa(稳压30 s)→8 MPa(稳压30s)→10 MPa→卸载(0 MPa),采用32 通道DiSP 声发射检测系统进行,主要技术参数为:探头中心频率150 kHz,门槛65 dB,前置放大器增益为40 dB,声发射传感器放置在壳体圆筒段赤道处,标记为通道1、2、3、4(如图2 所示,通道1、2 位于壳体圆筒段前赤道处,通道3、4 位于壳体圆筒段后赤道处),接触表面涂凡士林耦合剂,用松紧带绷紧加以固定,确保传感器不脱落。

2 结果与分析

2.1 结构/防热一体化ϕ480 mm 壳体应变分析

在水压内压检验过程中,主要跟踪并监测壳体圆筒段靠近前赤道处(点5 和点6)、圆筒段中点(点7 和点8)、圆筒段靠近后赤道处(点9 和点10)的环向应变和轴向应变的变化情况,对应的应变-压强曲线如图3 所示。由图3 可知,壳体圆筒段的环向应变和轴向应变与压强基本呈线性关系,均随着压强的升高而增大。在稳压过程中,应变随着压强的减小而降低,随后又随着压强的升高而增大。等压强条件下,壳体筒段中点的环向应变最大、轴向应变最小;而筒段靠近前、后赤道附近的环向应变最小、轴向应变最大。当压强增压至10 MPa 时,壳体圆筒段最大环向应变为6.25×10–3,位于筒段中点;最大轴向应变为8.104×10–3,位于圆筒段靠近后封头赤道处。这与壳体内压实验过程中的受力方式紧密相关。在内压作用下,筒段中点主要受拉伸应力作用,而筒段靠近前后赤道位置附近受边缘效应的影响,除受拉伸应力外,还受压缩应力、弯曲应力和剪切应力的联合作用。

图3 结构-防热一体化ϕ480 mm 复合材料壳体圆筒段应变-压强曲线(a)环向应变;(b)轴向应变Fig.3 Strain-pressure curves of cylinder section of ϕ480 mm structure-heat protection integrated composite shell(a)hoop strain;(b)axial strain

2.2 结构/防热一体化ϕ480 mm 壳体声发射特征

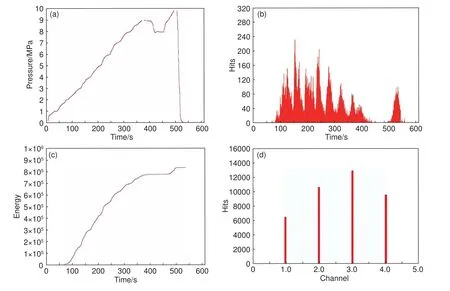

常用声发射(AE)特征参数有:总计数(振铃计数和事件计数)、能量、振幅、持续时间和费利西蒂比(Felicity ratio)等。结构/防热一体化ϕ480 mm 复合材料壳体内压加载曲线和AE 特征曲线如图4 所示。在内压加载过程中,采集的总撞击数(Hits)为40358,总振铃计数(Counts)为270676,累积能量(Energy)为841078。由图4(a)、(b)和(c)可见,0~2 MPa 加载时,没有出现AE 信号,累积能量为0;加载至3 MPa 时,开始出现AE 信号并逐渐增强,撞击数逐渐增多,累积能量缓慢增至15000;加载至3.5 MPa 时,AE 信号出现早期高峰(Hits=255),累积能量增至200000,预示着碳纤维丝束间基体树脂开裂,这是由复合材料在内压作用下产生弹性变形引起的。继续加载,依次出现Hits 不等的AE 信号,累积能量增大,6 MPa 时出现次高峰(Hits=225),随后AE 信号逐渐减弱,加载至9 MPa 时,累积能量达到770000。由9 MPa 卸载至8 MPa 并稳压时,AE 信号消失,累积能量保持不变。二次加载至9 MPa 后,AE 信号再次出现并逐渐增强,10 MPa时累积能量增至840000 后保持不变;再次卸载至0 MPa 后,AE 信号减弱并逐渐消失。由图4(d)可见,壳体前后赤道处(4 个通道)分别收集到事件数不等的AE 信号,通道3>通道2>通道4>通道1,说明壳体前后赤道区域在内压作用下都受到不同程度的损伤。在内压加载过程中,壳体AE 信号在整个区域都有分布,主要集中于加载中后期和二次加载区,累积能量随压强的升高而增大,最终伴随壳体应力的释放,AE 信号逐渐减弱并消失。这与加载过程中复合材料壳体内部发生变形和损伤有关。

图4 结构-防热一体化ϕ480mm 复合材料壳体声发射特征曲线(a)压强-时间曲线;(b)事件-时间曲线;(c)累积能量-时间曲线;(d)事件-通道曲线Fig.4 Acoustic emission curves of ϕ480mm structure-heat protection integrated composite shell (a)pressure-time curve;(b)event-time curve;(c)accumulative energy-time curve;(d)event-channel curve

费利西蒂(Felicity)比是指材料在加载过程中产生AE 信号,卸载后重新加载又开始产生新的AE 信号,此时的载荷与卸载前的载荷的比值。Felicity 比是评价复合材料先前受损伤程度或结构缺陷严重性的重要依据[19],通常认为当复合材料构件Felicity 比≥0.95 时,复合材料结构没有受到严重损伤。在声发射监测中,当内压由9 MPa 卸载至8 MPa,二次加载至9 MPa 时,Felicity 比为0.96(>0.95),说明壳体在制备过程中产生了一些内部缺陷,但这些缺陷未对壳体结构造成严重损伤。

2.3 结构/防热一体化ϕ480 mm 壳体损伤类型

声发射监测过程中,如果复合材料壳体内部存在缺陷或潜在缺陷时,在外力作用下,这些缺陷会以某种形式扩展释放出应变能,而能量以弹性波的形式在材料中传播到表面,会接收到不同幅度和频率的AE 信号,每种AE 信号反映了材料内部缺陷类型、状态变化和扩展情况。因此,水压内压检验和声发射监测同时进行,可判断复合材料壳体的损伤类型、损伤程度和损伤位置[20-21],预测壳体发生破坏区域,评价复合材料壳体性能、结构完整性和使用寿命,避免事故发生以减少不必要的损失。复合材料壳体损伤有基体开裂、分层、界面脱粘和纤维断裂等,损伤类型与AE 信号特征的关系如下[22-23]:基体微观开裂表现为低幅度(<60 dB)和短持续时间(<500 μs)事件;单丝断裂表现为中幅度(<60 dB)和短持续时间(<3000 μs);纤维断裂表现为高幅度(>80 dB)、高能量和短持续时间事件(<3000 μs);界面宏观分离和层间分层扩展表现为高幅度(>80 dB)和长持续时间事件(>3000 μs)。

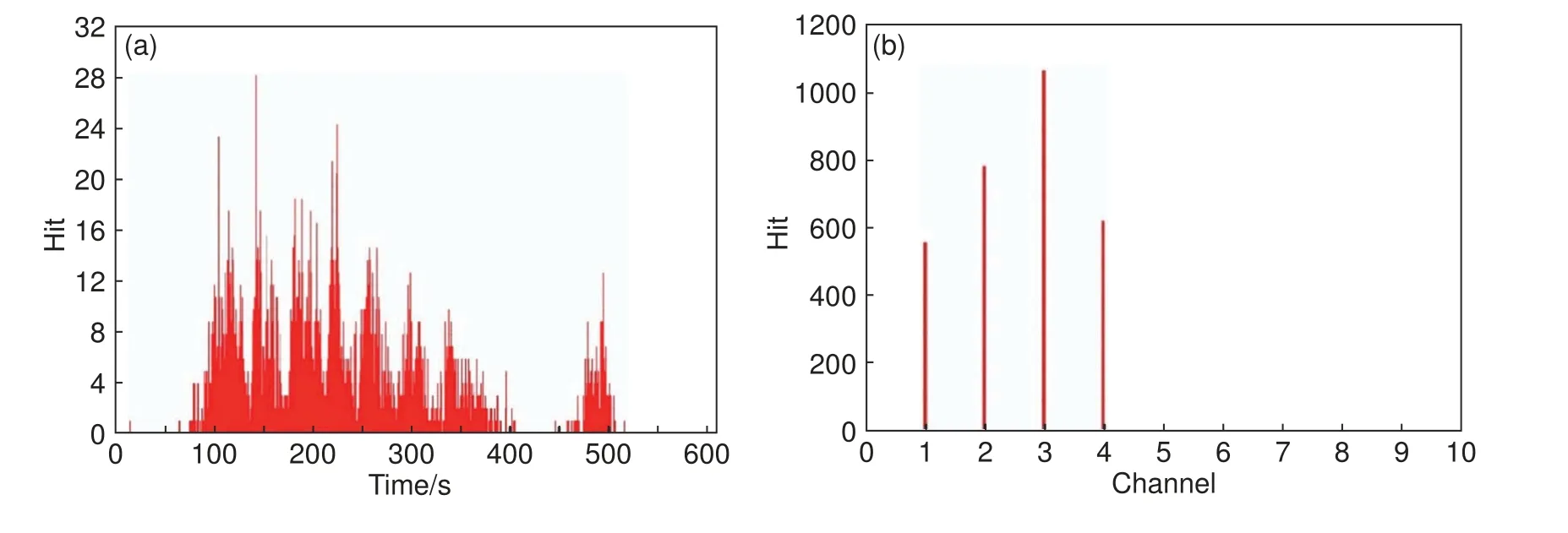

图5 是结构/防热一体化ϕ480 mm 复合材料壳体的中高幅度、短持续时间事件AE 信号,总撞击数(Hits)为3063,总振铃计数(Counts)为83922,累积能量(Energy)为441439。由图5(a)可见,AE 信号主要分布在2~9 MPa 加载区和9~10 MPa 二次加载区,中高幅度、短持续时间事件在3.5 MPa 时出现高峰,伴随内压载荷的增大逐渐减弱。由图5(b)可见,1~4 通道都有大幅度、短持续时间事件发生,但事件数大小不等(Hits=500~1100),且通道3>通道2>通道4>通道1。这说明壳体在内压加载初期,发生基体树脂开裂;继续加载出现较多的单丝断裂和纤维断裂现象,而纤维断裂主要是因基体开裂无法传递载荷引起的。其次,后赤道较前赤道区域更为显著,预示着壳体后赤道相对薄弱,在载荷作用下较其他部位更容易破坏,这与复合材料缠绕成型过程有关。复合材料壳体圆筒段采用螺旋缠绕加环向缠绕,封头是在圆筒纵向缠绕时形成,因此封头厚度是极孔边缘最厚、赤道处最薄,导致赤道处成为封头的薄弱区。

图5 中高幅度、短持续时间事件的声发射信号(a)中高幅度、短时间事件-时间分布;(b)中高幅度、短时间事件-通道分布Fig.5 Acoustic emission signals of medium-high amplitude and short duration events(a)medium-high amplitude short duration event-time distribution ;(b)medium-high amplitude short duration event-channel distribution

图6 是结构/防热一体化ϕ480 mm 壳体的高幅度、长持续时间事件AE 信号,总撞击数(Hits)为1,总振铃计数(Counts)为402,累积能量(Energy)为1826。由图6(a)可见,在P=3.5 MPa 左右时,壳体出现1 个高幅度、长持续时间事件AE 信号,位于3 通道(图6(b)),说明后赤道区域发生了界面宏观分离或层间分层扩展,预示着壳体后赤道区域的损伤较其他区域严重,在内压载荷作用下更容易发生破坏。

图6 高幅度、长持续时间事件的声发射信号(a)高幅度、长持续时间事件-时间分布;(b)高幅度、长持续时间事件-通道分布Fig.6 Acoustic emission signals of large amplitude and long duration events(a)high amplitude long duration event-time distribution;(b)high amplitude long duration event-channel distribution

2.4 结构/防热一体化ϕ480 mm 壳体水压爆破性能

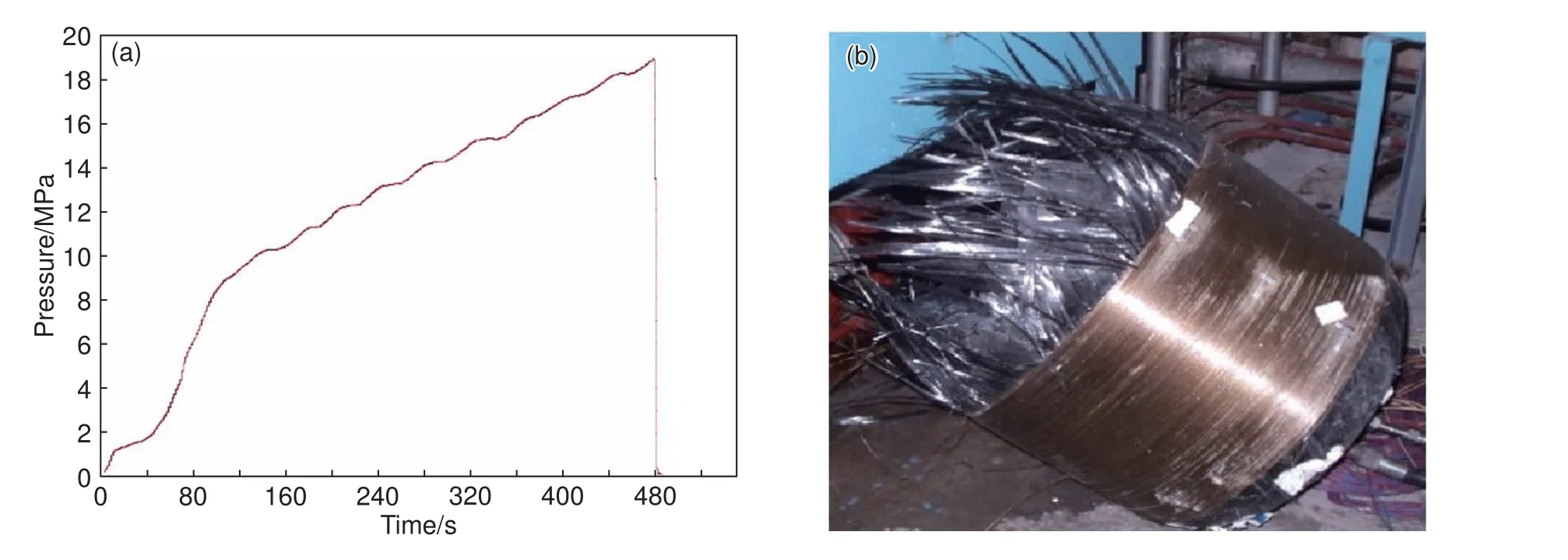

水压爆破实验是在内压实验结束、拆除声发射传感器后进行,从0 MPa 开始再次加载,直至壳体发生爆破。图7 是结构/防热一体化ϕ480 mm 壳体的水压爆破压强-时间曲线和爆破后的壳体残骸。由图7(a)可见,在内压载荷作用下,壳体压强不断增大,在18.6 MPa 时发生爆破(设计压强18 MPa)。由图7(b)可见,壳体破坏位置在后封头区域,发生严重的宏观纤维断裂和分层现象,金属接头同时脱落,这与AE 信号预测的破坏位置基本一致。此外,外防热材料表面出现少量芳纶纤维起毛、断丝、发白等现象,但未发生分层和脱落现象,保持了较好的结构完整性。经计算,ϕ480 mm 壳体的容器特性系数为42.1 km,满足设计要求,但破坏位置不理想,需进一步优化结构和铺层设计。在缠绕过程中,壳体封头区域受缠绕角、缠绕铺层排布和厚度梯度的影响,更容易变成壳体薄弱区。在内压载荷作用下,壳体封头赤道附近纬向承受压缩应力,圆筒靠近赤道附近纬向承受拉伸应力,故封头区域需承受压缩、剪切、拉伸、弯曲等复杂应力的共同作用,最终导致整个封头破坏。

图7 结构-防热一体化ϕ480 mm 壳体压强曲线和爆破残骸(a)爆破压强-时间曲线;(b)水压爆破残骸Fig.7 Pressure curve and remain of ϕ480 mm composite shell after hydraulic burst test(a)burst pressure and time curve;(b)remain after hydraulic burst test

3 结论

(1)在水压检验过程中,结构/防热一体化ϕ480 mm 壳体应变与压强呈线性关系,随压强的升高而增大。当内压增至10 MPa 时,圆筒段的环向应变最大、轴向应变最小,靠近前、后赤道附近的环向应变最小、轴向应变最大,这与壳体受力方式紧密相关。

(2)在声发射实验过程中,结构/防热一体化ϕ480 mm 壳体收集的AE 信号事件计数为40358,总计数为270676,累积能量为841078。单丝断裂和纤维束断裂AE 信号主要集中在2~9 MPa 加载区和9~10 MPa 二次加载区,分布在圆筒段前后赤道区域,在3.5 MPa 时出现高峰;3.5 MPa 时,壳体后赤道区还出现一个界面宏观分离或层间分层扩展AE 信号,预示壳体从后封头区域破坏的可能性更大。

(3)结构/防热一体化ϕ480 mm 壳体在经历加载、卸载、二次加载和卸载后,费利西蒂(Felicity)比为0.96,说明壳体在制备过程中产生一些内部缺陷,但这些缺陷对壳体的损伤较小。

(4)结构/防热一体化ϕ480 mm 壳体的水压爆破压强为18.6 MPa,容器特性系数42.1 km,满足设计要求。壳体后封头区域发生破坏,出现较为严重的纤维束断裂现象,金属接头同时脱落,与声发射预测结果相一致,进一步验证了封头区域是壳体的应力薄弱区,需采用封头补强、缠绕铺层结构优化等技术予以补救。

(5)防热层材料表面出现少量的宏观纤维起毛、断丝和发白现象,与壳体结构层粘接完好,没有发生分层和脱落现象,保持了较好的结构完整性。