回收石膏粉末改良路基软黏土试验研究

2022-06-07罗进锋丁健峻吕文舒

罗进锋, 丁健峻,高 琼,吕文舒

(1.湖南省交通科学研究院有限公司,湖南 长沙 410015;2.中交水运规划设计院有限公司,北京 100020)

1 概述

随着建设成本的增加和环保意识的增强,在公路建设中使用回收利用材料越来越受到重视,煤灰、废塑料、废轮胎、废石膏板、稻壳灰、垃圾焚烧渣等先后被利用在路基填筑过程中[1]。石膏制品是一种重要的建筑材料,我国建筑也产生了大量的建筑石膏废料,将石膏废料露天堆放,不仅占用大量土地,在潮湿环境中还会释放硫化氢等有害气体和有害氟化物,对周边环境造成污染[2]。若能充分利用石膏的化学特性,将其作为公路沿线不良填料的改良添加剂,则既能降低公路路基建设中外购换填优质填料的成本,又可以有效缓解石膏废料固体污染问题[3]。

回收石膏粉末具有用作土体稳定剂的潜力,因为可以与黏土颗粒发生脱水、碳酸化、絮凝等一系列化学反应,从而改善土的性质[4]。关于石膏用于公路路基建设,国内外均做过一些尝试性研究。AHMED[5]等发现,在软黏土中若仅掺入石膏粉末,改良土的水稳定性较差,因为石膏可溶于水,改良土即使在干燥状态下具有可靠的强度,一旦遇到潮湿环境强度将严重衰减。KEMI[6]等将石膏改良土放置于环境控制室内,通过调整养护时间来分析抗剪强度的变化,结果发现,强度的增长在养护早起较为明显,超过36 h后抗剪强度趋于平稳。国内方面,李章峰[7]对不同配合比的石膏改良土进行了击实试验、CBR试验和无侧限抗压强度试验,论证了石膏改良路基填料的可行性,并指出纯石膏由于水稳定性差和亲水性强度,不适合直接用于不良填料改良,应当采用别的固化材料(水泥等)进行配合使用。沈卫国[8]等通过大量的石膏-土配合比试验,提出了根据体积分析进行石膏改良土配合比设计的方法。苟勇[9]在对软土的改良中,在水泥改良剂中掺入了适量的工业石膏废料,发现联合改良比单一水泥改良具有更明显强度提升效果。

本文以南方某湖区高速公路为依托,在现场2处点位采取了软黏土,并制备了不同石膏粉末掺量的软黏土试样,开展了无侧限抗压强度试验、劈裂试验、CBR试验等,探讨强度、CBR、膨胀性等随改良剂掺量的变化规律,以论证改良软黏土用于下路堤填筑的可行性,并确定改良的最佳配比,为路基填筑施工提供参考。

2 试验方案

2.1 试验材料

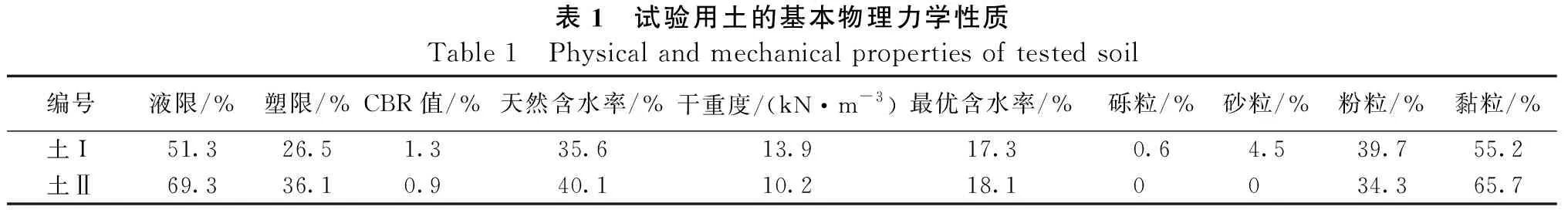

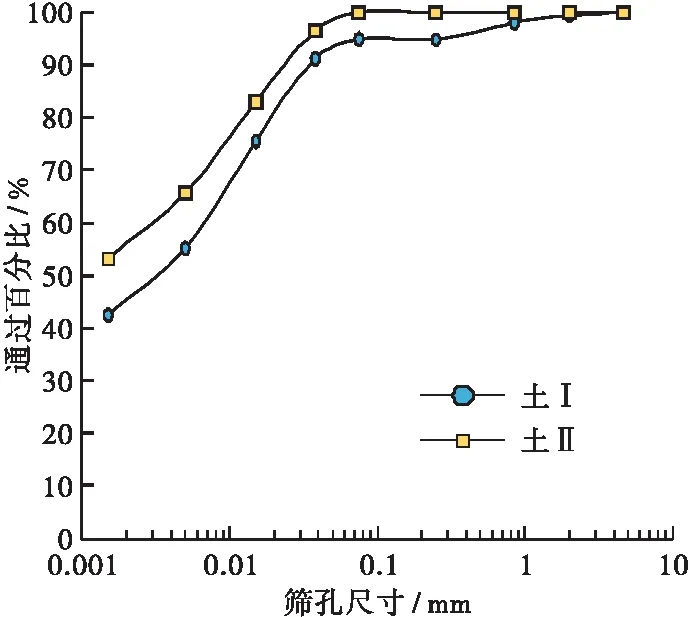

本研究使用了3种不同类型的材料,包括软黏土、回收石膏粉末和水泥。软黏土取自南方某湖区高速公路2处建设现场,其主要的黏土矿物为高岭石。于地面以下0.5~1.0 m进行取土,封闭运输至试验室内,然后烘干进行级配试验(见图1),以及其他物理力学性质试验。软黏土的物理力学性质见表1,可见2种土的CBR值分别为1.1%和0.9%,均低于下路堤填料的CBR要求(3.0%),而且天然含水率也远大于最优含水率,难以压实。

图1 试验用土筛分试验

表1 试验用土的基本物理力学性质Table 1 Physical and mechanical properties of tested soil编号液限/%塑限/%CBR值/%天然含水率/%干重度/(kN·m-3)最优含水率/%砾粒/%砂粒/%粉粒/%黏粒/% 土I51.326.51.335.613.917.30.64.539.755.2 土Ⅱ69.336.10.940.110.218.10034.365.7

表1中,黏粒粒径范围为d≤0.005 mm,粉粒粒径范围为0.005 mm

图2 试验用土的级配曲线Figure 2 The grading curve of tested soil

本研究中使用的水泥选用普通硅酸盐水泥,由湖南南方水泥集团有限公司生产,烧失量为0.95%,初凝时间为180 min,28 d养护强度大于42.5 MPa,化学成分主要为CaO和SiO2。使用的回收石膏来自湖北省某垃圾填埋场,白色固体,化学成分主要为半水硫酸钙(CaSO4·1/2H2O), 此外还含有少量的二水硫酸钙(CaSO4·2H2O)和硫酸钙(CaSO4),将其风干粉碎作为改良添加剂。

2.2 试样制备

对于土I,石膏粉末的掺量分别为50、100、150 kg/m3,对于土II,石膏粉末的掺量分别为70、140、210 kg/m3,如50 kg/m3代表在每1 m3软黏土中掺入50 kg石膏粉末。根据以往研究,单独在土中加入石膏粉末改良效果并不理想,因为石膏容易溶于土中的水,因此需要与水泥等固化胶凝材料配合使用,因此本试验中还按与石膏粉末1∶1的比例同时掺入水泥,然后采用自动搅拌机进行约30 min的搅拌,使配置的改良土结构和含水程度均匀。试样制样过程根据试验目的参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[10]和《公路土工试验规程》(JTG E40—2007)[11],压实度控制在93%,为了提高研究成果的可靠度,每个试验条件下设置了3组平行试样。

2.3 试验过程

无侧限抗压强度试验和间接抗拉强度试验(劈裂试验)过程参照采用《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[10],在无侧限压缩试验中,试样位移速率为1 mm /min,荷载施加至试样破坏或应变达到15%,同时记录应力和应变,绘制显示应力和应变之间关系的曲线,取曲线的“峰值”为抗压强度;劈裂试验加载速率也为1mm/min,记录试样破坏时的最大压力Pmax,并通过下式计算劈裂强度:

(1)

式中:h为浸水后试样的高度,mm。

CBR室内试验参照《公路土工试验规程》(JTG E40—2007)[11],在此不做详述。

3 试验结果分析

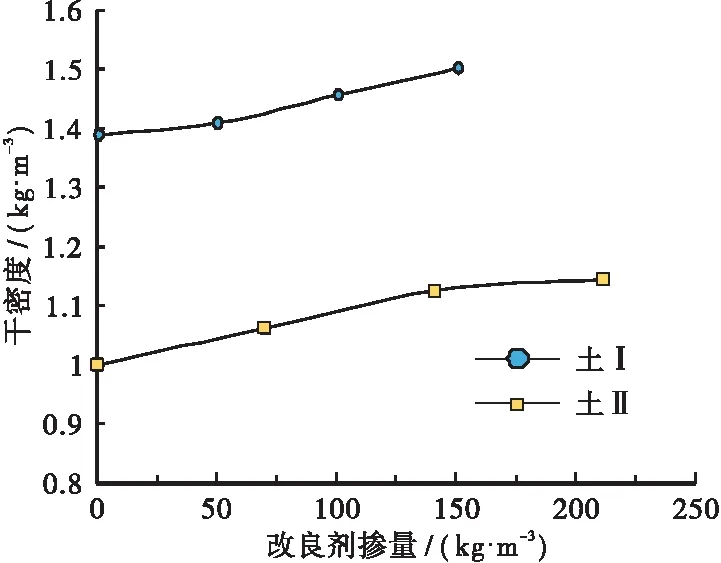

3.1 干密度和含水率

石膏粉末的掺入对干密度和含水率的影响如图3和图4所示,可以明显看出随着改良剂掺量的增加,干密度有所增加,含水率有所减小。对于土Ⅱ,含水率减小趋势最为明显,当改良剂掺量从0变化为210 kg/m3时,含水率减小了近12%,可以缩短改良路基土压实前的翻晒时间。改良导致干密度增加主要是因为石膏粉末的中含有大量带有2个正电荷的钙离子,与含有负电荷的黏土颗粒相互吸引从而产生絮凝,絮凝使土颗粒更紧密地黏结在一起,从而导致土总体的体积缩小,干密度增加;而含水率降低是因为石膏粉末具有吸水的功能,大量的半水硫酸钙(CaSO4·1/2H2O)获取水分子后转化为二水硫酸钙(CaSO4·2H2O),从而降低了土中的自由水含水率。根据以往的经验,密度的增加和含

图3 改良土的干密度Figure 3 The dry density of stabilized soil

图4 改良土的含水率Figure 4 The water content of stabilized soil

水率的减小都是对工程性质的提升有益的。

3.2 强度

图5显示了无侧限抗压强度试验中改良土的应力-应变关系曲线,可以看出随着掺量的增加,应力-应变关系发生了明显的变化,峰值强度明显增加,该现象一部分是由前述的絮凝和脱水作用造成的,另一部分是由于石膏粉末中含有一定的氧化钙CaO,吸收水分后可形成氢氧化钙Ca(OH)2,暴露在空气中的Ca(OH)2又与二氧化碳反应生成坚硬的碳酸钙CaCO3,从而提高了土的强度。

(a) 土Ⅰ

(b) 土Ⅱ

可以看出,尽管土Ⅱ的改良剂掺量更大,但土Ⅰ的峰值强度提高更加明显,这可能是由于土Ⅱ中黏粒含量和含水率更高。土Ⅰ在增加了少量的改良剂就取得了明显的改良效果,随着改良剂的增加,试样破坏时的轴向应变越来越小,这表明试样逐渐向脆性材料转变。

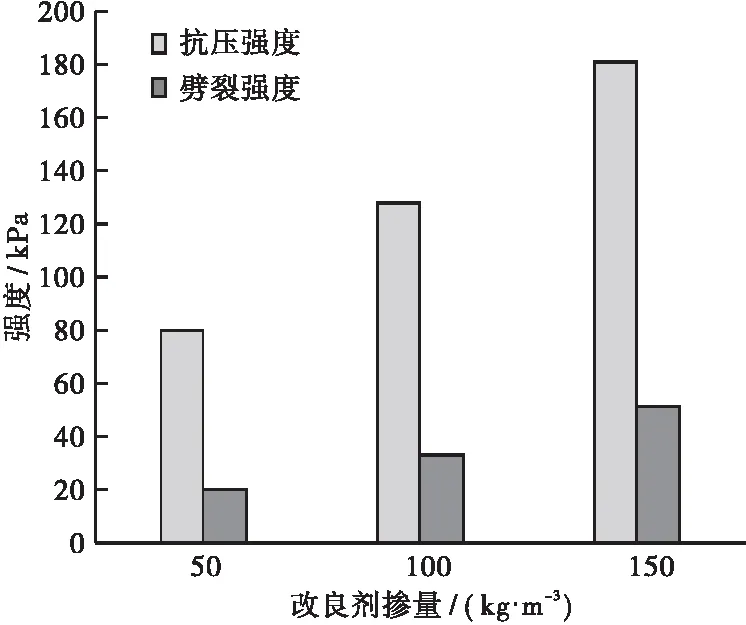

图6显示了2种改良土的抗压强度和劈裂强度,可以看出抗压强度的提高程度比劈裂强度更加明显,由于同时掺入了水泥,这跟水泥制品的抗压

(a) 土Ⅰ

(b) 土Ⅱ

强度往往远大于抗拉强度有关。根据以往文献[12],水泥改良土劈裂强度通常是抗压强度的0.2倍左右,从本文来看,对于土Ⅰ和土Ⅱ该值分别为0.27和0.31,高于文献报道值,可见掺入石膏粉末对提高劈裂强度也起到了作用。

3.3 CBR值

CBR试验通常是针对路基填土最重要的试验之一,因为在路基填料选取中首先应考虑CBR指标。如表1所述,2种土的初始CBR值分别为1.3%和0.9%,远低于下路堤填土的要求(3%)。图7给出了CBR值与改良剂掺量的关系,可以看出随着掺量的增加CBR值得到了明显提升,达到CBR值为3%时,所需的改良剂为81和109 kg/m3。对于土I,当改良剂掺量从0变化为150 kg/m3时,CBR值提高了5.9倍,对于土Ⅱ,当改良剂掺量从0变化为210 kg/m3时,CBR值提高了9.6倍。抗压强度与CBR值两者的相关关系见图8,CBR值提高程度远大于抗压强度。

图7 改良土的CBR值Figure 7 The CBR of stabilized soil

图8 抗压强度与CBR值的关系Figure 8 Compressive strength-CBR relationship of stabilized soil

3.4 膨胀性

图9显示了土Ⅰ在进行CBR试验时,装样至贯入加载前这段过程中试样的轴向位移变化,选择了非饱和与饱和2种条件进行对比,非饱和条件即将试样置于环境控制室中,温度为20 ℃,相对湿度为80%,饱和条件即将试样浸水,其中向下位移为负(收缩),向上位移为正(膨胀)。对于非饱和条件[见图9(a)],可以看出位移在最初的10h内向下位移快速增长,超过10 h后位移增长速率减小,位移趋于稳定,改良剂掺量越大,向下位移越小,这是由于强度和承载能力的增加所导致。相反,在饱和条件下[见图9(b)],改良土试样具有一定的膨胀趋势,位移随着石膏掺量地增加而上升,当掺量为150 kg/m3时,向上位移达到了0.42 mm,远大于掺量为100 kg/m3时的向上位移,这是石膏粉末大量吸水造成的,尽管如此,饱和膨胀量也仅为0.35%左右,膨胀性较弱,这是因为试验用土中几乎不含有膨胀性较强的黏土矿物,例如伊利石和蒙脱石,此外还与改良剂中含有水泥作为固化胶凝材料有关。

(a) 非饱和条件

(b) 饱和条件

图10显示了土Ⅱ在进行CBR试验时,装样至贯入加载前这段过程中试样的轴向位移变化。可以看出,在非饱和条件下,土Ⅱ的向下位移比土I略大;而在饱和情况下,改良剂掺量为70 kg/m3和140 kg/m3时,向上位移几乎为0,而当改良剂掺量为210 kg/m3时,向上位移最大也仅为0.14 mm左右,随后逐渐减少接近于0。综上所述,采用石膏粉末改良软黏土的同时配入水泥,所得的改良土在非饱和条件下几乎没有膨胀,而在饱和条件下膨胀量也较小,表明其具有一定的水稳定性,能作为下路堤填料使用。

3.5 应用情况

建立了试验段进行路拌改良土路基的填筑施工,路拌法在初平碾压后,根据素土单位面积重量和既定石膏、水泥掺入量,进行打方格和人工摊铺改良剂,再用路拌机拌和,其平均单价为约为39.6元/m3,在一定程度上缓解了该工程缺少路基填料的工程难题。目前,试验段已投入运营2 a,根据后续跟踪观测,运营状态良好,未出现较大变形和裂缝。

(a) 非饱和条件

(b) 饱和条件

4 结论

本文通过改良软黏土无侧限抗压强度、CBR等一系列室内试验,得出以下结论:

a.随着回收石膏粉末掺量增加,土的干密度增加,含水率减小,这主要是由于絮凝作用和脱水作用引起的,其中对于土Ⅱ,含水率减小趋势最为明显,可以缩短改良路基土压实前的翻晒时间。

b.随着回收石膏粉末掺量的增加,改良土试样破坏时的轴向应变越来越小,改良土逐渐向脆性材料转变,抗压强度、劈裂强度和CBR值都有所提高,其中CBR值的提高效果最为明显。

c.根据本文试验,为达到下路提填筑的CBR值要求,对于2种软黏土所需的石膏粉末改良剂掺量应达到81 kg/m3和109 kg/m3。

d.采用石膏粉末改良软黏土的同时配入水泥,所得的改良土在非饱和条件下几乎没有膨胀,而在饱和条件下膨胀量也较小,从而具有一定的水稳定性。

e.根据试验段验证,采用本文改良方法的平均单价为约为39.6元/m3,在一定程度上缓解了该工程缺少路基填料的工程难题,试验段目前运营状态良好。