双层多孔沥青混合料耐久性提升试验分析

2022-06-07李明亮

李 俊,华 夏,李明亮,吴 昊

(1. 交通运输部公路科学研究院,北京 100088;2. 江苏高速公路工程养护技术有限公司,江苏 南京 211100)

0 引言

多孔沥青路面空隙率一般在18%以上,凭借内部空隙透水和吸声,呈现良好的排水降噪功能[1-3]。但是在强降雨、高噪声污染区域,常规的单层多孔沥青路面很难满足雨天行车安全、噪声污染处治的功能需求。在这种情况下,采用双层多孔沥青路面可有效缓解该问题[4]。而且双层多孔沥青路面的“筛子”效应使其具有更加突出的防空隙堵塞能力,功能耐久性更好[5-6]。但是双层多孔沥青路面2层均为多孔结构,接触面积较单层多孔沥青路面更小,层间黏结破坏问题需重点关注。另一方面,多孔沥青路面路表飞散是典型病害之一,目前掺加聚酯纤维是提高多孔沥青路面抗飞散性能的方式之一,但是聚酯纤维存在耐热性差的问题,玄武岩纤维对抗飞散性能的提升效果也有待研究[7]。

沥青路面层间黏结不良将会导致沥青面层在车辆荷载和环境因素综合作用下发生推移、拥包等病害,层间接触状态也会对路面结构力学响应和车辙病害发展产生一定的影响,进一步影响路面使用寿命,因此层间设置适当黏层至关重要[8-9]。由于沥青路面层间接触部位的空隙率、构造深度会对黏层油用量、层间黏结效果产生影响,吴少鹏[10]、田小革[11]等对大空隙特征的多孔沥青路面层间黏结性能开展了相关研究,段宝东[12]等系统研究了改性乳化沥青、改性沥青碎石封层等黏层材料对多孔沥青路面层间黏结性能的影响,并推荐了不同黏层适宜的材料参数。另一方面,玄武岩纤维作为一种无机类材料,其熔点较聚酯纤维明显提高,弥补了聚酯纤维的耐热性缺陷,而且其强度、模量、抗变形能力等更加优异,在沥青混合料中的应用日益广泛[13]。相关学者研究了不同纤维对OGFC沥青混合料体积参数和各项路用性能的影响,认为玄武岩纤维应控制最佳掺量,以充分发挥对沥青混合料的性能改善作用[14-17]。

由上述可知,有关双层多孔沥青路面层间黏结性能的研究较少,而玄武岩纤维对多孔沥青路面抗飞散性能提升效果和最佳掺量确定也很少有学者涉及。本文从层间抗剥离和路表抗飞散2方面入手,通过研究推荐了适用于双层多孔沥青路面的黏层材料和玄武岩纤维用量,对于双层多孔沥青路面耐久性提升有利。

1 试验设计

1.1 沥青及沥青混合料

高黏层改性沥青由SBS改性沥青与高黏层添加剂按照92∶8的质量比复合改性而成,主要性能指标如表1所示。本文采用的集料、矿粉等其他原材料均满足相关规范的技术要求。选取PAC-13和PAC-20作为双层多孔沥青路面的2层结构,配合比情况如表2所示。

表1 高黏层改性沥青主要性能指标Table 1 Main performance indexes of high viscosity modified asphalt项目针入度(25 ℃,100 g,5 s)/(0.1 mm)软化点(TR&B)/ ℃延度(5 ℃,5 cm/min)/cm动力黏层(60 ℃)/(Pa·s)布氏旋转黏层(170 ℃)/(Pa·s)溶解度/ %弹性恢复(25 ℃)/%相对密度(25 ℃)TFOT后残留物质量变化/ %针入度比(25 ℃)/ %延度(5 ℃,5 cm/min)/ cm检测值48.79844.6985 3141.36199.999.01.027+0.3787.530.3技术要求⩾40⩾90⩾30⩾400 000⩽3.0⩾99⩾95实测记录±1.0≮65≮20试验方法T 0604-2011T 0606-2011T 0605-2011T 0620-2000T 0625-2011T 0607-2011T 0662-2000T 0603-2011T 0609-2011T 0604-2011T 0605-2011

1.2 试验方案

a.与未洒布黏层材料的双层多孔沥青路面试件进行对比,首先采用渗透系数和层间黏结强度双指标,推荐了双层多孔沥青路面适宜的黏层材料用量;然后改变试验温度,分析了黏层材料对层间黏结强度温度稳定性的影响。

表2 多孔沥青混合料配合比Table 2 Mix proportion of porous asphalt mixture结构形式通过下列筛孔(mm)的质量百分率/%26.5191613.29.54.752.361.180.60.30.150.075油石比/%纤维掺量/%PAC-131001001009455.114.29.47.26.05.04.43.24.80.1PAC-2010097.185.774.556.715.410.67.86.15.54.94.34.50.1

b.在相同的聚酯纤维和玄武岩纤维掺量下,分别测试多孔沥青混合料的各项路用性能指标,对比纤维种类对混合料路用性能的影响;以飞散损失作为评价指标,改变聚酯纤维和玄武岩纤维的掺量,推荐2种纤维适宜的掺量范围,分析玄武岩纤维对多孔沥青混合料抗飞散性能的提升效果。

2 试验结果与分析

2.1 双层多孔沥青路面层间抗剥离性能提升

a.黏层材料最佳用量确定。

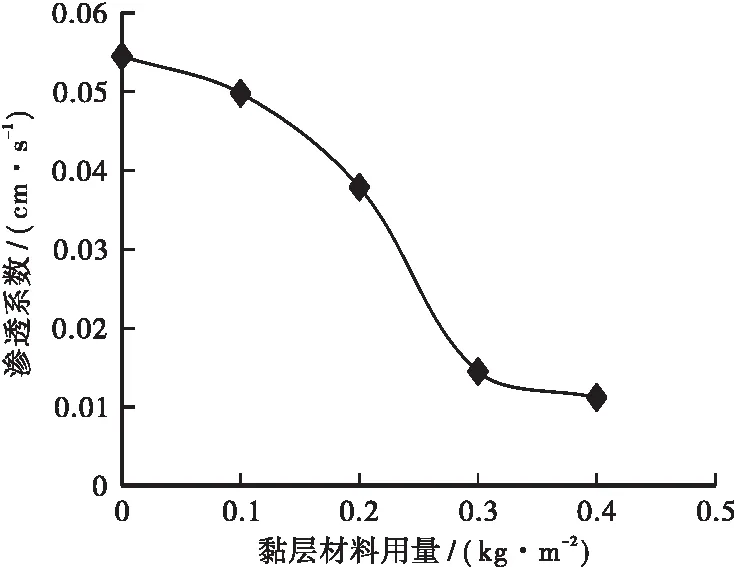

双层多孔沥青路面具有更好的排水性能和降噪性能,并且由于其自身结构特性,能够减缓空隙堵塞病害的发生。但是2层多孔沥青层之间相对更少的接触面积使其对防水黏结层的要求更为严格。以SBS改性乳化沥青作为黏层材料,选取0、0.3、0.4、0.5、0.6 kg/m2的黏层材料用量(以纯沥青计,下同)进行渗透系数试验和层间黏结试验,试验结果如图1、图2所示。0黏层材料用量代表层间未洒布黏层材料。

图1 黏层材料用量对渗透系数的影响图Figure 1 Effect of bonding material content on permeability coefficient

图2 黏层材料用量对层间黏结强度的影响Figure 2 Effect of bonding material content on interlayer bonding strength

由图1、图2可知,对于双层多孔沥青路面,随着黏层材料用量增加,双层多孔沥青路面的渗透系数随之减小,尤其是黏层材料用量大于0.2 kg/m2时,渗透系数明显衰减;至用量增大至0.3 kg/m2时,渗透系数趋于稳定,表明层间已发生严重堵塞,渗透功能主要由上层多孔沥青层提供。同时,在选取的黏层材料用量范围内,随着用量增加,其层间抗剪强度和层间抗拉强度均随之增大。这可能与乳化沥青破乳后,多余的沥青堵塞了下层多孔沥青层的空隙、增大了上层多孔沥青层与其接触面积有关。考虑到下层多孔沥青层的空隙堵塞不利于发挥双层多孔沥青路面的排水降噪功能,结合实体工程黏层施工效果,推荐双层多孔沥青路面的最佳沥青用量不大于0.2 kg/m2,并且建议分多次洒布,以免单次洒布时黏层材料下渗严重。

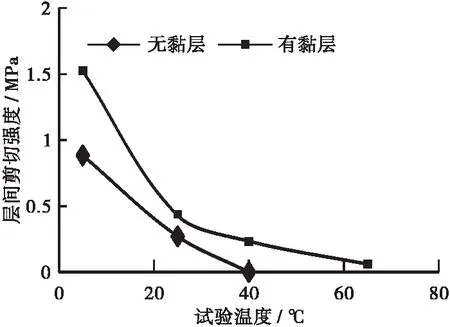

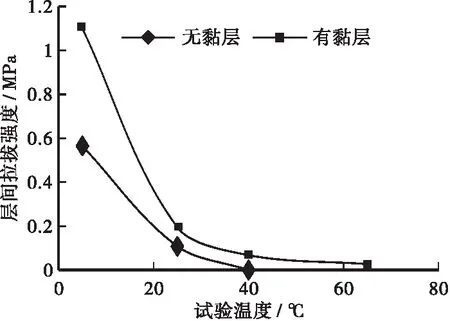

b.层间黏结强度温度稳定性。

SBS改性乳化沥青的黏层材料用量为0.2 kg/m2,选取5 ℃、25 ℃、40 ℃和65 ℃的试验温度进行层间剪切试验和层间拉拔试验,并与未洒布黏层材料的双层多孔沥青路面试件进行对比,试验结果如图3、图4所示。

图3 温度对层间剪切性能的影响图Figure 3 Effect of temperature on interlayer shear strength

图4 温度对层间拉拔性能的影响Figure 4 Effect of temperature on interlayer tensile strength

由图3、图4可知,温度对双层多孔沥青路面层间黏结强度的影响显著,层间抗剪强度和层间抗拉强度随着温度的升高大幅下降。但是与未洒布黏层材料的试件相比,无论层间剪切强度还是层间拉拔试验,洒布黏层试件均大于未洒布黏层试件。此外,随着温度升高,未洒布黏层试件在40 ℃时层间几乎无强度,在重力作用下2层试件即发生脱离,而洒布黏层试件直至65 ℃时仍具有一定强度,表明层间洒布适量黏层材料,可以提高双层多孔沥青路面层间黏结强度的温度稳定性。

2.2 双层多孔沥青路面路表抗飞散性能提升

2.2.1不同纤维混合料路用性能对比

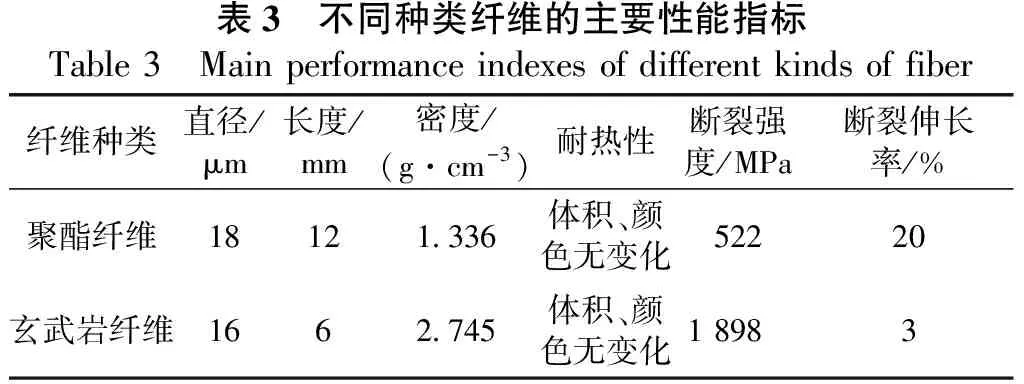

本文选用聚酯纤维和玄武岩纤维对比分析多孔沥青混合料的路用性能。2种纤维的外观如图5所示,主要性能指标如表3所示。表3中聚酯纤维耐热性指标的试验条件为210 ℃加热2 h,玄武岩纤维耐热性指标的试验条件为250 ℃加热4 h。需要关注的是玄武岩纤维的密度约为聚酯纤维的2.1倍。

分别采用聚酯纤维和玄武岩纤维按照表2所示的PAC-13配合比拌制多孔沥青混合料,测试沥

(a)聚酯纤维

(b)玄武岩纤维

表3 不同种类纤维的主要性能指标Table 3 Main performance indexes of different kinds of fiber纤维种类直径/μm长度/mm密度/(g·cm-3)耐热性断裂强度/MPa断裂伸长率/%聚酯纤维18121.336体积、颜色无变化52220玄武岩纤维1662.745体积、颜色无变化1 8983

青混合料的体积指标、析漏损失、飞散损失、动稳定度、破坏应变、马歇尔残留稳定度,以及冻融劈裂强度比等路用性能,测试结果如表4所示。

表4 不同种类纤维多孔沥青混合料路用性能Table 4 Pavement performance of porous asphalt mixture with different kinds of fiber纤维种类空隙率/%体积法真空法马歇尔稳定度/kN析漏损失/%飞散损失/%浸水飞散损失/%动稳定度/(次·mm-1)破坏应变/με残留稳定度/%残留强度比/%聚酯纤维23.820.76.580.1311.07.28 2913 56286.892.7玄武岩纤维23.120.56.530.1412.515.26 6323 21987.689.1

由表4可知,与聚酯纤维多孔沥青混合料相比,玄武岩纤维多孔沥青混合料在体积指标相当的前提下,其抗飞散性能、高低温性能和水稳定性均稍差于前者。纤维在沥青混合料中可以起到吸附和稳定沥青、桥接、加筋等作用,以此提高沥青混合料的各项路用性能。纤维发挥其作用的前提是充足的数量和均匀的分布,由于玄武岩纤维的密度达到聚酯纤维的2倍以上,同样采用0.1%掺量,玄武岩纤维的数量要明显小于聚酯纤维,其路用性能差于聚酯纤维的主要原因在此。

2.2.2纤维掺量对抗飞散性能的影响

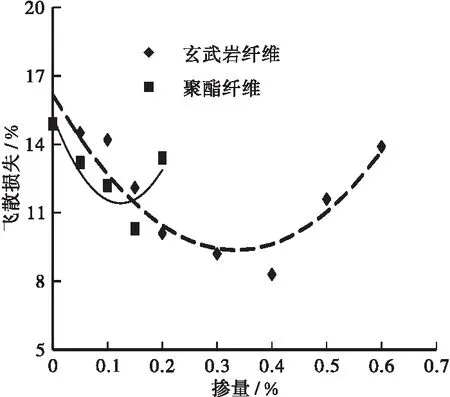

由2.2.1分析可知,由于聚酯纤维和玄武岩纤维密度的差异,二者的最佳掺量亦应不同。本文以飞散损失为评价指标,通过改变纤维掺量拌制多孔沥青混合料,并测试2种纤维不同掺量条件下的飞散损失,如图6所示。

图6 纤维掺量与飞散损失的关系Figure 6 Relationship of fiber content with raveling loss

由图6可知,当纤维掺量较小时,2种纤维多孔沥青混合料的飞散损失均随着纤维掺量的增大而减小,但是当纤维掺量大于0.15%时,聚酯纤维多孔沥青混合料的飞散损失反而明显增大。这与纤维掺量过大影响了混合料的拌和均匀性,并且吸收了过多的沥青导致有效沥青用量减少有关。通过对聚酯纤维掺量与多孔沥青混合料飞散损失的关系曲线进行二次多项式回归,可知聚酯纤维的最佳掺量在0.1%~0.2%之间。以0.1%聚酯纤维掺量为例,掺加纤维后多孔沥青混合料的飞散损失较未掺加时减小了18.1%。

当纤维掺量小于0.15%时,玄武岩纤维多孔沥青混合料的飞散损失大于聚酯纤维多孔沥青混合料。当纤维掺量大于0.15%时,玄武岩纤维多孔沥青混合料的飞散损失继续减小,逐渐小于聚酯纤维多孔沥青混合料。但是当纤维掺量大于0.4%时,玄武岩纤维多孔沥青混合料的飞散损失也因掺量过大而迅速增大,表明混合料的拌和均匀性和有效沥青用量受到影响。通过对玄武岩纤维掺量与多孔沥青混合料飞散损失的关系曲线进行二次多项式回归,可知玄武岩纤维的最佳掺量在0.2%~0.4%之间。以0.3%玄武岩纤维掺量为例,掺加纤维后多孔沥青混合料的飞散损失较未掺加时减小了38.3%,较掺加0.1%聚酯纤维时减小了24.6%。

3 结论

a.随着改性乳化沥青用量的增加,双层多孔沥青路面的层间黏结强度逐渐增大,渗透系数逐渐减小,建议改性乳化沥青用量不宜超过0.2 kg/m2,以免造成下层多孔沥青层的空隙严重堵塞。

b.相同的试验温度下,未洒布黏层材料时双层多孔沥青路面的层间黏结强度小于洒布黏层材料试件,且试验温度升高导致层间黏结强度大幅衰减甚至脱离,层间设置黏层有利于提高层间黏结强度的温度稳定性。

c.随着纤维掺量的增加,多孔沥青混合料的飞散损失先减小后增大,2种纤维均存在适宜的掺量范围,其中聚酯纤维的最佳掺量在0.1%~0.2%之间,玄武岩纤维的最佳掺量在0.2%~0.4%之间,且较聚酯纤维,玄武岩纤维对抗飞散性能进一步提升24.6%。