干湿循环条件下固化含氯盐铁尾矿力学性能研究

2022-06-07安艳玲李家园

孙 婧, 王 茜, 安艳玲, 李家园

(1.河北建筑工程学院 土木工程学院, 河北 张家口 075000; 2.河北省土木工程诊断、改造与抗灾重点实验室, 河北 张家口 075000; 3.河北省高校道桥结构健康监测与维修加固应用技术研发中心, 河北 张家口 075000)

铁尾矿砂是铁矿石经破碎分选出铁精矿后剩余的工业固废,对周围的自然生态、地下水源和土壤都产生了巨大的危害[1]。据调查数据统计,截止到2019年,中国堆存的铁尾矿近50亿t且逐年增长,利用率仅有7%~27.69%,与发达国家60%的利用率存在较大差距[2-4],堆存的废弃铁尾矿不仅破坏土壤,还会在大风作用下迅速扩散成为风沙区重要的沙尘源。当含沙气流被路基阻挡,会导致风沙堆积并覆盖公路,极易引起行车事故。因此,如何保护风沙灾害区域交通干线的安全运营成为当前急需解决的问题。

目前,传统的固沙技术(机械固沙、化学固沙、生物固沙)存在成本高,原材料运输不便、使用寿命短、破坏生态地貌、固结强度低和污染环境等缺陷[5-8],因此单一的固沙方法效果不理想,而综合固沙技术是将几种传统固沙技术优点结合起来,从而提高固沙效果[9]。本课题以冀北张家口风沙灾害地区为工程背景,该地区铁矿资源丰富,铁尾矿堆库储量巨大,在大风侵袭作用下,极易形成沙源,且此处土地盐碱化严重,氯盐迁移到积沙中形成含盐铁尾矿。基于该地区特殊的气候和地貌特征,设计采用机械-化学综合固沙方式,以含盐铁尾矿为原料,水泥、细粒土作为复合固化剂将其固化,然后制成一种新型开孔固沙砖,借鉴机械固沙形式将砖块铺设成网格状,利用开孔沙砖产生的涡旋作用,有效降低风速和大风携沙能力。

张家口坝上风沙灾害地区,昼夜温差极大,干湿循环对固化试件的侵蚀老化作用最为突出,因此,为模拟固化试件在自然条件下的水汽迁移过程,本文利用正交试验分析含盐量、水泥掺量、细粒土掺量、试件含水率等对固化效果的影响,得到固沙试件的最优配比。通过干湿循环试验,以固沙试样的无侧限抗压强度、质量损失率、试样孔隙结构变化特征为主要指标评价其耐久性能,为新型固沙砖在风沙灾害区公路工程中的推广应用提供参考。

1 试验材料及方法

1.1 试验材料

铁尾矿砂:取自河北张家口市宣化区西望山,化学成分如下:SiO2为63.32,TFe为11.21%,CaO为3.22%,Al2O3为15.01%,MgO为4.24%,P2O5为0.74%,K2O为0.79%,SO3为0.66%,Na2O为0.81%。表观密度2080kg/m3,空隙率30%,最优含水率为8.67%~9.12%,根据《建设用砂》(GB/T14684-2011),通过筛分析试验确定铁尾矿砂为细沙,细度模数为1.68,级配Ⅲ区。

盐:NaCl含量≥99.5%,购自中盐长江盐化有限公司。

固化剂:试验选用水泥和细粒土为复合固化剂。普通硅酸盐水泥(P·O 42.5),购自金隅水泥有限公司;细粒土,依据《公路土工试验规程》(JTGE40-2007)取土试验,塑性指数Ip为15.3,属粉质黏土,颗粒粒径为0.05~0.15 mm,<0.075 mm的颗粒占77.2%。

1.2 试样制备

固化试件的制备和养护依据《公路工程无机结合料稳定材料试验规程》(JTGE51-2009)进行,试样尺寸50 mm×50 mm(直径×高)的圆柱试件,试验采用静压成型。方法如下:首先将称量准确的不同含盐量的铁尾矿砂分层加水,加至试验所设计的含水率,即拌合用水量后,密封24 h,以保证制备试样水分均匀;然后加入固化剂(水泥和细粒土)充分搅拌,搅拌均匀后置于圆柱模具内压实成型,静置24 h,用电动液压脱模器将试样脱出,用塑料保鲜膜密封后放入标养室[温度(20±2)℃,湿度≥95%]养护28 d。

1.3 试验方案

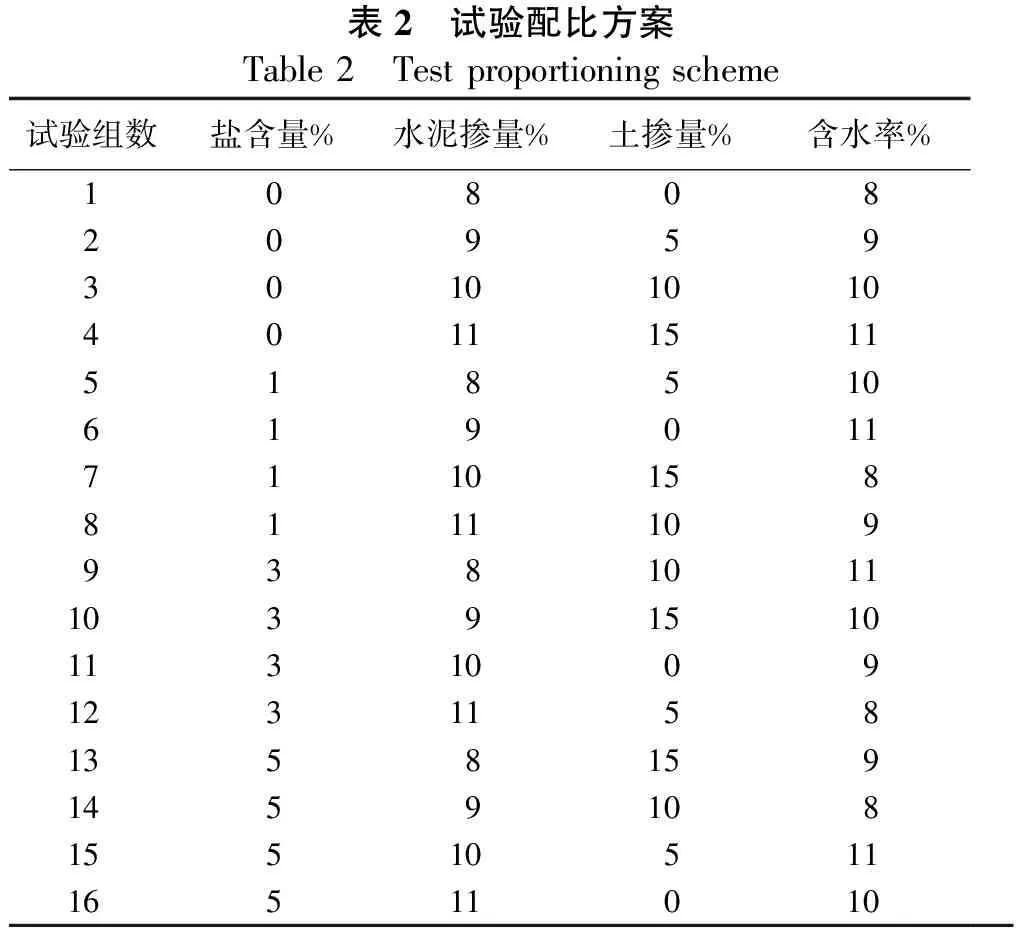

为更好地研究各配比因素对固化试件强度的影响,通过正交试验[10],以盐含量(因素A)、水泥掺量(因素B)、细粒土掺量(因素C)、含水率(因素D)作为4个影响因素,每个影响因素取4个水平(见表1) 设计了L16(44)正交试验配合比(见表2),通过极差分析方法确定各因素的性能影响顺序,获得最优配比。

表1 L16(44)试验因素与水平设计Table 1 L16 (44) test factors and level design水平因素A盐含量%因素B水泥掺量%因素C土掺量%因素D含水率%10808219593310101045111511

表2 试验配比方案Table 2 Test proportioning scheme试验组数盐含量%水泥掺量%土掺量%含水率%108082095930101010401115115185106190117110158811110993810111039151011310091231158135815914591081551051116511010

1.4 试验方法和性能测试

为模拟固化试件在自然条件下的水汽迁移过程,采用正交设计试验选出的最优配比组进行干湿循环试验,模拟过程如下:首先在托盘内铺放厚度10 cm、含盐率10%和含水率20%的沙子用以模拟风沙区地面土壤环境;然后将达到养护龄期的试样取出,干燥至恒重,放置于托盘内沙层表面,为防止水分散失,将托盘用保鲜膜完全包裹,静置24 h;将试样取出后自然风干24 h,48 h为一个循环,循环次数设置为0、1、3、5、7、9次,循环完成后称取试样质量并对其测强。

为更好地分析干湿循环前后固沙试样强度变化规律,采用便携式USB数码显微镜和北京贝士德3H-2000PM1型高性能比表面和微孔分析仪,分别分析了试样的宏观和微观孔隙结构变化特征。

2 试验结果与分析

2.1 正交试验强度敏感性分析

图1为正交试验试件抗压强度各因素水平均值和极差。从抗压强度极差分析可以得出,因素A极差=2.074,因素B极差=1.643,因素C极差=1.429,因素D极差=1.122;说明盐含量和水泥掺量对试件的抗压强度影响较大,土掺量和含水率对试件的抗压强度影响较小,各影响因素排序为:因素A(盐含量)>因素B(水泥掺量)>因素C(细粒土掺量)>因素D(含水率)。

从图1中各个因素与固化试样的无侧限抗压强度的关系中可以看出:试样的抗压强度随因素A(盐含量)增加呈现先增长后下降趋势,这是由于少量的氯离子与水泥中的钙离子、铝酸三钙反应生成不溶于水的胶凝物质,加快水泥凝结硬化,使水泥的早期强度得到了提高,随着氯离子含量的增加,过量的氯离子吸附在水泥水化结构的周围,使得其结构变得疏松,未形成稳定的空间结构;随着因素B(水泥掺量)的增加,水泥水化作用产生的胶结物逐渐增多,使得颗粒间的连接作用变得更紧密,故抗压强度呈正相关关系;因素C考查了细粒土掺量对试样的影响,较未掺加细粒土的试样,抗压强度均实现了大幅度增加,表明适量细粒土的掺入,可以很好地填充铁尾矿砂之间的空隙,从而改善颗粒级配,增加固化试样密实度;随着因素D(含水率)的增大,即增加拌合用水量,试样的抗压强度先增大后减小,说明试件含水率过高时,多余水分的在静压过程中迁出,致使结构内部孔洞增加,颗粒之间的连接作用减弱。

图1 抗压强度极差分析Figure 1 Range analysis of compressive strength

2.2 干湿循环试验结果分析

正交试验结果显示,水泥作为固化试样最主要的固化剂,对其防风固沙工程的经济性有着直接影响,且根据张家口坝上荒漠化地区的土样分析结果,平均盐含量在1%以下,因此在干湿循环试验中,以因素A(盐含量1%)、因素C(土掺量10%)、因素D(含水率9%)为定量,因素B(水泥掺量8%、9%、10%、11%)为变量,进一步探讨不同水泥掺量的固化试样,在干湿循环条件下性能的变化机理。

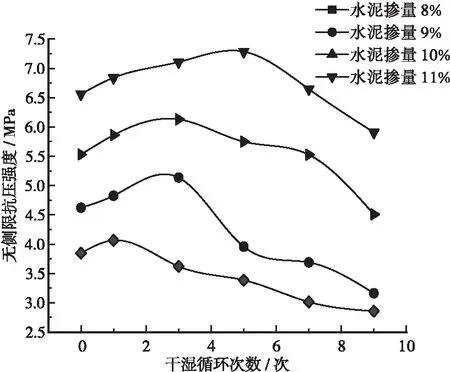

2.2.1干湿循环次数对试样抗压强度的影响

选取不同水泥掺量(8%、9%、10%、11%)的试样进行0、1、3、5、7、9次干湿循环,测试其无侧限抗压强度,结果如图2所示。由图2可知: ①不同干湿循环次数下的固化试样,均是水泥掺量越高,试件无侧限抗压强度越大;②不同水泥掺量固化试样的强度,随着干湿循环次数的增加整体呈现先上升后下降的趋势,但水泥掺量越大的试样,相同干湿循环次数下的强度保留率越高。分析原因如下:干湿循环次数较少时,土颗粒表面大量的 Ca2+、Na+和 K+等离子吸附于水泥水化产生的胶结物周围,以离子作用的方式形成空间结构更复杂、更稳固的高分子网状结构,且细粒土填充了砂体中的空隙,颗粒级配得到改善,故试件的强度得到提高;当循环次数超过5次时,反复的吸湿-脱湿作用致使结构内部的胶凝物质和部分氯盐被水分析出,结构内部的黏结作用减弱,孔隙增加,因此强度逐渐下降。水泥掺量8%的试样经过9次干湿循环后,试样强度由3.847 MPa下降至2.86 MPa,但仍能够满足实际工程要求[11],说明在防风固沙工程中,8%的水泥掺量既能满足使用要求,又能满足经济性要求。

图2 干湿循环次数对试样抗压强度的影响Figure 2 Effect of dry wet cycles on compressive strength of specimens

为进一步分析水泥掺量、干湿循环次数对固化试样抗压强度的影响,利用SPSS分析软件以水泥掺量(X1)、干湿循环次数(X2)为自变量,固化试样的无侧限抗压强度(Y)为因变量对其进行回归分析,回归方程见式(1)[12]:

Y=-5.040+1.110X1-0.122X2

(1)

由软件SPSS计算结果可知,决定系数R2=0.922,显著性概率ρ=0.000,低于显著水平α=0.05,表明自变量与因变量两者具有良好的线性关系,整体回归效果显著,且通过回归系数T(水泥掺量,干湿循环次数)=|15.074,-4.729|检验分析可知,水泥掺量对固沙试件强度影响大于干湿循环次数。

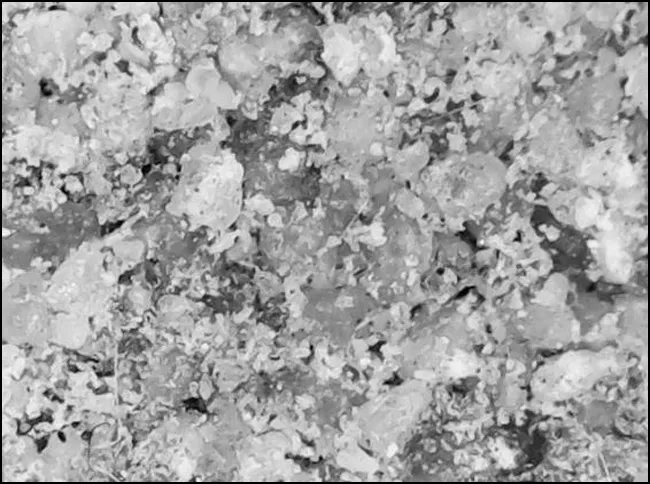

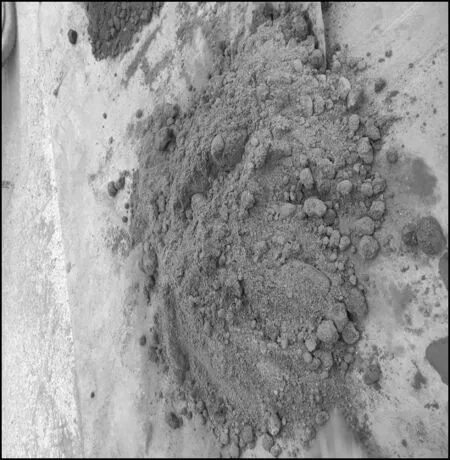

图3、4为水泥掺量8%的固沙试样经过0次、9次干湿循环后的断面形貌图,经对比发现可以看出,随着循环次数的增加,试样内部的胶结物质被水分带出,微小孔隙增多,同时水汽的迁移致使部分NaCl小颗粒从试样内部析出,故试样的密实度降低,抗压强度有所下降。

图3 干湿循环0次试样断面形貌Figure 3 Cross section morphology of sample after 0 dry wet cycle

图4 干湿循环9次试样断面形貌Figure 4 Cross section morphology of sample after 9 dry wet cycle

2.2.2不同干湿循环次数下试样质量损失率数据分析

图5为水泥掺量8%的固化试样不同干湿循环次数后试样的质量损失率,由图5可知,试件的质量损失率随干湿循环次数呈先减小后增大趋势,原因如下:在1、3次干湿循环过程中,外部环境提供给试件充足的水分,使试件中未完全水化水泥继续水化,产生的胶结物很好地填充颗粒间的孔隙,试件的密实程度得到了增加;随着循环次数的增加,干湿循环对试样的破坏作用逐渐增大,试样表面出现少许剥落,试件质量减少。

图5 不同干湿循环次数下试块质量损失率Figure 5 Mass loss rate of test block under different drying and wetting cycles

2.3 微观孔隙结构分析

2.3.1吸附/脱附等温曲线

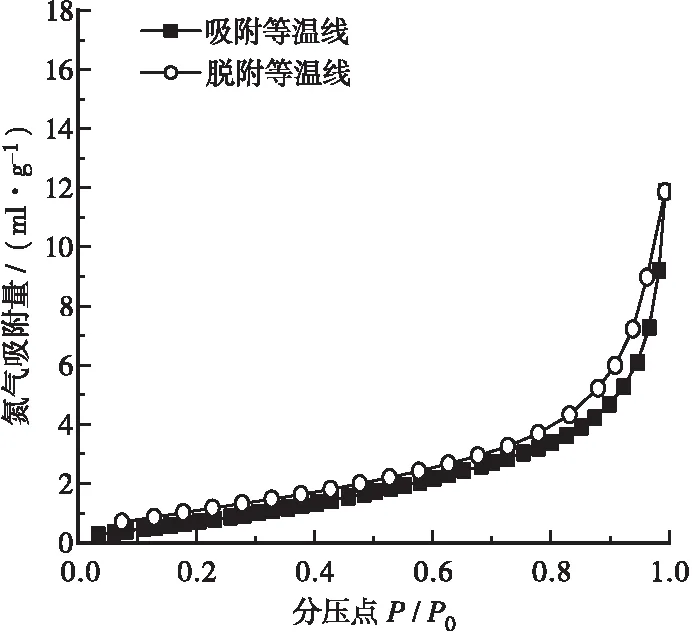

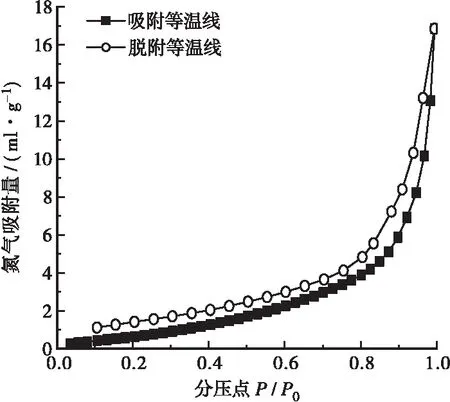

图6、图7为水泥掺量8%试样干湿循环0次和9次的吸附/脱附等温线。吸附/脱附等温线类型可以反映试样中孔径分布性质和孔结构情况。通过对比可以得出: ①2个试样的吸附等温线整体形状类似,均表现为从起始部分即向上翘又向上凹,根据IUPAC对吸附曲线分类,属第Ⅲ类[13]。②通过对干湿循环0次和9次试样的氮气吸附量、吸附/脱附等温线的变化速率进行对比分析可知:干湿循环9次的氮气吸附量大于干湿循环0次的吸附量,表明试块经9次干湿循环后,试样孔径和总孔体积变大,结构密实度降低;干湿循环9次的吸附等温

图6 干湿循环0次吸附/脱附等温线Figure 6 Adsorption / desorption isotherm of 0 times in dry wet cycle

图7 干湿循环9次吸附/脱附等温线Figure 7 Adsorption / desorption isotherm of 9 times in dry wet cycle

线的变化速率高于0次干湿循环,表明经9次干湿循环后,试样存在大量孔径50 nm左右的中孔和一定量的大孔,孔隙的开放程度逐渐增大[14]。

2.3.2比表面积和孔径分布

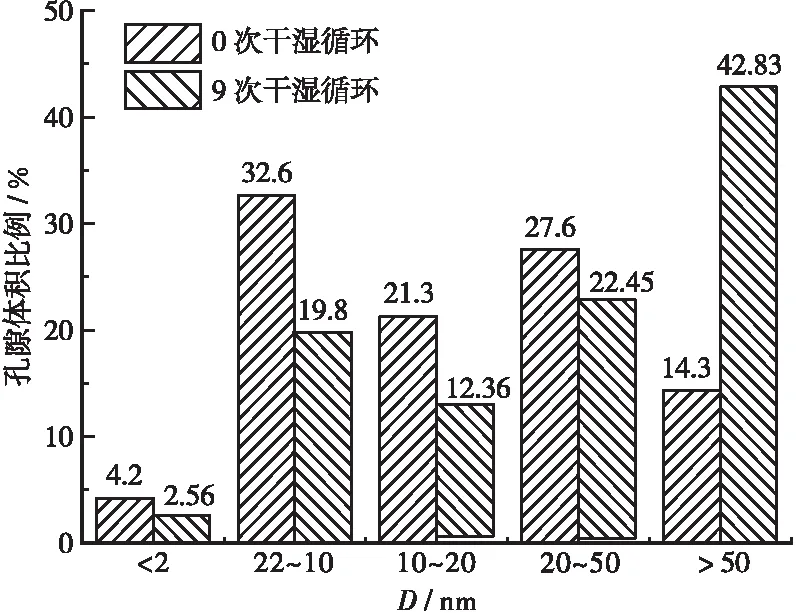

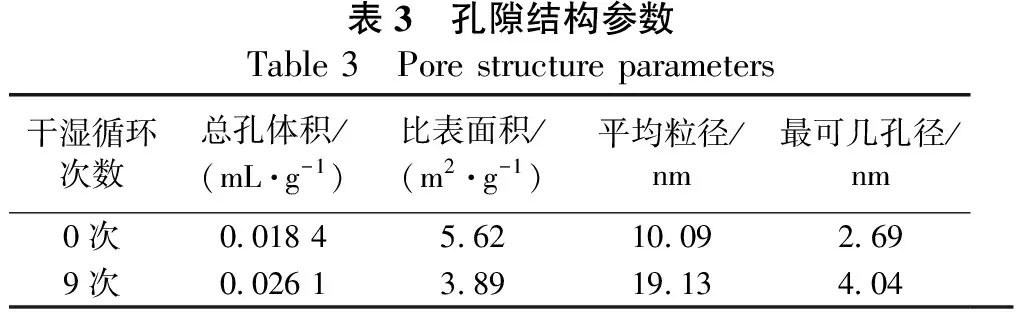

用BJH法和BET多点法处理得到孔隙体积比例分布如图8所示、孔隙结构参数如表3所示。

图8 孔隙体积比例分布直方图Figure 8 Histogram of pore volume proportion distribution

表3 孔隙结构参数Table 3 Pore structure parameters干湿循环次数总孔体积/(mL·g-1)比表面积/(m2·g-1)平均粒径/nm最可几孔径/nm0次0.018 45.6210.092.699次0.026 13.8919.134.04

从图8可以得出:经过9次干湿循环后,试样的中孔(2~50 nm)孔隙体积比例减小,大孔(>50 nm)所占的比例上升;参照表3测得的孔隙结构参数,干湿循环后,试样的总孔体积增大,中孔和微孔数量减少,平均粒径增大,相应的比表面积变小,故试样的密实度下降,抗压强度降低。

3 工程应用

3.1 项目概况

二秦高速公路位于河北张家口市,该项目区地貌属于坝上高原区, 降水量少,风速大,蒸发强烈,温度变化急剧,且项目建设中通过风沙地带,公路的安全运营受到严重影响。针对风沙灾害问题,以当地废弃铁尾矿砂作为固沙砖制备原料,实现了资源的合理利用,从而达到以废治灾。

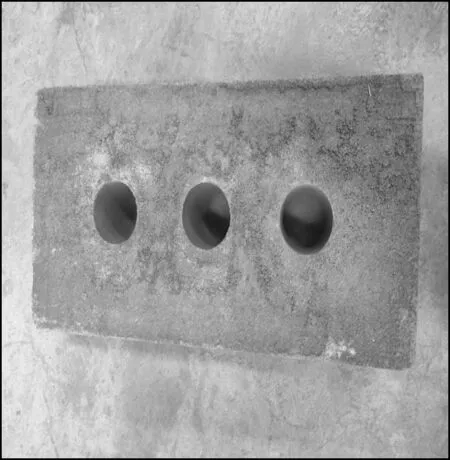

3.2 施工工艺

固沙砖是以正交试验得出的配合比即:盐含量1%、水泥掺量11%、土掺量10%、含水率9%进行制备,采用振动式制砖机(单排三孔)边制砖边自然养护,以提高施工效率,制作工艺(见图9)为:现场人工拌料(静置15 min)→制砖机填料振动压实→脱模成型。

(a)人工搅拌

(b)制砖机振动压实

(c)脱模成型

3.3 固沙效果

将制备成型的固沙砖构建为若干相互平行的纵横向墙体,使其形成井字格布局的固沙沙障结构,现场铺设方式见图10。从有限元软件FLUENT模拟的风速云图(见图11)和现场观测得出:当风沙流经过开孔固沙砖区域上方时,在固沙区域内形成了低速涡流,致使区域1内的风速由27.9~44.5 m/s降低到区域2的3~17.6 m/s,产生了明显的速度梯度,在涡旋和速度梯度的作用下,使得沙粒大部分沉降在固沙砖方格内,与现场观测(见图10)相吻合。依据现场情况,当固沙砖设计高度在40 cm、开孔率为15%、铺设间距为1 m×1 m方

图10 固沙砖现场铺设效果图Figure 10 Site paving effect of sand fixing brick

图11 固沙砖风速云图

格时,砖高内风速降低最高幅度达75.6%,达到了良好的固沙效果,工程效果显著。

4 结论

结合冀北地区公路干线风沙防治工程,选用水泥和细粒土为复合固化剂,以固沙试样的无侧限抗压强度、质量损失率、试样孔隙结构变化特征为主要评价指标,分析了含氯盐铁尾矿的固化效果和耐久性能,得到结论如下:

a.利用正交试验对不同配比试样的抗压强度进行了极差分析,可以得出:盐含量对固化试样抗压强度影响最为显著,其次为水泥掺量、细粒土掺量,试样含水率影响不显著。当以固化试样抗压强度为主要控制指标时,最佳配比为:盐含量1%、水泥掺量11%、土掺量10%、含水率9%。

b.为了模拟固化试件在自然条件下的水汽迁移过程,对不同水泥掺量(其他因素为定量)的试样进行干湿循环试验,结果表明:在干湿循环前,试样的抗压强度随水泥掺量的增加呈线性增长趋势;干湿循环后,试样的抗压强度均表现为先增大后减小。通过回归方程分析,水泥掺量对固化试件强度的影响大于干湿循环次数。水泥掺量8%的试样经过9次干湿循环后,试样强度降至2.86 MPa, 质量损失率为7.52%,完全能够满足工程使用要求和经济性要求。

c.从固化试样干湿循环后的孔隙显微结构分析可知,由于水汽的迁移,试样内部的胶结物质被水分带出并且伴随盐分析出,致使试样的总孔体积增大,比表面积减小,平均粒径增大,试样的中孔孔隙体积比例减小,大孔所占的比例上升,但未出现连通大孔洞,故试样强度降幅不显著。

d.干湿循环模拟研究说明,固化试件在吸湿-放湿的老化侵蚀后,试件强度和耐久性均达到了实际工程要求,用其制成固沙砖可以在公路工程中推广应用。