甲烷—氮气分离膜研究进展及展望

2022-06-07李东泽

陈 雷 李东泽 刘 刚 崔 鹏 杜 伟

1.中国石油大学(华东)山东省油气储运安全省级重点实验室 2. 中国石油大港油田公司采油工艺研究院3. 国家石油天然气管网集团有限公司西气东输公司

1 研究简况

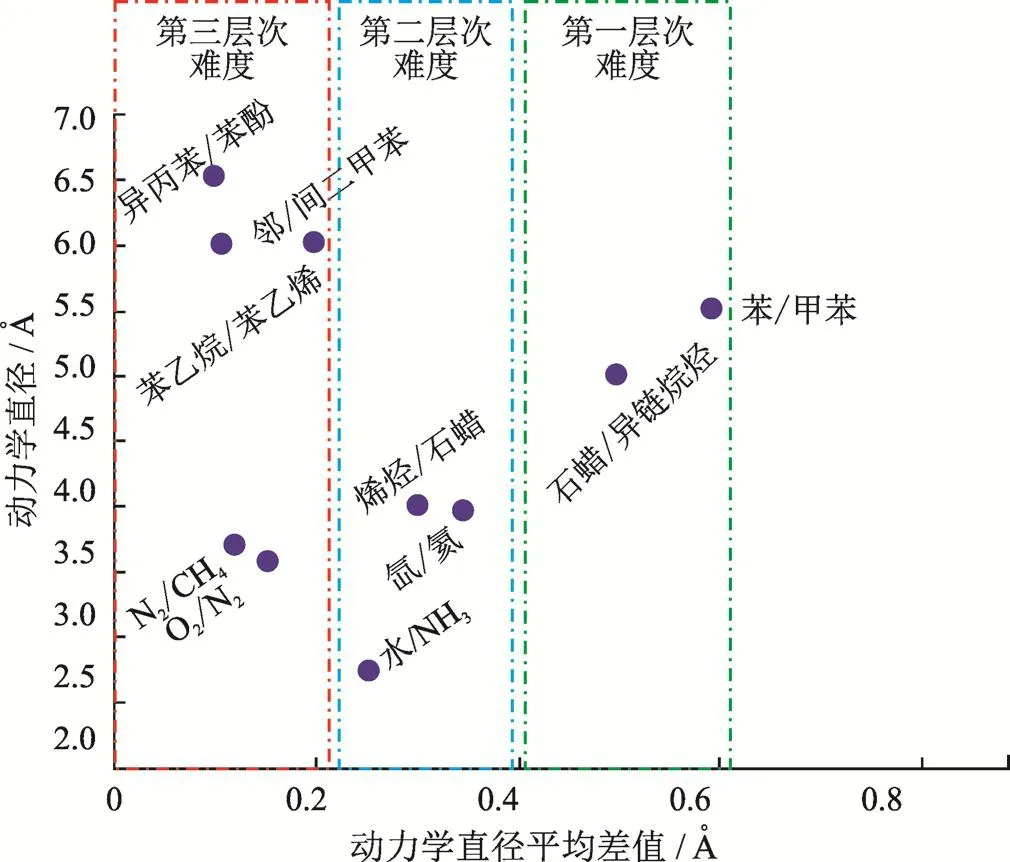

甲烷是全球第二大温室气体,其20年水平的全球增温潜势是二氧化碳的84倍,我国在“十四五”规划中首次明确加大甲烷的控制力[1]。油气行业是甲烷主要排放源之一,据国际能源署最新统计数据表明,2020年油气行业甲烷排放量达7 200×104t[2]。甲烷具有资源属性,采取合适的措施可以大大降低甲烷的减排成本,甚至实现负成本减排[3]。在实际生产过程中,甲烷往往与氮气同时排放,例如,页岩气、煤层气的开采过程[4-5],油气田注氮气驱开采过程[6-8],天然气管道投产注氮置换过程[9-10],LNG储罐冷却时的BOG排放过程[11-12],未稳定液烃储罐进料闪蒸与呼吸过程等[13-15]。由于具有相似的理化性质与分子动力学直径(CH4为0.38 nm,N2为0.364 nm,图1),甲烷和氮气的分离被认为是最具有挑战性的气体分离工作之一[16-17]。

图1 不同复杂程度混合物分离难度等级分类图[17]

传统气体分离技术中,低温精馏法能耗高,吸收法回收率低,吸附法对甲烷和氮气的吸附量和选择性差[18-20]。膜法气体分离技术是一种新型的环境友好型分离技术,具有低能耗、高效率、操作简单等优点,近些年来成为学术界和工业界普遍关注的先进分离技术[21]。笔者以聚合物膜、无机膜、MOF膜为对象,综述了近年来用于CH4/N2分离的膜材料研究进展、存在的主要问题以及可行的解决途径,探讨了CH4/N2膜分离技术的未来研究方向,以期为开展基于膜分离技术的甲烷减排、回收方法研究提供参考依据。

2 气体膜分离机理

目前开发出来的气体分离膜主要可以分为3大类:聚合物膜、无机膜和混合基质膜[22]。根据膜种类的不同,其分离机理主要有溶解—扩散机理、努森扩散机理、表面扩散机理、毛细管冷凝机理与尺寸筛分机理。对于致密高分子膜主要遵循溶解—扩散机理,包括溶解、扩散、解吸3个步骤,适用于解释聚合物膜以及以聚合物膜为连续相的混合基质膜的气体传质特性。

评价气体分离膜性能的2个主要指标是膜渗透系数和选择性,渗透系数计算公式如式(1)所示,而膜的选择性αij等于两种气体渗透系数之比。

式中Pi表示i组分气体对膜材料的渗透系数,barrer{1 barrer= (10-10cm3·cm)/[cm2·s·cm(Hg)],1 cm(Hg)=1.333 kPa};Ji表示i组分气体通过膜材料的体积通量,cm3/(cm2·s);l表示膜厚度,cm;pi0表示进气侧i组分气体分压,cm(Hg);pil表示渗透侧i组分气体分压,cm(Hg)。

3 甲烷—氮气膜分离技术研究进展

3.1 聚合物膜

根据膜结构的不同,聚合物膜可以分为橡胶态聚合物膜、玻璃态聚合物膜和嵌段聚合物膜,前二者的差异在于链段柔软性与灵活度的不同,玻璃态聚合物链段僵硬,优先渗透N2,理论最大选择性αN2/CH4为2.5,而橡胶态膜材料柔软的链段有助于提高其气体渗透性能,往往优先渗透CH4,理论最大选择性αCH4/N2为3.5[23]。嵌段聚合物由增加透气性的柔性橡胶段和提供高机械性能的玻璃段组成,兼具二者的优良性质,在气体分离领域极具应用潜力[24-26]。

2008年,Robeson[27]以气体渗透系数为横坐标,选择性为纵坐标,在1991版的基础上更新了聚合物膜气体分离性能上限数据,首次总结了N2/CH4分离上限(图2),成为衡量聚合物膜N2/CH4分离性能的重要指标。

图2 聚合物气体分离膜N2/CH4分离Robeson上限图[27]

3.1.1 橡胶态聚合物膜

在常见的几种橡胶态聚合物材料中,天然橡胶作为应用最广的通用橡胶材料,具有不错的CH4/N2选择性(CH4/N2=3.70),但CH4渗透系数PCH4仅为30 barrer[28];而聚二甲基硅氧烷(PDMS)在具有较高气体渗透性(PCH4=760 barrer)的同时,又保持了不错的选择性(CH4/N2=3.30)[23],但其较差的机械性和成膜性限制了其工业应用[29]。表1给出了部分典型橡胶态聚合物膜的CH4/N2气体分离性能数据。

表1 部分典型橡胶态聚合物膜的CH4/N2气体分离性能表

3.1.2 玻璃态聚合物膜

常见的玻璃态聚合物,如聚砜(PSF)、聚碳酸酯(PC)、聚酰亚胺(PI)等由于链段僵硬,自由体积较小,通常对CH4、N2的渗透性很低[33]。含氟聚合物薄膜由于在制造过程中预先产生空洞和微通道,其气体渗透性能远强于传统的玻璃态聚合物[34]。在过去30年里,Te flon®AF、CytopTM和 Hy flon®AD已经实现商业化,对某些气体组分的分离效果优异,但对于CH4/N2的分离选择性过低。近年来,虽然相继有超越“Robeson上限”的无定型含氟聚合物材料被报道,但均是以牺牲渗透性或者选择性为代价,难以实现二者间的相互平衡[35-37]。表2给出了代表性的玻璃态聚合物膜的CH4/N2气体分离性能数据。

表2 部分典型玻璃态聚合物膜的CH4/N2气体分离性能表

3.1.3 嵌段聚合物

嵌段聚合物是将两种或两种以上性质不同的聚合物链段连在一起制备而成的一种特殊聚合物,其结构通常有AB、ABA、(AB)n这3种类型。嵌段聚合物通常由玻璃态的“硬段”和橡胶态的“软段”组成,这使其兼具二者的优点,在具有较高气体渗透性能的同时,又保持了一定的结构强度,是高分子研究领域里程碑式的成果。

目前,文献中已报道的用于CH4/N2分离的嵌段聚合物主要有聚醚酰胺(Pebax)、聚(苯乙烯—丁二烯—苯乙烯)(SBS)以及其姊妹产品聚(苯乙烯—异戊二烯—苯乙烯)(SIS)、氢化产品聚(苯乙烯—乙烯—丁烯—苯乙烯)(SEBS)。

二嵌段聚合物Pebax由于具有优异的稳定性、较高的机械强度以及对极性和非极性分子良好的选择性,在气体分离领域,尤其是CO2分离方面应用广泛。在CH4/N2分离方面,Pebax2533也一度是选择性最高的聚合物材料[23],但Pebax较低的气体渗透性限制了其进一步大规模应用[38]。

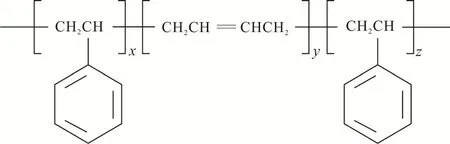

除了Pebax外,三嵌段聚合物SBS也是CH4/N2分离问题中研究较多的一种聚合物。SBS由2个聚苯乙烯(PS)硬段和1个中心聚丁二烯(PB)软段组成(图3)。Bazzarelli等[39]最早将SBS制备成膜并测试了对CH4/N2组分的分离性能,与Pebax2533相比,SBS的渗透性有所提高,但选择性降低。Buonomenna等[40]分别以甲苯和氯仿为有机溶剂,以聚苯乙烯质量百分比为21%和28%的SBS为聚合物材料,通过自组装方式制备4组SBS膜,在测试了CH4/N2分离性能后发现,当聚苯乙烯质量百分比为21%,溶剂为甲苯时,CH4/N2选择性可达7.2,这也是目前CH4/N2气体分离聚合物膜选择性的最高值。Buonomenna等[40]认为不同的有机溶剂与PS和PB的亲和力不同,导致了二者不同的特征分布,从而对宏观上SBS膜的气体渗透与选择性能产生了影响。

图3 嵌段聚合物SBS化学结构图

与其他聚合物材料相比,SBS虽然有着不错的渗透性和最高的选择性,但丁二烯中存在的碳碳双键易被氧化,大大降低了其稳定性。SEBS作为SBS的氢化产品,不含不饱和双键,因此具有良好的稳定性和耐老化性。Chi等[41]测试后发现,SEBS对CH4/N2的分离性能与SBS相差不大,但其较高的稳定性使其在大规模工业应用中更具有竞争力。但Tian等[42]的研究结果表明,SEBS对CH4/N2的渗透性和选择性明显小于SBS,这之间的差异或可归结于实验原材料来自不同厂家。表3给出了部分典型嵌段聚合物膜的CH4/N2气体分离性能数据。

表3 部分典型嵌段聚合物膜的CH4/N2气体分离性能表

3.1.4 交联聚合物膜

交联是指在聚合物大分子链之间产生化学反应,从而形成化学键的过程。聚合物交联后,其机械强度 、热稳定性等性能均有所提升。Luo等[45]通过氢化反应将PDMS引入SBS中,制备了新型SBSPDMS交联聚合物膜。结果表明,当交联膜中PDMS含量仅为1.24%时,CH4渗透系数增加了40%;当将硅酮通过硅氢化反应引入SBS后,在硅酮质量百分比为45%时CH4渗透系数增加了214%,达到118 barrer。但当硅酮质量百分比超过45%后,硅酮中大量的硅氢键大大增加了交联度,从而无法制备交联膜。在此基础上,Yang等[24]将部分含有硅氢键的PDMS-co-PMHS引入SBS中,在交联度相同的情况下,该方法能够将更多的Si-O键引入交联膜内。当PDMS-co-PMHS含量达到70%时,CH4渗透系数达到443.6 barrer,CH4/N2选择性为3.10。表4给出了部分典型交联聚合物膜的CH4/N2气体分离性能数据。

表4 部分典型交联聚合物膜的CH4/N2气体分离性能表

目前已经实现工业化应用的气体分离膜主要是聚合物膜,但受到渗透性与选择性之间的“trade-off”关系制约,气体分离性能仍有待提高。特别是对于CH4/N2混合气的分离,目前聚合物膜距离工业化应用要求差距较大。但聚合物膜原料易得和易于大规模加工的优点,使其成为极具潜力的混合基质膜的基质材料。

3.2 无机膜

相较于聚合物膜,沸石、陶瓷膜等无机膜具有更好的热稳定性和化学稳定性,且分离性能普遍优于聚合物膜。李雯等[48]较为系统地总结了沸石分子筛膜、碳分子筛膜等无机膜用于CH4/N2分离的研究进展,笔者在其基础上,补充了近几年的研究成果。

SAPO-34是具有类菱沸石型结构的分子筛,由于具有与CH4分子动力学直径相近的孔道尺寸(0.38 nm×0.38 nm)[49],对CH4、N2具有很好的筛分作用。目前已经有诸多学者开展了SAPO-34膜合成及N2/CH4分离的相关研究[49-55],研究重点在于如何合成无缺陷的、可靠的SAPO-34膜以提高N2/CH4分离性能。

沸石膜的合成方法主要有2种:①原位结晶,即在没有种子的载体上直接生长分离层[56-59];②二次生长法,即在载体表面均匀的覆盖足够数量的晶种颗粒[60-65]。二次生长法具有易于操作、晶体取向、晶体形状和薄膜厚度可控性强等优点[66],被广泛应用于SAPO-34膜的合成过程中。表5给出了基于不同合成方法制备的SAPO-34膜的N2/CH4分离性能。

表5 部分SAPO-34膜的N2/CH4气体分离性能表

除沸石分子筛膜外,碳分子筛膜(CMSM)也是另一种常用于N2/CH4分离的无机膜[48],是由聚合物前驱体在一定条件下高温热解制备而成,主要包括碳层间空隙构成的超微孔(小于0.6 nm)和碳微晶结构无序堆叠形成的微孔(0.6~2.0 nm)[71],CMS的刚性窗口孔径介于CH4和N2分子动力学直径之间,是CMSM具有N2/CH4高选择性的原因之一[72]。

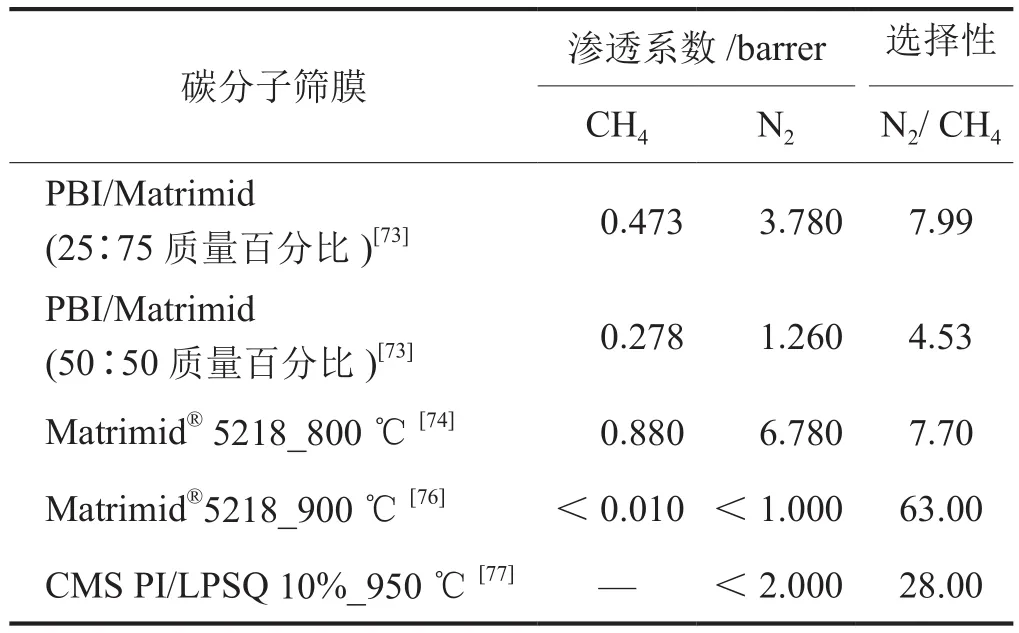

Hosseini等[73]制备了以 PBI/Matrimid®5218 为前驱体的CMS,并首次证明了CMS材料在N2/CH4分离上具有良好的选择性。Ning等[74-75]系统地研究了由Matrimid®5218为前驱体制备的CMSM的气体传输机制,N2/CH4选择性可达到8,并指出高熵选择性是CMSM具有高选择性的重要原因。Zhang等[76]提升热解温度制备了以Matrimid®5218为前驱体的CMSM,选择性达到了63,推测可能是形成了可将体积较大的CH4分子排除的超选择性微孔。表6给出了部分CMSM的N2/CH4气体分离性能数据。

由表6可以看出,CMSM对N2/CH4分离具有极佳的选择性,但气体渗透性能差。除此之外,包括沸石分子筛膜和CMSM在内的无机膜都面临着材料成本高、制备工艺复杂、大规模生产困难等缺点,大大限制了其工业应用[78]。

表6 部分CMSM的N2/CH4气体分离性能表

3.3 MOF气体分离膜

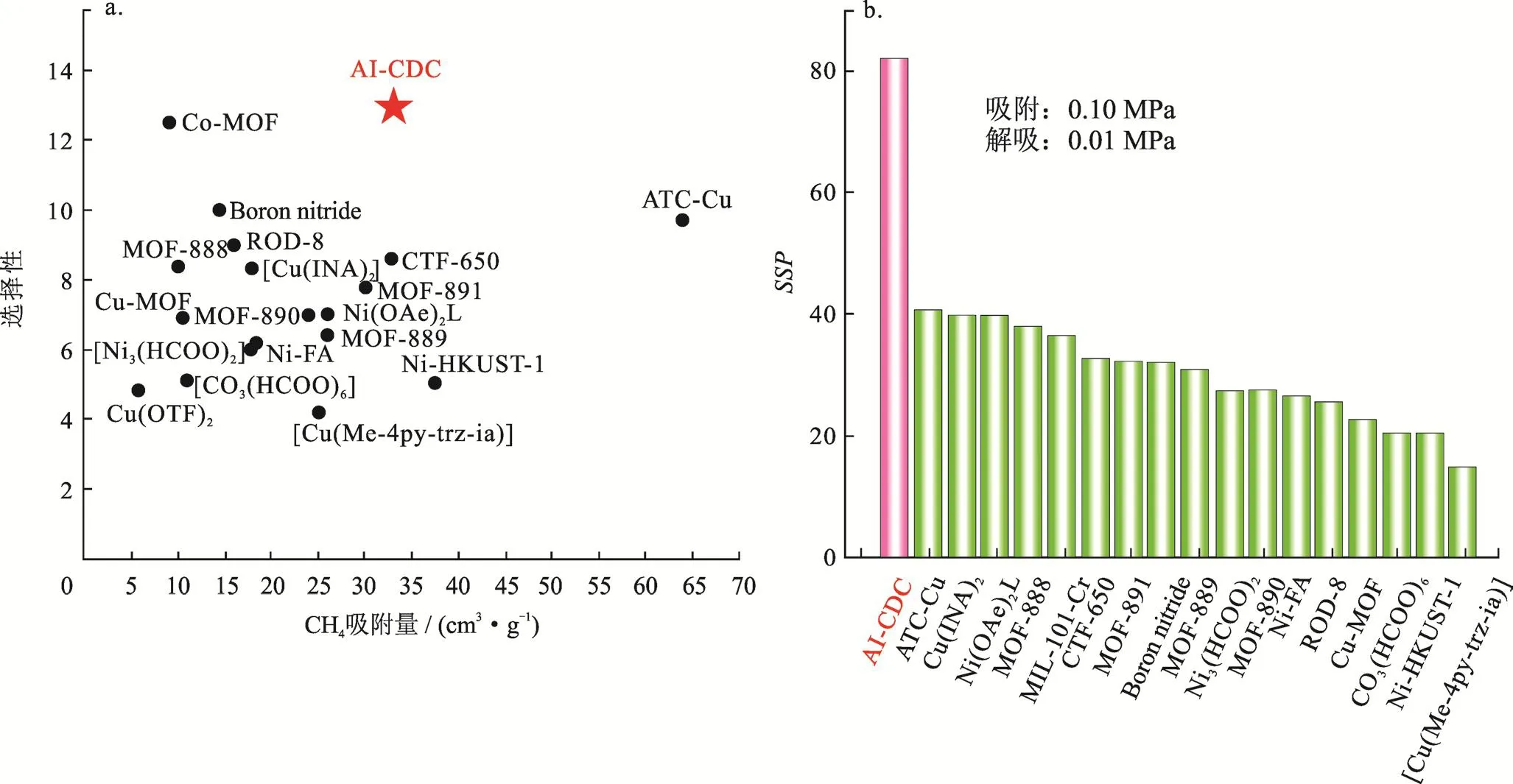

金属有机框架(MOFs)材料作为配位聚合物的一种,具备比传统多孔碳材料更高的比表面积[79]和孔隙率[80],且具有开放的金属位点以及超高的结构多样性,可以根据需要实现孔体系的精确调节[81],因此在气体分离领域具备极高的应用潜力。Li等[82]系统总结了目前用于CH4/N2分离的MOFs性能及相关研究进展,可为混合基质膜填料的选取提供借鉴。此外,Chang等[83]也对部分MOFs材料的CH4/N2的分离性能数据做了整理,此处引用作为补充(图 4)。

图4 用于CH4/N2分离的MOFs材料性能对比图[83]

相较于其他气体分离体系,用于CH4/N2分离的MOFs材料相对较少,若作为吸附剂,则在工业应用面临吸附量低、选择性不佳、制备成本高昂等一系列瓶颈问题[84-86]。而膜分离法不需考虑吸附量的问题,成本相对较低,是MOF材料实现工业化应用的一条不错途径。MOF气体分离膜可以分为MOF晶体膜和MOF混合基质膜。

3.3.1 MOF晶体膜

MOF晶体膜的制备方法与沸石膜的方法相近,目前基于MOF晶体膜分离N2/CH4混合气的研究鲜有报道。Shah等[87]制备了MOF-5、ZIF-7、ZIF-90、HKUST-1等MOF晶体膜,均具有较高的气体渗透性,但选择性低。Dou等[88]制备了孔表面由极性基团羰基修饰的MIL-100(In)晶体膜,CH4渗透速率达到2 419 GPU,CH4/N2选择性为3.38。Liang等[89]采用聚合物协同法调控界面处晶体核的生长过程,制备的CuTCPP膜CH4/N2选择性约为1.61。与MOFs相类似,MOF晶体膜具有极强的可设计性,因而可兼顾渗透性和选择性,但制备成本高昂、制备工艺复杂以及机械强度差等缺点使其目前仍局限于实验室规模的研究中,实现工业化应用困难。

3.3.2 MOF混合基质膜

混合基质膜(Mixed Matrix Membranes,MMMs)通过向聚合物基体内引入填料制备而成,兼具聚合物材料与填料的优点,具有克服传统聚合物膜“trade-off”制约关系的潜力[90-91]。对于混合基质膜,聚合物基质决定了气体分离性能的下限,填料性质决定了分离性能的提高程度[92],MOFs材料由于其超高的结构多样性与可修饰性,是十分理想的MMMs填料之一[93-94]。

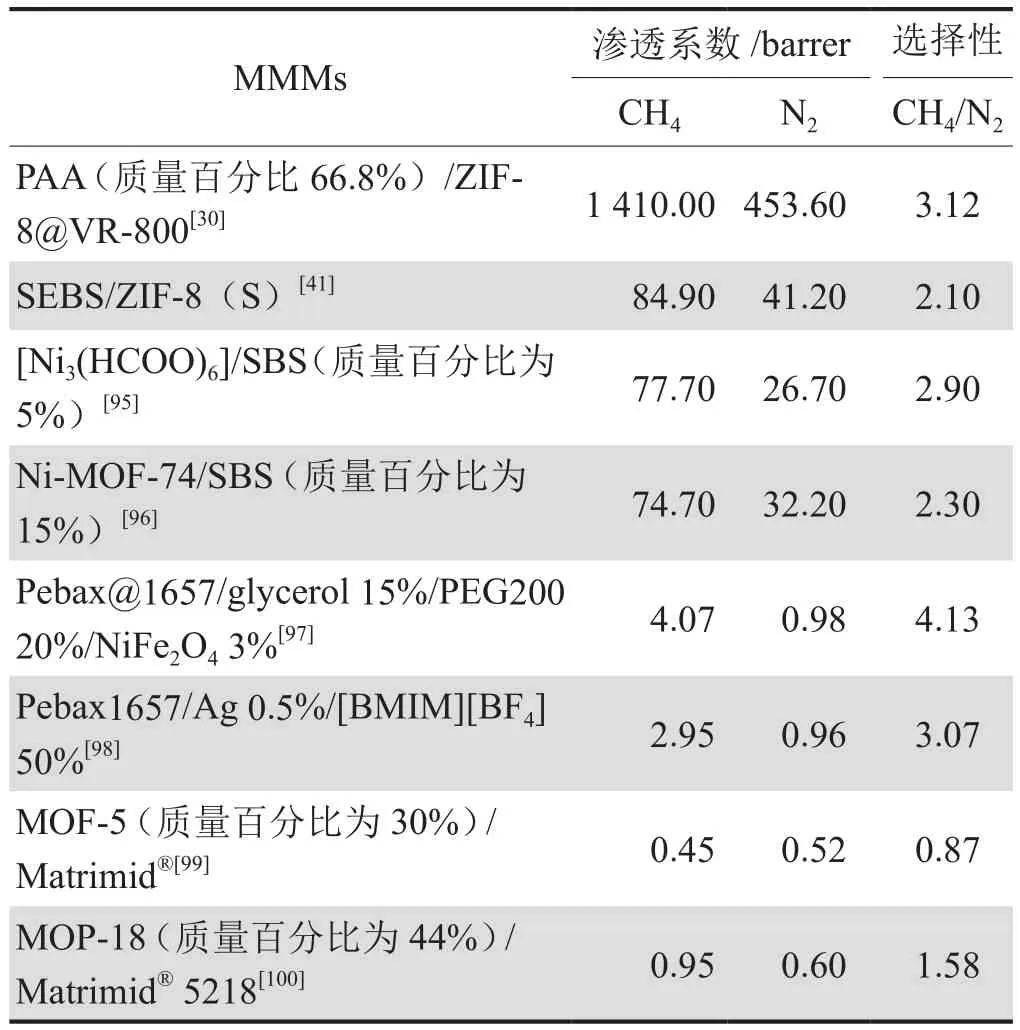

SBS由于其优异的机械性能、可加工性,且目前已实现大规模工业应用,是用于制备CH4/N2分离MMMs的常用聚合物基质之一。Wang等[95-96]以Ni3(HCOO)6、Ni-MOF-74为填料,SBS为聚合物基质制备的MMMs,将渗透性提高了100%以上,但选择性不同程度降低。SEBS作为SBS的氢化产物,具有比SBS更好的抗氧化性,Chi等[41]制备的SEBS/ZIF-8混合基质膜表现出了与SBS混合基质膜相似的分离性能,同样牺牲了部分选择性。Gu等[30]采用高真空电阻烧结法制备了PAA/ZIF-8@VR,表现出了前所未有的CH4高渗透性和不错的选择性,并且具有很好的酸稳定性以及成膜性。表7给出了部分MMMs的CH4/N2气体分离性能数据。

表7 部分MMMs的CH4/N2气体分离性能表

相比于传统聚合物膜和无机膜,混合基质膜具有更好的气体分离性能与潜力,加工制备难度与成本也相对可控,同时具有聚合物膜优异的机械强度、优良的耐老化性能,具有良好的工业化应用前景。

4 未来研究方向

目前,基于膜法分离CH4/N2的研究多为膜材料开发或实验室小试研究,且进展缓慢,鲜有突破性的成果,距离在油气行业的工业应用仍有较大差距。原因如下:①以往对甲烷作为强温室气体的危害认识不足,对甲烷的逸散排放情况严重低估,致使油气行业甲烷管控相关研究热度不高,但随着近年来“双碳目标”的提出,这一形势必定扭转;②CH4/N2分离难度极高,虽然与吸附法相比,膜分离法不必考虑吸附量目标,但仍存在诸多难点。基于此,CH4/N2膜分离技术的未来研究应从以下几方面展开。

4.1 提高分离性能

优异的分离性能是膜分离技术工业化应用的必要条件,以往研究多以此为目标,但成效不彰。要提高膜的分离性能,突破Robeson上限:①考虑新型材料,如MOF、离子液体等[101-103],与传统聚合物的优势互补,引入分子模拟、机器学习等方法实现对聚合物基质与填料配对组合的高通量筛选[104-105];②发展高效的填料分散技术,探寻合适的填料修饰方法,强化聚合物基质与填料相间的连接纽带,保证提高填料负载量的同时,避免聚合物/填料界面产生非选择性空隙[106-108]。

4.2 强化耐污能力

实际油气生产过程中,甲烷与氮气同时排放的同时,可能还会伴随有其他的杂质气体。例如,煤层气中的O2、液烃储罐挥发气中的VOCs(挥发性有机物),不仅会由于竞争吸附的关系影响膜的分离性能,更会堵塞膜的气体传输通道,缩短膜的使用寿命。因此,在获得优异的CH4/N2分离性能后,应针对特定的应用场景,开展膜的耐污特性测试,探寻膜表面亲CH4、疏杂质气体修饰层的构建方法,降低杂质气体与膜的特异性或非特异性相互作用,最大限度保证CH4/N2分离性能的同时,强化膜的耐污能力。

4.3 设计膜组件

膜组件是膜分离装置的核心,工业化应用要求膜组件高密度填充,因此大面积、高质量膜的制备是需要解决的关键问题。特别当填料为MOF等固体颗粒时,产生缺陷的可能性增大。除此之外,制备膜组件时,分离膜与支撑层之间往往需要底膜起到连接作用,根据分离膜的结构,针对性地设计筛选与分离膜具有优异粘连性的底膜材料,也是膜组件制备过程中极具挑战性的一项工作。

4.4 优化工艺流程

膜分离工艺流程需要考虑多因素,如原料气组成、流量、压力,产品气要求以及膜的分离性能等。针对特定应用场景与实际需求,应以物料平衡方程与气体膜渗透方程为基础,借助计算机辅助手段,开展物料和热量衡算,确定膜分离系统级数与所需膜面积,完成设备选型,优选最佳的工艺流程与参数配置,在达成分离指标的同时最大限度降低投资成本。

5 结论及展望

1)聚合物膜对CH4/N2混合气的分离性能不佳,但部分具有机械性能高、耐老化性好、易于大规模加工的优点,可发展为混合基质膜的基质材料;无机膜通常具有极佳的选择性,但渗透性能差,通常制备工艺复杂、成本高、大规模生产困难;混合基质膜具有更好的气体分离性能潜力,兼具聚合物膜优异的机械性能、耐老化性与填料的可设计性,具有良好的工业化应用前景。

2)CH4/N2膜分离技术研究尚处于实验室探索阶段。面向工业化,应注重提升膜分离性能,强化膜材料对复杂油气环境的适应能力,发展大面积、高质量膜的制备技术,建立完备的膜分离工艺流程及设施的优化方法。形成以高性能膜材料为核心的甲烷“零成本/负成本”回收方法,是促进油气行业“碳达峰、碳中和”宏伟目标早日实现的重要举措。