富气乙烷回收工艺改进及综合对比分析

2022-06-07李浩玉

蒋 洪 李浩玉

1.西南石油大学石油与天然气工程学院 2.中国石油长庆油田公司

关键字:富气;乙烷回收;RSV;改进流程;RSVG;RSVF;板翅式换热器;经济分析;热力学

0 引言

乙烯生产能力是衡量一个国家石化工业发展水平的重要指标。在中国,乙烯的当量消费量多年来呈增长趋势,是其生产能力的两倍。中国乙烯资源缺乏,供应缺口较大,几乎一半的乙烯依赖于进口,乙烷作为乙烯制备的重要原料,相比石脑油等有明显的成本优势[1-2]。富天然气组分中含有大量乙烷及更重烃类,回收乙烷产品后再通过精馏分离凝液可得到液化石油气和稳定轻烃产品,提升油气田的经济效益[3-6]。

根据先前的研究和现场运行经验,低温法回收天然气中的乙烷是最经济的方式,其中由Ortloff公司发明的部分气体循环流程(Recycle Split Vapor Process,RSV)即为低温法回收乙烷的代表流程[7-8],近年来,RSV乙烷回收流程应用广泛[9]。2019年蒋洪等[10]提出了具有内部制冷循环和吸收塔的创新工艺,富气条件下该创新工艺明显优于常规的RSV工艺。2020年张世坚等[11-12]基于RSV工艺提出了3种不同制冷工艺的RSV乙烷回收改进流程,并采用经济分析、㶲分析等方法对提出的新工艺进行了详细研究。前人对RSV工艺改进和不同制冷工艺的RSV乙烷回收流程进行了全面的分析研究[13],但很少有人立足于富气条件对RSV主体工艺进行改进研究[14],进行经济、热力学等综合评价分析,并同时考虑新工艺的气质适应性。

1 流程描述及模拟

目前全球乙烷需求量逐年增加,各国都致力于从天然气中回收乙烷,以满足市场需求,笔者针对回收率高、应用广泛的RSV乙烷回收流程在富原料天然气中回收乙烷时系统能耗高等问题,提出了两种改进的流程,并综合分析研究了富气气质条件下各工艺的经济性及适应性。

1.1 流程描述

1.1.1 RSV流程

Ortloff公司基于气体过冷流程提出了RSV乙烷回收流程,即将部分外输气冷凝、节流闪蒸后回流进入脱甲烷塔顶部,形成一个以甲烷为主的制冷循环,产生低温位的冷量,提高乙烷回收率,乙烷回收率可大于96%。同时利用低温分离器的气相和部分液相的混合物降温节流后进入脱甲烷塔中上部,一方面产生低温位的冷量,另一方面部分液烃可吸收气相中的重烃和二氧化碳,提高回收率并降低二氧化碳冻堵的风险。RSV乙烷回收流程如图1所示。

图1 RSV乙烷回收流程图

1.1.2 RSVG流程

带汽提的部分干气再循环乙烷回收工艺流程(Recycle Split Vapor With Gas Extraction Process,RSVG)的改进思路是保留RSV流程特有的外输干气回流特点,将低温分离器液相采用分流预冷与吸收塔相组合的方式,利用温差实现重液相的进一步分离。经简单节流的低温分离器液相作为吸收塔上部进料,而经节流后的另一股液相进入冷箱升温后作为吸收塔的底部进料,汽提出吸收塔上部进料中的甲烷等轻组分,大幅增加了脱甲烷塔上部进料物流的甲烷含量,增强了对脱甲烷塔顶重组分的冷凝效果,提高了乙烷回收率。RSVG乙烷回收流程如图2所示。

图2 RSVG乙烷回收流程图

1.1.3 RSVF流程

带闪蒸的部分干气再循环乙烷回收工艺流程(Recycle Split Vapor With Liquid Flashing Process,RSVF)的改进思路是保留RSV流程特有的外输干气回流特点,采用两级分离的方式,在低温分离器后串联闪蒸分离器。节流后的低温分离器液相进入冷箱换热,升温后进入闪蒸分离器进一步分离出甲烷等轻组分,实现轻重组分的预分离,同时甲烷含量较高的脱甲烷塔顶进料进一步增强冷凝效果,提高了乙烷回收率。由于低温分离器温度略高,膨胀机进料量增加,膨胀产生的冷量及同轴压缩机回收的轴功增加,降低了外输压缩机功耗。RSVF乙烷回收流程如图3所示。

图3 RSVF乙烷回收流程图

1.2 流程模拟

1.2.1 原料气组成

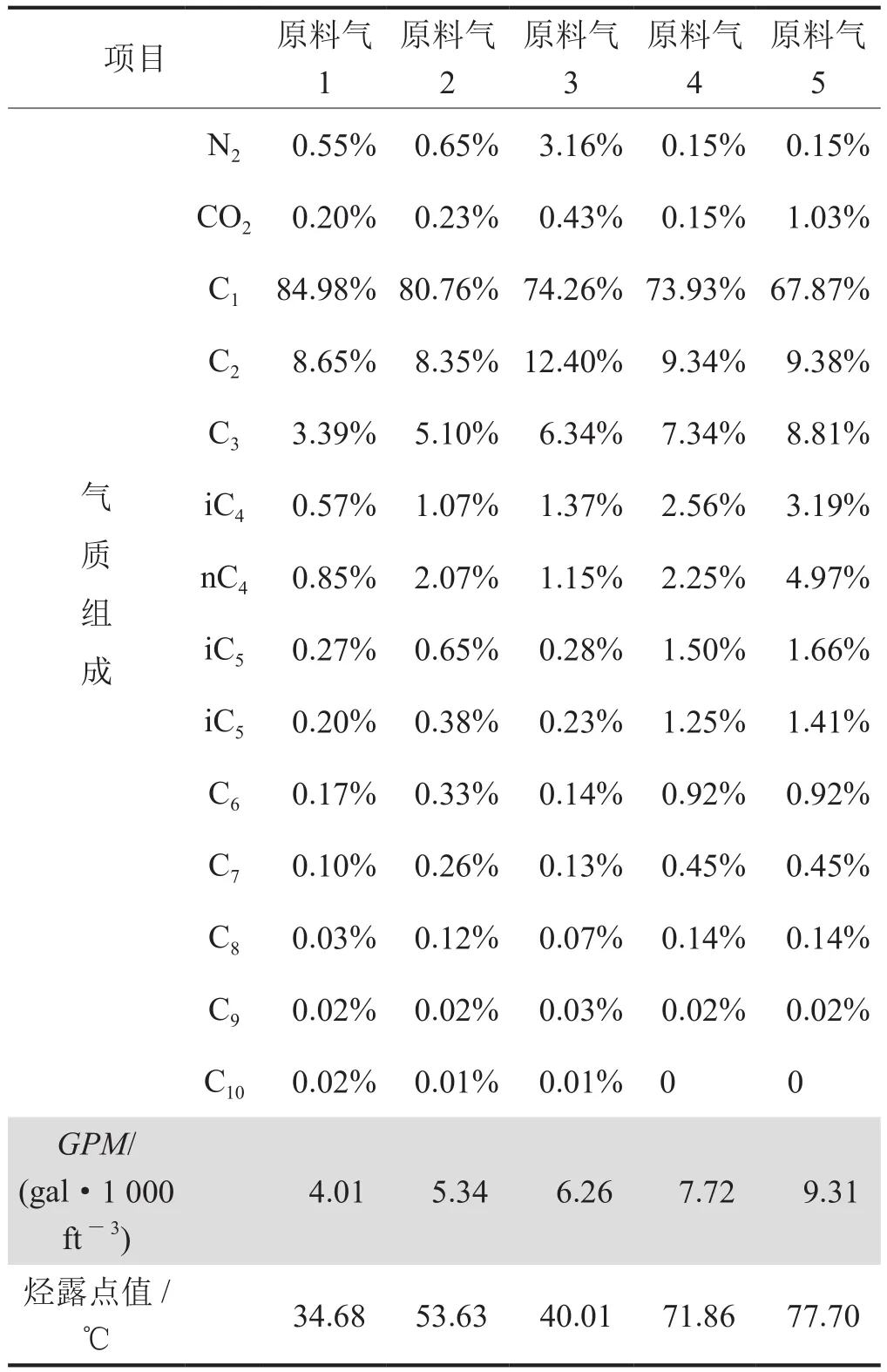

原料气组成对乙烷回收工艺流程形式和各工艺参数有重要的影响,且原料气组成存在随时间变化的特性。为了研究RSV及其改进流程在不同富气下的特性,笔者选取5组GPM值大于2.5的富气及超富气(表1)。GPM值是指每1 000 ft3(1 ft3≈0.028 32 m3,下同)气体(15.5 ℃,101.325 kPa)中可回收液烃的体积(按gal计,1 gal≈0.003 785 m3),可用来衡量天然气气质的贫富[15-17]。原料气流量为500×104m3/d,原料气压力为6 000 kPa,原料气温度为40 ℃。

表1 原料气组成表

1.2.2 模拟关键控制参数

为了对不同气质的RSV及其改进乙烷回收工艺进行合理的比较,模拟的关键控制参数如表2所示。选择Aspen HYSYS软件和精确度较高的PR状态方程进行流程模拟[18-19],外部制冷工艺选择凝液回收工程常用的二级压缩丙烷制冷+膨胀机制冷[20]。

表2 模拟的关键控制参数表

以原料气1为例,根据表2中的模拟关键控制参数,保证乙烷回收率不低于95%的工况下,RSV及改进流程的模拟结果如表3所示。

表3 RSV及改进流程的模拟结果表

2 综合对比分析

由于改进流程均新增设备以达到节能减排的效果,因此,为了综合对比分析原有流程及改进流程,同时从经济性和流程运行热力学特性两个方面综合评价各流程,以了解改进流程的节能特性。

2.1 经济性分析

尽管常规的RSV乙烷回收流程相比改进的乙烷回收流程具有较简单的结构形式,但基于新时代提质增效发展要求,RSV流程仍然存在能耗高等不足之处。考虑到乙烷回收工艺投资和节能相互矛盾的两个方面,采用多种经济评估方法对RSV及其改进工艺进行经济性比较。

2.1.1 资本投资预算比较

资本成本通过工艺装置主要设备的购买成本来估算,主要设备包括压缩机、膨胀机、塔、分离器、换热器等,利用Aspen公司的经济分析软件APEA(Aspen Process Economic Analyzer)以美元(文中$表示美元,M$表示百万美元,下同)估算各设备总购买成本(TPEC),另外由于改进流程中存在多股流的热交换器—冷箱,考虑到多股流的板翅式换热器的翅片类型、流道个数等都极大影响换热器成本,不能简单地进行成本估算,故首先利用Aspen EDR(Aspen Exchanger Design and Rating)软件对冷箱进行板翅式换热器设计,再利用APEA软件预算冷箱的成本[22-23]。研究发现不同原料气组成条件下,RSV及改进工艺流程中相应的板翅式换热器结构基本相同,稍有差异。

两种改进流程均以新增设备以达到节能降耗的目的,且不同组成的工艺流程投资成本不同,故利用APEA经济分析软件计算得RSV及改进流程主要设备购买成本分布(图4)。随着气质GPM值的不断增大,RSV及改进工艺流程设备购买成本呈增大趋势,且增大趋势逐渐减缓,主要是因为气质越富,流程中换热设备、分离设备及压缩机等设备尺寸不断增大。RSVG、RSVF流程新增设备投资较小,尤其新增了闪蒸罐的RSVF流程,由于闪蒸罐成本低,多级分离效果好,所需制冷剂循环量少,换热及制冷压缩机等投资较低。

图4 RSV及改进流程的设备购买成本分布图

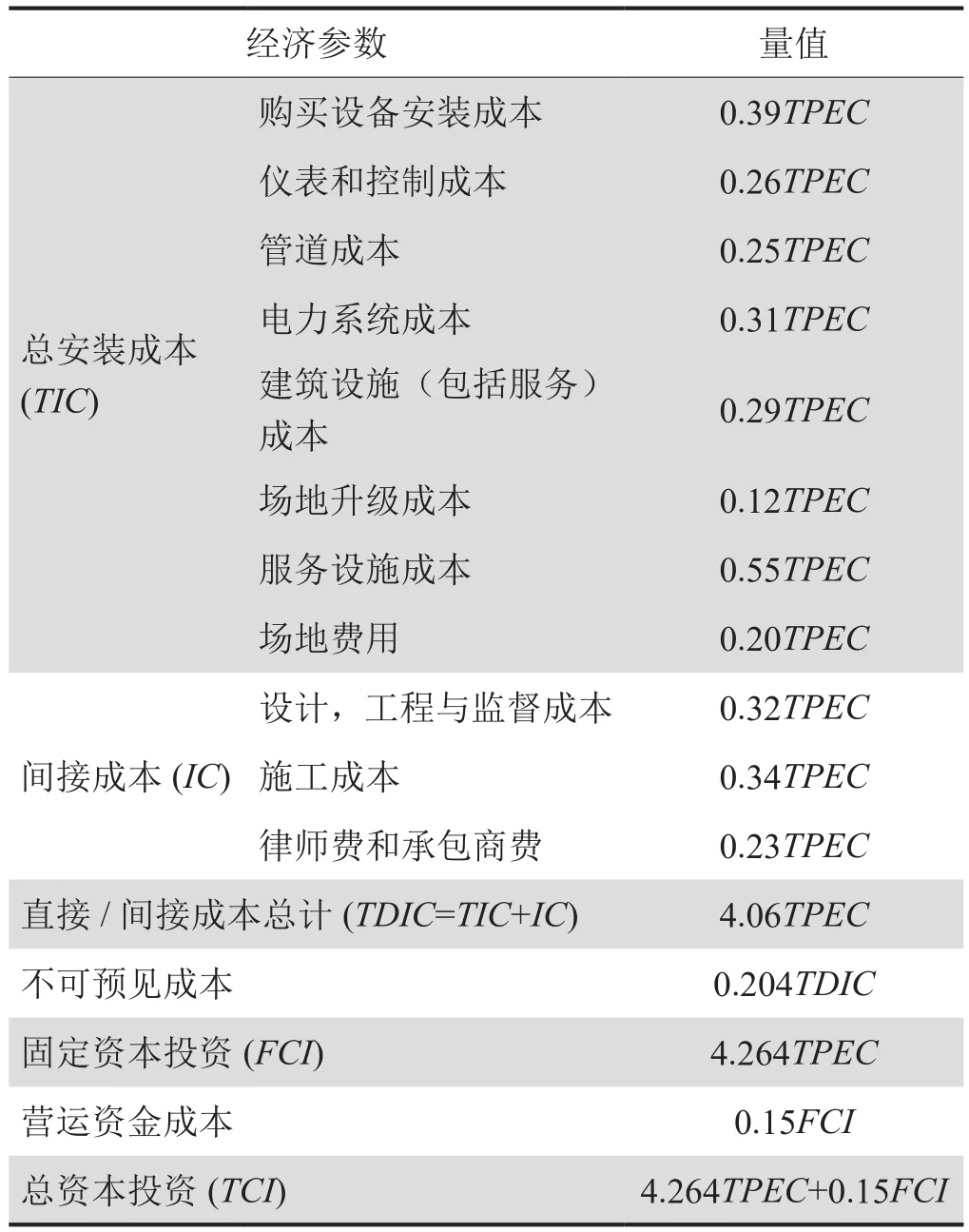

整个工艺每个附属项目对总资本投资的贡献是对TPEC乘以适当因子后得到的[24]。资本投资分析中经济参数及量值情况如表4所示。

表4 资本投资分析中经济参数及量值表

根据表4中乙烷回收流程资本投资分析中经济参数基准计算得RSVG及RSVF流程投资成本基本接近甚至低于基础的RSV流程,两个改进流程新增设备投资小,且改进效果明显。5种原料气工况条件下RSV及其改进工艺流程总资本投资成本如表5所示。

表5 RSV及其改进流程总资本投资成本表

2.1.2 操作成本预算对比

操作成本为装置运行时的能源支出,主要分为可变操作成本和固定操作成本,可变操作成本包括原料气费用、公用工程(电力,导热油,冷却水)成本;固定操作成本主要包括维护和修理费用、员工工资支出。表6详细列出了文中用到的操作成本参数。总的操作成本为原料气成本、公用工程成本、维护及修理成本、工资支出(员工按12人计)之和[25-26]。

表6 操作成本参数表

研究中,设计乙烷回收装置处理规模均为500×104m3/d,故此次原料气成本为278.33 M$/a,平均工资支出为0.6 M$/a。其中原料气成本、电能、维护和修理成本为主要的操作成本。

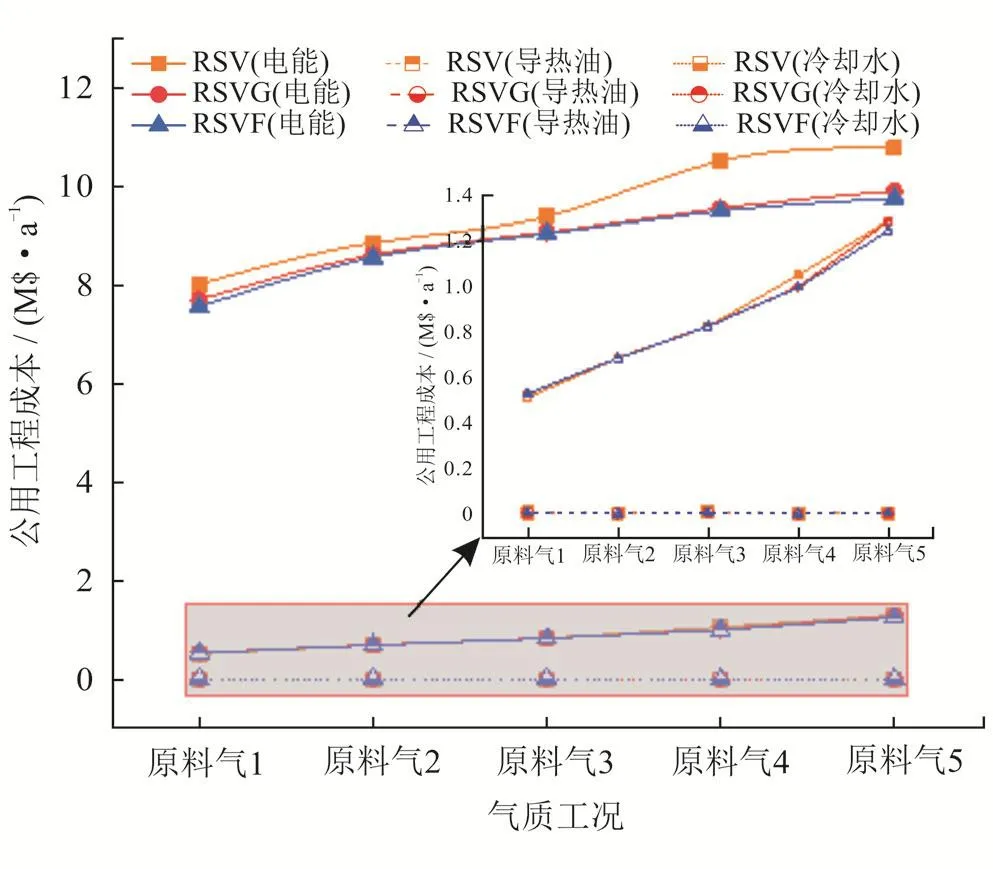

操作成本按大小依次为原料气成本、电能成本、维修成本、导热油成本和冷却水成本,随着原料气GPM值的不断增大,总操作成本整体呈上升趋势,气质越富改进流程运行成本节能明显。3种流程的总操作成本如图5所示,RSV及改进流程的公用工程成本如图6所示。由图6可以看出,公用工程增加主要为电能及导热油成本增加,冷却水成本几乎无变化,主要是因为随着原料气气质变富,制冷剂循环量需求增大,制冷循环压缩机压缩功增加,且脱乙烷塔塔底重沸器负荷增加,造成电能及导热油成本不断增加。RSV及改进流程的脱乙烷塔重沸器负荷及导热油成本如图7所示,由图7可知,不同气质工况下RSV及改进流程的脱乙烷塔重沸器负荷及导热油成本增加趋势逐渐显著。

图5 RSV及改进流程的总操作成本图

图6 RSV及改进流程的公用工程成本图

图7 RSV及改进流程重沸器负荷及导热油成本图

2.1.3 利润分析对比

笔者利用不同的经济收益评估方法如投资回报率(Return On Investment,ROI)、财务净现值(Financial Net Present Value,FNPV)及回收期分析该项目的收益情况,对于一个获益项目,净利润被期望尽可能高。ROI是指通过投资而应返回的价值,即企业从一项投资活动中得到的经济回报;FNPV是项目基于部门或行业的基准收益率或设定的折现率,不仅考虑了资金的时间价值,并全面考虑了整个运行时间内现金流量的时间分布状况;资本周转速度愈快,回收期愈短,风险愈小,盈利愈多,一般小于3~4年[27]。

对于利润评估,假设处理装置运行周期20年(包含2年启动及建设时间),税率为30%,净利润(税后)为总利润减去税收,总利润为总收益减去总操作生产费用。

ROI表示为每年净利润对TCI的百分比,其计算公式为:

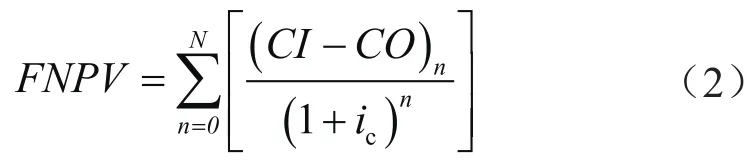

FNPV是评价技术方案盈利能力的绝对指标。当FNPV≥0时,说明技术方案至少能满足基准收益率要求的盈利水平,该技术方案可行;当FNPV<0时,说明该技术方案不满足基准收益率,该技术方案财务上不可行。FNPV计算公式为:

式中CI、CO分别表示现金流入和流出,美元;ic表示基准收益率;N表示工作年限,a。

回报时间表示收回投资所需要的年限,为总投资成本额与每年现金净流量之比,回报时间计算公式为:

资本和操作成本之间的权衡是选择最佳工艺方案的主要标准之一,因此,计算项目的盈利情况就显得非常重要。通过模拟可得,当保证乙烷回收率不低于94%时,同一气质条件下,RSV及改进流程外输气量、乙烷产品量、C3+凝液产品量基本相同,产品产量误差小于0.7%。一般情况下,随着原料气气质GPM值的不断增大,外输气产量不断减少,乙烷产品及C3+凝液产品量不断增加,但具体产品收益和原料气组成直接相关。

不同气质工况下RSV及改进工艺流程的经济性分析结果如表7所示,由表7可知,各工艺的FNPV值均大于零,能满足基准收益率要求的盈利水平,该技术方案可行,同时项目投资回报率较大,投资回报时间较小,回报时间均不足1年。由于乙烷及C+3凝液产品单价几乎是产品天然气的2倍,随着原料气GPM值的增大,乙烷及C3+凝液产品量明显增加,回报时间显著下降。

表7 不同气质工况下RSV及改进工艺流程的经济性分析结果对比表

2.2 热力学对比分析

2.2.1 综合能耗分析

乙烷回收工艺中重沸器、压缩机等采用不同形式的能源,且各能源的获取代价不同,故不能进行简单的功率比较。笔者采用中华人民共和国石油天然气行业标准《气田地面工程设计节能技术规范:SY/T 6331—2013》[28]中的综合能耗分析方法量化分析乙烷回收流程的用能情况。即将流程中各种用能量折算为当量能耗,累计得到整个流程的综合能耗[29-30],综合能耗计算公式为:

式中E表示综合能耗,kW;ei表示能源i的能量消耗,kW;pi表示能源i转换为当量能耗的转换系数;n表示消耗能源种类数。

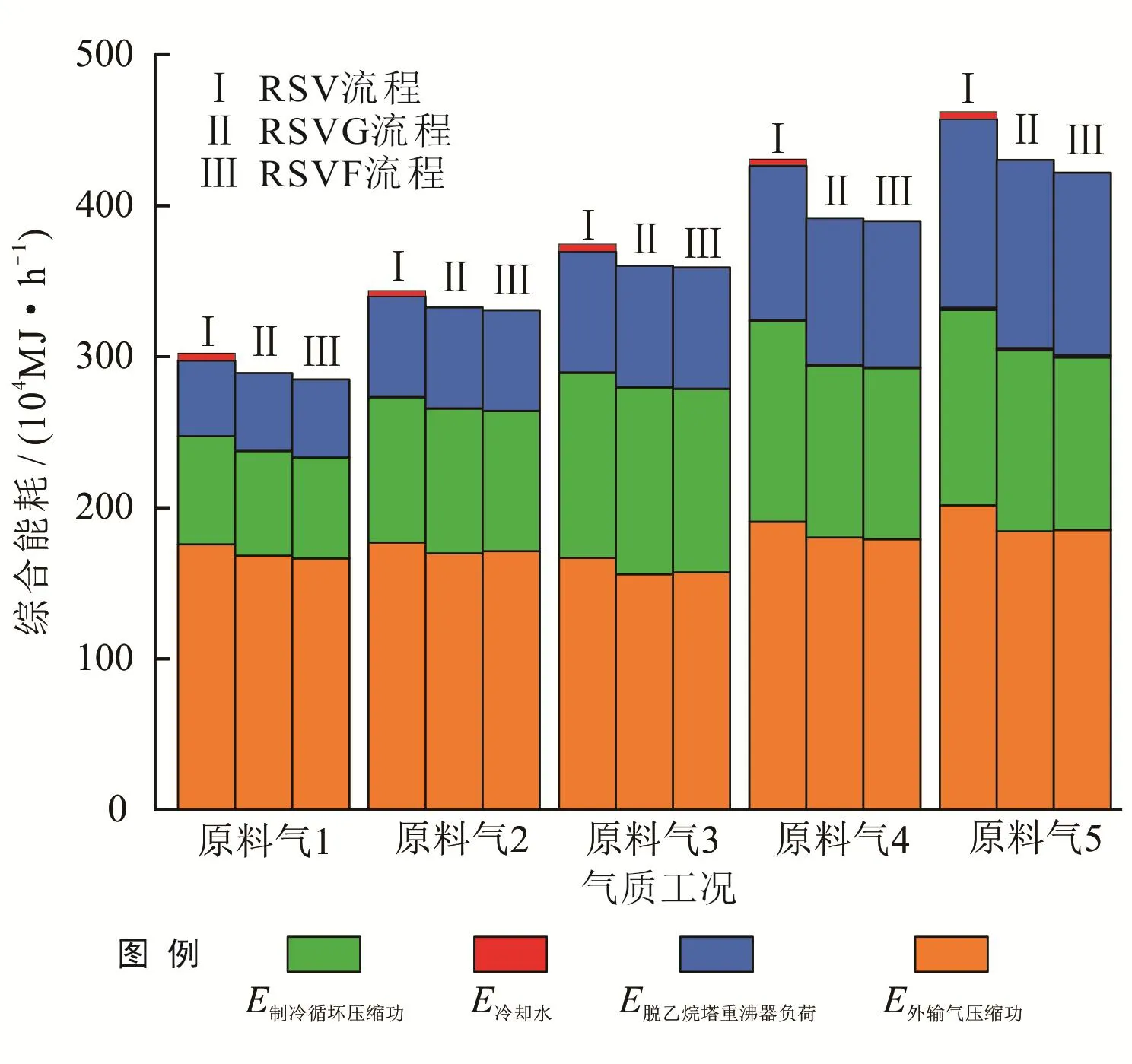

乙烷回收装置主要是压缩机、泵耗费电能;脱乙烷塔重沸器耗费热能(本文采用导热油供能),电能折算系数取11.84 MJ/(kW·h);导热油折算系数常取1.29。不同气质工况下RSV及其改进流程的各设备综合能耗如图8所示。由图8可得,改进的RSVG、RSVF流程分别通过增加吸收塔、闪蒸罐进一步增强了原料气轻重组分分离器效果,增加了脱甲烷塔顶进料物流的甲烷含量,从而降低了外输气回流量,相同气质工况下,RSV及其改进流程的最大外输气回流量分别仅为RSV流程外输气回流量的78.09%、78.92%。同时,随着原料气气质组成重烃含量越多,RSVG、RSVF两种改进工艺节能潜力逐渐增大,尤其在原料气5工况条件下,RSVF改进工艺节能约10%,天然气气质越富,节能效果越显著。

图8 RSV及改进流程的各设备综合能耗图

2.2.2 㶲分析

基于热力学第一、二定律结合的㶲分析方法,可评价整个乙烷回收工艺用能系统能量品位及用能效率,揭示流程中不可逆性发生的位置及数量,以判断流程能量利用的合理程度及改进潜力[31]。系统中的㶲包括化学㶲、物理㶲、势能㶲和动能㶲,势能㶲和动能㶲很小常被忽略。以101.325 kPa、298.15 K为环境基准态,则单位流量物流的总㶲为:

其中,物流物理化学㶲计算式分别为[32-33]:

式中h、h0分别表示物流实际状态和环境基准态下的焓,kJ/mol;s、s0分别表示物流实际状态和环境基准态下的熵,J/K;T0表示环境基准态下的温度,K;xi表示混合体系中i组分的摩尔分数;eiθ表示i物质的标准㶲,kJ/kg;R表示通用气体常数,8.314 J/(mol·K)。

改进工艺流程总的㶲损基本小于基础的RSV流程,总㶲效率基本大于基础的RSV工艺总㶲效率,5种原料气气质工况下,改进的RSVG、RSVF工艺流程较RSV工艺㶲损分别平均降低7.00%、15.72%。随着原料气GPM值不断增大,两者的总㶲损增加率明显小于RSV工艺流程,同时类似于前面的能量分析,改进的RSVF工艺流程性能较优。RSV及其改进工艺流程总㶲损及总㶲效率如表8所示。

表8 RSV及其改进工艺流程总的㶲损及㶲效率表

3 结论

1)冷箱作为深冷乙烷回收工艺的关键设备之一,常为板翅式换热器,首先采用Aspen EDR对各工艺中冷箱进行了板翅式换热器设计,继而精确计算冷箱设备的投资成本。设计核算分析发现,冷箱投资成本与换热物流数目密切相关,且不同原料气组成条件下4种工艺流程中相应的板翅式换热器结构基本相同,稍有差异。

2)天然气乙烷回收工艺是由众多设备及其附属组件组成,其设备投资成本主要取决于压缩机、塔、换热器等设备,压缩机成本远大于其他设备成本。两个改进的流程投资成本相差不大,尤其RSVF工艺由于新增成本较低,同时闪蒸罐提高了分离效果,5种气质工况条件下投资成本均低于基础的RSV乙烷回收工艺流程,且投资成本增长趋势均低于RSVG改进工艺;乙烷回收工艺操作成本主要为原料天然气费用,电能等公用工程损耗成本;研究中各工艺方案FNPV值均大于零,能满足基准收益率要求的盈利水平,同时投资回报率较大,投资回报时间较少,回报时间均不足1年;随着原料气GPM值的不断增大,乙烷回收工艺各工艺投资及操作成本逐渐升高,但升高趋势逐渐减缓,改进的RSVG、RSVF流程投资成本及运行成本基本接近或低于基础RSV工艺。

3)改进的RSVG、RSVF流程分别通过增加吸收塔、闪蒸罐富集了脱甲烷塔顶进料物流的甲烷含量,降低了外输气回流量,相同气质工况下,两改进流程最大外输气回流量分别仅为RSV流程的78.09%和78.92%。5种原料气条件下,随着原料气气质组成重烃含量增多,RSVG、RSVF两种改进工艺节能潜力逐渐增大,较RSV工艺㶲损分别平均降低了7.00%和15.72%。

4)两种RSV改进工艺在经济性及热力学层面均表现出一定的节能效果,尤其新增闪蒸罐的改进RSVF工艺流程,多级分离效果好,运行成本低,适应性更强。