大尺寸碳纤维网状天线反射板工艺研制

2022-06-07刘图远吴文平邵劲力

郝 玉,刘图远,吴文平,陈 飞,邵劲力

(上海复合材料科技有限公司,上海 200001)

天线是航天器与地面、航天器之间信息传递的重要工具,随着空间技术的发展,各类通讯卫星上已经使用较高频率(60 GHz~200 GHz)的抛物面天线。天线在设计中要最大程度上实现轻质量、高强度、高刚度,同时还要满足高型面精度,通过结构件的设计实现功能复用,可以提高载荷在球载总质量中的质量比,实现天线功能的最大化。可以说,结构功能一体化设计是天线系统的必然方向。

目前研制的天线反射板多为金属丝网的柔性受力系统,具有易折叠,收纳率高的优点,在金属网状天线反射板中,金属网的张力点、张力水平对天线反射板的保形能力、型面精度、展开的平稳性与可靠性均具有显著影响,便于组合各种可展开的结构,易于实现大口径。但是金属丝一般是由不锈钢、钼、钨这三种材料的超细丝加工而成的,同时对金属丝的要求比较高,比如金属丝网布应具有良好的多向弹性,纵向和横向延伸率应尽可能地接近,其拉伸断裂负载一般不小于1 kg/cm,断裂伸长率不超过50%,网布应超薄、超轻,其编织结构应具有良好的可折叠性、抗皱性和抗松散性等。

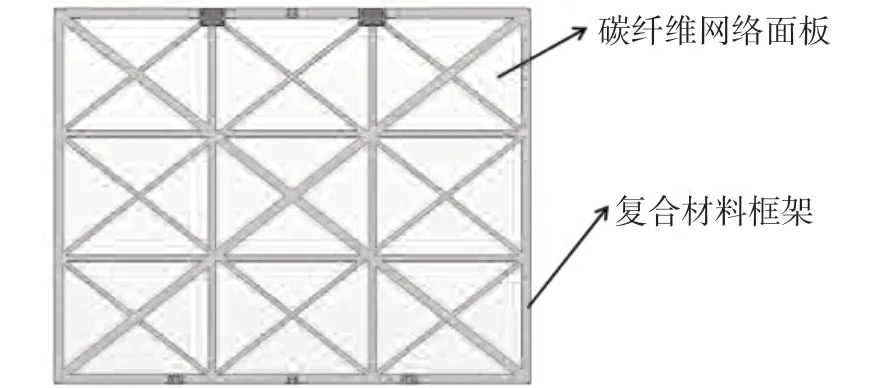

本文研制的网状天线反射板,结构如图1所示,有碳纤维网格面板、蜂窝夹层结构背架组成,蜂窝夹层结构背架内设埋件接口,用铝基胶带对框架进行封边,并用常温胶粘剂进行胶接,缩短了成型周期,并且蜂窝夹层结构具有比强度大、比刚度高、热变形小和质量轻的优点。

图1 网状天线反射板结构示意图Fig.1 Schematic diagram of mesh antenna reflector

网状天线反射板设计要求为:尺寸4 897 mm×1 672.3 mm,厚度45 mm的曲面结构,设计要求型面精度RMS≤0.30 mm,对于大尺寸天线反射板来说是一个挑战。另外,反射板内预埋件需要胶接在蜂窝夹层背架中,预埋件中心线与反射板抛物线误差<0.1°,天线反射板之间通过铰链与预埋件的组合实现折叠功能,因此预埋件的精度控制非常苛刻。

1 网状天线反射板结构设计

1.1 材料的选择

航天产品要求其构件最大程度上实现质量轻的特点,同时还要满足设计所需要的强度和刚度要求。与金属材料相比,碳纤维复合材料(CFC)密度低、并且具有最佳的比强度和比模量搭配,更易满足球载设备的机械性能要求,同时具有一定的电磁波反射能力,符合通信侦察和雷达侦察系统的电讯性能指标。

为实现质量轻的目标,天线反射面板舍弃传统的蒙皮蜂窝夹层结构,采用碳纤维网格面板和蜂窝夹层结构背架装配而成,蜂窝夹层结构包含铝合金金属埋件,通过设计计算,反射板质量降低了27.9%。

1.2 胶粘剂的选择

在航天材料胶接装配中,胶粘剂起到了至关重要的作用,不仅要保证航天产品的胶接性能,还要满足航天产品在太空等环境下的使用性能。

天线反射板型面为抛物面曲线,在装配过程中,受重力的影响会产生曲面翘曲变形的现象,同时蜂窝夹层结构和网格面板的胶接部位会有脱粘以及缺陷产生。此外,该天线反射板中设置铝合金材料的接口埋件,碳纤维热膨胀系数为-0.82×10K,铝的热膨胀系数为27×10K,两者膨胀系数差别较大。因此要选用韧性好的胶粘剂将剪切应力在面板和夹层结构之间传递,减少胶接过程中的固化应力,避免脱粘,减少胶接缺陷,同时胶粘剂要有足够的胶接强度来保持天线反射板结构的稳定性和整体性。

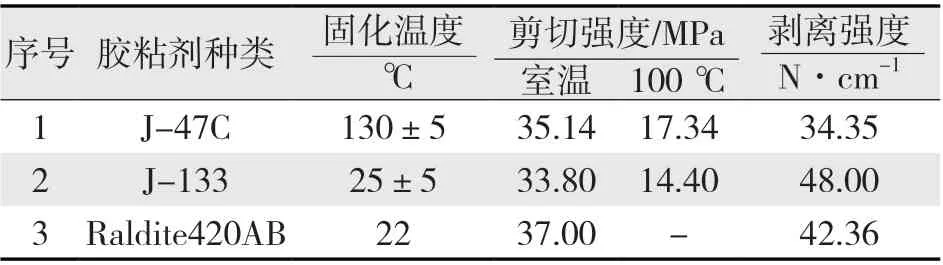

胶粘剂的固化是胶粘剂中的分子在一定温度下发生交联反应形成三维网状结构的过程,固化过程也是胶粘剂各组分体积收缩的过程。根据胶粘剂固化温度的不同,航天用胶粘剂可分为常温胶、中温胶和高温胶。航天领域典型胶粘剂物理参数如表1所示。

表1 典型胶粘剂物理参数Tab.1 Physical parameters of typical adhesives

采用中高温度胶粘剂,固化后碳纤维与金属埋件之间热膨胀差异,产品平面度和孔位精度无法满足设计要求。该反射板采用常温胶粘剂,减少温度差引起的翘曲变形。Raldite420AB胶粘剂是一种标准慢干固化,多功能,双组分,环保,室温固化的糊状胶粘剂,固化后具有高剪切、高剥离强度、韧性好、弹性好、防水、耐气候、抗化学侵蚀和无腐蚀性等优点,广泛应用于航天领域,特别是航天结构件大面积和多部件的粘接。

2 工艺方案的研制

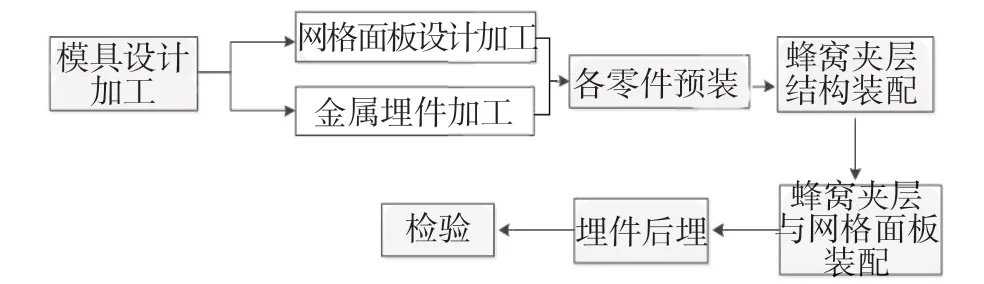

天线反射板是由碳纤维网格面板、蜂窝夹层结构装配而成的板壳类结构,自身刚性及胶接装配应力对型面精度影响大,所以要进行工艺方法的优化。天线反射板中网格面板采用规格4 mm×4 mm的T800碳纤维复合材料,厚度0.2 mm;蜂窝夹层结构的面板材料为M46/A11;面板与蜂窝使用常温Raldite420AB胶粘结剂,采用均匀涂胶的工艺方法,抽真空固化,为保证孔位精度,蜂窝夹层结构中的埋件采取后埋的方式装配,工艺流程如图2所示。

图2 天线反射板制备工艺流程图Fig.2 Preparation process of antenna reflector

3 产品制备工艺

天线反射板的型面精度是产品的重要指标,为保证型面精度,在天线反射板生产过程中,进行工艺方法的优化,整个装配过程全部为无应力装配。

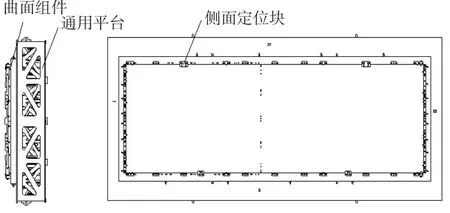

3.1 模具设计

天线反射板型面为曲面结构,为满足产品型面精度的要求,反射器型面精度很大程度上取决于模具的最终状态,模具型面按产品使用面曲面模型设计,采用通用平台+曲面型面+侧面定位块的凸模结构,如图3所示。因常温胶粘剂胶结,材料的膨胀系数差异可以忽略,通过以下参数来保证模具型面精度和孔位精度。

图3 天线反射板胶结装配模结构图Fig.3 Structure diagram of adhesive assembly die for antenna reflector

(1)在模具侧边设计模具加工及测量基准块,定位块直接定位安装平面和安装孔。模具定位孔位精度偏差±0.05。

(2)型面精度RMS≤0.1mm(含侧边模具基准、接口定位模块);

(3)加工产品轮廓线,模具非工作面区加工铺层角度刻线、中心刻线;

(4)模具整体满足常温气密要求。

(5)该模具尺寸为5 m×2 m,为保证模具精度稳定性,通用平台使用前按要求使用3个等高块三点支撑,并复测平面度≤0.1 mm;

(6)曲面组件制真空袋压紧在通用平台上,使用过程中保持抽真空状态,要求真空度≤-0.095 MPa。

3.2 蜂窝夹层结构装配

为减少胶接装配过程中保证产品型面精度,减少胶液用量,工艺方法首先胶接装配蜂窝夹层结构背架,在模具型面上铺与碳纤维网格面板同等厚度的F4布代替碳纤维网格面板,蜂窝芯子和上下蒙皮之间采用刷胶的工艺方法,抽真空固化,蜂窝夹层背架呈X状。对蜂窝夹层结构进行型面精度的测量。蜂窝夹层结构放置在模具上3 d以上,释放胶接应力,如图4所示。

图4 蜂窝夹层背架示意图Fig.4 Honeycomb sandwich back frame

3.3 网格面板与蜂窝夹层结构装配

为保证天线反射板型面精度,网格面板与模具型面贴合至关重要。在胶接装配过程中,在模具型面涂刷1层J-133/丙酮(1∶1)的胶液,然后将面板通真空袋压定型在模具型面上,抽真空进行预定型,保证网格面板与模具贴合。脱模后整体放在模具上3~5 d,使型面稳定。

3.4 金属埋件的定位和装配

根据设计要求,反射板中设计了两种结构的接口金属埋件,8种结构的孔位埋件,分布在蜂窝夹层结构背架中,其接口尺寸精度和孔位精度要求较高,为防止预埋件在装配中发生位移,以及蜂窝夹层背架中的预埋件引起面板挤压变形,影响尺寸稳定性,本工艺方法采用埋件后埋的定位方式,用工装定位块和螺钉、销钉定位来保证精度。

3.5 型面精度测量

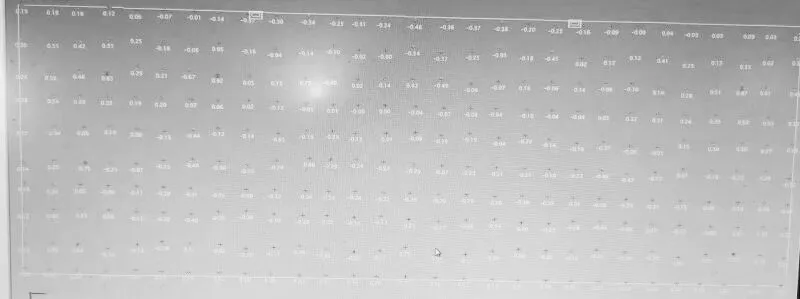

如图5所示,将天线反射板在特制模具上吊挂测量,进一步释放重力对型面精度的影响,经过拟合得到型面精度RMS值为0.24,网格面板和蜂窝夹层结构背架无脱粘和鼓包。

图5 天线反射板型面精度测量值Fig.5 Surface precision measurement of antenna reflector

4 结语

本文对网状天线反射板进行结构上的优化,设计了一种大尺寸碳纤维网格天线反射板,实现了航天器产品质量轻、型面精度高,通过对工艺方法的优化,采用常温胶接固化成型,保证型面精度,采用后埋的定位装配方式,保证反射板的孔位精度,满足设计要求,数值如下:

(1)碳纤维网格天线反射板尺寸4 897 mm×1 672.3 mm;

(2)重量10.4 kg,降低了25.7%;

(3)该碳纤维网格天线反射板型面精度为0.24。