轮盘质量不平衡及位置变化振动特性实验研究

2022-06-06许相坤潘宏刚高文杰

许相坤,盛 伟,潘宏刚,高文杰

(1.沈阳工程学院a.能源与动力学院;b.发展规划处,辽宁 沈阳 110136;2.国家能源集团科学技术研究院有限公司沈阳分公司,辽宁 沈阳 110101)

由于制造汽轮机转子的材质的不均匀性,在装配过程中存在的公差,以及在长期使用过程中发生的结垢现象,使转子的质量不平衡。质量不平衡使汽轮机转子转动时所产生的离心力成为作用在转子上强迫转子振动的周期性激振力。当转速达到临界转速时,激振力频率接近转子的固有频率,转子的振幅和挠度达到最大值,汽轮机机组会发生剧烈振动,发生共振现象。此外,汽轮机转子的质量不平衡会使转子的临界转速和振幅等参数发生改变,当机组在启动和停机的过程中越过临界转速时,会造成机组内部动静之间的碰摩、汽封油封机构的损坏、轴承损伤、转子弯曲等安全隐患,严重时会造成停机事故,直接影响到火电厂的安全性和经济性。因此,本文基于WS-ZHT3 多功能转子实验台,建立质量不平衡和轮盘位置变化转子模型,研究轮盘不平衡质量大小和轴向位置变化对汽轮机转子临界转速的影响规律。

1 实验装置介绍

实验装置如图1所示。

图1 WS-ZHT3多功能转子实验台

实验台硬件设备包括实验台基座、主轴、传感器支架、支撑轴承、联轴器、油壶和电机。转子台基座上有两排螺纹孔,每两个孔的轴向间距为20 mm,用来固定支撑轴承、传感器支架和电机。主轴的材质为45 钢,长为450 mm,直径为10 mm,左端进入轴承的长度为15 mm,右端轴承宽度同样为15 mm,两轴承之间的间距为400 mm,剩余20 mm用挠性联轴器与电机相连。两轴承上端分别安装油壶,对高速旋转的转子起到润滑作用,减轻转子与轴承之间的碰摩。

实验装置控制系统包括计算机、转速调节仪、振动数据分析仪、电涡流位移传感器和转速传感器。在实验装置轴向不同位置安装5 个电涡流传感器,用来测量转子振幅。传感器探头端面与转轴之间的安装间隙为1 mm~1.5 mm,第4 通道的电涡流传感器水平安装,其余通道的电涡流传感器垂直安装。在联轴器附近安装转速传感器,通过转速调节仪来控制转子的转速。当转子旋转时,电涡流位移传感器和转速传感器会把信号传递给振动分析仪和计算机,进而呈现出振动图像和数据。

实验之前,将质量为1 320 g,厚度为40 mm,直径为78 mm 的轮盘安装在转轴上,用直尺和游标卡尺校准轮盘的轴向位置,如图2 所示。轮盘上有16个螺纹孔,任选1个螺纹孔安装不平衡配重质量块,模拟汽轮机轮盘质量不平衡的情况。

图2 轮盘

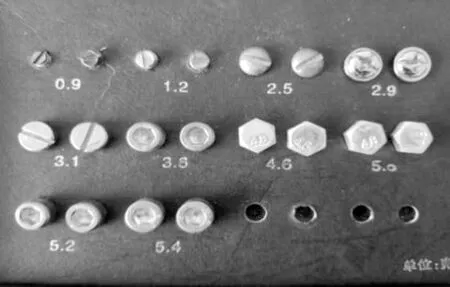

1套配重质量块有10种不同的质量,每种质量有2个,如图3所示。

图3 配重质量块

2 实验过程与数据

2.1 波德图的测量

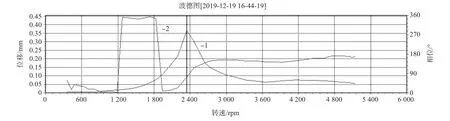

实验台采用第2 通道测振幅,采用第8 通道测转速。通过调节转速调节仪,使转子转速达到400 rpm 左右。当计算机软件显示出稳定的转速方波曲线和位移正弦曲线时,开始测量波德图,继续调节转速调节仪,使转子转速匀速上升。当转子转速快达到临界转速时,振动较剧烈,噪声较大,加快调节转速的速度,在短时间内越过临界转速。观察图像,当振幅曲线出现峰值,降低调节转速的速度,并按下转速调节仪暂停按钮,停止实验。在计算机软件上点击停止示波,拷贝波德图,如图4所示。

图4 轮盘在转轴中点位置、无配置质量状态下的波德图

波德图的横坐标为转子的转速信号,曲线1 和曲线2 的纵坐标分别为位移(振幅)和相位。位移曲线随转速的增加达到峰值后逐渐减小,且相位曲线在振幅峰值前后有接近的相位突变,说明转子在振幅峰值对应的转速下发生了共振,所以振幅峰值对应的转速为临界转速。由图4 可知,转子的临界转速为2 340 rpm,最大位移为0.364 mm,临界转速前后的相位差为167°。

2.2 实验方案及数据

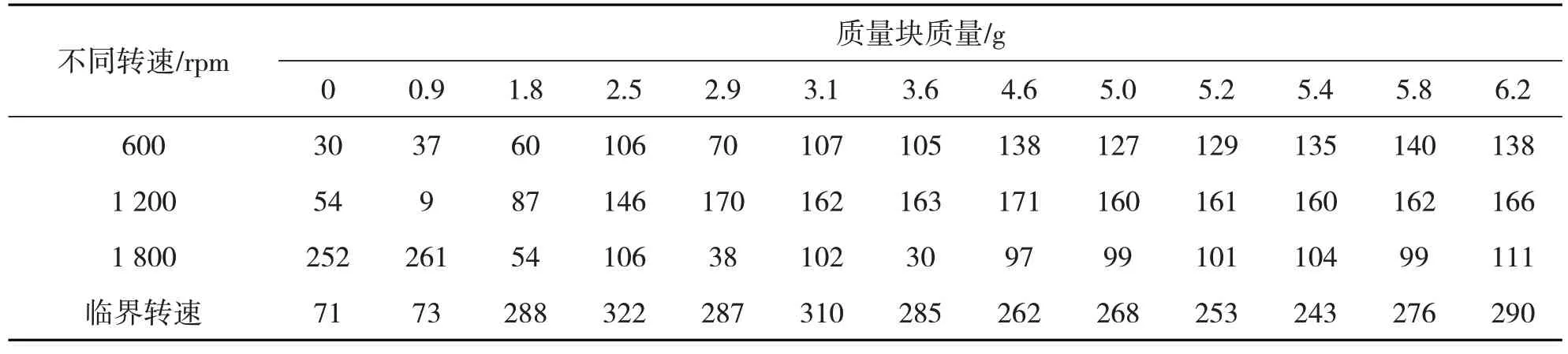

实验中选取13 种不同质量的配重质量块,质量分别为0 g(无配重质量)、0.9 g、1.8 g(2个0.9g)、2.5 g、2.9 g、3.1 g、3.6 g、4.6 g、5.0 g、5.2 g、5.4 g、5.8 g、6.2 g(2 个3.1g)。通过改变轮盘不平衡质量大小和偏置量做了4 组实验,结果如表1、表2 和表3所示。

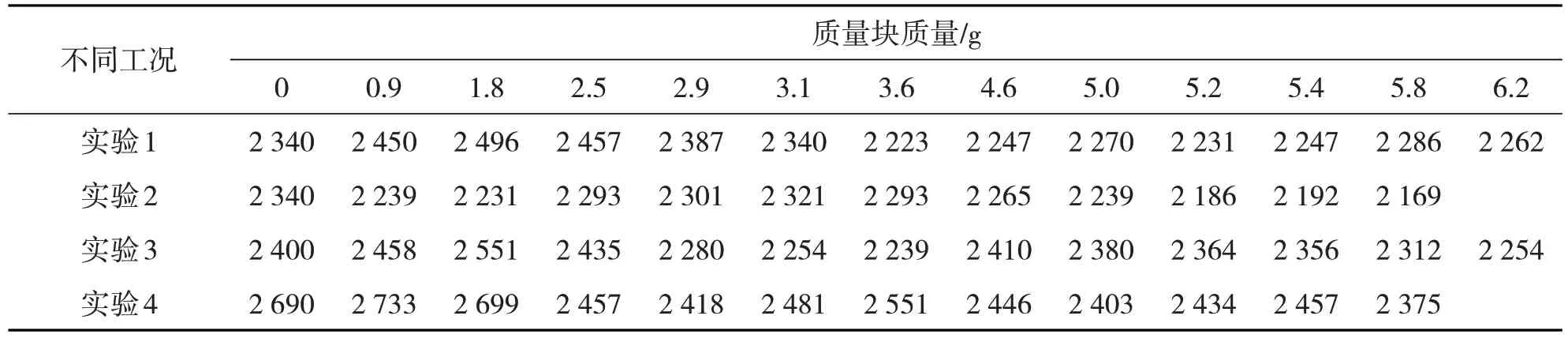

表1 4组实验测量转子临界转速数据统计 rpm

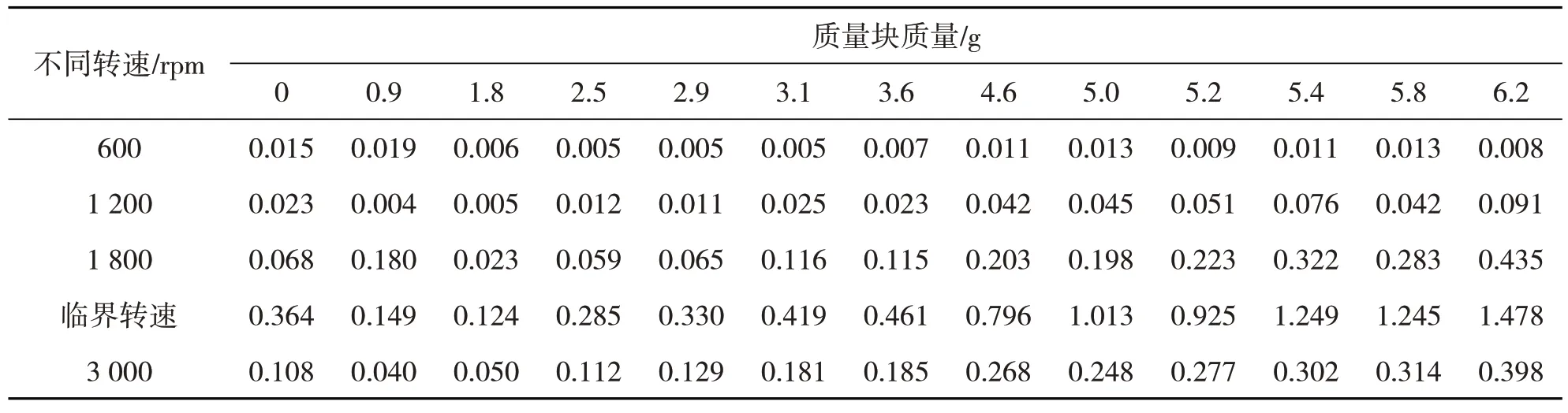

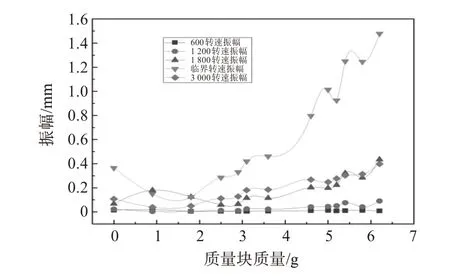

表2 各转速下转子的振幅数据统计 mm

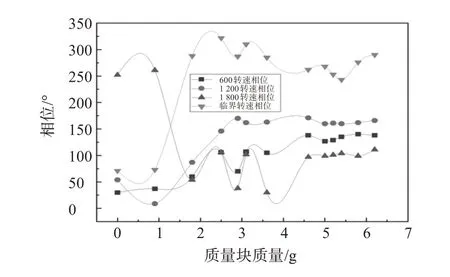

表3 测量各转速下转子相位数据统计 °

实验1:将轮盘轴向形心移动至转轴中点(距左端轴承200 mm),用直尺和游标卡尺校准。在轮盘上任意选取1个螺纹孔,分别安装13种不同质量的配重质量块。用波德图法分别测量13 种状态下的临界转速,并测量13 种状态下各转速对应的振幅和相位,临界转速随质量块的增加而改变。

实验2:在实验1 中选取的螺纹孔的径向对称孔上安装13 种不同质量的配重质量块,分别用波德图法测量13种不同状态下的临界转速,对实验1所测数据加以验证。

实验3:将轮盘从转轴中点位置向左移动50 mm,在实验1选取的螺纹孔上分别安装13种不同质量的配重质量块,分别用波德图法测出13 种状态下的临界转速。

实验4:将轮盘从转轴中点位置向左移动100 mm,在实验1 选取的螺纹孔上分别安装13 种不同质量的配重质量块,分别用波德图法测出13种状态下的临界转速。

3 实验结果分析

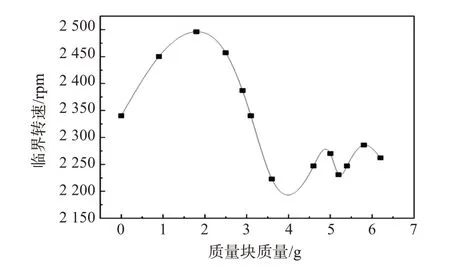

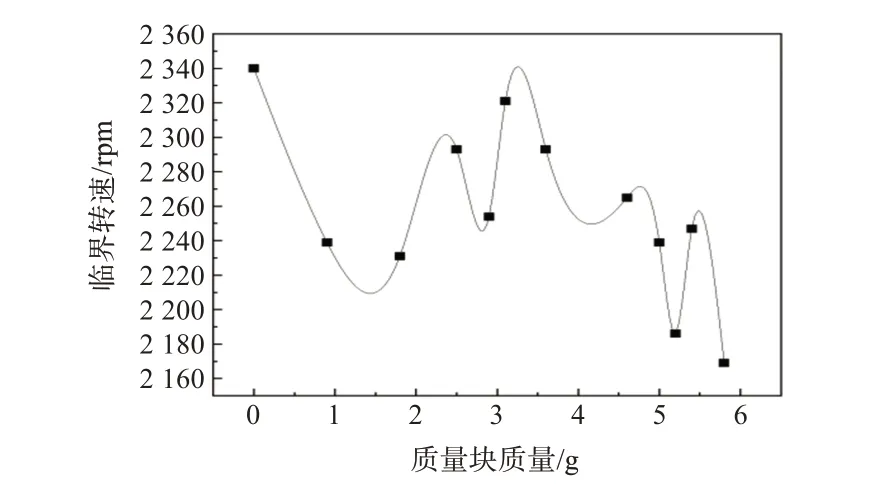

绘制出样条曲线对以上实验数据进行分析,如图5、图6 和图7 所示。在实验1 中,轮盘在转轴中点位置不安装配重质量块的情况下,通过波德图测得临界转速为2 340 rpm,振幅为0.364 mm。随着不平衡质量的增加,临界转速有所增加,振幅有所减小。当不平衡质量为1.8g 时,噪声较小,临界转速增大至本组实验的最高值2 496 rpm,临界转速下对应的振幅减小至本组实验的最小值0.124 mm。不平衡质量超过1.8g 后,临界转速迅速减小,噪声越来越大,当质量块的质量为3.6g 时,临界转速下降至本组实验的最低值2 223 rpm。在不平衡质量为3.6 g~6.2g 时,临界转速分别有两次上升和下降的趋势。不平衡质量增大到6.2g 时,转子振动异常剧烈,此不平衡质量为本组实验转子所能承受偏心程度的最大极限。

图5 转轴中点位置临界转速

图6 轮盘在转轴中点位置各转速下振幅

图7 转轴中点位置不同转速相位

在实验2 中,在轮盘上选取实验1 所选螺纹孔的径向对称位置,重复质量不平衡实验,临界转速样条曲线如图8所示。

图8 转轴中点位置轮盘对称孔临界转速

当不平衡质量为0.9g 和1.8g 时,临界转速都比无质量块的状态小,临界转速呈下降趋势,且图像中的波动比图5提前。此外,不平衡质量为6.2 g时,波德图的位移曲线呈发散状态,转子不能承受此偏心程度。所以,不平衡质量为5.8g 是本组实验转子所能承受偏心程度的极限。

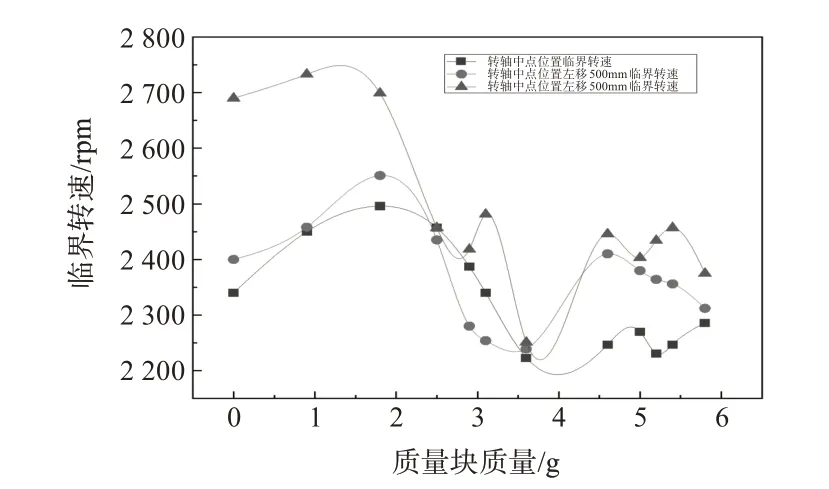

在实验3和实验4中,轮盘分别向左移动50 mm和100 mm,重复不平衡质量实验。实验1、实验3和实验4的临界转速曲线如图9所示。

图9 轮盘轴向位置变化临界转速

当不平衡配重质量小于2.5 g时,实验1、实验3和实验4 所测临界转速依次增大。实验3 与实验1相比,随着不平衡质量的增加,过临界转速最大点后,实验3 的临界转速下降趋势明显加快,在不平衡质量为2.5 g~3.5 g范围内,实验3的临界转速低于实验1的临界转速。当不平衡质量为1.8 g时,实验1和实验3对应的临界转速为最大值。但在实验3 中,配重质量受到较大离心力的影响,配重质量为1.8g 所对应的临界转速不再是最大值。在实验4 中,当不平衡质量增加到6.2g 时,配重质量受较大离心力的影响,波德图振幅曲线呈发散状态,无法测量临界转速,所以不平衡质量为5.8g 是本组实验转子所能承受偏心程度的极限。

4 结论

通过改变轮盘不平衡配重质量的大小与轴向位置,用波德图法测量临界转速、振幅和相位,所得结论如下:

1)在轮盘质心偏移的相反方向安装不平衡配重质量时,随不平衡质量的增大,临界转速先增大后减小;

2)在轮盘质心偏移的相同方向安装不平衡配重质量时,随不平衡质量增大,临界转速一直减小;

3)轮盘偏离转轴中心位置越远,临界转速受不平衡配重质量的影响越大。