基于微波传感器的微流控设计方案改进研究*

2022-06-06陈玉婷梁峻阁吴佳糠顾晓峰

陈玉婷,梁峻阁,吴佳糠,王 晓,顾晓峰

(江南大学物联网技术应用教育部工程研究中心,江苏 无锡 214122)

微流控系统具有生物相容性好、污染少、检测试剂消耗少等优点,在生物、化学、环境和工业应用等方面得到了广泛的关注[1-4]。 基于微流控的微波检测技术作为一种新兴的溶液类检测方案,在微型化、非接触、可重复使用和降低样品使用量等方面体现了显著优势[5-8]。

微波传感器被广泛设计并应用于乙醇浓度检测领域,大量研究团队提出结合微流控和微波检测的优势实现高精度乙醇溶液信息检测[9-11]。 一种负载互补开口谐振环(Complementary Split Ring Resonators,CSRR)的贴片天线结构集成聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)微流控通道用于检测不同浓度的乙醇溶液[12]。 基于开口谐振环(Split Ring Resonators,SRR)的完全集成的PDMS 微流体传感器[13]被用来确定乙醇水溶液样品的复介电常数。 由双分裂环谐振器( Double Split Ring Resonators,DSRRs)组成的阵列传感器结合微流控实现了对乙醇水溶液样品复介电常数的检测[14]。

微流控通道设计对传感器的灵敏度有着重要影响,并决定了样本耗液量。 在CSRR 中采用弯曲微流控通道[15],能实现高灵敏度溶液浓度检测。 人工等离子体表面激元结构微波生物传感器[16],实现了对葡萄糖溶液的检测。 在SRR 分裂区域放置长方形微流控通道[17]可提升乙醇浓度检测的灵敏度。上述文献更多关注从微波传感器结构设计层面改善检测特性,但很少考虑微流控通道对检测性能的影响。 通过调整微流控通道的宽度和高度可提升传感器的灵敏度[18],但微流控通道路径设计对灵敏度的影响仍需进一步研究。 鉴于此,本文提出一种耦合CSRR 结构的微波传感器,探究CSRR 边界微通道、金属间隙微通道、金属区域微通道以及蛇形线微通道对微波传感器检测乙醇溶液浓度灵敏度的影响。

本文提出的改进型CSRR 微波微流控传感器结构能够实现对微量溶液浓度的非接触式检测。 文章第2 部分主要讨论了微波传感器和微流控通道的设计与优化。 第3 部分主要讲述了微波传感器以及PDMS 微流控通道的加工以及本实验所用实验平台的搭建。 在文章第4 部分,使用CSRR 边界微通道、金属间隙微通道、金属区域微通道以及蛇形线微通道结合微波传感区域对0~80%范围的乙醇溶液进行测量,并基于频率、回波损耗、幅值以及相位对乙醇浓度进行表征并讨论检测机理。

1 微波微流控传感器的设计

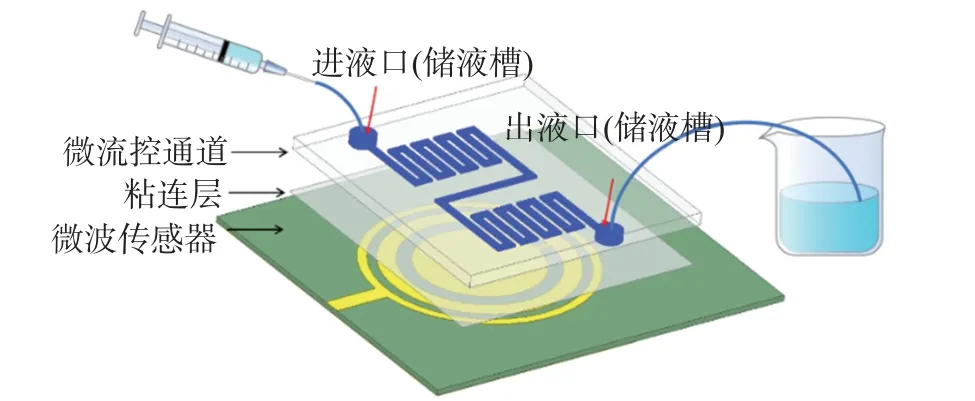

本文提出的微流控微波传感器如图1 所示,由微波传感器、粘连层和微流控通道共三层组成,其中底层的微波传感器作为检测电极,顶层是由PDMS制作而成的微流控通道,PDMS 厚度为2.2 mm,微流控通道深35 μm,粘连层选用聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate,PET)作为中间层连接微流控通道和微波传感器,其厚度为48 μm。 使用注射器将乙醇溶液通过毛细管注入微流控通道中,由于不同浓度的乙醇溶液介电特性不同,乙醇溶液与微波传感器产生的电磁场相互作用使得谐振特性发生变化,进而用于表征乙醇溶液浓度。

图1 负载CSRR 的三层微波微流控传感器示意图

1.1 微波CSRR 谐振传感单元设计

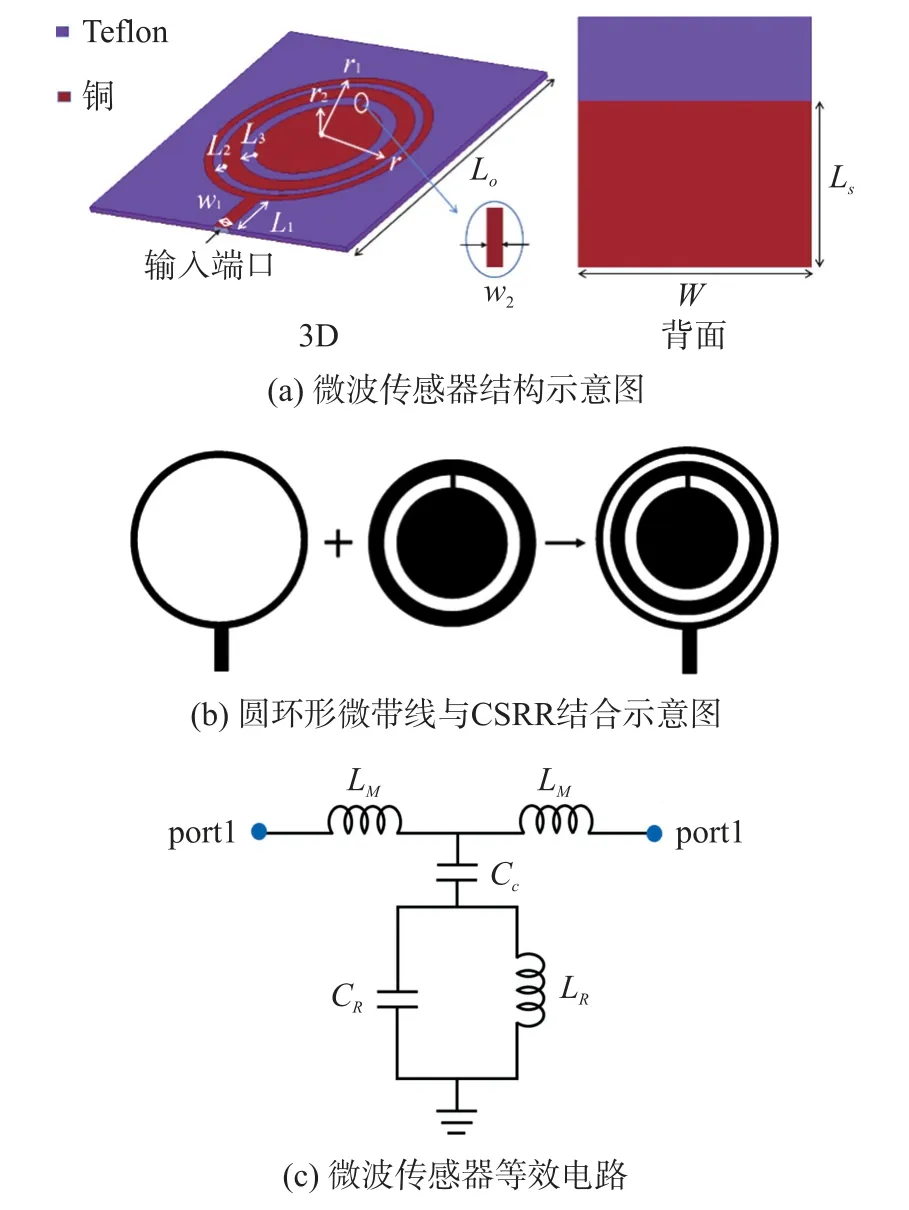

本文使用有限元高频结构仿真软件进行设计仿真。 如图2(a)所示,底层的微波传感器可分为图案化金属层、衬底层和部分地结构。 圆环形微带线与CSRR 组合得到图案化的铜金属层(图2(b)),厚度为0.034 mm。 50 Ω 的SMA(Sub Miniature version A)与1.4 mm 宽(w1)的微带线支节相连实现单端口馈电。 衬底材料选用Teflon 基板,厚度为0.44 mm,介电常数值为2.54,损耗角正切为0.002。 部分地结构抑制来自常规地平面边缘的面波绕射,减少了微波传感器背部的反射,如图3(b)所示,当LS=17.3 mm时阻抗匹配最好。 图2(c)展示了该结构的等效电路模型,谐振频率可表示为

图2 微波传感器设计及等效电路图

式中:CC为微带线与CSRR 之间的耦合电容,CR和LR分别为CSRR 的有效电容和电感,LM为微带线的等效电感。

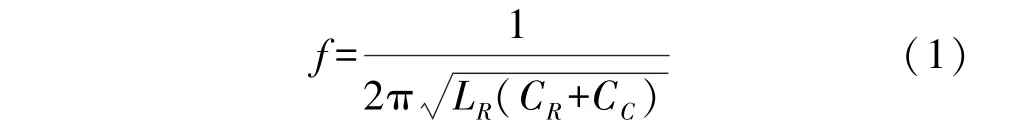

为优化器件结构设计,选取微波传感器的特征尺寸r、Ls和w2进行仿真分析。 如图3(a)所示,随着r的增大,耦合电容极板距离减小,由式(1)可知电容CC增大,导致谐振频率向低频移动。 延长接地板的长度Ls,如图3(b)所示,微波传感器的磁通量减小,即式(1)中有效电感LR减小,从而谐振频率向高频移动。w2的增加使得有效电容CR减小,进而增大了微波传感器的谐振频率(图3(c))。 通过调节微波传感器的特征尺寸r、Ls和w2可改善该微波传感器的阻抗匹配,得到较高的回波损耗幅值。优化后的微波传感器的具体物理尺寸如表1 所示。

图3 微波传感器的特征尺寸分析

表1 微波传感器参数

1.2 PDMS 微流控通道设计

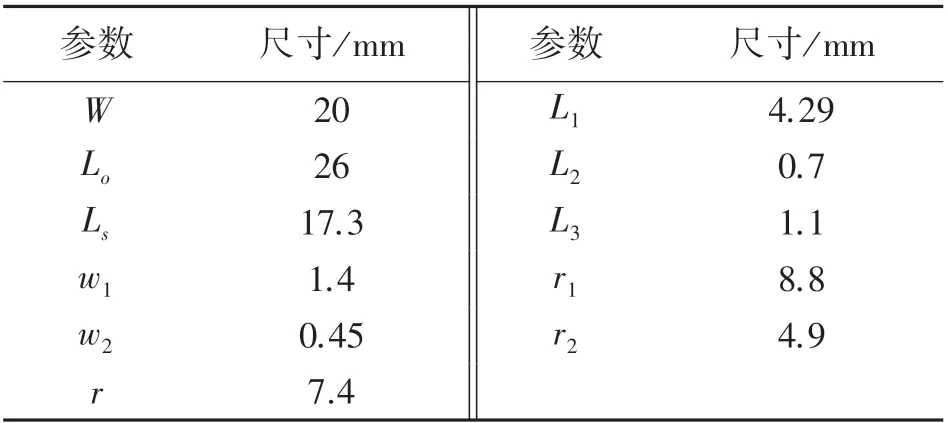

为了提高微波传感器的灵敏度,设计时应将微流控通道精确定位在微波检测单元的敏感区域,使注入通道的液体与电磁信号充分相互作用。 对微波传感器进行电场及磁场仿真,如图4 所示,电场主要集中在CSRR 金属外圈上,磁场强度主要分布在CSRR 的中心。

图4 微波传感器空间电场强度和磁场强度示意图

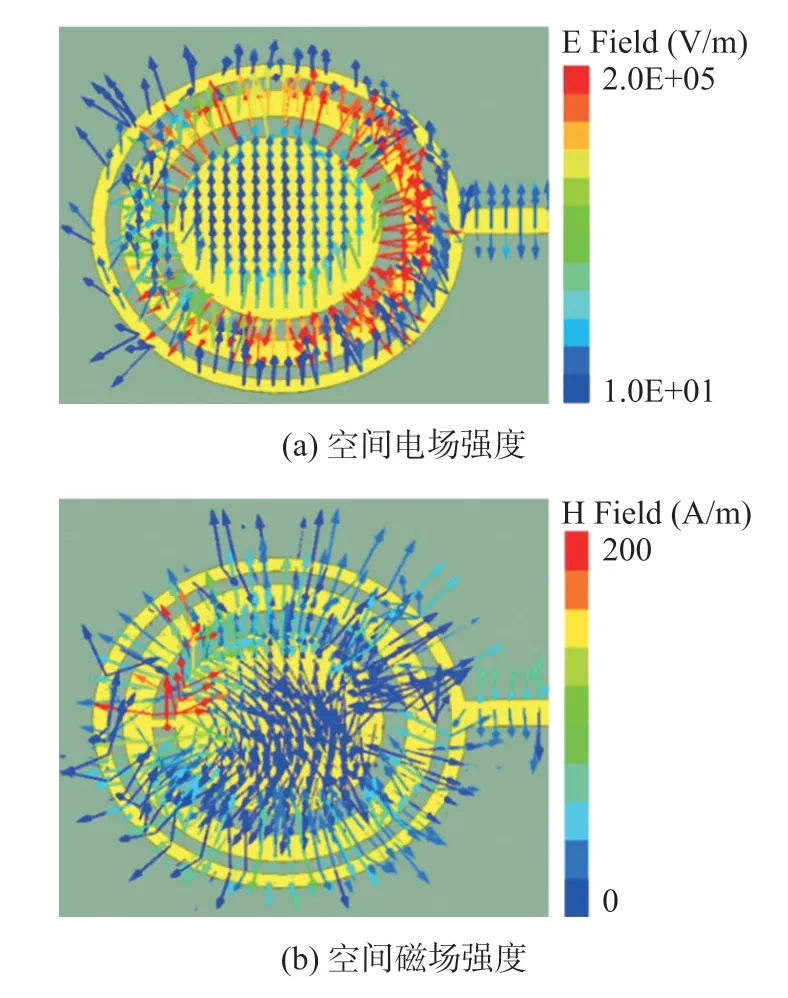

为了探究微流控通道的形状对微波传感器检测灵敏度的影响,本文设计了CSRR 边界、金属间隙、金属区域和蛇形线等四种不同的微流控通道,如图5所示。 微流控通道的宽度和高度将会对微波传感器的性能产生一定的影响,由于制造工艺的限制,通道高度确定为35 μm,为了配合器件尺寸实现对比实验,将微流控通道的最小宽度确定为0.5 mm。微流控结构中储液槽的直径均为2 mm,与储液槽相连的长方形微流控通道宽度均为0.5 mm。 在微流控两个储液槽处打孔,放入毛细管,作为进液管和出液管,使用注射器注入待测液体。 储液槽能够存储一些液体,以便为液体进出提供缓冲地带。

①CSRR 边界微通道:如图5(a)所示,圆环形通道覆盖了CSRR 结构中的金属与金属间隙边界,内外圆环形通道宽均为0.5 mm,参考图4 的电磁场分布可知,这一设计目的是规划微流控通道,进而分析谐振电极金属与基板交界处的电磁效应对器件灵敏度的影响。

②金属间隙微通道:如图5(b)所示,将圆环形微流控通道设置在金属间隙区域,其中外部圆环形沟道宽度为0.5 mm,内部圆环形通道宽度为0.8 mm。 这一设计目的是使微流控通道覆盖耦合区域以分析传感性能。

③金属区域微通道:由图4(a)可知,电场强度主要集中在CSRR 金属图案上,其中外圈环形以及内部圆形区域的外圈电场强度最高。 将通道覆盖在CSRR 金属图案电场强度集中的区域,如图5(c)所示,其中内外圆环形沟道的宽度均为0.8 mm,目的是验证是否电场强度高的地方更适合作为传感区域。

④蛇形线微通道:设置横跨CSRR 结构的蛇形线微流控通道以分析电场与磁场共同作用下的检测性能,考虑到CSRR 结构的对称性,蛇形线微通道也设计为对称结构,如图5(d)所示,其中沟道的宽以及比较集中的弯曲通道的间隙均为0.5 mm。

图5 微流控通道四种设计

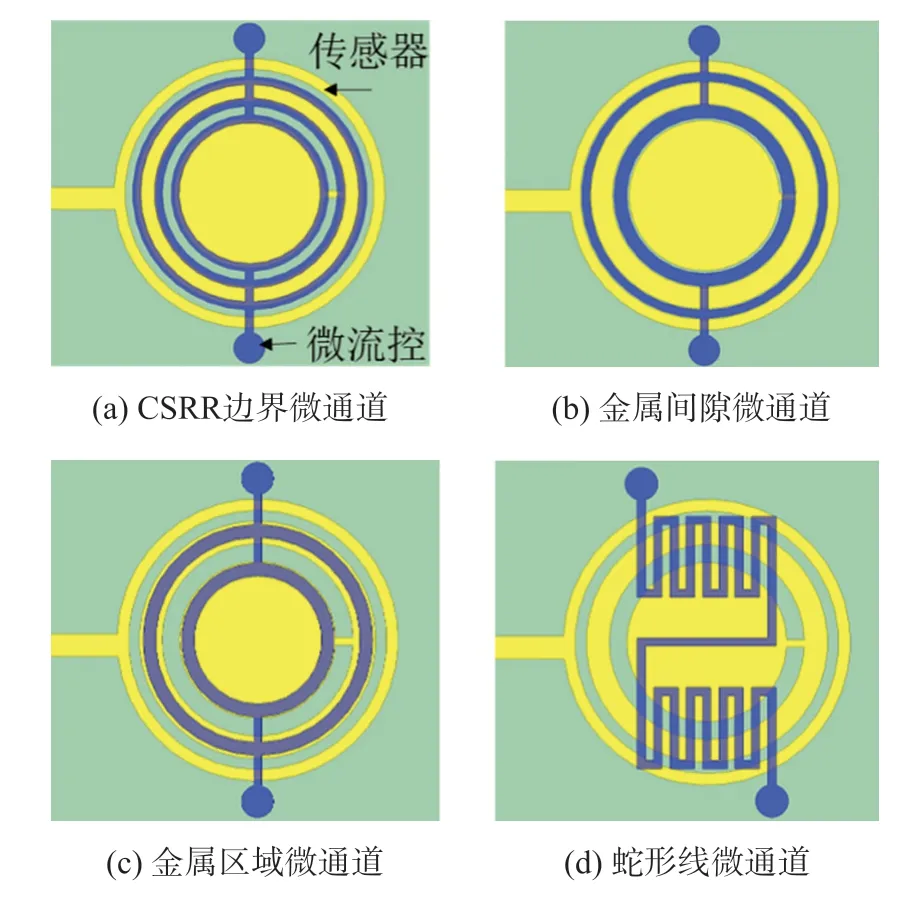

在有限元高频结构仿真软件中对提出的四种微流控通道进行平面电场仿真,通道内的液体为水(介电常数为81)。 如图6 所示,蛇形线微通道的电场强度最高可达到5 000 V/m,CSRR 边界微通道的电场强度次之,约为4 000 V/m,金属间隙微通道和金属区域微通道的电场强度较为稀疏。

图6 四种微流控通道中加入水后电场强度分布

2 微波微流控传感器测试平台的搭建

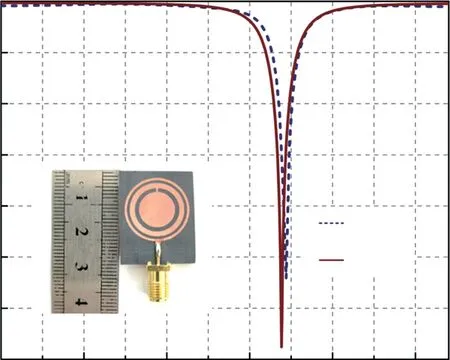

利用湿法刻蚀技术制备微波传感器,器件尺寸为26 mm×20 mm。 用倒模的方法制作微流控通道,PDMS 的宽度与器件宽度一致,由于需要预留SMA接口位置,PDMS 的长度与器件相比略小。 上层微流控通道与底层传感器电极进行键合时,只需将两者顶部对准即可。 采用矢量网络分析仪进行测试,图7 是微波传感器仿真与测量结果的对比图,测量和模拟之间的偏差,如回波损耗和谐振频率,是由衬底介质损耗和金属损耗[19]以及工艺等带来的常规器件公差。

图7 微波传感器仿真与测试曲线对比图

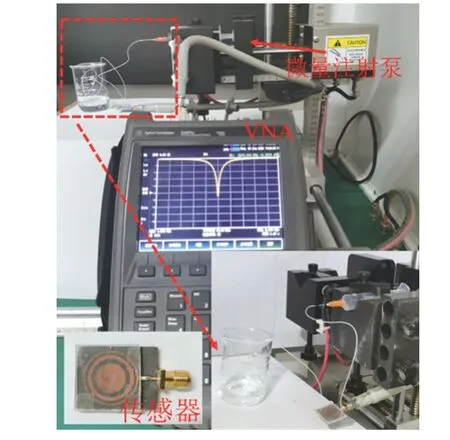

微流控微波传感器的测试平台如图8 所示,由矢量网络分析仪(Vector Network Analyzer,VNA,N9923A,Agilent),微量注射泵(ET-2535H,北京永康乐业)等组成,以0.005 mL/min 的固定速度推注射器使乙醇溶液缓慢通过进液管导入微流控通道。当微流控通道充满乙醇溶液后,停止注射泵工作,允许多余溶液从出液管溢出。 导入的乙醇溶液使得微流控通道的复介电特性发生变化,进而表现为散射参数S的变化。 此外,为了降低测量误差,在每次测量前使用去离子水对微流控通道进行冲洗,并通入空气干燥。

图8 微波微流控传感器测量平台

3 微波微流控传感器的测量结果

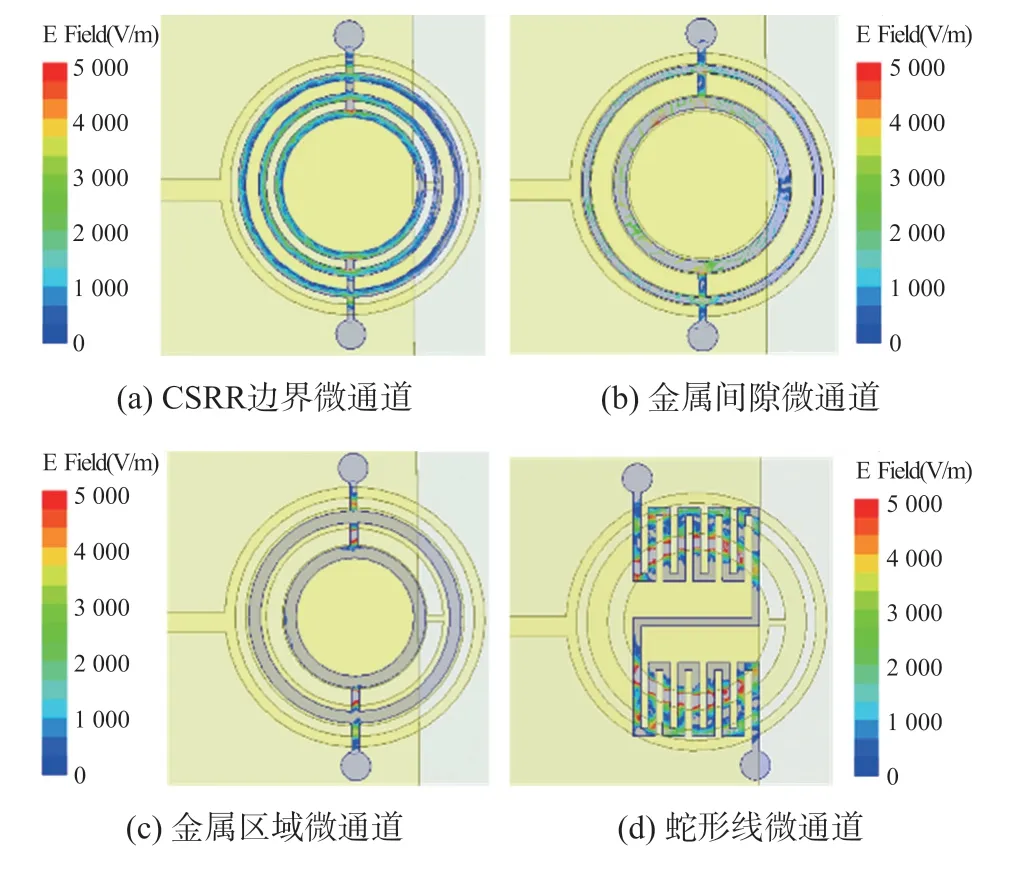

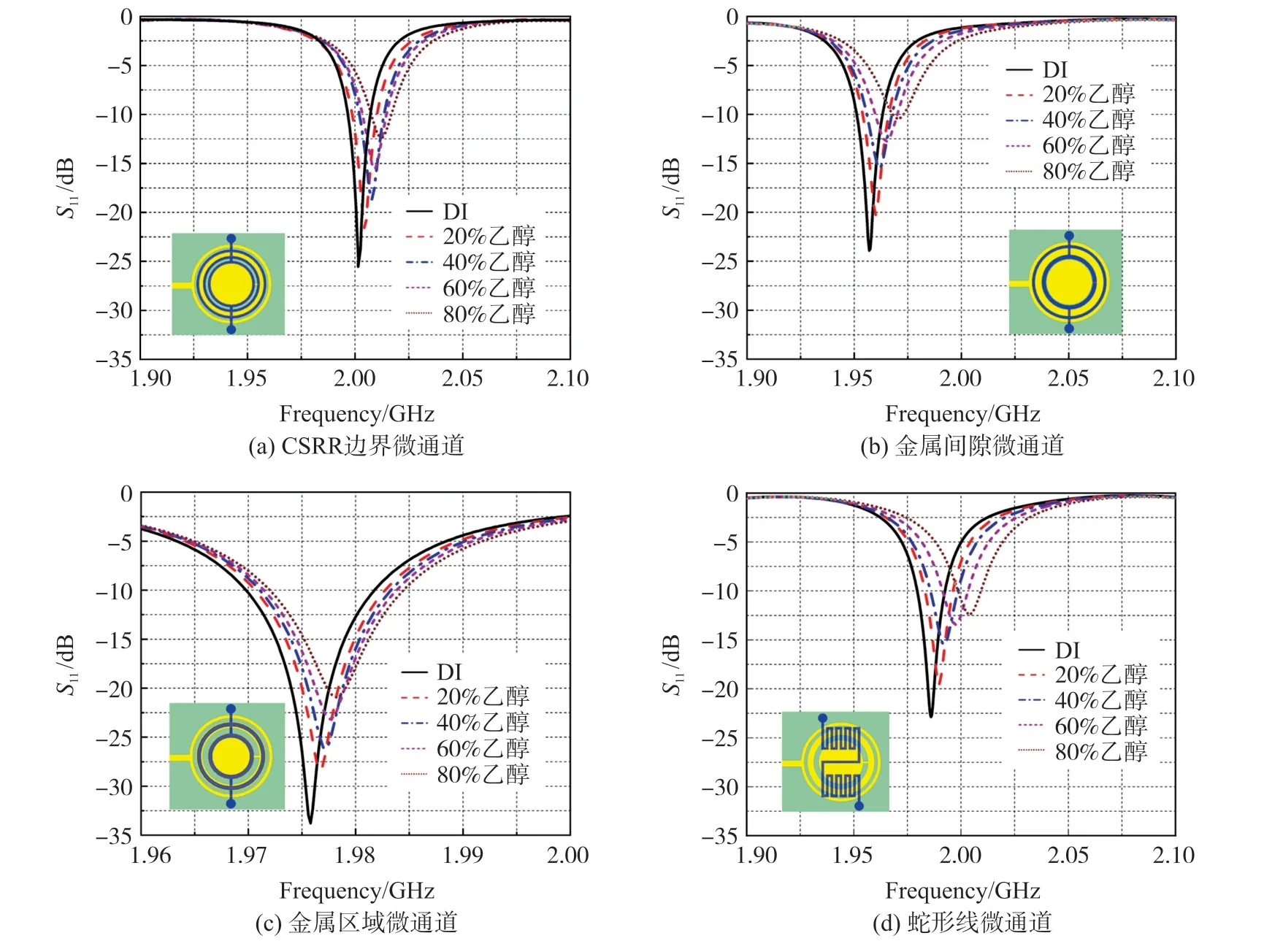

配置不同浓度的乙醇溶液,梯度设为20%,得到0、20%、40%、60%和80%五种样品。 将不同微流控通道分别放置于微波检测单元上,在保证微流控通道高度(35 μm)与通道内容纳溶液体积(2 μL)一定的前提下,测量不同浓度乙醇溶液的回波损耗S11(图9),当引入样品时,电磁边界条件改变,因此谐振频率和回波损耗幅值会发生变化。 随着乙醇体积分数(Alcohol By Volume,ABV)的增加,乙醇溶液的相对介电常数下降,导致谐振频率增加,同时溶液极化程度减小,介电损耗增加,回波损耗的幅值减小。

图9 四种微流控通道对应的测量数据

其检测灵敏度S可表示为

式中:Δτ表示频率f、回波损耗S11幅值以及相位的变化量,ΔABV 代表乙醇体积分数的变化量。 当用频率表示灵敏度时,式(2)代表每百分之一乙醇体积分数引起的谐振频率的偏移;当用回波损耗幅值表示灵敏度时,式(2)代表每百分之一乙醇体积分数引起的回波损耗幅值的改变;当用相位表示灵敏度时,式(2)代表每百分之一乙醇体积分数引起的相位的改变。

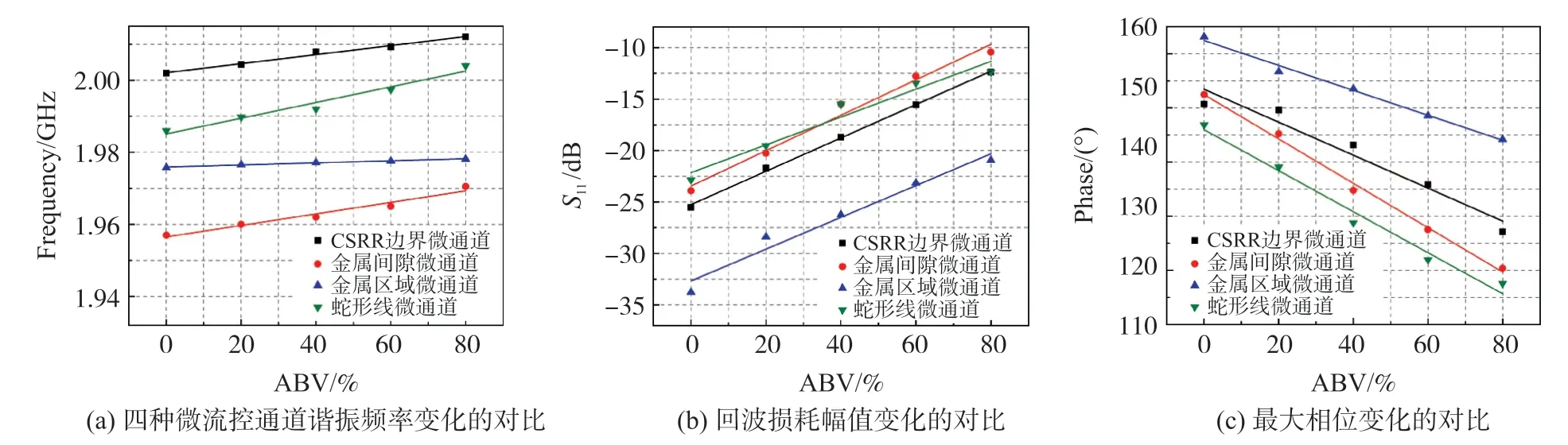

3.1 频移分析

基于四种微流控通道,测试不同浓度乙醇溶液的谐振频率,在电场作用下,乙醇水溶液中的分子发生极化,偶极矩增加,介电常数增加,等效电容增大,导致谐振模向低频移动。 使用谐振频率进行检测时,乙醇浓度越高,介电常数相对越小,谐振模会随乙醇溶液浓度的增加向高频移动。 如图10(a)所示,点代表原始数据,对数据进行线性拟合,如图中的线段所示,R2的值均大于0.964,表明四种设计的谐振频率均随乙醇溶液浓度呈线性变化。 当乙醇浓度从0 增加到80%,加载CSRR 边界微通道、金属间隙微通道、金属区域微通道以及蛇形线微通道的微波传感器的频移响应分别为10.1 MHz、16.5 MHz、2.4 MHz 和18 MHz,由式(2)计算得到其相应的基于频移的灵敏度S分别为 0. 126 MHz/%、0.206 MHz/%、0.03 MHz/%、0.225 MHz/%。 基于蛇形线微通道的微波传感器表现出最高的检测灵敏度,这归因于通入液体后蛇形线微通道区域聚集了较高的电场强度(图6(d))。 CSRR 边界微通道聚集电场的能力较蛇形线微通道弱一些,检测灵敏度低于蛇形线微通道。 微流控通道聚集电场能力越强,单位乙醇溶液浓度引起的频移越大。 金属间隙作为传感区域尽管束缚电场的能力不强,但依然表现出了较高的检测灵敏度。

3.2 回波损耗幅值分析

针对不同微流控通道,对比不同乙醇溶液浓度的回波损耗的幅值,如图10(b)所示,点代表原始数据,对数据进行线性拟合,如图中的线段所示,R2的值均大于0.954,表明回波损耗幅值随乙醇溶液浓度呈线性变化。 回波损耗的变化是由溶液内部产生的电导损耗决定的,在电场作用下,乙醇溶液的浓度越高,损耗的电能越多,即加剧了微波谐振器的损耗,导致回波损耗幅值的减小。 随着乙醇浓度的提高,回波损耗的幅值分别变化了13.14 dB、13.46 dB、12.84 dB 和10.84 dB,其相应的灵敏度S分别为0.164 dB/%、0.168 dB/%、0.161 dB/%、0.136 dB/%。基于加载CSRR 边界微通道、金属间隙微通道和金属区域微通道的微波传感器,其检测灵敏度差异较小,加载蛇形线微通道的检测灵敏度略低于其他三种微通道,表明微通道结构对基于回波损耗幅值的影响较小。

图10 数据对比

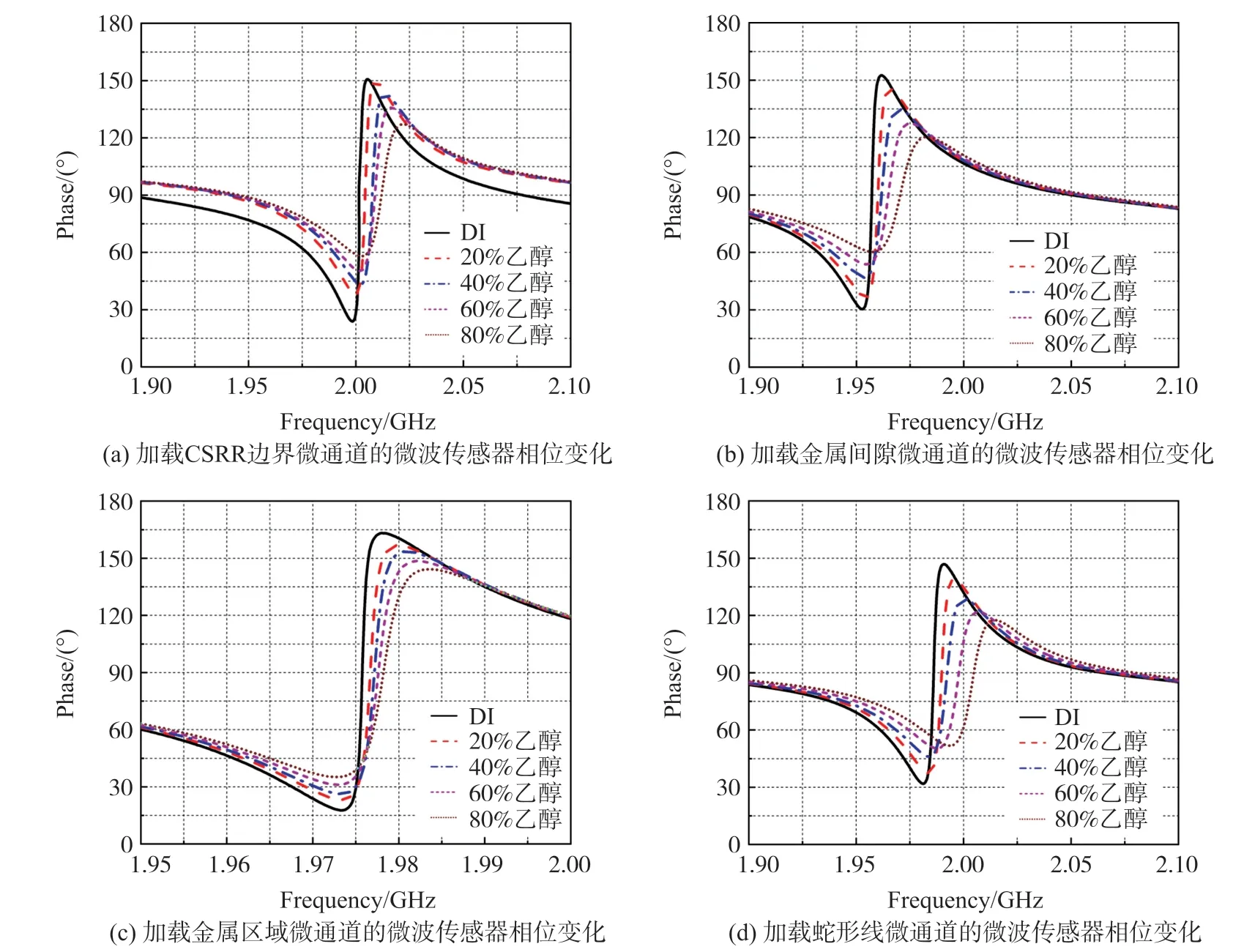

3.3 相位分析

如图11 所示,相位随乙醇浓度改变发生偏移,提取最大相位,并对其进行线性拟合。 如图11(c)所示,拟合后R2均大于0.94,表明相位随乙醇溶液浓度的变化呈线性关系。 乙醇浓度从0 增加到80%,最大相位分别变化了23.57 °、32.13 °、18.95 °以及29.33 °, 相位灵敏度S分别为0.295 °/%、0.402 °/%、0.237 °/%、0.367 °/%。 四种情况下,最大相位均发生了明显改变,其中金属间隙微通道的最大相位变化最大,其次是蛇形线微通道。

图11 相位随乙醇浓度的变化

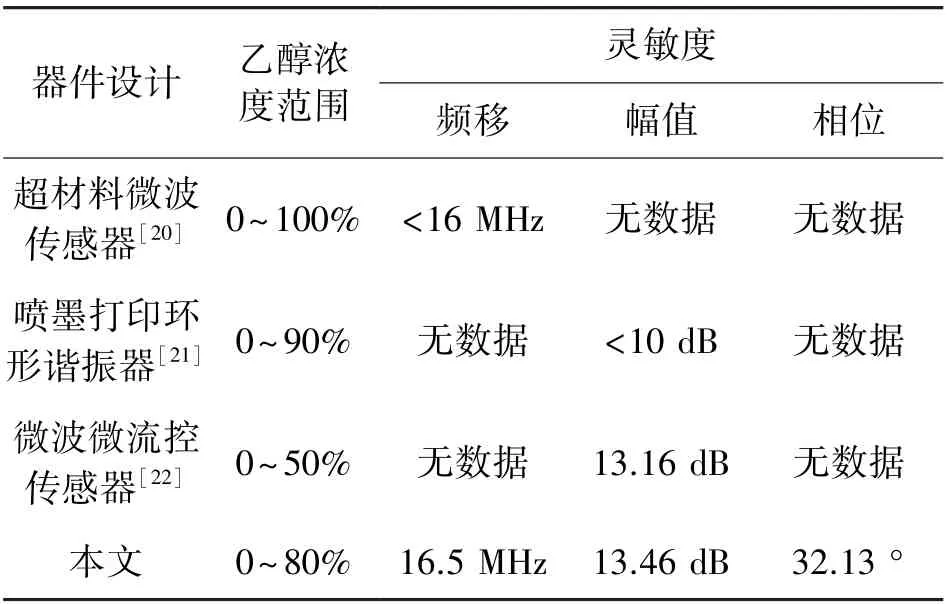

表2 与其他乙醇传感器相比较

4 总结

本文提出一种结合CSRR 和圆环形微带线结构的微波谐振器,利用微流控技术实现了对0~80%范围的乙醇溶液的非接触检测。 总的来说,当使用频移来表征传感器的灵敏度时,蛇形线微通道能够聚集更强的电场,频移最大;当使用幅值和相位来表征传感器的灵敏度时,金属间隙微通道表现出最高的灵敏度。 比较类似工作(见表(2)),本文使用了多参数方案表征微波传感器的性能,并且通过设计不同的微流控通道,使微波传感器的检测灵敏度得到了提升。