氢内燃机喷射系统与燃料电池氢喷系统的研究及应用

2022-06-06姬广存韦依寒张建明

姬广存,韦依寒,冯 琦,张建明

(英嘉动力科技无锡有限公司,无锡 214135)

0 引言

氢能因具有储备丰富、燃烧热值高、生态经济效益高、能解决环境保护与经济持续增长之间矛盾的优势,在未来的智慧能源系统中将替代传统能源[1-2]。

随着科技不断进步,尤其是计算机技术、控制技术和气体储运技术的更新换代,各大汽车公司为了保持强劲的市场竞争力,纷纷推出了新型的发动机技术和燃料控制喷射技术[3-4]。2003 年,美国福特公司研发的氢内燃机越野车,其发动机动力系统的热效率达到了38%,与氢燃料电池的燃料利用率水平持平[5-6]。2004 年宝马公司推出的H2R 氢内燃机汽车创造了9 个世界纪录。2006 年,马自达RX-8RE 汽车诞生,该汽车可以在氢气或汽油任意一种燃料下运行。

目前,国内氢燃料电池系统的功率大多在80~100 kW 之间,相比于国外先进水平仍有较大差距;而且国内大多数整机厂仍采用“氢喷射器+引射器+氢循环泵”的技术路线,而国外先进技术路线已取消了氢循环泵,这样既可以降低成本,又能减少寄生功率的消耗。

中国对氢内燃机及天然气缸内高压直喷技术的研究[7-8]比国外晚。早在20 世纪90 年代,国外就已经设计出能够实现天然气缸内高压直喷的喷射系统[9-10],而中国此项研究仍处于空白阶段;直至2020 年,英嘉动力科技无锡有限公司协同无锡威孚高科技股份有限公司设计并制造出了国内首个适用于天然气缸内高压直喷的双燃料高压直喷喷射器,填补了国内在这方面的空白。

本文首先介绍了氢燃料电池系统中氢气循环系统的发展阶段;然后通过流体动力学(CFD)仿真模拟了120 kW 大功率氢燃料电池系统中氢气循环系统的氢喷射器在不同进气口压力下的流量情况,分析了衔铁的运动升程对氢喷射器流量和喷射速度的影响,并对不同占空比下的氢喷射器耗氢量进行了仿真值与实测值的对比;最后对氢内燃机的优势与劣势进行了分析,并介绍了氢内燃机的氢喷射技术路线。

1 氢燃料电池系统的研究与应用

1.1 各种类型燃料的性能对比

对各种类型燃料在燃烧时释放的能量进行统计,具体如表1 所示。

表1 各种类型燃料燃烧释放的能量Table 1 Energy released when various types of fuel are burned

从表1 中可以看出,同样是使用1 g 的燃料,无论是气态氢气,还是液态氢气,其燃烧时释放的能量都比其他类型的燃料燃烧时释放的能量多很多。

1.2 氢燃料电池系统的氢气循环系统

氢燃料电池系统中氢气循环系统的发展主要经历了以下几个阶段:1)氢喷射器(或比例阀)+氢循环泵;2)氢喷射器(或比例阀)+单极引射器;3)氢喷射器(或比例阀)+单极引射器+氢循环泵;4) 氢喷射器( 或比例阀)+ 多级引射器并联;5)主喷射器与引射器串联后,再与旁通喷射器并联。

由于氢循环泵的体积较大、价格昂贵、寄生功率高;而引射器的体积小,无需额外功耗,但其很难适用于全工况,因此需要针对每个工况进行匹配。本文主要针对第5 个阶段进行氢气循环系统中主喷射器、旁通喷射器和引射器的设计。基于第5 个阶段的氢气循环系统工作原理图如图1 所示。

图1 基于第5 个阶段的氢气循环系统工作原理图Fig. 1 Working principle diagram of hydrogen circulation system based on fifth stage

2 氢燃料电池系统的氢气循环系统设计

2.1 喷射器与引射器的设计

以某公司120 kW 大功率氢燃料电池系统中氢气循环系统的氢喷射器的设计为例进行分析。该氢喷射器集成了截止阀、主喷射器、旁通喷射器、引射器及压力传感器,其结构如图2 所示。

图2 氢喷射器的3D 模型Fig. 2 3D model of hydrogen injector

氢喷射器的4 个接口分别为主喷射器的高压进气口(即氢喷射器的进气口)、旁通喷射器的出气口(即氢喷射器的出气口)、引射器入口和引射器出口,2 个压力传感器分别为高压传感器和中压传感器。其中,高压传感器用于监测氢喷射器进气口的压力,中压传感器用于监测主喷射器后端与引射器前端之间的压力,氢气循环系统通过闭环控制及监测到的压力变化来调整脉冲宽度调制(PWM)的参数,从而控制主喷射器和旁通喷射器的喷射频率和占空比,使氢喷射流量和氢喷射器出气口压力达到设定值。

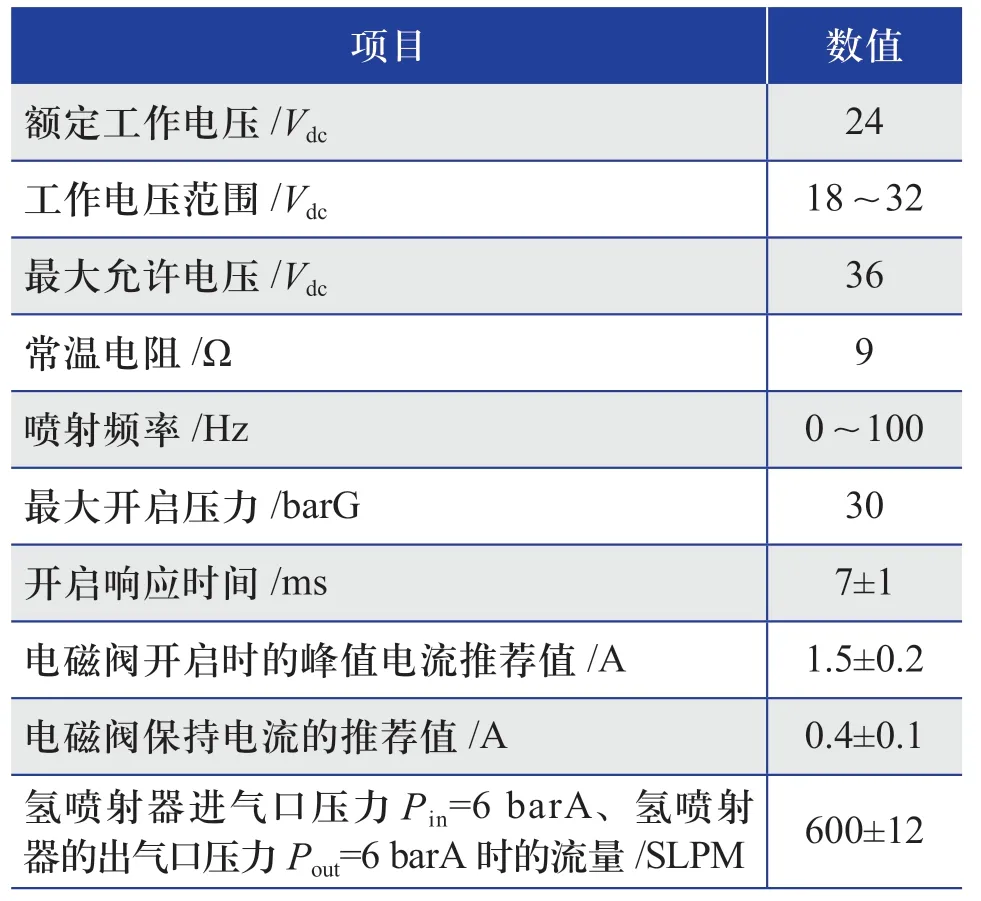

氢喷射器的性能参数如表2 所示。需要说明的是,本文中主喷射器与旁通喷射器的电磁线圈结构及流量孔径均相同。

表2 氢喷射器的性能参数Table 2 Performance parameters of hydrogen injector

2.2 氢喷射器的CFD 仿真

2.2.1 网格划分

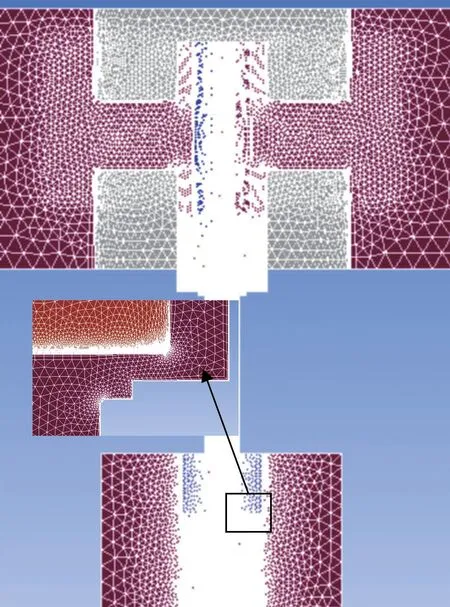

网格划分在数值模拟中扮演着重要角色,本文利用Fluent Meshing 进行网格划分。为提高计算速度和计算精度,本文对氢喷射器半模型流体计算域进行四面体网格划分,并进行边界层加密处理,具体如图3 所示。数值模拟中,网格数的选择会受到计算机运算能力的限制,在硬件设备允许的条件下,选取的网格数越多,因网格引起的误差会越低。本文采用的网格数控制在165 万个。

图3 氢喷射器半模型流体计算域网格划分Fig. 3 Mesh division of hydrogen injector semi-model fluid computational domain

2.2.2 湍流模型及边界条件

有限体积法又称为控制体积法,其原理为:将计算域划分为网格,使每个网格点周围都有1个互不重复的控制体积,并利用待解微分方程(控制方程)对每个控制体积积分,从而得出1 组离散方程。由于氢气具有压缩性,可通过Navier-Stokes 方程进行控制,其动量平衡方程为:

式中:ρ为密度;ui为笛卡尔坐标系中xi(i=1, 2, 3)上的速度,i为指示标号;uj为笛卡尔坐标系中xj(j=1, 2, 3)上的速度,j为指示标号;p为压强;µ为动力粘度;为雷诺应力。

多项研究均证明了SSTk-ω模型[11-12]在广泛操作范围内的准确性,且其在某些条件下表现良好。该模型涉及的方程如式(2)~式(7)所示。

湍流粘度µT可表示为:

式中:ɑ1为 Bradshaw 数;k为湍流动能;ω为湍动能比耗散率;S为应变速率;F2为混合函数。

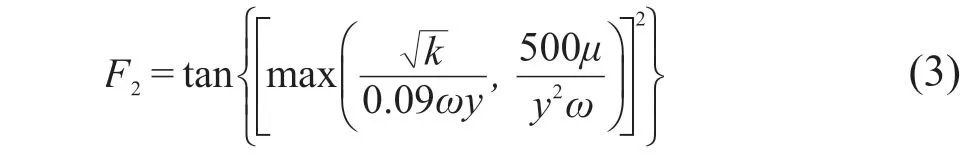

其中,F2可表示为:

式中:y为计算域所有网格到最近边界壁面的距离。

湍流动能方程为:

式中:t为时间;Pk为湍流动能生成项;β为湍流模型系数;σk为k的紊流普朗特数。

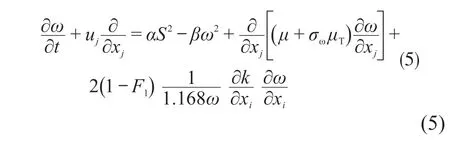

比耗散率方程为:

式中:α为系数;σω为ω的紊流普朗特数;F1为混合函数。

其中,F1可表示为:

综上所述,本文采用有限体积法将计算域离散化;引入SSTk-ω湍流模型;仿真模型以压力入口和压力出口为边界条件;控制方程组的对流项采用高阶离散格式,设定收敛精度为10-5。

2.2.3 仿真结果与实验结果对比

在氢喷射器进气口压力分别为5、10、14 barA,氢喷射器出气口压力为1 barA 的工况下,对氢喷射器全开时的流量进行实验与仿真模拟,其全开时衔铁的运动升程为1.1 mm。实验与仿真结果如表3 所示。

表3 不同氢喷射器进气口压力下氢喷射器全开时的流量实验结果与仿真结果对比Table 3 Comparison of experimental and simulated results of flow of hydrogen injector at full opening under different inlet pressures

由表3 可知,实验结果与仿真结果的误差在10%以内。由于仿真模拟过程中未对运动部件表面的粗糙度进行设置,导致仿真流量略大于实测流量,这是因为运动部件表面的粗糙度会形成运动反向摩擦力,造成部分电磁力和响应时间的损失,故仿真结果的值高于产品实验结果的值。

2.2.4 衔铁的运动升程对氢喷射器流量的影响

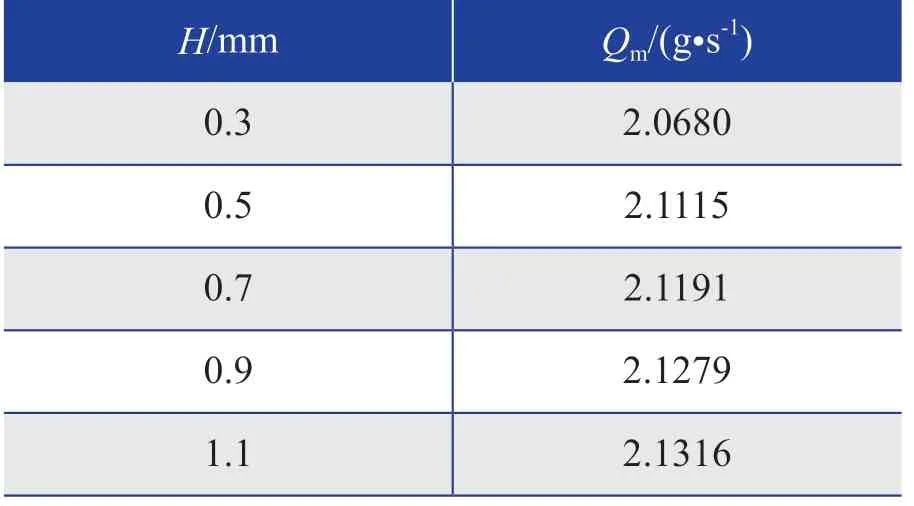

由于氢喷射器在开启、关闭及全开过程中衔铁的运动升程H会对流量产生一定的影响,因此对比分析了H分别为0.3、0.5、0.7、0.9、1.1 mm 时氢喷射器的质量流量Qm的变化趋势,结果如表4 所示。

表4 不同H 下的QmTable 4 Qm under different H

从表4 中可以看出,当H介于0.3~0.5 mm时,Qm约有2%的差异。当H高于0.5 mm 时,H的变化对Qm无太大影响;当H低于0.5 mm 时,Qm随H的减小而减小。

2.2.5 不同H下氢气的喷射速度

随着H的增加,其对Qm的影响逐渐减小,因此本文仅对H为0.3、0.5、0.7 mm 时的情况进行仿真模拟,仿真结果如图4 所示。

图4 不同H 下氢气的喷射速度矢量图Fig. 4 Vector diagram of injection velocity of hydrogen under different H

从图4 可以看出,随着H的降低,氢气在阀芯与密封面间的喷射速度增加,说明其压力损失逐渐变大。

2.3 不同占空比下的氢喷射器耗氢流量

氢燃料电池系统的功率为120 kW 时,氢喷射器理论上的耗氢总流量为2.52 g/s;功率为110 kW 时,耗氢总流量为2.29 g/s。通过相关实验数据计算得到主喷射器喷嘴与旁通喷射器喷嘴在不同系统功率下的占空比,结果如表5 所示。

表5 主喷射器喷嘴与旁通喷射器喷嘴在不同系统功率下的占空比Table 5 Duty ratio of main injector nozzle and bypass injector nozzle under different system power

从表5 可以看出,当系统功率为110 kW 时,在主喷射器喷嘴和旁通喷射器喷嘴的占空比分别为35%和32%情况下,耗氢总流量的实验值为2.324 g/s,与模拟值2.290 g/s 的误差为1.38%;当系统功率为120 kW 时,在主喷射器喷嘴和旁通喷射器喷嘴的占空比分别为41%和44%情况下,耗氢总流量的实验值为2.633 g/s,与模拟值2.520 g/s 的误差为4.43%。整体结果说明,模拟结果与实验结果误差较小。

3 氢内燃机的研究与应用

自2000 年以来,重型车辆一直依赖压燃式柴油发动机技术,尽管当前柴油发动机仍是重型运输工具的主要选择,但气体燃料发动机技术的发展也在不断进步。在欧VI 市场上存在着2 种截然不同的燃烧技术:低压预混合电火花点火技术和高压直喷技术[13]。与运输行业广泛使用的传统化石燃料压缩天然气(CNG)、汽油和柴油相比,氢气具有独特的物理与化学性质[14],这4种燃料的性质对比如表6 所示。以氢气作为内燃机替代燃料的原因之一是因为其碳含量为零,这意味着可以消除碳基(主要是一氧化碳、二氧化碳和煤烟)排放,燃烧副产品的有害物仅剩下氮氧化物[15]。

表6 不同燃料的性质对比Table 5 Comparison of properties of different fuels

3.1 氢内燃机的优势

氢内燃机的优势主要体现在氢气的可燃性范围广、扩散率高、燃烧的火焰传播速度快。

由于氢气的自燃温度较高,与传统柴油相比,内燃机压缩温度不足以点燃氢气,因此其不能作为压缩点火发动机(CIE)的唯一燃料使用,但可以采用双燃料模式。在双燃料发动机中,氢气可以作为主要燃料,以柴油(也可以选用其他燃料)作为点火源引起燃烧时,再喷入氢气,其中,柴油(也可以选用其他燃料)量可在10%~30%之间,而其余能量可由氢气提供。

3.2 氢内燃机的劣势

氢内燃机的劣势主要体现在以下3 个方面。

1)灭火距离小:氢气的火焰比其他大多数燃料的火焰更难熄灭,其火焰更容易穿过近似于全封闭状态下的进气阀,而且回火的几率也会增加;

2)点火能量低:低点火能量意味着气缸上的热气体和热点可以作为点火源,会出现过早点火和回火的问题;

3)密度低:密度低意味着燃料与空气混合物的能量密度低,这往往会减少内燃机的功率输出。因此,当氢内燃机运行时,可能会出现功率不足的问题。

3.3 氢内燃机的氢气喷射技术路线

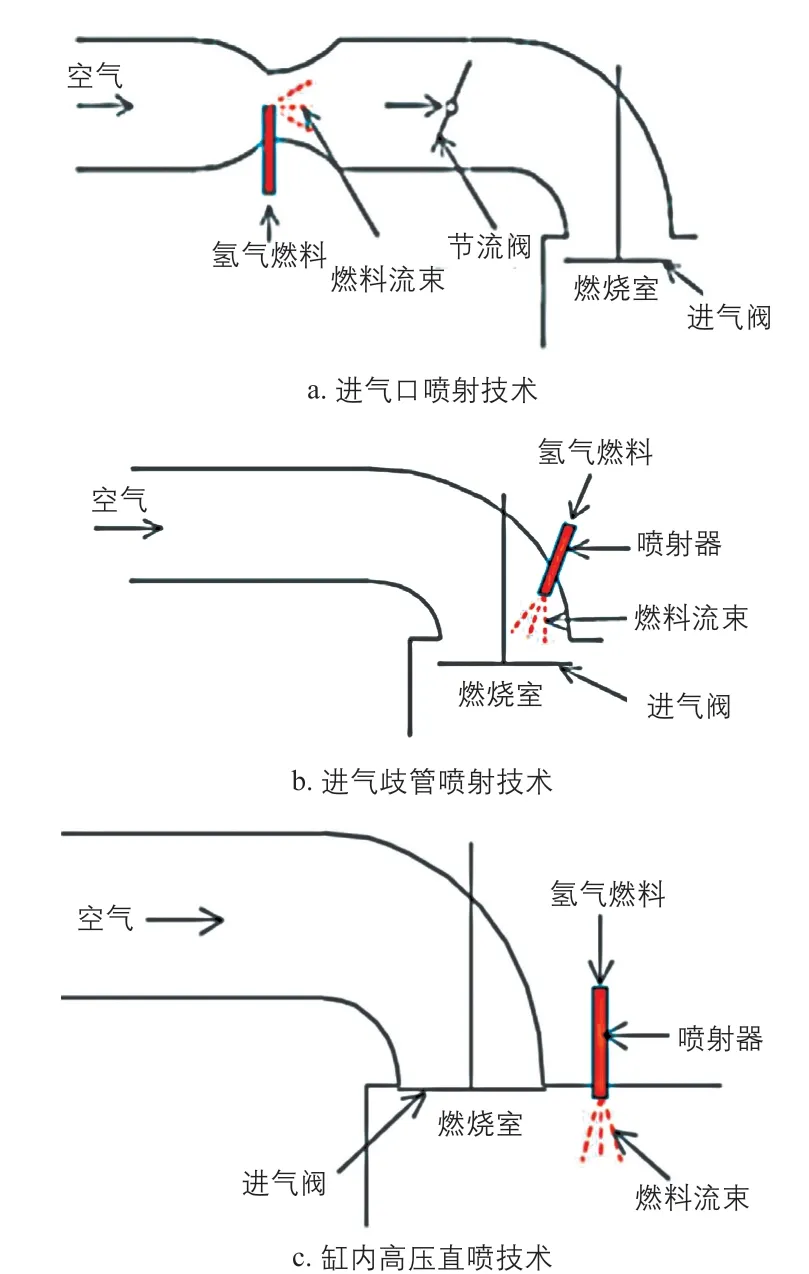

与传统内燃机一样,氢内燃机的氢气喷射技术也可分为进气口喷射技术、进气歧管喷射技术和缸内高压直喷技术。不同的氢气喷射技术示意图如图5 所示。

图5 不同的氢气喷射技术示意图Fig. 5 Schematic diagram of different hydrogen injection technologies

进气口喷射技术、进气歧管喷射技术和缸内高压直喷技术的技术特点如表7 所示。

表7 不同氢气喷射技术的技术特点对比Table 7 Comparison of different hydrogen injection technologies

从表7 中可以看出,3 种氢气喷射技术中,缸内高压直喷技术是最有效的方法。而且文献[16]显示,直喷式氢内燃机的输出功率比使用气道喷射技术的氢内燃机的输出功率高出42%。

对于缸内高压直喷式喷射器(HPDI),不仅要适应较高的喷射压力,而且设备还必须能够承受燃烧室的恶劣环境;另外,喷射器运动部件之间的润滑也使缸内高压直喷式喷射器的设计更加复杂。典型的缸内高压直喷式喷射器的结构示意图如图6 所示。

图6 典型的缸内高压直喷式喷射器的结构示意图Fig. 6 Schematic diagram of typical in-cylinder high-pressure direct injection injector

采用缸内直喷技术的喷射器有2 种类型:一种是缸内低压直喷式喷射器(LPDI),一种是缸内高压直喷式喷射器。缸内低压直喷式喷射器在缸内压力较低时,需要一关闭进气门就立即注入氢气,而缸内高压直喷式喷射器需要在压缩行程结束时喷射氢气[17]。

由于氢气的密度比CNG 的低,因此氢燃料喷射的穿透速度更快,喷射锥角更大。喷射角度越宽,喷射锥角越大,越有利于燃料的良好混合。随着喷射压力的增加,锥角和穿透度都会有所增加。

3.4 双燃料高压直喷式压缩点火发动机

由于氢气的自燃温度较高,在无任何点火辅助(如均匀充量压缩燃烧技术或类似柴油的扩散燃烧)的情况下,实现氢气的自动点火具有挑战性。为了克服这一限制,可将少量柴油先导燃料注入燃烧室作为高压气体射流的点火源。

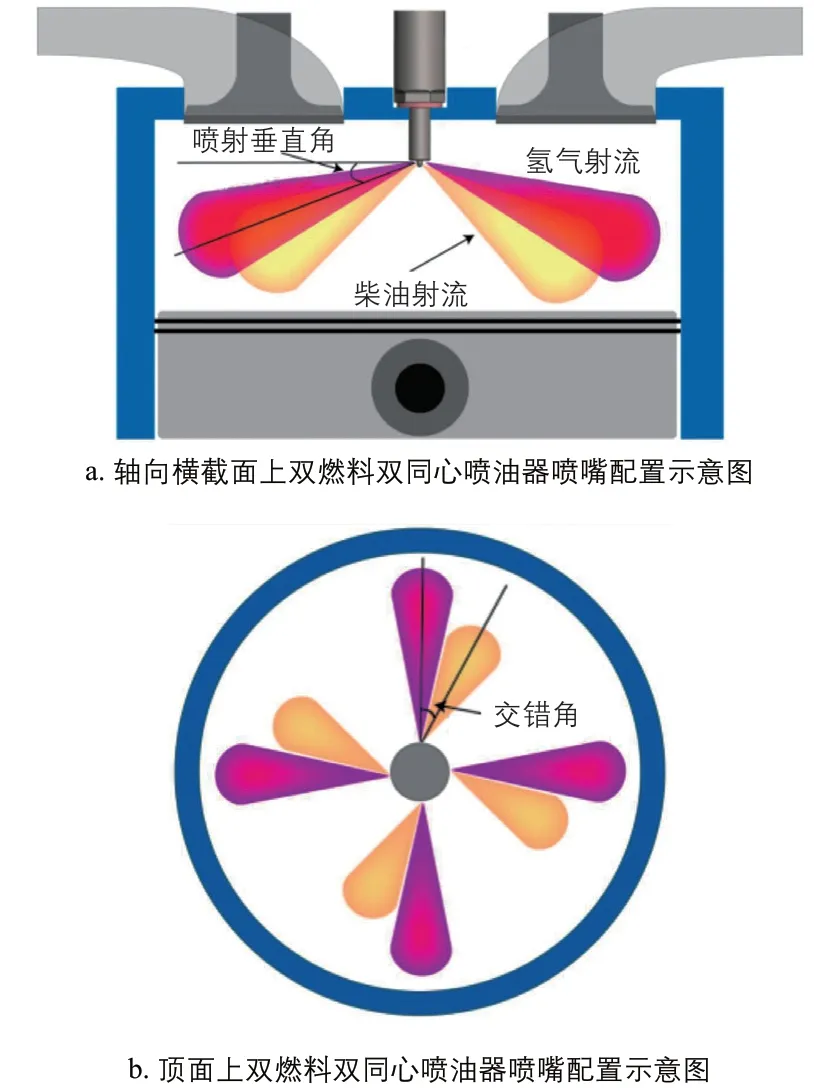

尽管早在20 世纪80 年代就有研究人员提出了类似的注入策略[18],但大多数研究还是将CNG 作为主要燃料。而针对双燃料压缩点火与氢气的直喷研究较少,已有的研究[19-20]中通常在气体直喷之前注入少量的柴油,以创造一个高温环境,协助气态燃料点火,实现压燃发动机扩散式燃烧。这种新型的氢内燃机燃烧模式可以缓解充电爆震,并允许发动机在更高的压缩比下运行,以提高热效率,达到与当代压燃发动机相当的水平。英嘉动力科技无锡有限公司协同无锡威孚高科技股份有限公司设计并试制出了国内首个适用于天然气缸内高压直喷的双燃料高压直喷喷射器,在内燃机工作时,先向燃烧室内喷射少量的柴油,提升燃烧室内的温度,再向燃烧室内喷射大量的天然气进行主燃烧,此种技术路线既保留了柴油内燃机高的热效率,又保留了天然气燃烧的清洁性。

由于CNG 具有与氢气相当的自燃温度,因此CNG 双燃料直喷的研究结果可为深入研究潜在的高效燃烧模式提供有用见解,包括理解气体喷射与先导柴油之间的相互作用。双燃料缸内高压直喷式喷射器的截面示意图如图7所示,该喷射器通过柴油预喷压燃的方式引燃高压天然气。

图7 双燃料缸内高压直喷式喷射器的截面示意图Fig. 7 Section diagram of dual-fuel in-cylinder high-pressure direct injection injector

3.5 气体喷射模型

在非预混扩散燃烧模式下,氢射流很大程度上依赖于高压射流特性;而在部分预混扩散燃烧模式下,氢射流特征也同样重要,这是因为氢射流特征会影响燃料和空气的混合及燃料的分层。图8 为湍流瞬态气体喷射模型,即涡球模型[21]。

如果喷射器的喷嘴使用圆形喷管,则认为在无约束环境下的气体射流具有近似轴对称的头涡,大多数的空气卷吸预计发生在稳态区域,头涡上游完全发育区域的速度分布为高斯分布。通过分析实验结果发现,对于湍流瞬态气体射流,射流穿透深度(射流尖端与喷油器喷嘴之间的轴向距离)和射流锥角对周围引气有很大的影响。

4 结论

本文通过实验和仿真分析了120 kW 大功率氢燃料电池系统中氢气循环系统的氢喷射器流量及喷射速度,并对比了氢内燃机不同喷射技术的优势与劣势,得到以下结论:

1) 针对120 kW 大功率氢燃料电池系统,不同占空比时氢喷射器耗氢流量的仿真结果与实验结果的误差较小。

2)通过控制氢喷射器衔铁运动时的升程,能够提高其流量的稳定性,这说明氢喷射器的合理设计能够提高流量的稳定性及耐久性。

3) 通过对比CFD 仿真模拟结果与实验结果发现,氢喷射器流量随衔铁运动时升程变化的仿真结果与实验结果的数据趋势一致,这说明CFD 仿真可以真实反映和预测氢喷射器的流量性能。

4) 通过对比分析氢内燃机的几种喷射技术,发现缸内高压直喷技术不仅升功率和热效率均较高,而且无碳化物的生成,极大减少了污染物的排放。

5) 通过分析CNG 的双燃料缸内高压直喷技术路线,为氢气双燃料缸内高压直喷技术奠定了理论基础。