深井测试绳缆受力分析及工具串配重规律研究

2022-06-06程嘉瑞王忠政张文哲崔璐窦益华

程嘉瑞,王忠政,张文哲,崔璐,窦益华

(1.西安石油大学,西安市油气井完整性评价重点实验室,陕西西安710065;2.中国石油西部钻探工程有限公司试油公司,新疆克拉玛依834000)

0 引 言

随着油气开采难度增大,深井、超深井中高温高压环境对试油测试工具和施工方法提出了更高的要求,绳缆吊装试油测试技术因其便利性,在深井测试中取得了良好应用效果[1-2]。测试绳缆作为连接测试仪器和井口的关键部件,具有承受自重和工具串质量、传输测试数据、标定测试深度的功能[3-5]。目前,在竖直深井的试井/测试作业中,缺少较为完整的井下工具串、绳缆等部件的受力分析。多数施工人员凭借经验调整下井工具串配重,可能因配重过轻,导致工具串上窜,造成仪器振荡;或者因配重过重,上提过程中绳缆遇阻张力增加,产生绷断[6-7]。这些问题不仅影响了资料的正常录取和施工作业安全,也影响了勘探开发进程,增加了打捞作业费用[8]。因此,对在施工中的测试绳缆进行受力和强度安全分析十分必要。

目前针对工具在井中落位后受力的研究较少,多数研究聚焦于入井和上提过程中绳缆与牵引器的力学分析。胡婷婷等[9]将绳缆等效为刚性体,对绳缆微元段进行受力分析,从单根绳缆受力分析入手,结合爬行器回拉过程力学计算,得到地面绳缆张力与爬行器缆头张力的表达式。陈亮帆等[10]对水平井牵引器受到的绳缆阻力、仪器阻力、流体阻力、井斜阻力和加速阻力进行分析,得到各种阻力的计算公式。Local E等[11]叙述了水平井中绳缆的张力和伸长量在不同条件下的变化情况,介绍了水平井绳缆阻力和自重阻力之和的计算方法。于淼[12]分析了绳缆在井下不同情况的受力,并利用Adams仿真软件建立柔性体模型,计算了绳缆在管道内行走所需的牵引力。Castillo H C等[13]应用软件对绳缆进行力学建模,得出流体流动对绳缆产生的力,并将模型预测的绳缆表面张力值与实测值进行比较。McSpadden A等[14]建立了用于绳缆在斜井或垂直井中受力估算的数值计算模型,并用图形来表示绳缆的运动行为;同时,其研究预测了绳缆和工具下入和起出过程所受的阻力,建立全井段受拉绳缆非线性叠加阻力计算方法。

现有针对测试绳缆的受力分析的研究中,聚焦绳缆和工具串受力、下入性进行分析,能够估算满足下入条件的绳缆配重需求,但是对于绳缆动态受力、非联系接触摩擦力、井口盘根动摩擦力、混合介质对工具的上顶力等参数的考虑较少,对应的计算模型有待完善。本文从绳缆和工具串在竖直深井中的受力分析出发,提出基于绳缆力学分析下配置工具串总质量的计算方法,并提出相应工具串总质量下绳缆最大拉力的计算公式。

1 绳缆力学模型

1.1 建模假设

在实际生产测试中,为保证工具串在竖直井中平稳下落并放置到井内进行数据测定,需要满足条件[14-15]:①绳缆和工具串能克服井下流体流动对工具串的压差上顶力、井下流体流动对绳缆和工具串的黏滞阻力、井下流体流动对绳缆产生的浮力、井口的压差对绳缆的外吐力以及绳缆绞盘盘根摩擦阻力等;②绳缆井口段能够承受足够的拉力,此拉力等于绳缆在绞车滚筒处受下方绳缆及工具串的总拉力,如果绳缆所受拉力过大会导致绳缆断裂,造成工具串落井。

为了建立科学合理的绳缆载荷力学模型,必须对井眼和绳缆作适当简化,在分析绳缆载荷研究中常用假设条件的基础上,根据力学建模特点,在分析中作基本假设:①井眼轨迹按竖直井处理,忽略井斜角和方位角;②绳缆的轴线与油管的轴线重合,不考虑绳缆和工具串与管壁间的摩擦阻力;③不考虑绳缆的弹性伸长量,绳缆单元所受重力、浮力、黏滞阻力均匀分布;④不考虑动载荷对绳缆的影响;⑤不考虑绳缆和工具串在油管的旋转。

1.2 绳缆微元段受力分析

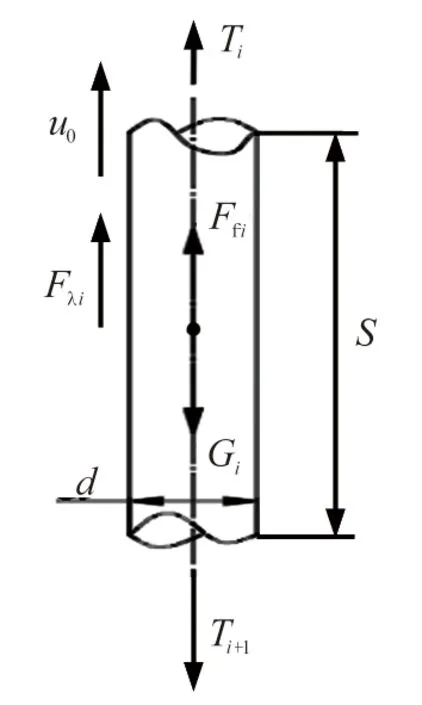

取出一段绳缆微元段i进行受力分析(见图1),其主要受到重力、浮力、井下流体流动所产生的黏滞阻力。图1中,Ti为微元段i受到的向上拉力,N;Ti+1为微元段i受到的向下拉力,N;Fλi为微元段i受到的井下流体的黏滞阻力,N;Ffi为微元段i受到的浮力,N;Gi为微元段i受到的重力,N;d为绳缆微元段的直径,m;S为绳缆微元段的长度,m;u0为油管井下流体流动速度,m/s。根据受力分析,建立力学平衡方程

Ti+Fλi+Ffi=Ti+1+Gi

(1)

重力、浮力、井下流体流动对绳缆产生的黏滞阻力为[16]

(2)

式中,Ms为绳缆单位长度的质量,kg/km;ρg为油管井下流体密度,kg/m3;g为重力加速度,m/s2;Cf为绳缆微元段与井下流体间的平均摩擦阻力系数。

由式(1)和式(2),可得绳缆的拉力为

(3)

图1 绳缆微元段i受力分析图

1.3 工具串受力分析

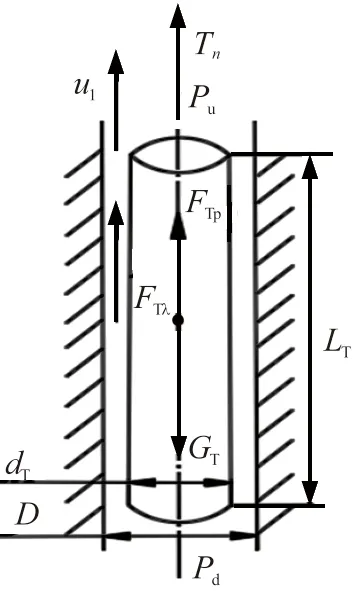

对工具串进行受力分析时,为方便计算对其进行简化处理,其受力分析见图2。图2中,Tn为工具串受到绳缆对其向上的拉力,N;GT为工具串受到的重力,即工具串的总质量大小,N;FTp为工具串受到的过流压差推力,N;FTλ为工具串受到井下流体流动产生的黏滞阻力,N;LT为工具串长度,m;Pd为工具串环空入口压力,Pa;Pu为工具串环空出口压力,Pa;D为油管内径,m;dT为工具串外径,m;ul为工具串环空介质流速,m/s。工具串在井下的受力平衡方程为

GT=FTp+FTλ+Tn

(4)

(1)工具串受到的过流压差推力。井下流体流过工具串时,首先流道突缩,然后流道突扩,因此,可以计算工具串受到的过流压差[16]。

图2 工具串的受力分析图

ΔPd=

(5)

式中,AD为油井管的截面积,m2;AdT为工具串的截面积,m2。同理,工具串上端受到的过流压差为

ΔPu=

(6)

根据工具串上下端受到的压差,可以求解工具串受到的过流压差推力

(7)

(2)过流流体对工具串的黏滞阻力可以近似表示为[18]

(8)

式中,υ为油管井下流体的动力黏度,Pa·s。因此,绳缆受到工具串的拉力为

(9)

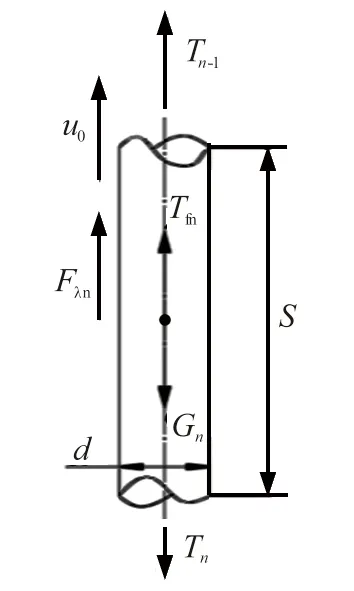

1.4 绳缆与工具串连接处微元段的受力分析

绳缆与工具串连接处微元段(n-1)的受力分析见图3。绳缆与工具串连接处受力平衡方程为

Tn-1+Fλn+Ffn=Tn+Gn

(10)

图3 绳缆与工具串连接处微元段的受力分析图

式中,Tn-1为绳缆受到工具串的拉力,N;Fλn为连接处流体对绳缆壁面黏滞力,N;Ffn为连接处绳缆浮力,N;Gn为连接处绳缆重力,N。计算工具串的拉力Tn-1为

Tn-1=GT-FTp-FTλ+

(11)

1.5 绳缆在井口处的受力分析

对井口的绳缆进行受力分析(见图4)。图4中,T1为井口处绳缆受到的下端绳缆和工具串的总拉力,N;Fp为井口压差对绳缆的压差推力,N;Fj为绳缆与绞盘盘根之间的摩擦阻力,N;T0为绳缆绞盘端的绳缆拉力,N;G0为井口绳缆微元段的重力,N;Pout为井口井下流体压力,Pa;P0为装置外部气压,Pa。因此,井口密封段绳缆受力平衡方程为

T0+Fp+Fj=T1+G0

(12)

井口压差对绳缆的压差推力Fp为

(13)

在实际的工程计算中,绳缆与绞盘盘根之间的摩擦阻力Fj为

Fj=Fp×f

(14)

式中,f为绳缆与绞盘盘根间的摩擦系数,一般取0.1~0.2。

图4 井口微元段受力分析图

1.6 配置工具串总质量的计算

由于绳缆微元段的重力大于其受到的浮力和井下流体流动对其的黏滞阻力,所以要使得工具串成功地下入井下,工具串所需配置的总质量需大于井口压差对绳缆压差推力、绞盘盘根摩擦力、过流流体对工具串的过流压差推力和黏滞阻力的总合力。可以得出配置工具串总质量的计算公式

m=(Fp+Fj+FTp+FTλ)/g

(15)

1.7 绳缆最大拉力

分析可知,在绞车滚筒处绳缆微元段所受到的最大拉力G,其大小由井口下端绳缆和工具串的总拉力T1(除去克服井口压差推力的配重)以及钢丝上提摩阻构成,其计算公式为

(16)

2 实例计算

为验证本文建立的力学模型的实用性,以某天然气深井为例。当该气井产出天然气时,在井口压力变化的情况下,将工具串下放到井下6 800 m处,计算工具串的配重大小,以及在此配重下上拉工具串时绳缆受到的最大拉力,并比较最大拉力是否在绳缆的安全拉力范围内。

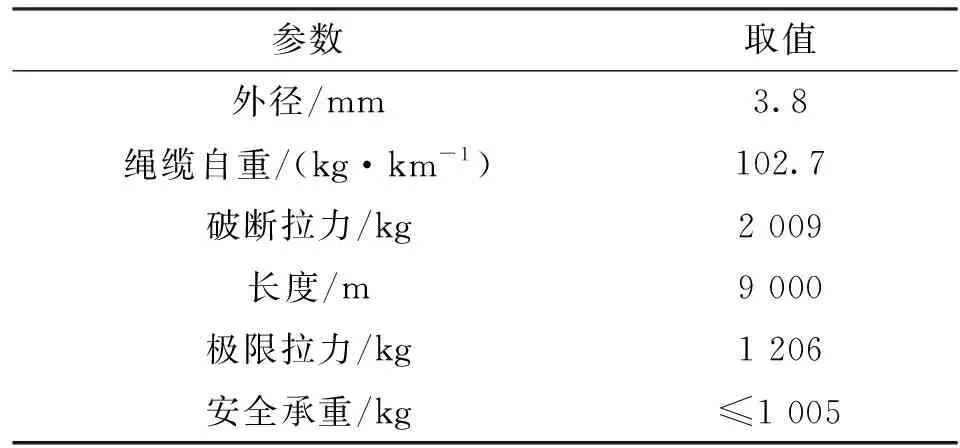

工具串下放深度为6 800 m,其中0~3 460 m的井段1井径为69.86 mm,3 460~6 800 m的井段2井径为59.00 mm。在6 800 m处井下压力为121.85 MPa,温度为146 ℃。工具串长度为13.05 m、直径为48.00 mm。采用ZAPP316绳缆进行吊装施工,其基本参数见表1。

表1 绳缆的基本参数

2.1 绳缆受力计算结果

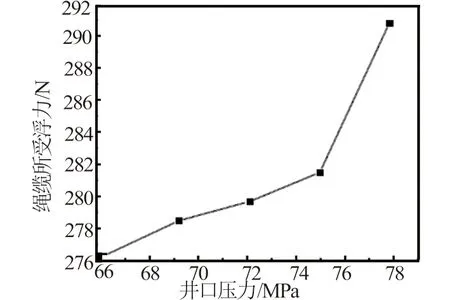

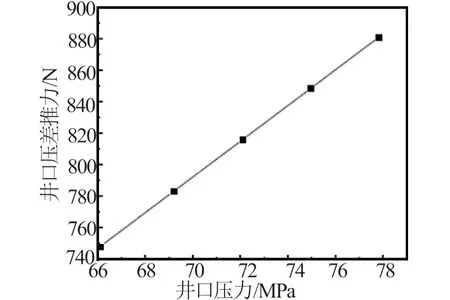

分别计算绳缆在井段1和井段2处的受力,得到在不同井口压力下(井口的温度随着井口压力的增大而升高)绳缆的受力(见表2),作出在不同井口压力变化下的绳缆受力图(见图5、图6、图7)。由图5可知,绳缆受到的浮力会随着井口压力的增大而增加,井口压力的增大导致管内天然气的平均密度增大,从而影响绳缆受到的浮力大小。由图6可知,天然气对绳缆的黏滞阻力随压力的增大而减小,因为黏滞阻力与流速有关。当井口压力增大时,折合日产气量降低,井内天然气的流速随之降低,从而导致绳缆所受的黏滞阻力减小。由图7可知,井口绳缆所受的压差推力随井口压力的增大而线性增大,该压差推力是由井口处的天然气压力与外部大气压力的压差产生,所以要想绳缆和工具串能顺利下入井内,配置工具串的质量必须抵消此压差推力。

表2 不同管内压力下绳缆受力

图5 绳缆所受浮力随井口管内压力变化图

图6 天然气对绳缆的黏滞阻力随井口管内压力变化图

图7 绳缆所受井口压差推力随井口管内压力变化图

2.2 测试工具串受力

通过计算工具串受过流压差以及天然气对工具串的黏滞阻力,得到工具串受过流天然气的上顶力(见表3)。天然气对工具串黏滞阻力可以忽略不计。工具串主要受过流压差力的影响,其大小与井口压力呈负相关,与折合日产气量呈正相关。

表3 不同管内压力下工具串的受力

2.3 工具串总质量的配置要求

在计算所需配置工具串的总质量时取绳缆与绞盘盘根间的摩擦系数为0.2。则在不同的井口管内压力下需配置工具串的质量见表4。随着压力增大,需要增加工具串配重,以抵消井口压差对绳缆上顶力和绞盘盘根摩擦力,保证工具能够下入。克服天然气对工具串上顶力的质量与流速有关,即与折合日产气量有关。所以随着折合日产气量的增大,克服天然气对工具串上顶力的质量也相应增大,特别是在较大的产气量下,其所需质量不可忽略。

表4 不同管内压力下工具串质量的配置要求

2.4 绳缆最大拉力

根据计算出的所需配置工具串的总质量,求出绳缆在上拉时受到的最大拉力(见图8)。绳缆所受最大拉力都小于绳缆的安全拉力(≤1 005 kg),配置的工具串总质量大小符合要求。

图8 不同井口管内压力下绳缆所受的最大拉力

3 结 论

(1)通过对井下绳缆以及工具串进行受力分析,得出了井下绳缆以及工具串的受力模型,通过此受力模型得出基于绳缆力学分析的配置测试工具串总质量的计算方法,在此基础上得到了绳缆最大拉力的计算模型。

(2)本计算方法既考虑了井口压力,又考虑了产量对配置工具串总质量计算的影响,且在计算出来的工具串总质量下,绳缆最大拉力均在绳缆的安全拉力范围之内。因而在实际应用时,可以根据日产量和井口压力的不同对工具串总质量进行最优调节,从而达到保护绳缆和工具串在井中安全作业的目的,对降低测试风险有一定的指导意义。