真空渗碳18CrNiMo7-6钢中碳化物的析出规律

2022-06-06张明皓韩颢源徐跃明周乐育

张明皓, 韩颢源,2, 徐跃明,3, 李 俏, 高 直, 周乐育

(1. 北京机电研究所有限公司, 北京 100083; 2. 北京科技大学 材料科学与工程学院, 北京 100083;3. 中机寰宇认证检验股份有限公司, 北京 102609)

渗碳处理广泛应用于汽车、航空航天等机械设备中的齿轮、轴类等零件,这些零件在服役过程中承受复杂的摩擦、应力与冲击等载荷,需要较高的表面硬度与一定的韧性[1]。提高表层碳含量能够显著增加表面硬度,但同时渗碳层中析出的过量且形态和分布不良的碳化物会降低渗碳钢的韧性[2]。国内外已有学者研究证明,颗粒细小、形状圆整、弥散分布的碳化物对渗层的强韧性十分有利,可以使钢的硬度、耐磨性、接触疲劳性能均得到提高[3-9]。18CrNiMo7-6钢是一种表面硬化合金结构钢,具有高韧性、高强度和较优的淬透性等特点[10]。本文通过对渗碳后表面具有1.4%碳含量的高碳18CrNiMo7-6齿轮钢进行真空气淬处理模拟试验,研究碳化物的析出规律,控制其渗层中碳化物的形态与大小,提出一种复杂路径真空等温气淬弥散碳化物分布调控方法,以此提高18CrNiMo7-6钢齿轮产品表面硬度和接触疲劳强度。

1 试验材料及方法

1.1 试验材料

试验所用材料为国产18CrNiMo7-6钢齿轮轴,其主要化学成分如表1所示。为满足表面耐磨、心部良好韧性的设计要求,一般都需要进行渗碳及淬火处理[11]。试验钢原始状态为经960 ℃真空渗碳及高压气淬处理。试验钢中碳含量分布如图1所示,原始显微组织如图2所示。

表1 18CrNiMo7-6钢的化学成分(质量分数,%)

图1 试验钢原始碳含量分布Fig.1 Original carbon content distribution of the tested steel

图2 试验钢原始组织Fig.2 Original microstructure of the tested steel

1.2 试验方法

由于试验涉及到加热、等温、冷却等复杂变温过程,使用上海交通大学的DIL 805A/D/T多功能淬火膨胀仪进行模拟试验。

试验钢原始组织渗层中含有大量网状碳化物,对钢的韧性有着非常不利的影响[12]。因此,需要首先将钢件加热至奥氏体区保温一定时间,使碳化物充分奥氏体化,消除原始组织中不良形态的碳化物,以便在后续试验中分析新析出碳化物的形态及分布规律。同时,为防止网状碳化物的析出,试验中冷却环节需要提供足够大的冷速。

将钢件冷却到珠光体区并保温,使钢中的奥氏体全部转变为片层状珠光体形貌组织,之后再升温至两相区进行保温处理。两相区内,珠光体形貌组织逐渐向奥氏体及渗碳体转变。奥氏体在珠光体晶内的渗碳体与铁素体的边界处形核并长大[13]。珠光体内铁素体中碳浓度为0.0218%,渗碳体碳浓度为6.69%,在转化为含碳量为0.77%的奥氏体时,由于铁素体同奥氏体碳浓度差相比渗碳体同奥氏体碳浓度差较小,所以在进行奥氏体转变时铁素体优先完成转变,此时原珠光体内未反应完的渗碳体则被割裂[14],同合金元素形成合金碳化物。同时,在珠光体转变温度区间内,由于温度较低合金元素的扩散受到了影响[15],很大程度上会在晶内同渗碳体结合并形核长大,就避免了合金元素扩散至晶界处生成网状或其他不规则的碳化物。

所以,本试验首先将原始试样升温至奥氏体单相区,使碳化物完全固溶于奥氏体;之后将试样冷却至珠光体区并保温,使之充分转变;最后将试样升温至两相区保温一段时间后快速冷却至室温。热处理结束后,将试样在砂纸上逐级打磨至表面划痕方向一致且粗细均匀,然后进行机械抛光。抛光后进行金相腐蚀,腐蚀液为4%(体积分数)硝酸酒精溶液,腐蚀时间为35 s。腐蚀结束后,采用Zeiss Axio ScopeA1光学显微镜观察显微组织,采用Zeiss G500场发射扫描电镜观察组织微观形貌;并利用MTC-ZDS302型显微维氏硬度计测试硬度,硬度测试时载荷砝码为1 kg,保荷时间为15 s。

1.2.1 碳化物固溶温度及保温时间测定

由于试验钢表面含碳量高,且存在大量碳化物形成元素如Cr、Mo等,所以应适当提升加热温度和保温时间,使碳化物能够完全固溶并且使奥氏体中碳浓度均匀分布。因此将试样以10 ℃/s的加热速率分别升温至950、980 ℃,分别保温15、30 min使其充分奥氏体化,之后以20 ℃/s的冷速气冷至室温,观察室温组织,工艺曲线如图3所示。

图3 碳化物固溶温度及保温时间测定工艺曲线Fig.3 Process curve of detecting solution temperature and holding time of carbides

1.2.2 珠光体转变区间测定

将1.2.1步骤中碳化物得到充分回溶后的试验钢以20 ℃/s的冷速冷却至珠光体生成区间600、630 ℃并分别保温5、10及20 min使片层状珠光体形貌组织能够充分形成,之后以20 ℃/s的冷速气冷至室温,观察室温组织,工艺曲线如图4所示。

图4 珠光体转变区间测定工艺曲线Fig.4 Process curve of detecting pearlite transformation range

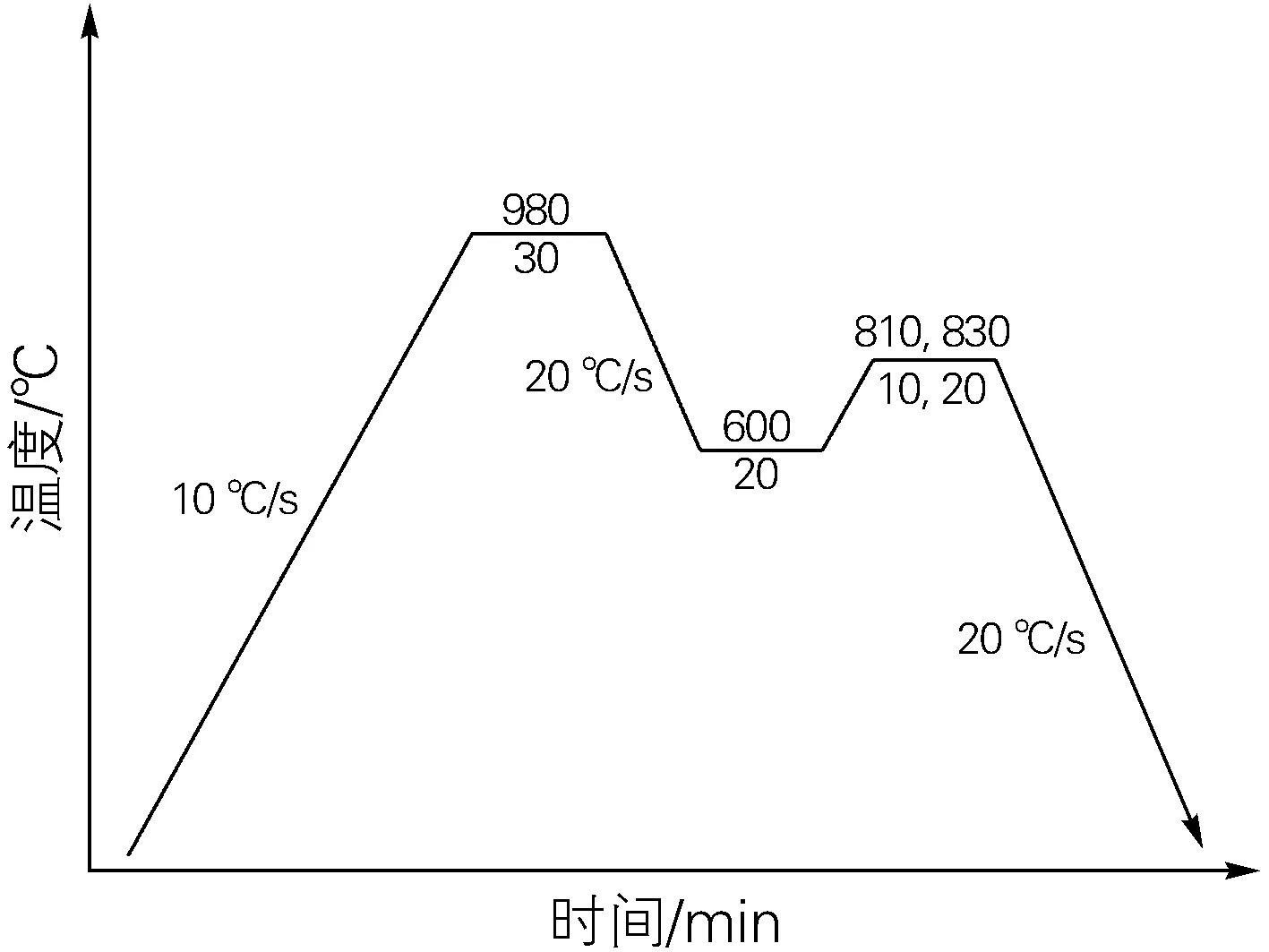

1.2.3 碳化物重新析出的工艺确定

将1.2.2步骤中片层状珠光体形貌组织充分转变后的试样以10 ℃/s的加热速率分别升温至810、830 ℃并保温10、20 min,使珠光体形貌组织进行奥氏体转变,并使碳化物析出,之后再以20 ℃/s的冷速气冷至室温,观察室温组织,工艺曲线如图5所示。

图5 碳化物重新析出的工艺曲线Fig.5 Process curve of carbide re-precipitation

2 试验结果与分析

2.1 碳化物固溶

图6为试验钢经不同工艺奥氏体化后的显微组织。由图6(a)可以看出,当试验钢在950 ℃保温15 min,再以20 ℃/s的冷速气冷至室温后,试验钢表层组织为马氏体、残留奥氏体以及大量网状碳化物;而由图6(b)可以看出,试验钢在950 ℃保温30 min,再以20 ℃/s的冷速气冷至室温后,表层组织与图6(a)相同,碳化物有所减少,但总量仍然较多,说明原始碳化物在此温度下随时间延长回溶量有所增加,但尚未完全回溶。由图6(c)可以看出,当试验钢在980 ℃保温15 min,再以20 ℃/s的冷速气淬至室温后,试验钢表层组织为马氏体、残留奥氏体以及少量碳化物;由图6(d)可以看出,当试验钢在980 ℃保温30 min,再以20 ℃/s的冷速气冷至室温后,表层组织仅有马氏体及残留奥氏体,说明碳化物在此条件下已经完全奥氏体化。所以在后续试验中,选择980 ℃保温30 min的热处理工艺,以便使碳化物得到完全固溶。

图6 试验钢经不同奥氏体化工艺处理、以20 ℃/s的冷速气冷后的室温显微组织Fig.6 Room temperature microstructure of the tested steel treated by different austenitizing processes and cooled with protective atmosphere at 20 ℃/s(a,b) 950 ℃; (c,d) 980 ℃; (a,c) 15 min; (b,d) 30 min

2.2 测定珠光体转变区间

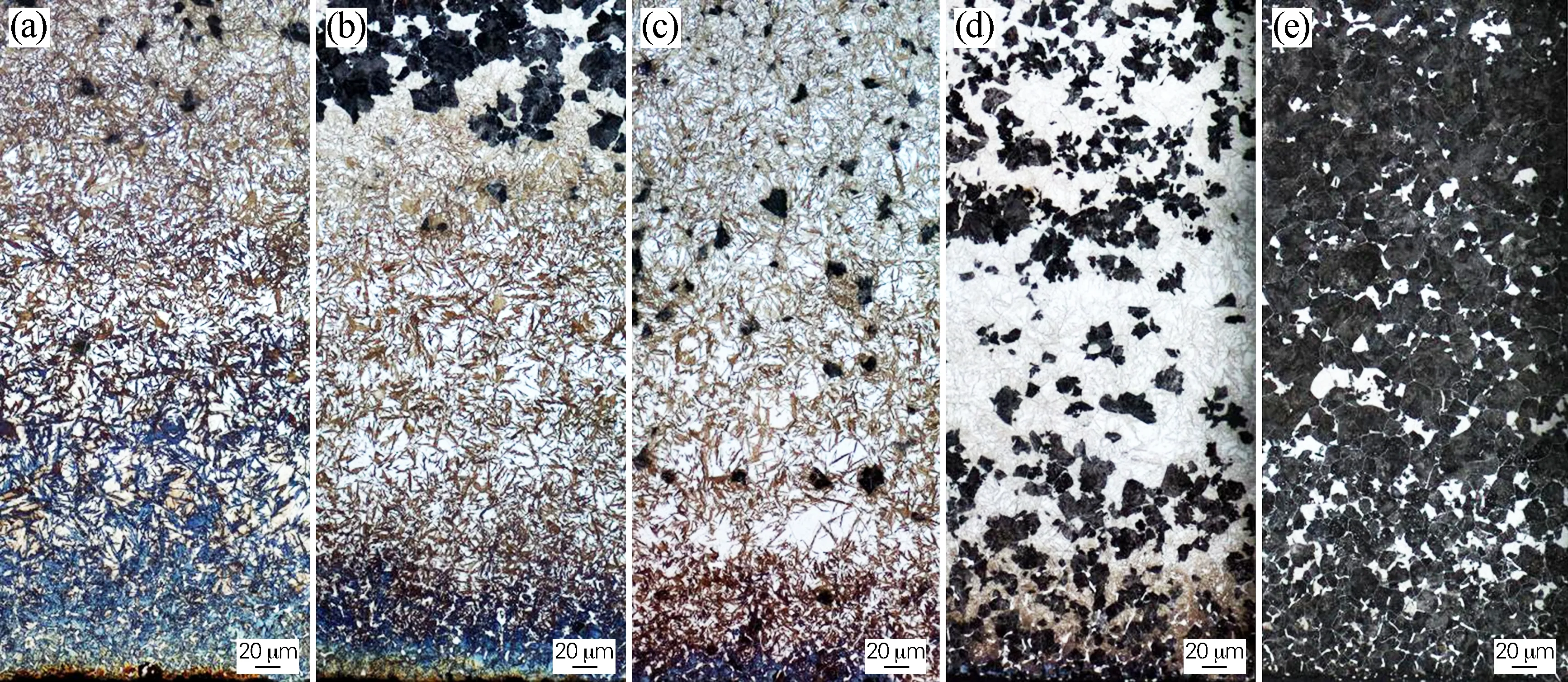

图7为试验钢经980 ℃保温30 min奥氏体化后在珠光体区间经不同工艺处理后的显微组织。由图7(a)可以看出,当试验钢在630 ℃保温5 min,再以20 ℃/s 的冷速气冷至室温后,表层组织中几乎没有出现珠光体形貌组织,而接近心部位置发生部分珠光体转变。延长保温时间至10 min,如图7(b)所示,珠光体形貌组织转变量增加,但距离表层约有350 μm的距离。说明在此温度下,珠光体转变从心部开始发生,如果完全转变所需的时间非常长。考虑到实际生产中的效率问题,后续不再进行延长此温度下保温时间的试验。由图7(c)可以看出,当试验钢在600 ℃保温5 min,再以20 ℃/s的冷速气冷至室温后,表层组织中出现少量珠光体形貌组织。延长保温时间至10 min,如图7(d)所示,室温表层组织中出现了大量珠光体形貌组织。再延长保温时间至20 min,如图7(e)所示,试验钢室温表层组织基本已经全部转变为珠光体形貌组织。说明在600 ℃条件下,珠光体转变完成的时间较短,当保温时间达到20 min 时,珠光体转变基本完成。所以在后续试验中,选择600 ℃保温20 min的热处理工艺,以便充分转变为珠光体形貌组织。

图7 经980 ℃×30 min奥氏体化处理后在珠光体区间经不同工艺处理并以20 ℃/s的冷速气冷的试验钢显微组织Fig.7 Microstructure of the tested steel treated under different processes in pearlite range and cooled with protective atmosphere at 20 ℃/s after austenitizing at 980 ℃ for 30 min(a) 630 ℃×5 min; (b) 630 ℃×10 min; (c) 600 ℃×5 min; (d) 600 ℃×10 min; (e) 600 ℃×20 min

2.3 碳化物重新析出

图8为试验钢经980 ℃保温30 min奥氏体化处理、在600 ℃保温20 min完成珠光形貌组织转变后在两相区不同温度保温并以20 ℃/s的冷速气冷至室温的显微组织。由图8可以看出,室温组织表层仍然存在大量碳化物,但相比试验钢原始组织,数量和深度有所减少。其中图8(a)的碳化物比较少,图8(c)的碳化物最多。这是由于随着加热温度的提升和保温时间的增加,碳化物的析出增多。相比原始组织,图8中碳化物在晶界处呈断续杆状分布,虽然形态较网状有所好转,但依然属于不良形态的碳化物。

图8 经980 ℃×30 min奥氏体化处理+600 ℃×20 min珠光体转变后在两相区经不同工艺处理并以20 ℃/s的冷速气冷至室温的试验钢显微组织Fig.8 Microstructure of the tested steel treated under different processes in two phase region and cooled with protective atmosphere at 20 ℃/s to room temperature after austenitizing at 980 ℃ for 30 min and pearlite transformation at 600 ℃ for 20 min(a) 810 ℃×10 min; (b) 810 ℃×20 min; (c) 830 ℃×20 min

为更进一步研究试验钢的表层组织形貌,对试验钢进行SEM分析,如图9所示。由图9(a)可以看出,在表层组织中,存在部分细片层状组织,该组织为未转变的珠光体形貌组织。说明在810 ℃保温10 min的条件下,珠光体形貌组织尚未完全转变为奥氏体和碳化物。由图9(b)可以看出,仍然有细片层珠光体形貌组织存在,说明在810 ℃保温20 min的条件下,珠光体形貌组织仍然尚未完全转变。图9(c)中基本没有细片层珠光体形貌组织存在,说明珠光体形貌组织已经基本完成转变。所以应选择830 ℃×20 min的工艺,使得细片层珠光体形貌组织能够充分转变为奥氏体和碳化物。图9中均有3种不同形态的碳化物:弥散分布的颗粒状碳化物,尺寸在0.1~1 μm;弥散分布的块状碳化物,尺寸为3~6 μm;晶界处断续的杆状碳化物。颗粒状碳化物是从奥氏体晶内析出并长大的,形态及尺寸良好。块状碳化物可能是加热升温过程中较早析出的碳化物在后续的保温过程中长大形成的;也可能是试验钢在奥氏体化处理时未完全固溶的碳化物。断续杆状的碳化物多沿晶界出现,可能是合金元素的扩散作用,导致合金元素在晶界处与碳结合生成了碳化物。另外从图9还可以看出,针叶状马氏体基体的长度仅有4~8 μm,而从图1可以看出原始组织中马氏体的长度在12~16 μm,马氏体得到了显著细化。这是由于这类马氏体是由细片层珠光体组织熔断后转化成的奥氏体转化而来,这种奥氏体晶粒比1.2.1小节中在高温奥氏体区保温生成的奥氏体晶粒要细小,也就直接导致了后续在进行马氏体转变时晶粒更加细小。

图9 经980 ℃×30 min奥氏体化处理+600 ℃×20 min珠光体转变后在两相区经不同工艺处理并以20 ℃/s的冷速气冷至室温的试验钢SEM照片Fig.9 SEM images of the tested steel treated under different processes in two phase region and cooled with protective atmosphere at 20 ℃/s to room temperature after austenitizing at 980 ℃ for 30 min and pearlite transformation at 600 ℃ for 20 min(a) 810 ℃×10 min; (b) 810 ℃×20 min; (c) 830 ℃×20 min

图10为经980 ℃×30 min奥氏体化处理+600 ℃×20 min珠光体转变后在两相区经不同工艺处理并以20 ℃/s的冷速气冷至室温的试验钢以及原始试验钢的显微硬度分布曲线。由图10可知,试验钢经上述工艺热处理后,硬度及硬化层深度有了明显的提升。热处理前硬度最大值不到800 HV,热处理后的硬度最大值接近850 HV,且硬化层深度从未经热处理的1.22 mm增加到了1.40 mm左右。因为较多颗粒状碳化物的析出以及马氏体组织的细化,导致了热处理后试验钢硬度值的整体提高。

图10 经980 ℃×30 min奥氏体化处理+600 ℃×20 min珠光体转变后在两相区经不同工艺处理并以20 ℃/s的冷速气冷至室温的试验钢的显微硬度分布曲线Fig.10 Microhardness distribution curves of the tested steel treated under different processes in two phase region and cooled with protective atmosphere at 20 ℃/s to room temperature after austenitizing at 980 ℃ for 30 min and pearlite transformation at 600 ℃ for 20 min

3 结论

1) 真空渗碳及高压气淬处理的18CrNiMo7-6齿轮钢通过980 ℃保温30 min奥氏体化、600 ℃珠光体区保温20 min后再升温至830 ℃两相区保温20 min,并以20 ℃/s的冷速气冷至室温后的显微组织中,在晶内生成了细小颗粒状、大块状的碳化物,晶界处存在杆状断续的碳化物。说明该工艺能够形成细小弥散分布的碳化物,但无法避免形状不良碳化物的生成。

2) 980 ℃保温30 min奥氏体化、600 ℃珠光体区保温20 min后再升温至830 ℃两相区保温20 min并以20 ℃/s的冷速气冷至室温后的试验钢中的马氏体组织相较原始组织得到了细化,硬化层的整体硬度提高了6%左右,硬化层深度增加了约15%。