体能量密度对SLM成形316L不锈钢耐腐蚀性的影响

2022-06-06孔令华练国富

李 鹏, 孔令华, 练国富, 黄 旭, 李 铸

(1. 福建工程学院 机械与汽车工程学院, 福建 福州 350118;2. 数字福建工业制造物联网实验室, 福建 福州 350118)

选择性激光熔化(Selective laser melting,SLM)是一种通过材料逐层叠加的方式直接制造实体零件的增材制造技术[1-2],德国的Fraunhofer研究所最早研发出SLM技术[3],它是利用金属粉末在激光束的热作用下完全熔化后,经冷却凝固制造出复杂几何形状的部件。它直接将三维模型打印成形,大大提高了零件的生产效率,避免了利用模具这种费时费力的生产模式,材料利用率高且省去了后续处理工艺,能够制造传统机加工方式难以成形的复杂形状的金属零部件,在医疗、食品、汽车、航天、航海和模具等[4-8]领域应用广泛。

虽然不锈钢有着较强的耐腐蚀性,但是在一定的恶劣工况下,例如化工厂、海洋装备对其耐腐蚀性的需求更高,因此需要采用一种新的工艺来进一步提高不锈钢零件的耐腐蚀性,SLM在零部件加工制造方面有突出的优势,但是成形件的性能与其工艺参数有着密切的关系,激光功率、扫描速度、扫描间距和铺粉厚度等因素对316L不锈钢成形件的组织和性能有巨大的影响[9]。Pan等[10]通过拉伸试验获得了316L不锈钢SLM和SLR(Selective laser remelting)工艺样品的力学性能。结果表明,SLM和SLR工艺改变了316L不锈钢的力学性能。与冷轧工艺相比,三维零件没有明显的屈服阶段和应力强化阶段。激光工艺参数对刚度影响不大,但对3D零件的强度和塑性影响较大,试样的塑性普遍低于轧制的316L不锈钢。Bajaj等[11]介绍了不同种类的钢在熔融基调幅工艺后的组织、性能及其应用,得出调幅钢(主要是不锈钢)的耐腐蚀性通常优于常规材料,这主要基于精细的微观结构,或特殊的织构和双相不锈钢的性质。Cherry等[12]利用SLM技术研究了激光能量密度对316L不锈钢性能的影响,结果表明,孔隙率增加导致材料硬度降低。从低能量密度的小球特征到高能量密度的大小球特征的混合。宗学文等[13]研究了激光选区熔化316L不锈钢的表面形貌,结果表明,随着体激光能量密度的增加,相邻熔道及上下成形层能够较好搭接,空隙和微孔等缺陷逐渐消除,同时熔池断续减少,熔池宽度逐渐由小变大。崔静等[14]研究了300M钢激光熔覆316L不锈钢修复层的组织与性能,熔覆之后硬度提升,且在激光功率为1.5 kW时与基体呈现冶金结合,此时的耐腐蚀性最好。韩晨阳等[15]研究了激光熔覆镍基合金磨损及电化学腐蚀性,在304表面熔覆镍基涂层后,硬度、耐磨性和耐腐蚀性均有较大提升。Lavender[16]为了对比零件质量,将增材制造与传统技术进行比较,研究了SLM零件的特征质量,观察了其显微组织。光学显微镜显示特征质量随着特征尺寸而增加。将打印参数优化后可生产综合性能更优的零部件。当SLM成形金属材料在一些严苛环境下服役时,如果按照传统方式加工的零部件使用,可能就会导致腐蚀失效,最终会影响到金属材料的性能,带来巨大的损失。

现有的研究大多集中在分析工艺参数对SLM 316L不锈钢成形质量的影响,采用体能量密度研究工艺参数对其耐腐蚀性能影响的报道较少,体能量密度可以表征4个成形参数对成形件的共同作用,更加体现基本物理参数对于成形件性能的影响。因此本文以SLM 316L不锈钢成形件为研究对象,研究了不同的体能量密度对其表面耐腐蚀性能的影响,为SLM不锈钢成形件的耐腐蚀性能研究提供理论支持。

1 试验材料与方法

1.1 试验材料及设备

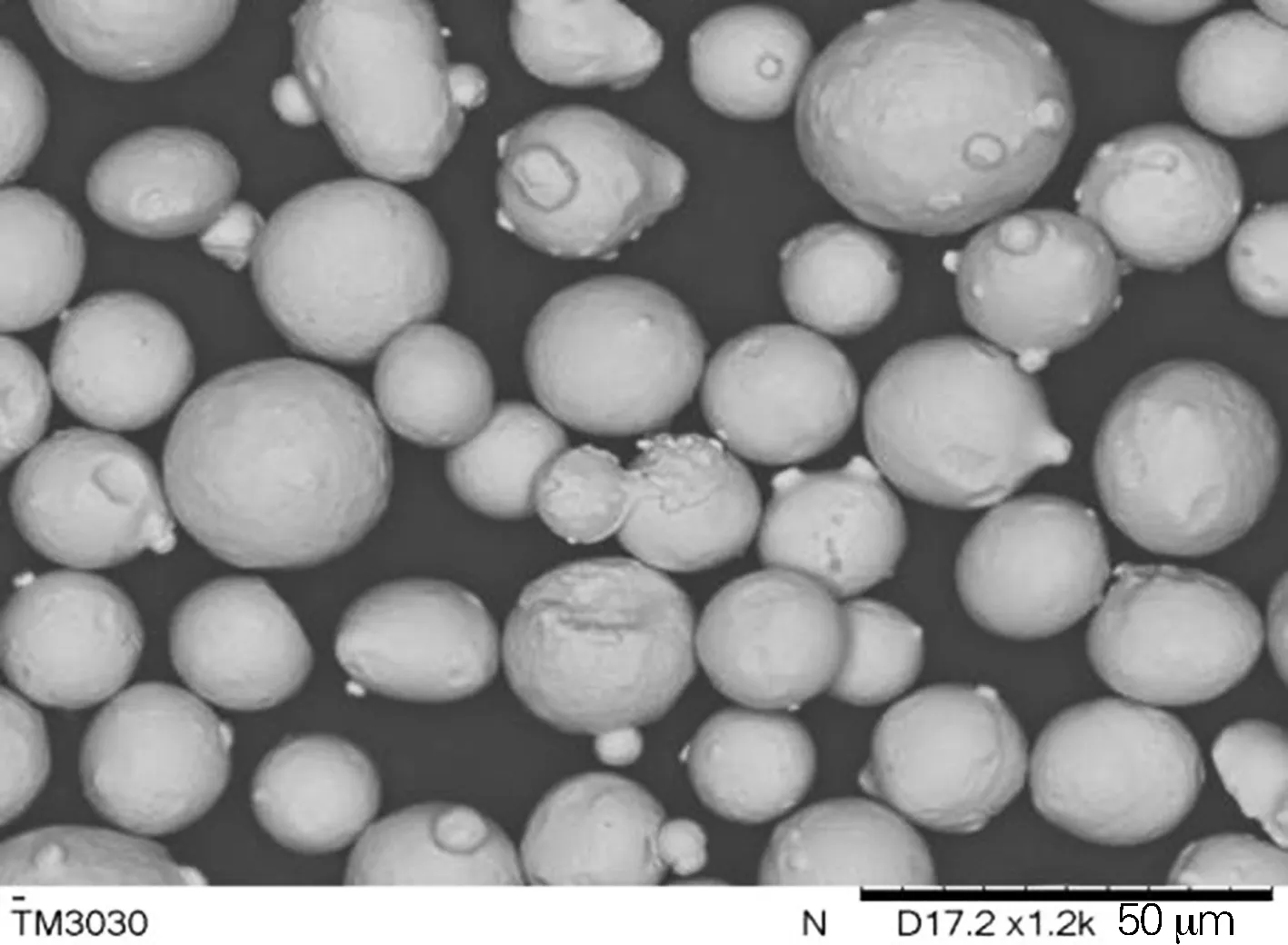

本试验采用真空气雾化生产的316L不锈钢粉末为原料,粉末粒径分布为10~45 μm,其化学成分见表1,微观形貌见图1,使用SLM 125HL(SLM Solutions GmbH)机器来打印样品。该机器配备了波长为1064 nm,最大功率400 W的IPG光纤激光器,所能加工零件的最大尺寸为125 mm×125 mm×125 mm,并使用氩气作为保护气体。试验所用设备有:金相研磨抛光机(UNIPOL-820)观察表面形貌的光学显微镜(MR5000)和台式扫描电镜(TM3030 PLUS),清洗样品的超声波清洗机(JP-010T)及电化学工作站(CHI760E)测量SLM 316L不锈钢成形件在腐蚀介质3.5wt%NaCl溶液中的开路电位、动电位极化曲线和交流阻抗谱曲线。

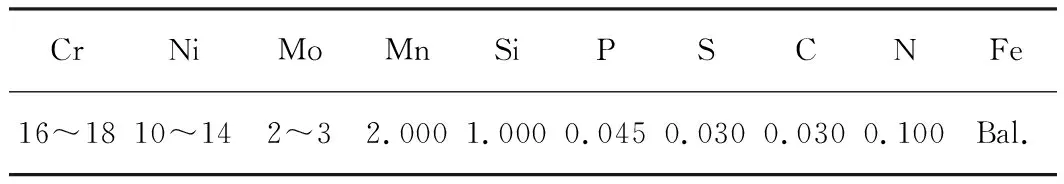

表1 316L不锈钢粉末的化学成分 (质量分数,%)

图1 316L不锈钢粉末的微观形貌Fig.1 Microscopic morphology of the 316L stainless steel powder

1.2 试验方案及工艺参数选取

首先用试验筛对316L粉末过筛,去除316L粉末中的杂质,将过筛后的粉末通过烘干箱进行干燥处理。影响SLM成形试样性能的因素比较多,最主要的影响参数为:激光功率、扫描速度、扫描间距和铺粉厚度等。本文选择固定的铺粉厚度0.05 mm,采用不同的激光功率、扫描间距和扫描速度来设计试验,采用3因素3水平正交试验,试验因素及因素水平如表2所示,正交试验工艺方案如表3所示。

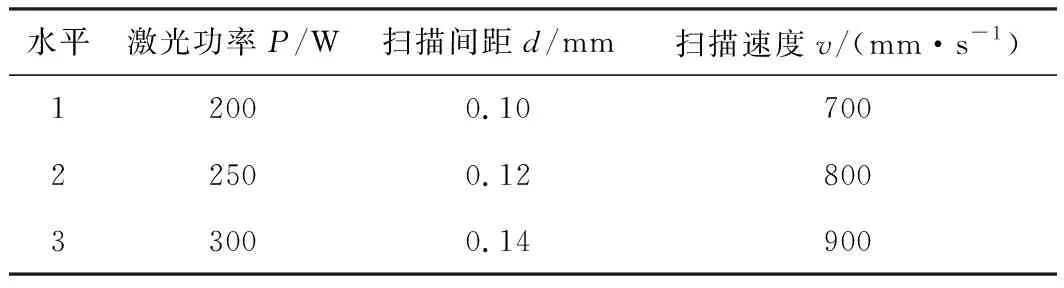

表2 正交试验因数水平表

SLM工艺体能量密度与工艺参数关系见式(1):

(1)

式中:E为单位体积的能量密度,J/mm3;P为激光功率,W;d为扫描间距,mm;v为扫描速度,mm/s;L为切片层厚度,mm。

表3 SLM工艺方案

将打印出来的316L不锈钢成形试样用线切割技术切取10 mm×10 mm×10 mm试样,随后用无水乙醇在超声波清洗机中进行清洗,去除表面的油污后自然风干,将试样表面用砂纸逐级打磨至2500目,用金相抛光机抛光至镜面,配置王水腐蚀20 s后制备金相试样,用SEM观察其表面的微观组织。在其镜面的对面上用电烙铁和焊锡丝焊接一根导线,再用树脂进行镶嵌,最后通过万用表检测导线与试样是否联通,为电化学试验做准备,之后用铂片电极作为辅助电极,饱和甘汞电极作为参比电极,试样作为工作电极,配制质量分数为3.5%NaCl溶液作为腐蚀介质,分别测试上述试样的开路电位、动电位极化曲线和交流阻抗谱曲线。

2 试验结果与讨论

2.1 工艺参数对微观组织的影响

SLM成形件的金属材料表面最常见的缺陷形式包括孔洞、裂纹、球化等,其工艺参数的变化将会对微观组织产生明显的影响,激光功率偏小会使试样表面产生明显的孔洞现象,激光功率偏大试样表面会在孔洞的基础上产生“球化”,扫描速度过小试样表面产生“球化”,扫描速度过大则会使样品致密度变小,产生裂纹和孔洞[17],从而影响成形件的力学性能和耐腐蚀性能等。图2是SLM成形316L不锈钢的微观组织,从图2(a~c)可以看出,随着体能量密度的减小,试样表面的孔洞和气孔的数量逐渐增加,且分布越来越均匀,试样S3的体能量密度最小,为31.75 J/mm-3,造成这种现象的原因是由于激光功率过小、扫描速度过快且扫描间距过大导致体能量密度过小;试样S5的体能量密度为59.52 J/mm-3,如图2(e)所示,表面气孔分布均匀,气孔之间的间距明显增大,且气孔的直径相比于样品S3也要小,这是因为适当提高了激光功率、减慢扫描速度和减小扫描间距使得体能量密度增加的原因。其余微观组织中,适当提高体能量密度后,试样表面的气孔和孔洞等缺陷会减少,如图2(h)所示,当体能量密度过高时,如图2(g)所示,试样S7的体能量密度为75 J/mm-3,试样吸收的能量较多会导致过烧现象,表面也会出现较多的缺陷。

图2 不同工艺参数成形SLM 316L不锈钢样品的显微组织Fig.2 Microstructure of SLM 316L stainless steel specimens formed by different process parameters(a) S1; (b) S2; (c) S3; (d) S4; (e) S5; (f) S6; (g) S7; (h) S8; (i) S9

2.2 工艺参数对耐腐蚀性的影响

利用CHI760E电化学工作站在三电极体系中测试SLM成形9块样品在3.5%NaCl溶液中的开路电位、动电位极化曲线和交流阻抗谱曲线,动电位极化曲线是以电位作为自变量,持续扫描一定范围的电位区间,获得工作电极在这个区间内的极化曲线。利用动电位极化曲线可以分析腐蚀过程的性质和影响因素[18],一般情况下,钝化膜的电荷转移电阻可以用阻抗弧半径来表示,样品的阻抗弧半径越小,电荷转移电阻越差,可以进一步说明试样的耐腐蚀性较差[19]。

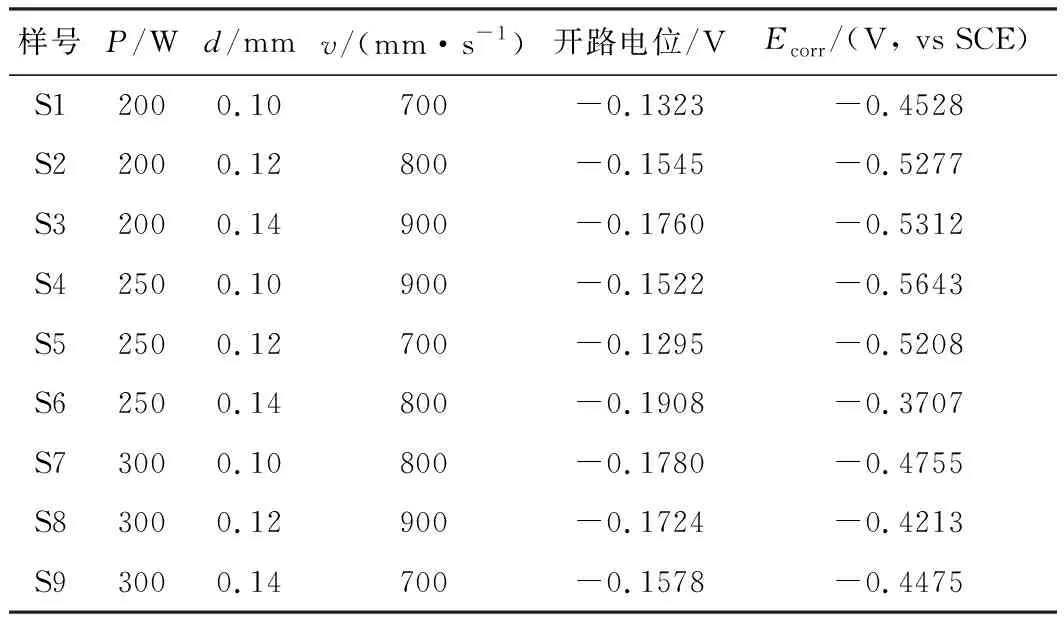

开路电位测试结果如表4所示,图3是SLM成形9块样品在3.5%NaCl溶液中的动电位极化曲线,从图3可以看出,不同工艺参数成形的9块样品的极化曲线体现了316L不锈钢的自钝化过程,有明显的钝化区域,首先随着电位的增加,在其表面形成一层耐腐蚀的钝化膜,进入钝化区,接着电位慢慢增加,进入过钝化区,导致其表面的钝化膜被击破,腐蚀加剧导致电流密度增大,说明SLM成形316L不锈钢试样有一定的抗腐蚀能力,根据极化曲线可以得到9块样品的自腐蚀电位值,见表4,分别是-0.4528、-0.5277、-0.5312、-0.5643、-0.5208、-0.3707、-0.4755、-0.4213和-0.4475 V (vs SCE, 下同)。因为SLM工艺参数的不同,对其自腐蚀电位的影响也不尽相同,其中试样S6的自腐蚀电位最大为-0.3707 V,试样S4的自腐蚀电位最小为-0.5643 V。

表4 SLM 316L成形件在3.5%NaCl溶液中的开路电位及自腐蚀电位

图3 不同工艺参数成形SLM 316L不锈钢样品在3.5%NaCl溶液中的极化曲线Fig.3 Polarization curve of the SLM 316L stainless steel specimens formed by different process parameters

图4是SLM成形9块试样在3.5%NaCl溶液中的阻抗谱曲线,阻抗谱曲线的半径越大,意味着其耐腐蚀性越好,如图4所示,试样S6的阻抗谱半径最大,其耐腐蚀性最好,试样S4的阻抗谱半径最小,其耐腐蚀性最差,阻抗谱曲线的结果与动电位极化曲线的结果吻合。

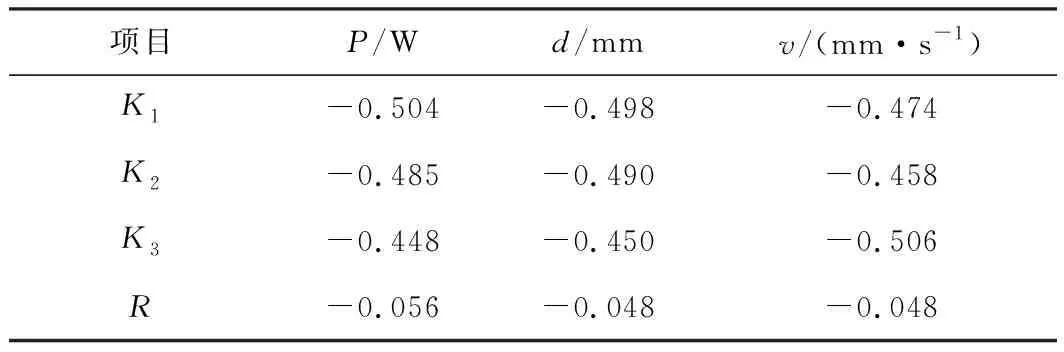

表5为极差分析计算结果,可以清晰地反映出SLM工艺参数对耐腐蚀性的影响趋势[3],对成形件的耐腐蚀性能影响大小的次序为激光功率、扫描间距、扫描速度。

表5 极差分析计算结果

图5 SLM工艺参数对316L不锈钢成形件在3.5wt%NaCl溶液中的自腐蚀电位的影响Fig.5 Influence of SLM process parameters on self-corrosion potential of the 316L stainless steel parts in 3.5wt% NaCl solution

图5给出了SLM成形工艺参数对于316L成形件在3.5%NaCl溶液中的自腐蚀电位的影响,由图5(a)可知,激光功率在200~300 W之间时,成形件的自腐蚀电位随着激光功率的增大而增大,在增材制造过程中,金属粉末吸收的能量与激光功率成正比,在一定范围内,其吸收的能量越高,粉末融化的就越彻底,因此表面形成的裂纹、孔洞等缺陷就越少,耐腐蚀性就更好。体能量密度与激光功率成正比。

由图5(b)可知,扫描间距在0.10~0.14 mm之间时,自腐蚀电位随着扫描间距的增大而增大,扫描间距在SLM工艺参数中是影响工件质量的重要参数之一,体能量密度与扫描间距成反比,当扫描间距过小时,体能量密度较大,导致熔道搭接区域过多,此时层层累积之后导致表面粗糙度过大,产生一些缺陷而影响其自腐蚀电位,从而导致耐腐蚀性不好。当扫描间距过大时,体能量密度较小,导致熔道之间搭接较少甚至没有搭接,层层累积之后会产生孔洞等缺陷。

由图5(c)可知,扫描速度在700~800 mm/s之间时,自腐蚀电位随着扫描速度增大呈现增大趋势,扫描速度在800~900 mm/s之间时,自腐蚀电位随着扫描速度增大呈现减小趋势,由于体能量密度与扫描速度成反比,当扫描速度过慢时,体能量密度较大,熔池吸收的能量比较多,由此金属粉末受到激光作用时间较长,成形件表面的缺陷就比较少,耐腐蚀性比较好。当扫描速度过快时,体能量密度较小,熔池吸收的能量比较少,金属粉末不能完全融化在熔池中,由此导致出现比较明显的缺陷,自腐蚀电位比较小,耐腐蚀性不好。在此次试验中当扫描速度在800 mm/s时自腐蚀电位最高,验证了这个结论。

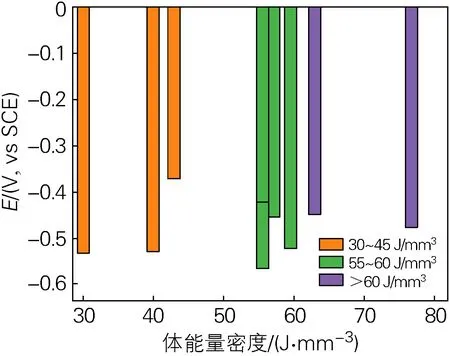

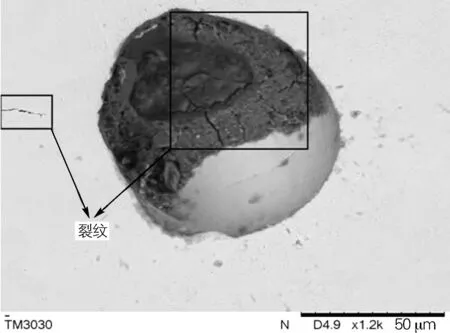

图6给出了体能量密度对SLM成形316L不锈钢自腐蚀电位的影响,当体能量密度在31.75~44.64 J/mm3时,试样的自腐蚀电位呈现逐渐增大的趋势,最优体能量密度为44.64 J/mm3,此时的自腐蚀电位最大为-0.3707 V,最优参数为激光功率P=250 W,扫描间距d=0.14 mm,扫描速度v=800 mm/s。当体能量密度大于60 J/mm3时,试样的自腐蚀电位变化不大。当体能量密度在55.56~59.52 J/mm3时,自腐蚀电位整体较低,且无规律变化,即使试样的体能量密度相同时,自腐蚀电位也不一样,耐腐蚀性能也不一样。试样S4和S8的体能量密度虽然都是55.56 J/mm3,但是自腐蚀电位却相差巨大,S4和S8试样的自腐蚀电位分别是-0.5643 V和-0.4213 V,结合图2的组织可以看出,S4试样表面的缺陷比S8试样的多且更加复杂,容易形成更多具有电势差的原电池组,加速腐蚀过程,因此耐腐蚀性要差。图7给出了试样S4中的缺陷微观形貌,包括孔洞和裂纹,这是由于316L不锈钢粉末在激光作用下融化凝固和冷却速度极快导致[20]。

图6 体能量密度对SLM 316L不锈钢成形件自腐蚀电位的影响Fig.6 Effect of bulk energy density on self-corrosion potential of the SLM 316L stainless steel parts

图7 S4试样中的裂纹及未熔缺陷Fig.7 Cracks and unmelted defects in the S4 specimen

3 结论

1) 通过正交试验,结合SLM 316L不锈钢成形件的微观形貌和其在电化学试验中的结果可知,SLM 316L不锈钢成形件的表面成形质量对其耐腐蚀性有较大影响,表面缺陷的种类和数量越多,耐腐蚀性越差。体能量密度为44.64 J/mm-3时,SLM 316L不锈钢成形件的自腐蚀电位最高,组织表面的气孔等缺陷相对较少,耐腐蚀性最好;当体能量密度过大或过小时,成形件表面的气孔和孔洞等缺陷较多,自腐蚀电位减小,耐腐蚀性变差。

2) 激光功率、扫描间距和扫描速度对SLM 316L不锈钢成形件的耐腐蚀性能影响的次序为:激光功率>扫描间距和扫描速度(扫描间距和扫描速度同等重要)。最佳的工艺参数组合为激光功率250 W,扫描间距0.14 mm,扫描速度800 mm/s。