乘用车用新型冷作模具钢Cr8真空气淬后的组织与性能

2022-06-06周乐育张建波

元 莎, 周乐育, 蒋 鹏, 张建波, 陈 浩

(北京机电研究所有限公司, 北京 100083)

随着人们对汽车需求日益增多,汽车行业快速发展,对汽车模具的需求也越来越多[1-3]。传统的Cr12冷作模具钢硬度较高,韧性较差,在使用过程中容易开裂,补焊之后,更容易造成二次开裂,亟需开发新型Cr8冷作模具钢[4]。国内开发的Cr8冷作模具钢材料韧性不足,在使用过程中易开裂,模具寿命不高,很多企业从国外进口钢材,材料费用是国内材料的3倍左右,增加了企业的成本,使国内企业与国外汽车行业竞争力度下降[5]。上海某公司根据国家提出的“十三五”规划,优化材料成分,研究材料生产工艺流程,开发了新型Cr8型冷作模具钢,并替代国外进口材料,降低了企业生产成本。

本文选取国外KD11max冷作模具钢与本试验设计的新型HNC53冷作模具钢进行真空淬火之后的组织和性能对比分析,研究材料从原始状态到热处理过程碳化物的演变规律,及回火温度对材料硬度和韧性的影响。

1 试验材料及方法

试验材料的化学成分如表1所示。从表1中可以看出,两种材料均为锻材Cr8型冷作模具钢,HNC53钢中Mo含量比KD11max钢的高1.09%(质量分数,下同),V含量高0.7%;KD11max钢含Si、Mn、S较高,与HNC53钢相比,Si含量高0.55%,Mn含量高0.26%,S含量高0.07%。

表1 试验钢的化学成分(质量分数,%)

试验材料在真空炉中于1030 ℃下真空淬火处理2 h,在N2保护中自然冷却。然后进行高温520 ℃和低温200 ℃回火处理。从原材料切取3块10 mm×10 mm ×10 mm的试样,经研磨、抛光、用4%(体积分数)的硝酸酒精溶液侵蚀后,用光学显微镜观察大颗粒状碳化物,用扫描电镜观察组织中小颗粒状碳化物。材料按GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》分别取3个55 mm×10 mm×10 mm冲击试样,进行U型缺口冲击性能测定。用TH300洛氏硬度计测试试验钢的硬度。

2 试验结果与讨论

2.1 原材料显微组织与SEM分析

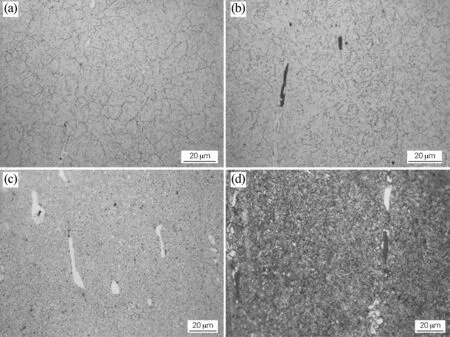

原材料的显微组织如图1所示,HNC53钢和KD11max钢的组织均为球状珠光体和大块状共晶碳化物,HNC53钢的大块状共晶碳化物体积分数与KD11max钢的相近,且颗粒相对较小;小颗粒状碳化物类似球形且均匀分布在基体中,尺寸为0.5~1 μm。KD11max钢的大块状共晶碳化颗粒较大,基体中细小碳化物分布不均匀,且颗粒尺寸差异明显。对两种Cr8钢的原材料进行洛氏硬度测试,硬度值在20 HRC左右。HNC53钢与KD11max钢的原材料硬度基本一致,能达到材料的原始状态硬度要求。

图1 试验钢的原始显微组织Fig.1 Original microstructure of the tested steels(a,c) HNC53; (b,d) KD11max

2.2 回火后显微组织

HNC53钢与KD11max钢分别在高温520 ℃和低温200 ℃回火之后的显微组织如图2所示。由图2可知,回火处理后,HNC53钢和KD11max钢的组织为马氏体、大颗粒状共晶碳化物及纳米级二次碳化物;与原材料相比,两种Cr8钢回火之后大块状共晶碳化物都减少;基体中碳化物组织为M7C3型,主要合金元素是Cr,含少量的Mo、V等。M7C3型的碳化物能提高Cr8钢的耐磨性,延长模具使用寿命。HNC53钢和KD11max钢分别在高温520 ℃和低温200 ℃回火后,大块状共晶碳化物颗粒大小及体积占比无明显差异。在回火过程中,碳化物通过重组或者形核长大生成,这两种方式都是经过扩散完成,温度较低时,扩散速度较慢,碳化物析出较少;随着回火温度逐渐升高,原子扩散速度加快,碳化物析出较多且颗粒较大[6]。因此,低温200 ℃回火时,碳化物析出较少且颗粒小;高温520 ℃回火时,碳化物析出较多且有纳米级二次碳化物析出,可增加材料硬度,促进材料在高温520 ℃回火后出现二次硬化现象[7]。

图2 HNC53钢(a, c)和KD11max钢(b, d)经不同温度回火后的显微组织Fig.2 Microstructure of the HNC53 steel(a, c) and the KD11max steel(b, d) tempered at different temperatures (a,b) 200 ℃; (c,d) 520 ℃

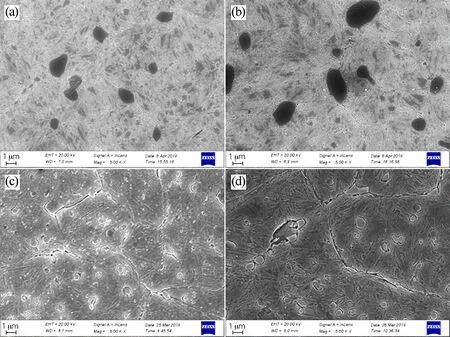

2.3 扫描电镜分析

试验钢分别经200 ℃和520 ℃回火后的SEM图片如图3所示。由图3可知,HNC53钢和KD11max钢回火后的组织为马氏体,SEM图片中黑色是大块状共晶碳化物,材料在高温520 ℃回火后,在马氏体基体上析出均匀弥散的纳米级小颗粒碳化物(如图3中小白点所示);从图3(a,b)可知,200 ℃回火后,纳米级颗粒碳化物析出较少且分布不均匀。

图3 HNC53钢(a, c)和KD11max钢(b, d)经不同温度回火后的SEM照片Fig.3 SEM images of the HNC53 steel(a, c) and the KD11max steel(b, d) tempered at different temperatures (a,b) 200 ℃; (c,d) 520 ℃

由3(c)可知,高温520 ℃回火后HNC53钢中二次析出的小颗粒纳米级碳化物较多;HNC53钢Mo含量较高,高温回火后材料中析出的碳化物颗粒较细,可促进材料二次硬化。

2.4 力学性能分析

图4为试验钢的硬度及冲击吸收能量对比,可知HNC53钢和KD11max钢在高温520 ℃回火后都出现了二次硬化现象。由图4(b)可知,KD11max和HNC53钢原始状态冲击性能较好,在回火后冲击吸收能量下降,在520 ℃回火出现二次硬化现象时,材料冲击吸收能量更低。由表1化学成分可知,HNC53钢Mo和V含量高,可减少液析碳化物的偏析程度,使碳化物形状尽量规则、圆整;Mo含量的增加对材料的二次硬化起到促进作用,由于Mo能降低合金固溶度,增加材料二次硬化碳化物数量,促进析出较多纳米级二次碳化物颗粒且均匀弥散在基体表面[8-10];另外,Mo能提高材料Ac1和Ac3点温度,相同条件下淬火,钢中Mo含量较多时,碳化物溶解较少,残留奥氏体在高温回火时,转变温度越高,回火过程中析出合金化合物越多,促进了奥氏体的转变,使奥氏体含量减少,促进了材料的二次硬化[11]。从图4(b)可知,与520 ℃回火相比,200 ℃回火后试验钢的冲击吸收能量较好。由于试验钢在200 ℃回火时,基体马氏体韧性下降,试验钢中残留奥氏体开始转变,随着温度升高其含量降低,材料韧性下降[12-13]。HNC53钢和KD11max钢在520 ℃回火时,大量碳化物M23C6和M7C3在晶界析出,并发生粗化,残留奥氏体的转变增加,材料韧性进一步下降,因此,材料在二次硬化时冲击吸收能量更低[14]。

图4 试验钢的硬度(a)和冲击吸收能量(b)Fig.4 Hardness(a) and impact absorbed energy(b) of the tested steels

3 结论

1) HNC53钢和KD11max钢原材料组织为球状珠光体和大块状共晶碳化物;材料经过真空淬火和高低温回火后,组织为马氏体、大块共晶碳化物和小颗粒二次碳化物。

2) 两种材料经过真空淬火和回火后,硬度都在60 HRC以上;520 ℃高温回火后材料出现二次硬化现象,硬度较高。

3) 在520 ℃高温回火后,HNC53钢和KD11max钢的冲击性能都较好,国产HNC53钢的性能达到国外进口材料水平,可以替代国外材料,大大降低国内Cr8钢冷作模具成本。