中厚煤层切顶卸压无煤柱自成巷技术关键参数研究

2022-06-06胡超文王俊虎何满潮王小龙王君杰

胡超文,王俊虎,何满潮,王小龙,王君杰,张 卓

(1.内蒙古大学 交通学院,内蒙古 呼和浩特 010070;2.华能煤炭技术研究有限公司,北京 100070;3.西山煤电集团有限公司 杜儿坪煤矿,山西 太原 030022;4.中国矿业大学(北京) 深部岩土力学与地下工程国家重点实验室,北京 100083)

0 引 言

自从钱鸣高院士提出“砌体梁”理论[1-2]以来,1个回采工作面,2条回采巷道以及留设1条保护煤柱的长壁采煤方法逐渐成为我国的主要采煤体系。留设煤柱不仅造成了资源的巨大浪费,而且煤柱的留设造成了应力集中,容易引发巷道大变形、煤与瓦斯突出等灾害。因此,无煤柱沿空留巷开采技术逐渐成为煤矿向绿色、高效方向转型的重要方向[3-4]。现阶段,主要以巷旁充填等手段实现沿空留巷,取得了很多研究成果,巨峰等[5]针对双软煤层,提出了胶结充填体+单体+铰接顶梁的充填留巷方案,在赵官能源煤矿进行了成功应用;宁建国等[6]针对坚硬顶板不易垮落的问题,提出了不等强充填体的支护方式,取得了良好的留巷效果;周建峰等[7]针对两硬煤层,开发出高效充填体并对巷道支护参数进行了重新设计,充填留巷效果良好。但是由于巷旁充填的方式并没有改变巷道围岩应力分布,巷旁充填位置通常容易产生应力集中引起动力灾害,对于充填材料及支护方式要求较高,因此严重制约了沿空留巷技术的推广应用。为此,何满潮院士[8]提出了“切顶短壁梁”理论,以此为理论基础形成的切顶卸压无煤柱自成巷开采技术,以双向聚能爆破技术将巷道顶板岩层与采空区顶板岩层的物理联系切断,同时切断了应力传递路径,改善了留巷段围岩所处应力环境,以采空区顶板岩层垮落自动形成巷帮取代了巷旁充填,避免了充填体应力集中现象,真正实现了无煤柱开采。目前,无煤柱自成巷技术已在多个矿区成功应用,在薄煤层、浅埋深等条件下的研究及应用已日趋成熟[9-11],而在中及深部埋深、中厚及厚煤层等条件下的相关实践和研究仍不充足。以西山煤电集团有限公司杜儿坪煤矿为工程背景,对中厚煤层切顶卸压无煤柱自成巷开采技术关键参数进行研究。

1 工程地质条件

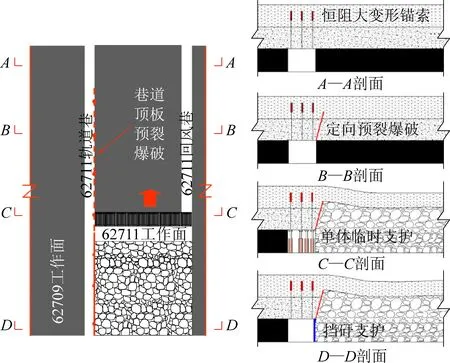

杜儿坪煤矿62711工作面为北七2号煤盘区的首采工作面。工作面盖山厚度435~687 m,平均561 m,平均采高1.9 m,煤岩层倾角为1°~7°,平均2°,可采走向长度1 564 m,开切眼长度220 m。工作面直接顶为细粒砂岩,厚度4.20~5.54 m,平均厚度5.12 m;基本顶为平均厚度2.62 m的砂质泥岩;直接底为砂质泥岩,平均厚度1.80 m,基本底为平均厚度2.13 m的炭质泥岩。62711工作面布置如图1所示,岩层柱状图如图2所示。

图1 62711工作面布置

注:数据格式

2 切顶卸压无煤柱自成巷关键技术

2.1 “110工法”工艺流程

“110工法”主要有以下工艺环节(图3)[12-14]:①在工作面回采前采用恒阻大变形锚索对巷道顶板进行补强支护;②采用双向聚能爆破技术对巷道顶板岩层进行预裂爆破;③工作面回采过后,为防止巷道顶板失稳,采用单体支柱对巷道进行临时支护;④当留巷段稳定后可撤除单体支柱,只保留挡矸支护。

图3 “110工法”工艺流程

Hq=(Hc-ΔH1-ΔH2)/(K-1)

2.2 关键技术参数分析

“110工法”与传统充填方式实现无煤柱采煤的最大区别就是“110工法”通过对巷道顶板岩层进行定向预裂爆破,当工作面回采后顶板岩层可以及时垮落并充满采空区,在挡矸支护结构的作用下自动形成新的巷帮,以采空区顶板垮落矸石取代充填体。因此,“110工法”关键技术参数主要为预裂爆破切顶高度和切顶角度[15-17]。合理的切顶高度和切顶角度,可以确保采空区顶板岩层及时垮落并充满采空区,对顶板上覆岩层起支撑作用,减小采空区悬顶面积,减弱矿山压力显现,而且由于切断了采空区与巷道顶板岩层间应力的传递路径,导致巷道处于低应力区,最终达到切顶卸压的目的。

2.2.1 预裂爆破切顶高度

对巷道顶板进行定向预裂爆破后形成的切缝与巷道顶板所处水平面间最大的垂直距离就是切顶高度。最佳预裂爆破孔深应保证预裂爆破后切落的顶板岩层垮落矸石可以充满采空区,理想状态下切顶高度应满足以下方程:

式中:Hq为切顶高度,m;Hc为采高,m;ΔH1为顶板下沉量,m;ΔH2为底鼓量,m;K为顶板岩层碎胀系数。

根据杜儿坪煤矿2号煤层顶板岩层现场实测,顶板岩层碎胀系数K=1.35,不考虑顶板下沉量及底鼓量时,取最大采高Hc=2.2 m,计算可得:Hq=5.5 m。

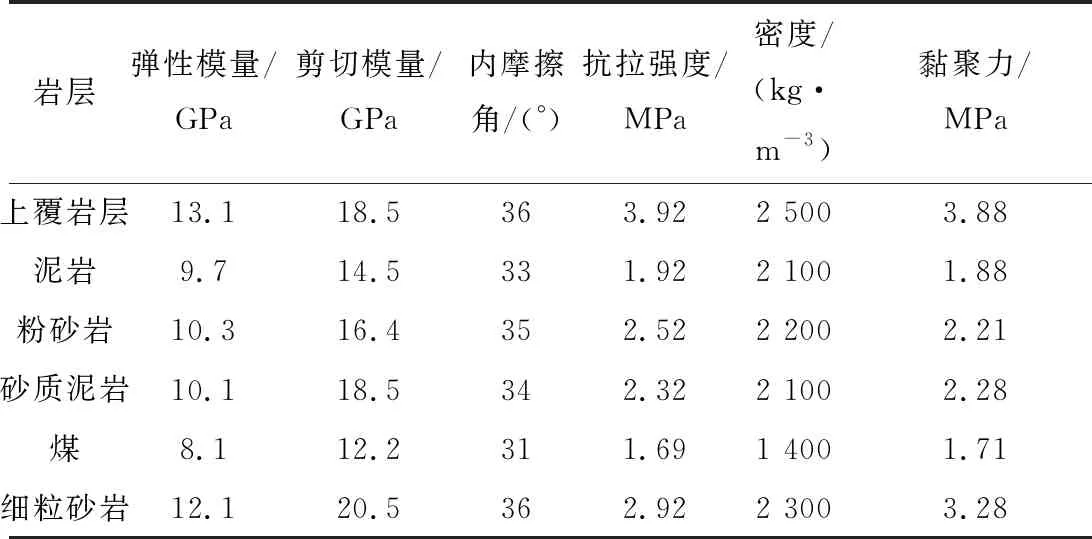

综合考虑杜儿坪煤矿62711工作面实际地质条件及计算过程的复杂程度,借助FLAC3D模拟软件建立计算模型,模型尺寸:300 m×200 m×60 m,巷道开挖尺寸:200 m×4 m×2 m,工作面开挖尺寸:220 m×150 m×2 m。模型岩层力学参数见表1。

表1 模型岩层力学参数

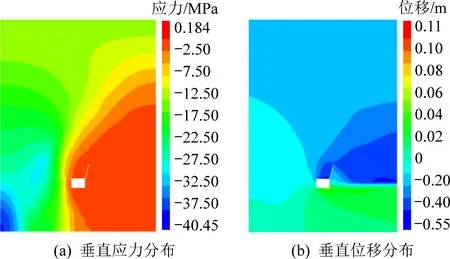

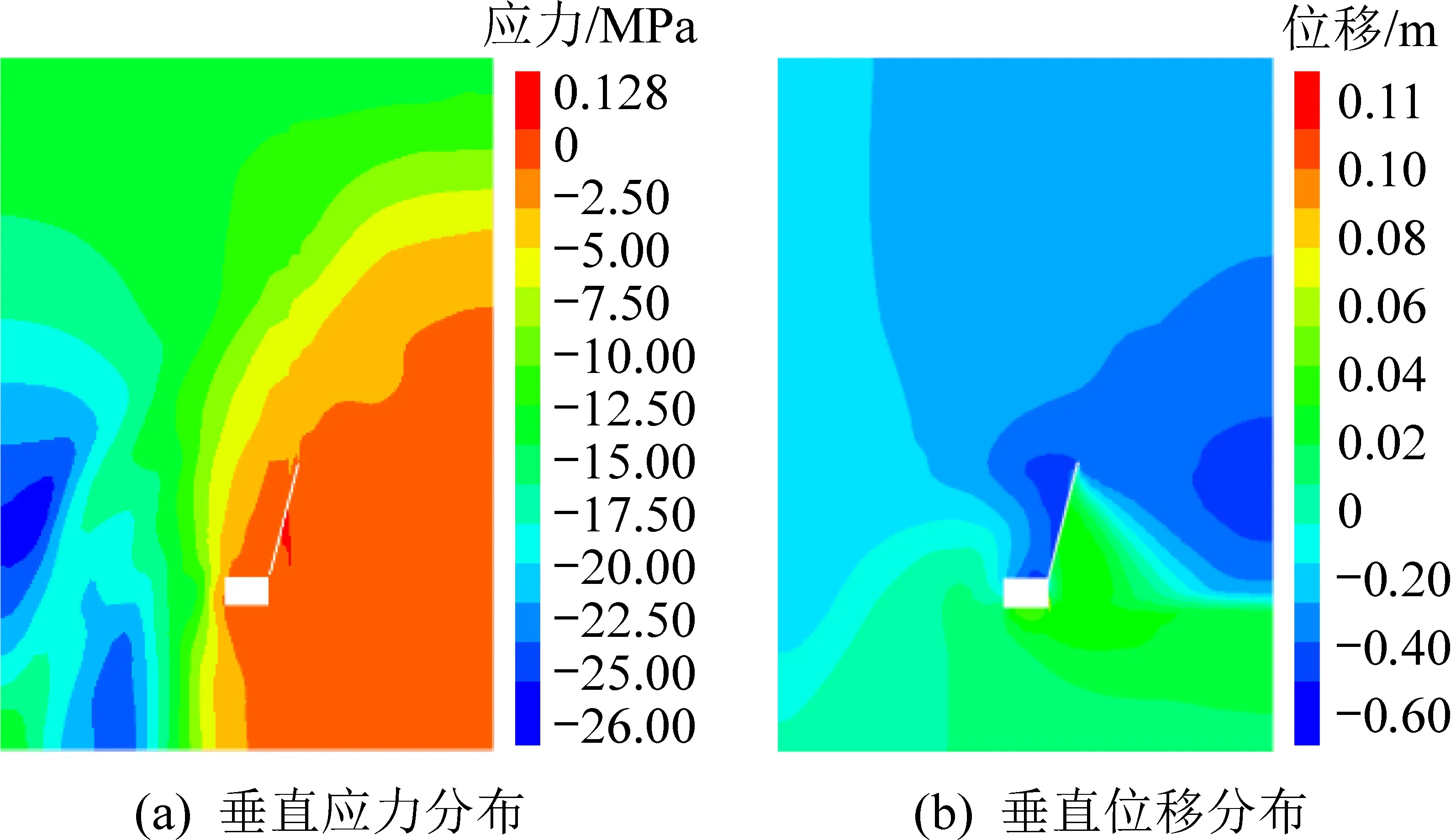

为确定合理的预裂爆破孔深,运用FLAC3D模拟软件,分别对以下情况进行数值模拟:①未对巷道顶板岩层进行定向预裂爆破;②对巷道顶板岩层进行定向预裂爆破,爆破孔深度为4 m;③对巷道顶板岩层进行定向预裂爆破,爆破孔深为6 m;④对巷道顶板岩层进行预裂爆破,爆破孔深度为8 m。不同情况下,巷道围岩垂直应力及位移分布情况如图4—图7所示。

图4 未对巷道顶板岩层进行预裂爆破垂直应力与位移

图5 预裂爆破孔深度为4 m垂直应力与位移

图6 预裂爆破孔深度为6 m垂直应力与位移

图7 预裂爆破孔深度为8 m垂直应力与位移

由图4a可知,工作面回采过后,当巷道顶板岩层未进行预裂爆破时,巷道实体煤侧产生明显的应力集中现象,垂直应力峰值约为37.8 MPa,而且应力集中区与巷帮间距较小,约为6 m,在巷帮集中应力作用下,极易导致巷道围岩失稳破坏。由图4b可得,当工作面回采过后,采空区顶板岩层垮落时对巷道顶板岩层影响较大,最大位移约为646 mm。巷道顶板变形表现为采空区侧下沉量较大,而实体煤侧由于实体煤的支撑作用,顶板变形量较小。

通过对比图4—图7可以得出如下结论:①切顶高度对卸压效果及巷道顶板变形具有显著的影响,巷道顶板岩层未进行预裂爆破时,巷道最大垂直应力为37.8 MPa,最大垂直位移为646 mm;预裂爆破孔深度为4 m时,最大垂直应力为32.5 MPa,最大垂直位移为547 mm;预裂爆破孔深度为6 m时,最大垂直应力为25.7 MPa,最大垂直位移为485 mm;预裂爆破孔深度为8 m时,最大垂直应力为26.5 MPa,最大垂直位移为609 mm。②对比切顶高度为4、6、8 m,实体煤帮内部应力集中峰值分别为32.5、25.7、26.5 MPa,表明在一定范围内切顶高度越大,应力集中峰值越小。③对比切顶高度为4、6、8 m,巷道顶板垂直位移最大值分别为547、485、609 mm,表明在一定范围内切顶高度越大,巷道顶板垂直位移越小。④对比分析可知,预裂爆破孔深度为6 m时,卸压效果及控制巷道顶板岩层变形均优于预裂爆破孔深度为4 m和8 m。

2.2.2 预裂爆破切顶角度

在工作面回采前对巷道顶板岩层进行预裂爆破,当工作面回采过后采空区侧与巷道侧顶板岩层在切缝处被切断,切缝孔向采空区侧偏转角度太小,不利于巷道顶板的稳定,会给巷道支护带来困难,而角度太大,又不利于采空区顶板垮落,理想的切顶角度应在有利于采空区顶板垮落的同时,保证巷道顶板的稳定。预裂爆破后顶板岩块力学模型可简化为图8,岩块A位于巷道上方,岩块B位于采空区上方。

图8 岩块咬合处平衡示意

当铰接结构形成后,岩块保持稳定的条件为

[Tcosα+(R-F)sinα]tanφ=(R-F)cosα-Tsinα

求得:α=arctan[(R-F)/T]-φ

又:f=τh×1,R=ρghd

式中:T为岩块所受的水平推力,kN;R为岩块B所受载荷,kN;F为单体的工作阻力,kN;h为顶板预裂深度,m;φ为岩块间的内摩擦角,(°);α为切顶角度,(°);f为岩块B所受剪切力,kN;τ为顶板岩层抗剪强度,MPa;ρ为顶板岩层岩体密度,kg/m3;d为巷道宽度,m。

由于水平推力T不易确定,为方便计算,可将T的一个分力近似为f,即f=Tsinθ。根据杜儿坪煤矿62711轨道巷的实际条件,取φ=27°,τ=0.13 MPa,ρ=2 500 kg/m3,h=17 m,d=4.2 m。计算可得切缝孔角θ在10°~15°岩块可保持稳定,

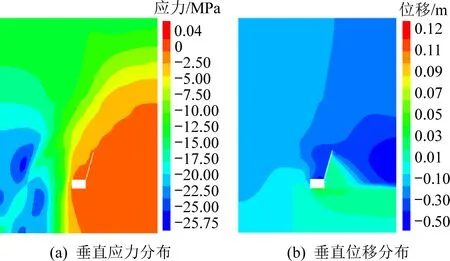

为确定合理的预裂爆破孔与竖直方向夹角,利用FLAC3D模拟软件对夹角分别为5°、10°、15°、20°进行模拟,结果如图9—图12所示。

图9 预裂爆破孔与垂直方向夹角为5°垂直应力与位移

通过对比图9—图12可以得出如下结论:①预裂爆破孔与垂直方向夹角为5°、10°、15°、20°时,当工作面回采过后,实体煤侧应力集中区域分别距离巷帮10、10.5、11、10 m,应力集中区域距离巷帮较远,表明在预裂爆破影响下,应力峰值向煤体深处转移。垂直应力峰值分别为30.4、27.5、27.1、33.6 MPa。顶板垂直位移峰值分别为531、513、502、559 mm。②从巷道围岩应力峰值及顶板垂直位移峰值方面看,预裂爆破孔与垂直方向夹角为10°和15°时切顶卸压效果最好,角度为5°时效果次之,角度为20°时效果最差。③预裂爆破孔与垂直方向夹角为10°和15°时,切顶卸压效果相近,结合以往成功的现场工程经验,综合考虑现场施工环节,以及杜儿坪煤矿62711轨道巷实际条件,选定合理的切顶角度为15°。

图10 预裂爆破孔与垂直方向夹角为10°垂直应力与位移

图11 预裂爆破孔与垂直方向夹角为15°垂直应力与位移

图12 预裂爆破孔与垂直方向夹角为20°垂直应力与位移

3 工程应用

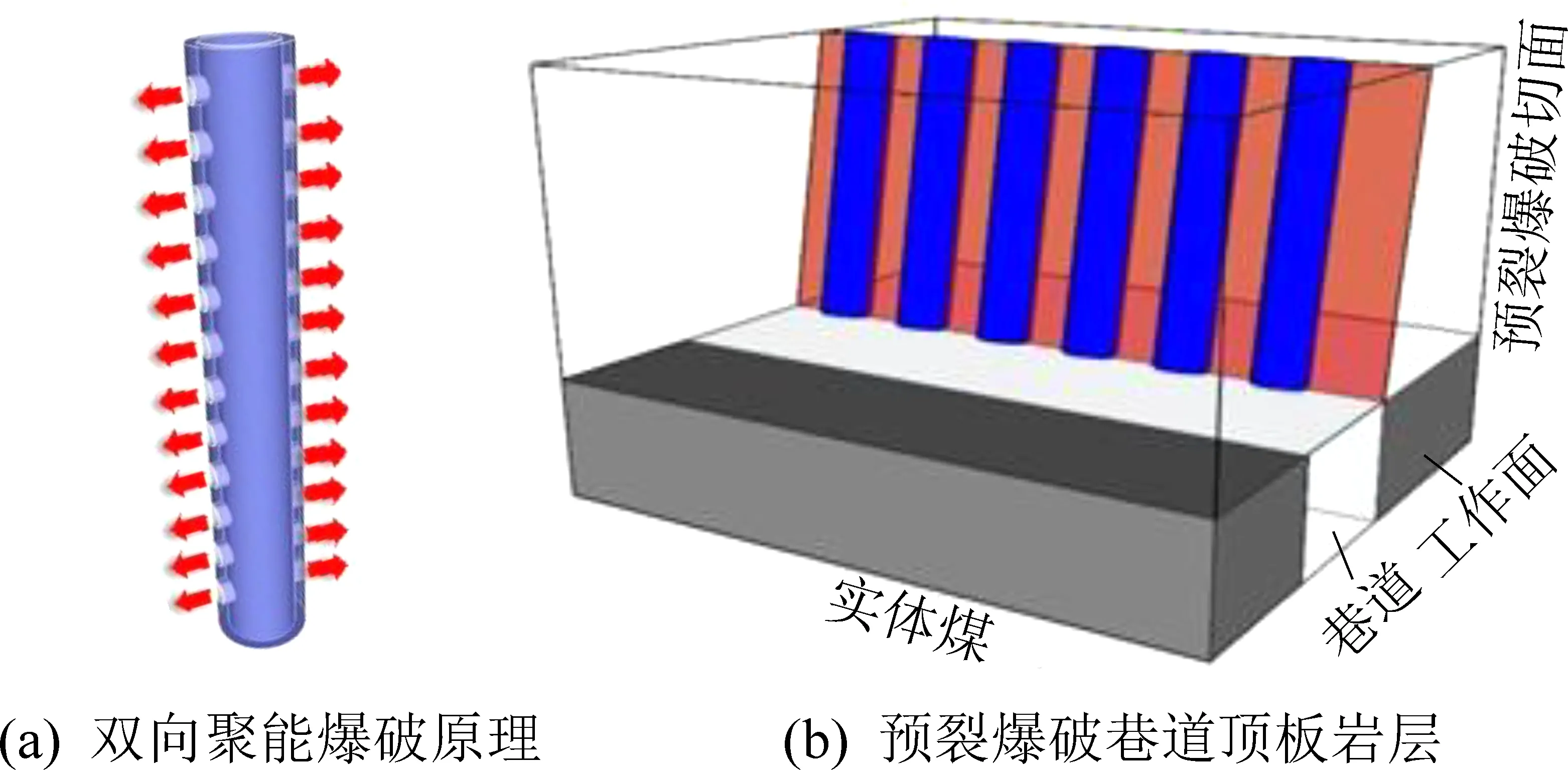

杜儿坪煤矿62711工作面“110工法”关键技术参数为:预裂爆破切顶高度为6 m,预裂爆破孔与竖直方向夹角为15°。为保证预裂爆破效果,在现场进行装药量及爆破方式的试验。双向聚能爆破是通过聚能管实现的,聚能管长度为1.5 m,将炸药装在聚能管中,聚能管两侧对称开孔形成爆破弱面,如图13a所示,炸药起爆后,爆轰波将在聚能管两侧弱面方向形成定向聚能流,对顶板岩层形成挤压作用。如图13b所示,爆轰波沿工作面走向方向产生集中张拉应力,迫使预裂切缝孔沿聚能方向贯穿,形成定向预裂爆破切面[18-19],在聚能管的作用下,减少爆破对巷道顶板围岩的破坏,防止巷道顶板围岩破坏失稳。

图13 双向聚能爆破技术

杜儿坪煤矿62711轨道巷切顶高度为6 m,每个预裂爆破孔需安装3根聚能管,为保证聚能效果防止吹孔,预裂爆破孔口设置长度2 m的封泥。现场共试验了以下5组爆破方案,见表2。

表2 爆破方案

经过现场试验,方案5为最佳爆破方案,最佳爆破效果及最佳爆破方案如图14所示。

图14 最佳爆破方案及窥视效果

根据现场观测,在预裂爆破作用下,采空区顶板岩层基本随采随冒,并未出现明显的悬顶现象。如图15所示,在滞后工作面10~20 m,垮落矸石已基本充满采空区,现场观测结果表明预裂爆破切顶高度为6 m,切顶角度为15°是合理的。

图15 现场采空区垮落情况

4 结 论

1)与薄煤层相比,中厚煤层采高更大,采空区空间也更大,需要更多的垮落矸石才能充满采空区,因此需要更大的预裂切缝高度才能满足充满采空区的要求。

2)通过现场试验确定了最佳爆破方案为最佳爆破方式为四孔联爆间隔一孔,装药方式为3+3+1。

3)数值模拟及现场监测结果表明合理的预裂爆破切缝高度和切缝角度,不仅可以保证垮落矸石充满采空区,还改善了巷道围岩应力分布情况。

4)以杜儿坪煤矿62711轨道巷为工程背景,确定了最佳预裂爆破切顶高度为6 m,切顶角度为15°,经过现场应用,切顶卸压效果良好。