福建某低品位金铜混合矿石综合回收利用工艺研究

2022-06-05岳涛吴维新赵汝全邓莉莉梁治安

岳涛,吴维新,赵汝全,邓莉莉,梁治安

(低品位难处理黄金资源综合利用国家重点实验室,紫金矿业集团股份有限公司,福建 上杭 364200)

中国是全球黄金、铜第一生产和消费大国,但铜资源自给率不足30%;随着黄金资源的不断开发,易处理金矿石资源日趋减少,难处理金矿石的开发利用显得越来越重要[1]。金铜混合矿石是常见的难处理矿石之一,在氰化提金过程中由于铜矿物的溶解,将增大氰化钠的耗量,降低金的浸出率,随着矿石中铜品位的升高,铜对氰化提金、吸附、解吸电积、冶炼等工艺的影响也越来越凸显,主要表现为:金的浸出率、吸附率大幅度降低,氰化钠耗量不断升高,载金炭解吸-电积效率低,后续金泥提纯和废水成本不断增加等[2-4]。

某金铜矿位于福建省境内,为铜金共生矿体,是一个典型的上金下铜、金矿床和铜矿床均达到特大型规模的斑岩型矿床。随着金矿体大规模开采的推进,开采高度已下降至金铜接触带矿石。从目前生产情况来看,该矿石进入金氰化浸出系统,铜不但得不到回收,还会恶化选金指标,增加药剂消耗及生产成本;若进入铜浮选系统,现有系统对金的浮选回收率约60%,金得不到高效回收。因此,为实现金和铜的综合高效回收,本文开展“浮选+氰化”联合选别工艺处理低品位金铜混合矿石实验研究,考查该工艺处理低品位金铜混合矿的可行性,为此类资源的开发提供技术支撑,对类似矿石具有重要意义。

1 矿石性质

1.1 化学分析

原矿多元素分析结果见表1,铜,金物相分析结果分别见表2、3。

表1 原矿多元素分析结果/%Table 1 Multi-element analysis results of raw ore

表2 铜化学物相分析结果Table 2 Copper chemical phase analysis results

表3 金化学物相分析结果Table 3 Gold chemical phase analysis results

1.2 工艺矿物学研究

矿石中金属矿物以褐铁矿、黄铁矿、蓝辉铜矿、铜蓝为主,还有少量硫砷铜矿及氧化铜矿,脉石矿物绝大数为石英,还有少量地开石、明矾石和绢云母。矿石中金主要以自然金为主,次为含银自然金,金与黄铁矿、铜矿物关系最为密切。单体金主要粒度范围在0.1~0.037 mm 之间。包裹金主要分布在黄铁矿、硫化铜等矿物中。铜主要以蓝辉铜矿、铜蓝、硫砷铜矿、辉铜矿形式存在,少量以斑铜矿、砷黝铜矿、硫锡铁铜矿等硫化铜及自然铜、赤铜矿等氧化铜形式存在。

2 选矿实验

2.1 浮选实验

2.1.1 磨矿细度实验

磨矿细度直接影响到选矿指标和选矿成本,在固定药剂条件下进行了磨矿细度实验[5]。磨矿细度实验条件:石灰用量1500 g/t,丁铵黑药用量30 g/t,2#油用量5 g/t,磨矿细度变化。实验流程见图1,磨矿细度(-0.074 mm 含量)对铜金品位及回收率的影响结果见图2。

图1 磨矿细度试验流程Fig.1 Experimental process of grinding fineness

从图2 结果可见,随着磨矿细度的增加,金和铜的品位变化不大;金和铜的回收率均呈先升高后降低的变化趋势。当磨矿细度为-0.074 mm 60%时,铜回收率最高,为89.50%;当磨矿细度为-0.074 mm 70%时,金回收率最高,为57.08%。综合考虑磨矿成本,磨矿细度选择-0.074 mm 60%为宜。

图2 磨矿细度对浮选指标的影响结果Fig.2 Effect of grinding fineness on the flotation performance

2.1.2 石灰用量实验

通过调整矿浆pH 值,可改变矿物的表面性质及可浮性差异,同时还可提高矿物与药剂之间相互作用的选择性。石灰是硫化矿中最常见的pH 值调整剂,因为其来源广、价格低而被广泛应用[6]。石灰用量实验条件:磨矿细度-0.074 mm 60%,丁铵用量30 g/t,2#油用量5 g/t,石灰用量与铜金品位及回收率的关系曲线见图3。

从图3 结果可见,随着石灰用量增加,金、铜回收率均呈先升高后降低的变化趋势。当石灰用量为1500 g/t 时,金、铜回收率最高,分别为56.69%和88.45%。因此,石灰用量选择1500 g/t 为宜。

图3 石灰用量对浮选指标的影响结果Fig.3 Effect of lime dosage on the flotation performance

2.1.3 捕收剂种类实验

该金铜混合矿石中铜矿物主要以蓝辉铜矿、铜蓝、辉铜矿为主;金主要是以独立矿物自然金赋存于硫化矿物中,或以细分散状态赋存于岩石破碎带中的蚀变矿物石英与地开石等粘土矿物集合体中。捕收剂主要针对硫化铜矿物及金选择药剂。

在进行较多的探索实验基础上,选择常用的Z-200、丁铵黑药、丁基黄药及北京矿冶研究总院新研制的对金的捕收能力较好的BK-302A、BK901B 等药剂进行对比实验。捕收剂种类实验条件:磨矿细度-0.074 mm 60%,石灰用量1500 g/t,捕收剂用量30 g/t,2#油用量5 g/t。实验结果见表4。

表4 捕收剂种类对浮选指标的影响结果Table 4 Effect of collector type on the flotation performance

从表4 结果可见,Z-200 对矿石中金和铜的捕收能力最强,采用Z-200 作捕收剂时,金的回收率为63.25%,铜的回收率为89.48%。因此,选择Z-200 为该矿石回收金铜的捕收剂为宜。

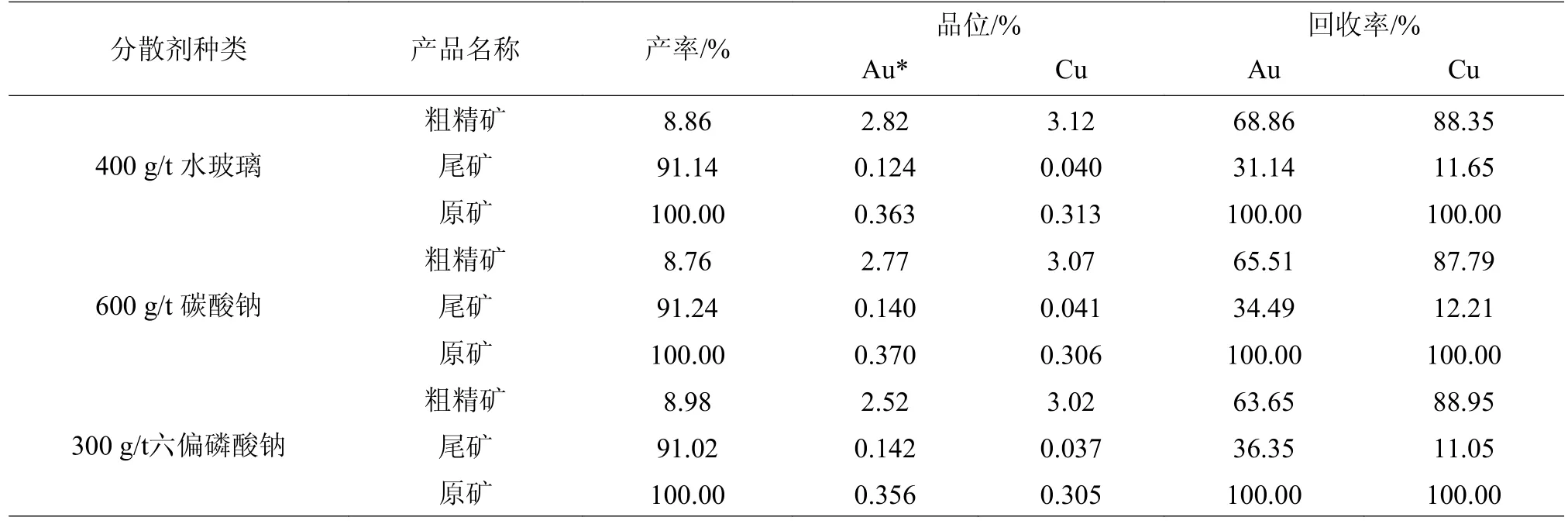

2.1.4 分散剂种类实验

分别选择选择水玻璃、碳酸钠及六偏磷酸钠作分散剂。根据药剂成本相近原则选择各药剂用量进行对比实验。实验条件:磨矿细度-0.074 mm 60%,石灰用量1500 g/t,Z-200 用量30 g/t,2#油用量5 g/t,实验结果见表5。

表5 分散剂种类对浮选指标的影响结果Table 5 Effect of dispersant type on the flotation performance

从表5 结果可见,采用水玻璃作分散剂时,粗精矿金、铜的品位及金的回收率最高,金、铜的品位分别为2.82 g/t 和3.12%,金的回收率为68.86%,采用六偏磷酸钠作分散剂时,铜的回收率最高,为88.95%,但比采用水玻璃作分散剂时仅高出0.6%。综合考虑,选择水玻璃作分散剂。

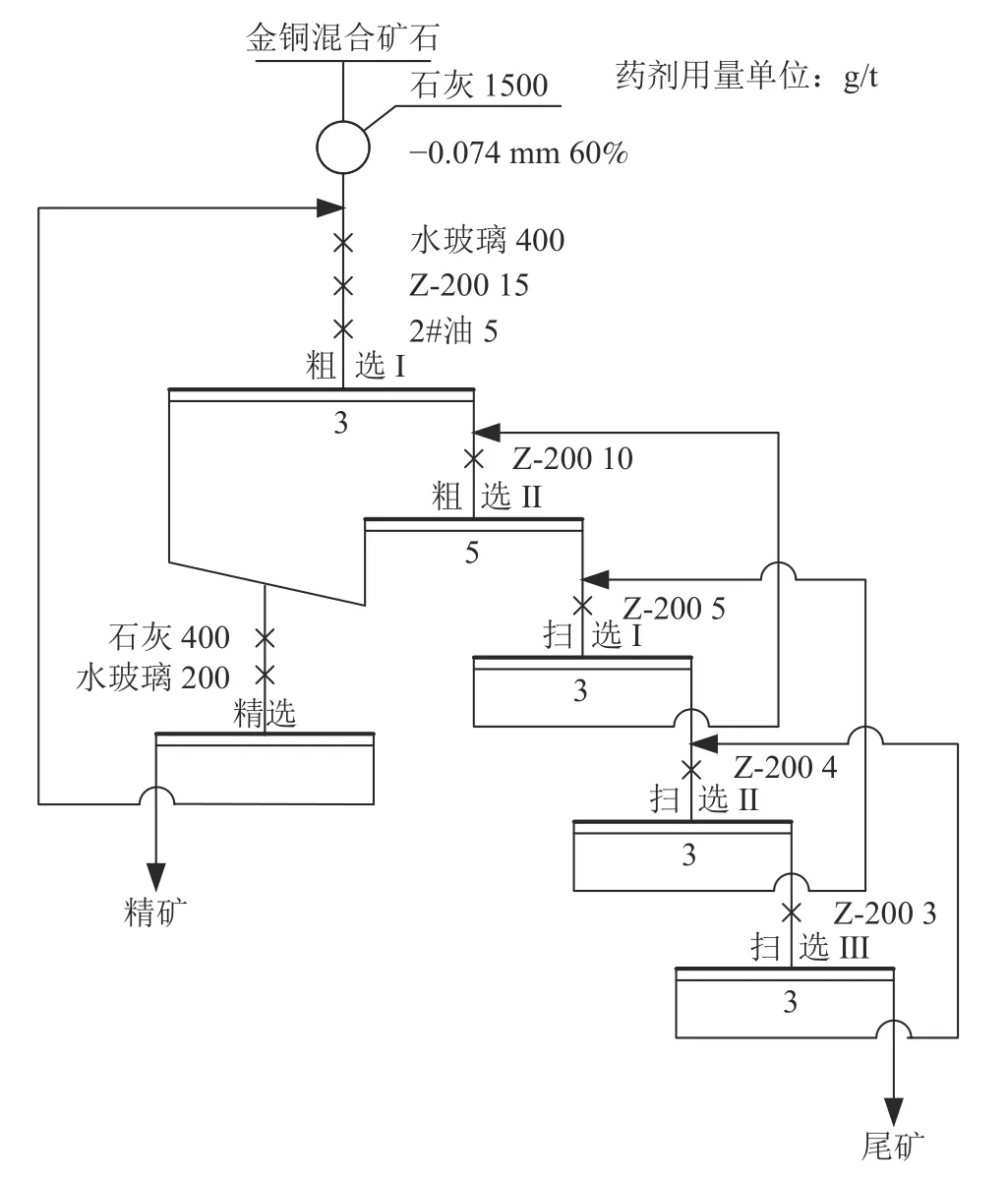

2.1.5 闭路流程实验

在开路实验取得较好指标的基础上,进行闭路实验。实验流程见图4,实验结果见表6。

图4 浮选闭路实验流程Fig.4 Flowsheet of the flotation closed circuit

表6 闭路实验结果Table 6 Closed circuit test results

从表6 结果可见,闭路实验原矿含Au 0.365 g/t、Cu 0.313%,获得铜精矿含Au 16.74 g/t、Cu 20.21%,金、铜回收率分别为61.90%和87.09%。

2.2 浮选尾矿浸出实验

2.2.1 氰化钠浓度实验

金铜混合矿石单独采用浮选工艺处理时,金的回收率较低,仅为61.90%,浮选尾矿金含量较高,为0.141 g/t,拟采用氰化浸出工艺回收这部分金。氰化钠浓度实验条件:矿浆浓度38%、加石灰调pH 值至10.5~11.5、浸出时间24 h,氰化钠初始浓度变化。氰化钠初始浓度对金的浸出率和氰化钠耗量的关系见图5。

从图5 结果可见,氰化钠初始浓度对金的浸出率影响显著,氰化钠初始浓度小于300 mg/L时,金浸出率随氰化钠初始浓度的增加而提高,氰化钠初始浓度大于300 mg/L 时,氰化钠初始浓度对金的浸出率基本无影响。因此,氰化钠初始浓度选择300 mg/L 为宜,此时金的浸出率为70.85%,相对原矿金的浸出率为26.99%,氰化钠耗量为0.282kg/t。

图5 氰化钠初始浓度对金的浸出率和氰化钠耗量的影响结果Fig.5 Effect of the initial NaCN concentration on the Au leaching rate and the NaCN dosage

2.2.2 氰化时间实验

为考察浮选尾矿氰化时间对金浸出的影响,进行了氰化时间实验。浮选尾矿氰化时间实验条件:矿浆浓度38%、加石灰调pH 值至10.5~11.5、氰化钠浓度300 mg/L,氰化时间变化。氰化时间对金的浸出率和氰化钠耗量的影响结果见图6。

图6 氰化时间对金的浸出率及氰化钠耗量的影响结果Fig.6 Effect of the cyanidation time on the Au leaching rate and the NaCN dosage

从图6 结果可见,氰化时间小于24 h 时,金浸出率随氰化时间的增加而提高,氰化时间大于24 h 时,氰化时间对金的浸出率基本无影响。因此,氰化钠时间选择24 h 为宜,此时金的浸出率为71.26%,相对原矿金的浸出率为27.15,氰化钠耗量为0.305 kg/t。

综上,金铜混合矿石采用浮选+氰化联合工艺处理后,Au 综合回收率达到89.05%,Cu 回收率达到87.09%,综合高效回收了矿石中的金和铜。

3 结论

福建某低品位金铜混合矿石含Au 0.36 g/t、Cu 0.29%、Ag 7.4 g/t、S 4.02%,针对该低品位金铜混合矿,采用浮选+氰化联合工艺选别,Au 综合回收率达到89.05%,Cu 回收率达到87.09%,最终达到综合高效回收矿石中金铜的目的,为此类资源的开发提供了技术支撑。