智能机器人焊接结构件机械加工工艺方法研究

2022-06-05杨世生

0 引言

现阶段,机械制造生产领域,人们对高精密工艺形成了较高关注,尝试强化构件性能,解决原有生产工艺的制造能效低、加工流程多、工艺粗糙、安全隐患大等问题。为此,从高效生产、精密产品、环境安全等视角,以大型结构件为生产方向,研究加工工艺内容,具有研究价值。

很多同学都认为英语作文写完就万事大吉了。其实,完整的写作是由写前构思、具体写作和写后修改三个过程组成的,三者缺一不可。平时写作完成后,如无老师批阅,最好和同学互评互改,发现自己的不足之处,学习他人的优点。我们可以从以下几方面进行自查或与同学进行互评互改:

1 精度加工工艺

1.1 机械制造工艺

机械生产工艺含有生产方案、初期工艺方法、新型工艺方法等。电阻焊接工艺在国内各行业获得了广泛应用,比如家用电子产品,航天工业生产等。各行业给出了多种电阻焊接实践,比如微电子学、热膨胀回路等,增强了整流器的工艺发展能力,使其具备完善的电阻焊接体系,切实打开了电阻焊接工艺的可用范围

。

(1)螺柱焊接操作的工艺理念:采取加热方式,使伪影、螺柱处于较高温度状态,由此形成电弧,施加一定外界作用,在焊缝熔池位置添加处于高温状态的伪影、螺柱,加工成焊缝。(2)气体保护焊接工艺,工艺操作的电弧介质为“气体”,保护焊接主体。气焊工艺操作时,表现出较强的可视性、参数优化性、操作便捷性、工艺智能性等优势。(3)埋弧焊工艺,多用于大型设备的加工处理,比如锅炉、起重设备等。(4)摩擦焊工艺主要在工件首尾位置进行摩擦处理,摩擦形成较高热量,引起工件顶部处于熔化状态,对其进行焊接操作。此工艺具有较强的生产能效,具有广阔的市场发展空间。

1.2 精密加工工艺

工艺类型有:超精磨削、高精切削等。原有磨削、抛光等工艺,会增加构件生产的粗糙性,相应提升了超精磨削工艺的操作严格性。此超精磨削工艺中,含有两种工艺:一,固体结构的磨削处理;二,化学抛光处理。高精切削工艺是使用切削工艺形式,达到更精密的切削加工效果。机床、零件各类生产环节,会降低高精切削工艺的操作准确性。为增加工艺质量,工艺添加了“精准定位”、“微进给”等功能。

以微机械工艺为出发点,从传感设备、机械用料等视角,全方位分析机械工艺的生产特点。(1)微型设备传动工艺,具有较高的设备响应能力,能够保证设备操作的精准性,操作方式具有简易性。现阶段使用的微型驱动装置,同样具备传动设备的各项优势,获得了广泛使用。(2)微型设备的传感工艺。微机械工艺使用时,要求传感器装置规格进行小型处理,兼具较强的画面清晰性、较高的画面捕捉灵敏性。(3)微型设备用料工艺。硅类用料具有易折断特点,使用镍可有效回避此种问题。当前工艺中,使用硅微齿轮代替镍用料。(4)微型设备的生产工艺。生产工艺中,含有工艺控制、能源管理、用料运输等环节,需加强各方主体协作,确保工艺质量。

1.3 结构件生产工艺

在人工补焊加工完成时,连杆结构各处的焊接工艺均完成操作,为消除焊缝应力带来的质量问题。加热处理工件焊缝两边,加热长度为100mm,保持温度大于230℃,避免接头位置有淬硬成分形成,积极控制热效应区域的硬度,保持整体结构平稳性。可使用石棉进行保温,使工件逐步处于室内温度,此过程进行24h。冷却完成时,对各处焊接位置开展质量检测,引入无损探伤法。检测结果:部分点状位置存在质量问题。产生此种质量问题的原因:焊接操作的环境温度较低,室外温度为5℃,焊接缺陷可能是前期预热量不充足。

2 液压支架智能焊接成型工艺的实例分析

2.1 液压支架概述

现阶段的焊接处理中,“手工MAG”焊接方式具有较高的使用频率。初期使用的打底焊方式,借助电弧焊工艺,可准确查看熔池规格,确保焊接速度可控性,确保成型效果。然而,在人为操作失误因素中,成型效果欠佳。为此,使用数控焊接方式,引入机器人开展机械生产,积极发挥MAG焊接工艺的成型优势。双面焊接中融合柔性工艺思想,保证对接间隙规范性,提升成型工艺的焊接质量

。

1.2.3 制定活动计划 实施QCC时间为2017年4月-12月,每月召开2次会议,会议坚持公平、公正、公开原则,圈内成员各抒己见,圈长积极采纳,利用甘特图拟定QCC活动计划书,采用“5W1H”下达阶段目标,辅导员协助修正并指导圈员按规范实施计划,及时反馈阶段性效果评价。

2.2 焊接准备

旅游人才的素质结构受旅游业的发展影响,不断完善和更新。在优质旅游背景下,旅游人才除了要具备最基本的政治素质、身心素质外,还需要具备职业知识素质、职业关键能力素质、职业信念素质等。

2.3 工件验证

液压支架生产时,相比其他结构件,焊缝体系具有简明性,拼焊次数不多。拼焊项目包括:主筋板、外侧盖板等。母材材质较好,使用三种强钢:一,“Q550”;二,“Q690”;三,“Q890”。结构件类型为“380型”,是一种连杆体样式,含有主筋、盖件各2个。盖板位于主筋表层5mm处,焊缝区在盖板单侧坡角处、外侧盖板拼接双V处。焊缝处理位置均在表层,无结构内侧的焊接任务。为此,要求外侧焊缝全部进行全熔透处理。

在焊接操作台放置连杆结构,对其进行定位夹装处理,使打底焊由盖板位置起,作为弧形结构起点,在外层两个盖板处弧度未减小,保持弧形连续性,再进行收弧处理。在盖板、主筋位置仅设有一个焊接节点。焊接处理完毕,进行吊装翻面,进行背面焊接处理。保持两侧焊缝方向的相同性,降低热量条件带来的结构形变问题。焊接完成标注出焊接方向

。焊接处理期间,对主筋板进行前期接口处理,在其背面进行焊缝操作,获取弧形。电弧会充分处理结构钝边,方位锁定焊位置可进行熔透处理,使其背侧成型,在背侧可观察熔池,双面成型效果优异。其中,方位锁定焊点,设计在正侧成型区,相比整个焊缝高出2mm。背侧成型区域略小于全面焊缝规格,成型为角焊缝,此缝长度不小于4mm。

2.4 拼装控制

依据EN1804的各项规范,开展液压支架的焊接生产任务。铣平处理连杆结构的主筋表层,作为后续拼装、焊接工艺的参照。在盖板两侧使用对称切割法,进行用料添加,将结构制成齿牙型。此时在距离结构200mm位置,搭设凸台。凸台规格为边长10mm,台高2mm。凸台设计可保证拼装质量,设计凸台高度为2mm,可控制盖板坡角底部间隔长度为2mm

。

变炸为烤:传统的脆皮鸡是用油炸的方式制熟的,鸡肉会显得很油腻。将油炸改为烤制后,蒜香脆皮鸡不仅鸡皮酥脆、鸡肉滑嫩,而且还带有蒜香味。

2.5 焊接工艺

2.5.3 填充焊接

人工依据图纸要求,在搭接位置添加盖板,使用固定件保持盖板平稳。搭接焊接后,进行盖板两侧打磨,制成V型,保持此坡角与盖板坡角规格一致,便于盖板周边焊接处理,保持焊接的连续性。依据机器人手臂可触及区域,进行连杆杆件放置,模拟校准结构焊接位置。校准的位置是PC焊接方位。在位置校准区需尽量控制位置移动量、接头个数,以此保障焊接质量,获取环形焊缝。模拟完成后,操作机器人进行工艺编辑。在盖板坡角2mm位置发现了一个钝边,盖板凸台位置留出了2mm间隔区,由于定位偏差,引起坡角间隔区宽度具有差异性,取值范围为[1.5,3]mm。加热处理工件后,将其放置在焊接操作台,运行角磨机进行定位处理,将定位焊打磨成焊脚规格不大于3mm,使用钢丝轮、砂轮设备进行焊缝处理,保证焊缝两边30mm区域内的清洁性,再用压缩空气,去除焊缝内的各类杂物。

2.5.2 打底焊接

打底焊接操作完成,对焊接处理进行质量检测,未见焊接缺陷。此时需尽快落实填充焊接操作,防止二次预热形成的加工成本。此连杆结构件,坡口角度呈V型,对应角度参数为10×45°。盖板位于主筋下方5mm处,此时坡口焊缝需进行焊凸处理,对其进行双面成型处理后,在正面焊缝位置添加3个焊凸。填充焊接工艺可选择与表1相同方案。为获取较高的焊接效果,在平焊处理方位,进行工件翻转处理,使其转角90°,保持上侧盖板的平直状态。拼装操作中,上侧比下侧的盖板长度需多出1mm。填充焊接期间,上侧盖板有两组焊缝。圆弧段的焊接处理,需在机械加工后进行人工补充。

基层培育体系建设是新型职业农民培育工作的根本保证,因此针对培育体系中的一些问题要采取针对性的措施,进一步完善基层体系建设。

2.5.1 焊前检查

(1)连杆结构的各组成均使用Q690D用料。(2)选用实心焊丝,参照ER100S-G的生产规范,焊丝品牌选择“ESAB 13.29”。(3)气焊方案为:氩气占比80%,其余为二氧化碳;气焊流量标准值为15L/min。打底焊接的参数如表1所示。

吸收液体循环的目的是降低尾气中的氨气浓度,最后的尾气吸收器兼有去除气体中雾沫的功能。再沸器汽化率约10%,塔顶回流比3~4,塔顶采出率D/F=0.035。

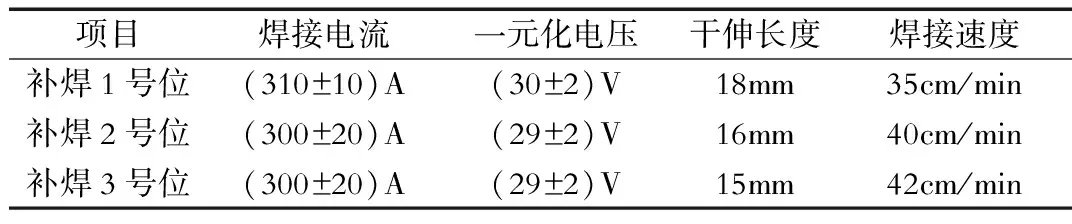

工件位置锁定后,高效提取定位点。在原有定位焊区域周边,提取多个定位点,防止焊缝规格发生浮动,回避电弧跟踪失稳问题,尽可能地减少焊接缺陷。检验焊接方法准确,保证参数正确,开展填充焊接操作,工艺参数如表2所示。

表2中三个位置的焊接方式,均为MAG。此种焊接方式,具有电弧高度集中性,可控制飞溅量,能够降低清理任务。由于填充焊接的处理方位集中于“平直段”,非直段需人工处理。为此,在焊缝两端保持接头交叉性,错开长度大于15mm,为人工补焊预留空间。填充焊接时的加工方向,应参照打底焊方向,两道工序方向一致,以此控制结构件的形变量。上侧盖板的焊缝加工完成,进行工件角度回转180°处理,对下侧盖板进行焊缝加工。

2.5.4 人工补焊

(1)焊接生产时使用的智能机器人,选自CLOOS品牌,型号选择“QRH390”。机器人手臂位置,添加了加长焊枪,长度达到473mm,可用于大型液压支架的焊接任务。(2)控制柜。(3)焊接电源。电源内部添加了深熔焊单元,此焊接工艺可生产密集性电弧,增加熔透深度,提升成型平稳性。(4)焊接操作台需配有定位孔,便于装夹生产,未设立变位转动设备。

人工焊接操作时,侧面立方工件,坡口焊缝对应于水平焊接方位,焊接操作方向以盖板处焊头为起点,面向下侧盖板进行加工,接头需避开两个盖板拼接位置,防止在圆弧区进行焊接过渡。人工补焊操作时,需逐一查看焊接工艺、温度、用料的合理性。接头位置进行打磨处理,使其呈现出金属光泽性,方可进行补焊操作。补焊工艺参数如表3所示。

结构件产品具有差异性,生产工艺大致相同。工艺项目包括:前期生产准备、结构搭接焊接、生产检查、细微处焊接、机械设备处理、抛丸生产、表层涂装、产品质检。(1)前期生产准备以用料为主,需进行前期用料采买、后续自行生产。采购用料类型多为标准件。(2)结构搭接。此工艺能够有效保持焊接操作的平稳性,降低结构形变的可能性。此工艺须在焊接前期进行。(3)生产检查。在搭接处理完成时,需测定结构件整体搭接角度的规范性。检测项目主要是结构规格的准确性。如果检测结果符合生产标准,对其开展细微处焊接加工。未通过检测的结构,对于角度不当、结构不正的问题,进行有效修正,以此保障构件生产质量。(4)焊接。此工艺是结构件生产的关键流程,直接决定着构件的整体性能。焊接工艺存在的问题较多,比如结构形变、生产缺陷、烧伤问题等。为此,在进行焊接工艺时,需准确把握焊接方位,关注焊接电流的准确性,合理控制焊接气体流量,按照焊接次序规范生产。(5)机械加工。结构件生产期间,对加工精度的要求较高,孔、接头处进行各类装配生产时,铣削、镗削两种工艺使用次数较多。内应力作用下会增加结构形变量,间接影响加工精密性。为此,在消除应力作用之后,针对结构零件有序开展各项加工活动。在实际加工期间,可能会形成多种生产误差。比如在夹紧处理时,设备进行了两次夹紧,一般情况下,一次夹紧即可

。

本文以100客座的纯电动客船为研究对象,开展储能系统配置方案的论证,进行复合储能装置中电池和超级电容的选型配比方法以及系统优化设计的相关研究,并设计仿真实验进行验证。

使用此种机械焊接方法,能够保证焊接成型效果,可保持主筋板、盖板之间垂直角度的完好性。主筋立面、轴线的夹角大小标准值为(90±15)°,以此保障支架结构的整体性能。

2.6 批量生产

使用上述的焊接方案,运行机器人开展批量生产,确保液压支护的成型效果。生产6个结构件,均对其进行质量检验,检测结果:3个结构件的质量合格比例为100%,有3个结构件的检测结果为98.3%,含有少量点状缺陷。对缺陷工件进行结构内部检测,开展焊接工艺分析,判断引起点焊缺陷的主要原因:人为进行定位焊组装时温度较低、前期加热时结构各处温度不均形成了气孔,在焊接时转变成点状缺陷。机器人焊接位置,均未见质量问题。坡口背侧整体成型效果优异,成型区整体结构均匀,成型高度均小于1.5mm,符合焊接标准。

使用此种焊接方案进行同类工件加工,在切割下料时极易产生加工偏差,需加强人工操作规格控制,保证拼装质量。盖板、主筋板相间宽度为[1,4]mm,表现出间隔长度的不均等性。盖板坡口存在一定数量的钝边,此种边长值域为[0.5,2]mm。当坡口间隔长度高于2mm时,可引起焊接操作高度不规范问题,背侧形成焊瘤。当坡口间隔长度介于1、2mm之间时,对其进行焊接处理,未进行电弧穿透作用的调整处理,两面成型效果极佳。

依据连续焊接成效,梳理需进行工艺优化的项目。液压工件生产时,需进行过程标注、焊接前期的加热处理。拼装期间需给出钝边长度、钝边方位,适当添加定位焊数量。如果拼装工艺形成了较大间隔区,需进行标识。

焊接优化方案。(1)当钝边长度≤1mm,坡口间隔长度<1.5mm时。工艺优化方法:将焊接速度更改为26cm/min,降低电压值为原值的90%,焊丝传入速度更改为11m/min,在铰接孔位置查看背侧成型情况。(2)当钝边长度介于1mm与2mm之间,坡口间隙参数>2.5mm时。工艺优化方法:将焊接速度调整为25cm/min,摆动幅度大小设为1.5mm,送丝速度变更为(11±0.5)m/min。(3)当钝边长度为[1,2]mm,坡口间隔大小<1.5mm时。工艺优化方法:降低电压值为初始值的90%,焊丝送入速度调整为(12±0.5)m/min。(4)当钝边长度为[1,2]mm,坡口间隔距离>2.5mm时。工艺优化方法:摆动幅度更改为1.5mm,采取手动送丝方式,送丝速度控制值为(11.5±0.5)m/min。

进行新疆忍冬的育苗和示范推广,可以改善城市绿化景观,丰富城市景观效果,储备园林植物资源,提高城市植物造景质量和水平。也可服务于全省新农村建设和城乡街道绿化工程,为西北地区广阔的宜林地增添适宜的造林绿化树种和技术支持,缓解青海干旱区造林绿化工程苗木品种单一问题,对改善西宁市及周边地区的生态环境和生活质量,加速国家森林城市建设步伐具有显著的生态效益。

针对钝边长度小于2mm、坡口间隔长度有一定误差、焊缝长度超过150mm的情况,采取焊接优化方案进行工艺优化。工艺优化时,需调整少量参数的前期设计值。打底焊接操作时,运行示教器,动态优化送丝速度,会获得正侧质量优质的焊缝,此时背侧焊缝余出高度均低于2mm。填充焊接操作期间,结合打底层焊缝情况、盖板方位等因素,合理改变送丝速度,确保自动焊接效果

。结论:综上所述,液压支架生产时,可使用机器人进行双面成型加工,对生产方案进行深层优化,可提升人工操作的简便性。在实践机械焊接研究中,针对各类坡口钝边问题、坡口间隔长度差异问题,给出了多种焊接优化方法,以此保证焊缝补充热量不大于14kJ/cm,确保成型质量,背侧高度控制在2mm内。

[1]赵胜刚.基于固有应变理论的机械结构件焊接变形控制方法[J].制造业自动化,2022,44(01):114-117.

[2]侯凤刚.大型焊接结构件机械加工工艺方法探究[J].内燃机与配件,2021(09):105-106.

[3]夏小君,花蓉.工程机械焊接结构件的高效机加工工艺研究[J].中国金属通报,2021(03):235-236.

[4]张亚春.焊接结构件焊接变形控制措施研究[J].中国设备工程,2019(24):111-112.

[5]“面向机械大型结构件的机器人智能焊接生产线”项目通过验收[J].表面工程与再制造,2019,19(06):8.

[6]杨立勇.工程机械结构件的焊接工艺现状与发展趋势[J].信息记录材料,2019,20(12):37-38.