某型柴油机机身螺栓孔撕裂修复研究

2022-06-05赵东升张顺利窦振寰王江坤石可鹏张天庚姬瑶瑶

0 引言

某型中速柴油机依靠安装于柴油机侧面相应数量的机脚支架与船体的螺栓连接进行固定,而机脚支架与柴油机是通过机脚螺栓进行刚性固定的,所以机脚螺栓在柴油机的固定连接中起着非常重要的作用

。柴油机作为船用主动力装备,工作时会因各种周期作用力激发多种形态的振动,这些振动会对柴油机连接件的可靠性和寿命造成极大影响,所以除了减轻柴油机振动外,如何增强连接件的可靠性以及如何快速的对损坏的连接件经行修复也是生产过程中亟待解决的问题。

1 技术问题

某型中速柴油机船返厂进行W6级维修时,发现右巡航柴油机(M562010002)B1缸下一颗机脚螺栓出现断裂,且螺栓成一定角度断裂在机身内。经售后人员反馈,故障发生前柴油机运行平稳,无异常振动或参数报警,柴油机累计运行11817小时。断裂螺栓为GB/T5782-2013-M16X60-10.9级。

螺栓取出后,发现孔位存在二次加工的痕迹,原螺栓孔无法完全观测到钻孔底部,遮挡物疑似后期焊补,且螺栓歪斜后的底部痕迹较光滑(见图2)。若螺栓受异常外力断裂在机身内形成伤痕,原螺栓孔应完全可见。

2 修复方案

2.1 断裂情况分析

1)螺栓断裂原因分析

断裂螺栓的有效旋入深度l=60mm,机脚支架厚度为35mm,实际螺栓旋入机身长度为25mm,螺栓断裂位置即螺栓与机身截面相交的位置。机脚螺栓一是起到连接机身与机脚的作用,二是起到承担机身总重的作用。因此该位置螺栓受到拉应力和弯曲力的交互作用,断裂位置也是应力最集中的位置,是整段螺栓的薄弱环节

。对断裂机脚螺栓的材质化学成分、硬度、金相组织、断口理化特性进行分析。断裂螺栓的化学成分满足10.9级标准。硬度要求:32HRC-39HRC,实测: 36HRC,符合10.9级螺栓标准。组织实测为回火索氏体,无脱碳、折叠等缺陷,满足标准要求。断口分析显示宏观无明显塑性变形,断裂起裂于一侧螺纹根部,断口平齐,瞬断区较小,为单向弯曲疲劳断裂。

2)机身受伤螺孔分析

输出端扭振振幅许用值 0.45°

2.2 修复方案

2.2.1 螺栓孔修复方案

综合上述分析,排除常规的襄套修复方法,采用补充打孔加修复机身缺损的方案:

综观已有文献,现有文献侧重于从微观层面,而对宏观层面的探讨的相关研究则较少。同时也较少结合地方实际及具体行业开展实证分析,从而导致其对策性研究缺少针对性与灵活性。这是该领域值得进一步展开研究与探索的研究重点。

从图中可以看到,体系温度的波动范围一般,在后期波动的幅度没有前期大,说明体系在随着分子动力学模拟的过程中,系统的温度波动逐渐变小,体系的不稳定性减弱。

方案一:补充加工新孔,采用GB/T5782-2013-M16X60-10.9螺栓(原螺栓)

方案二:补充加工新孔,采用GB/T70.1-2008-M16X60-10.9内六角螺栓(螺栓由外六角变为内六角)

由于受左侧机身横向螺栓孔及右侧柴油机防爆阀的限制,综合考虑壁厚等因素,方案一与方案二机身与机脚均选取同一位置进行补充打孔(如图1)。

1)在机身表面补充加工M16机脚螺栓孔,原机身螺栓孔用铸造填补胶填补。

“啊!”胖子忽然跳起来,一惊一乍又吓了我们一跳。“我懂了!”他一副醍醐灌顶的表情大声宣布,“不就是女生尿尿的姿势吗?切,直说不就得了!”

许用弹性振动扭矩 17.4 kNm

2)图纸要求该螺栓孔钻深41mm,攻深27mm(螺纹长度)。由于机身背部为原螺栓孔预留的筋体宽度有限,调整螺栓孔后为了尽量避免打穿机身,将钻深调整为32mm,攻深为27mm,钻孔角度与原螺栓孔一致。

课程检查评价方式应既能准确、真实地反映学生掌握知识和能力的程度,又能体现学生学习过程中的态度,因而针对职业岗位典型工作任务难易度的不同,设置任务权重作为检查评价的比重。检查评价方式应尽可能多样化、趣味性,调动学生完成工作任务时的兴趣。

4)按照新孔位补充打孔后,方案一与方案二的干涉情况如下:

方案一:

外六角螺栓安装后不会与机脚定位销孔干涉。螺栓头外围半径为13.5mm,销孔毛坯与螺栓垫片外围最短距离为1.5mm。

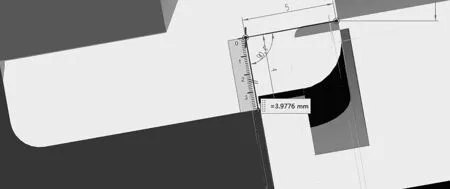

螺栓头及垫片与原螺栓搭口干涉,新装配的螺栓头及垫片向下侵入搭口处的最大距离约为5.2mm。

方案二:

内六角螺栓及垫片不会与机脚定位销孔干涉(如图2)。销孔毛坯与螺栓垫片外围最短距离为3mm。

改进后的弹力绷带小手套和普通弹力绷带小手套应用方式基本相同,除了不同类型的绷带小手套有不同的拆除和固定方式外,改进后的弹力绷带小手套最大的特点是能够将着力点固定在患儿的大拇指部位,这样即使是患儿移动腕关节和手指关节,也不会轻易出现留置针移动、脱落、卷边等现象。此外,护理人员也加强了对患儿的巡视和检查,并观察患儿固定位置皮肤是否出现了异样情况。

螺栓头及垫片与原螺栓搭口干涉(如图3),新装配的螺栓头及垫片向下侵入搭口处的最大距离约为4mm。

综合上述分析,由于装配机脚螺栓时力矩较大必须安装力矩套筒,方案一装配时需要给螺栓套筒预留更多空间,即需要打磨掉更多的机脚销孔壁厚。方案二由于采用内六角螺栓则对机脚销孔毛坯及原螺栓搭扣的影响更小。为保证机脚销孔壁厚,采用方案二对机身、机脚、垫片进行补充加工。

3 方案可形性分析

②水权关系不清,水权管理机制缺位,造成水资源滥用。上游用水大量挤占下游用水,源流用水大量挤占干流用水,经济系统用水大量挤占自然生态用水,无节制的水土资源开发利用难以得到有效的制止。

某型柴油机结构型式为20缸V型,并且曲轴两侧分别挂载减振器及曲轴齿轮等。机脚螺栓断裂位置恰在B1缸,即输出端第一缸,受重力影响曲轴两端呈现下坠趋势,因此该挡机脚是整机单侧3组机脚中受力最大的一组。同时,输出端也是整机扭振振动和旋转惯量最为集中复杂的地方

。因此补充打孔后的仿真计算难点在于边界条件中振动加速度和扭振惯量的选取,若振动加速度和扭振惯量取值错误,很可能造成后续柴油机运行时机脚螺栓产生瞬断,形成较大的经济损失。

仿真分析采用对比的方式进行,对原机身、机脚孔位与改造后的机身、机脚孔位进行应力分析对比。建模计算的主要边界条件和设计变量如下:

1)重力

节点功能主要是进行CO2及温度的采集,节点是由微控制器模块MCU(Microcontroller Unit)、电源(source)、无线通信模块RF(Radio Freqency)和传感器模块(sensor)组成,其中MCU采用极低功耗的stm8系列单片机作为数据采集器处理单元的核心,并根据需求构建了外围电路;通信模块采用基于WIA-PA技术的无线模块,此模块由中国科学院沈阳自动化研究所自主研发。节点硬件结构图如图2所示。

B1档机脚所承担的机身重量约为1.3t,考虑到输出端实船连接轴系,取2.0t(20000N)进行计算。

3)原机脚螺栓的螺帽搭口由加工垫片代替,垫片外径与螺栓头最大外径一致(24mm)。机脚板安装垫片位置处铣平,垫片焊接在机脚板上,保证安装后垫片厚度加机脚板厚为35mm。原机脚螺栓孔将螺帽搭口铣平后进行闷堵(闷塞过盈配合进行闷堵)。

由于此项数据较为重要,在另一台完全相同的机型上与断裂螺栓同位置布置振动测点,将机器加载至超负荷(110%工况),实测得出该点的X、Y、Z方向振动加速度

。取最大值224.63m/s2进行计算。

取相应原材料及其对应的泊松比、密度等参数进行计算。机身(QT500)、机脚(QT400)、螺栓(合金钢,GB/T70.1-2008-M16X60-10.9)。

3)振动加速度

全域旅游时代背景下,“+旅游”模式能够充分发挥旅游产业的协调能力,为相关产业的发展提供发展更好的平台,形成经济发展的新局面。修水县应围绕打造“国家全域旅游示范区”的总体目标,大力推动“+旅游”发展战略方向,依据其优越的自然环境和社会历史人文背景,改善当地生态环境,探寻乡村旅居、水域风光、休闲度假、宗教传承、文化影响等多元化的旅游发展方向,创建“+旅游”模式,形成全域旅游新局。

UG软件创建有限元分析主要步骤为创建有限元模型、创建仿真模型、后处理三个步骤。本次分析的使用UG高级仿真模块中的3D网格建模分析,主要难度在于创建仿真模型中的设置边界约束条件和定义设计变量。

2)材质及规格

4)扭振惯量

经过对该点的实际分析,取以下参数进行计算:

曲轴扭振许用应力 41.3 MPa

原螺栓成一定角度断裂在机身螺栓孔内,断裂后已侵入横向螺栓的螺帽孔内,在机身内部造成较大区域的损伤。若采用常规的螺孔襄套的修复方法

,襄套外圆过大,约1/4的螺套外表面将侵入横向螺栓的螺帽孔内,不仅无法有效紧固,还会导致横向螺栓装配受阻。

主动件转动惯量 1.64 kgm

从动件转动惯量 16.7 kgm

扭转刚度 1.8 MN·m/rad

马云:我做教育的一方面原因,是在师范大学学习过,从事过教师职业,一直热爱这个职业,另一方面的原因,是我见过世界上的各种人,有很坏的人、很好的人,也有很了不起的人,看到了许多挫折,明白了许多道理。这让我知道教育的作用有多大,让我知道,教育最终是要让自己做最好的自己。

小组合作学习是小学语文课堂教学中的重要教学模式之一,在将学生合理分组后,由教师分配学习任务,学生以小组为单位,对学习任务进行交流、讨论,探寻问题的解决方式,最后将学习成果进行展示,教师和学生共同进行总结和评价。在小学语文课堂教学中,小组合作学习的开展,有助于强化学生的认知,锻炼学生的主动探究能力,对于学生全面发展具有重要意义。

许用阻尼振动扭矩 1.78 kNm/bar

无论是哪种情况的运维项目,在正式检修前的现场勘察都是做好现场安全管理的前提。根据具体的运维内容要求,来进行相关专业工作人员的工作组织,到运维单位去了解相关情况,例如设备、技术、生产和安全等方面的相关事宜,对设备性能、运行、故障以及安全等方面的明细要详细的列出,在勘察现场过程中要对现场的边界区域、联络人员、联络信息等进行充分的明确。

阻尼系数 1800 Nms/rad

5)螺栓紧固力矩

10.9级螺栓因从内六角改为外六角,螺栓头与机脚的接触面积减小约11%,因此,螺栓拧紧力矩由原200N/m提高至250N/m。

建模分析第一步首先进行有限元模型的创建,即网格划分。在UG高级仿真分析模块中包括零维网格、一维网格、二维网格、三维网格和连接网格5种类型,每种类型都适用于一定的对象,本次分析采用三维网格。网格划分完毕后对有限元模型进行检查,确保没有出现划分失败的网格。

建模分析第二步创建仿真模型。首先确定零部件的约束类型,约束主要是指分析部件受到其他部件的外部作用。根据机脚与机体的实际装配关系选取正确的约束类型。载荷与材料的设定按上文描述设定。建模分析第三步分析求解与后处理。完成前两个步骤后,即可对零部件进行有限元分析求解和后处理。UG高级仿真模块提供了强大的后处理功能,能对有限元分析结果进行图形化显示和动画模拟,提供输出等值线图、云图、动态模拟仿真和数据输出等功能。

“师者,所以传道授业解惑也”,这句话是对教师职业的恰当表述。作为教师,我们有自己的工作范围,不能代替学生学习成长,不能代替学生克服困难承受压力。我们能做的只是很好的引导,充满智慧的引领。通过对日常教育教学的反思,让我对引导教学有了一些认识。

@夜来香:1000万的房子你要收30万?这30万的价值体现在哪里?他们做的事情值5000吗?他们店面和员工西装电瓶车都要买房人买单吗?这种就是三年不开张,开张吃三年。

根据上述主要边界条件对螺孔应力进行分析对比,按照实物建模后对其进行网格化,并录入上述边界条件开始计算应力,由于上述边界条件基本按柴油机运行最严苛的状态选取,故计算结果可与材料本身的机械性能进行对比,来判断方案整体的安全裕度。

根据应力计算可知:

图4、图5分别对原螺栓孔状态下的机身螺栓孔及机脚螺栓孔进行了仿真受力分析,可以看出原状态下机脚螺栓孔最大受力265MPa、平均为21.7 MPa;机身螺栓孔最大受力140MPa、平均20.6MPa。

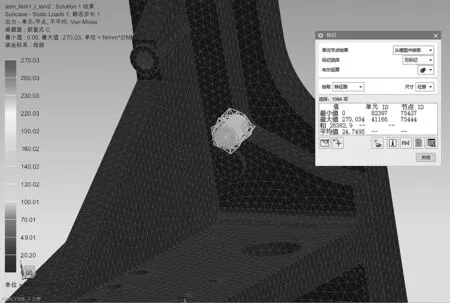

图6、图7分别对补充加工螺栓孔状态下的新机身螺栓孔及新机脚螺栓孔进行了仿真受力分析,可以看出新状态下机脚螺栓孔最大受力270MPa、平均为24.7 MPa;机身螺栓孔最大受力101MPa、平均21.8MPa。

综上,新加工孔后机身螺栓孔及机脚螺栓孔所受应力略大于原状态孔位,机脚螺栓孔平均应力比原状态大3MPa,机身螺栓孔平均应力比原状态大1.2MPa。机身材料QT500的抗拉强度为500MPa、机脚材料QT400抗拉强度为400MPa。即便取瞬时最大应力,机脚螺栓孔仍有32.5%的安全裕度,原状态为33.75%安全裕度。机身螺栓孔仍有79.8%的安全裕度,原状态为72%安全裕度。新加工后的机身螺栓孔及机脚螺栓孔超负荷情况下所受盈利的安全裕度均高于原设计要求的≥25%安全裕度。因此,按照方案二新加工孔位后,应力安全裕度较大,可以保证柴油机运行时的可靠性。

4 验证结论

按方案二对机身及机脚板进行返修后,复装柴油机并在试验台架上进行500小时耐久试验。试验每8小时循环一次,其中100%工况每循环运行6小时、110%超负荷工况每循环运行1小时。试验前在机身各档机脚螺栓孔周围布置振动测点。

验证试验期间柴油机各项运行参数正常、振动监测数据正常(新打孔处最大振动加速度为236.32 m/s

)。试验结束后对新打孔处的螺栓进行检查,发现螺栓无松动且拆卸正常。通过试验验证表明,返修方案合理可行。

[1]高霄汉,汪玉,杜志鹏 一种柴油机机脚螺栓连接结构冲击极限载荷快速计算方法[J].振动与冲击, 2015, 34(18): 200-204.

[2]张周游,船用柴油机地脚螺丝断裂原因分析与对策[J],中国化工贸易,2016,10.3969/j.issn.1674-5167.

[3]铸件气孔、砂眼、缩松等缺陷最新修复技术的研究与探讨,苑志东,王以春,陈文云,王宗舜.

[4]琴子虎,安士杰,汪宏伟 某船用柴油机轴系扭振计算与实测分析[J],小型内燃机与车辆技,2017,46(03)2095-8234.

[5]船用柴油机轴系振动测量方法,CB/T3853—2011.