CNC数控机床零部件加工精度预测与建模研究

2022-06-05高松

0 引言

目前,CNC数控机床成为机械工业发展的重要基础与支撑,是精密零件与超精密零件加工的主要设备

。我国机床工业经过半个世纪的发展,逐渐建立了较大的规模,并形成了日趋完整的体系,在零件加工领域具有较强的竞争力。但与发达国家相比,还存在一定的差距,生产精度较高的中高端产品的数控机床依靠进口。我国数控机床零件加工精度平均低于国外一个等级,且加工精度保持时间远低于国外

。为此,在零件加工精度、零件结构稳定性以及加工精度预测与控制方面均需要进行较为深入的研究。

1 CNC数控机床零部件加工精度预测模型构建

1.1 确定机床加工误差通用计算函数

在零件加工的过程中,机床的运动部件对零件的尺寸具有直接的影响。机床的刀具会造成零件的实际精度与设计要求的误差,从而造成零件加工精度上的变化。为此,在本次研究中将首先获取机床加工误差通用计算函数,将此作为零件加工预测的首要条件。

采用Panther对中低度脂肪血标本和中低值对照标本进行联检、HBV-DNA、HCV-RNA及HIV-RNA鉴别检测,结果一致。制成的中轻度溶血标本进行联检、鉴别检测,与经试剂盒检测的对照阴阳性标本检测结果一致,从而验证中轻度脂血、溶血对核酸联检及鉴别检测结果无影响。

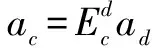

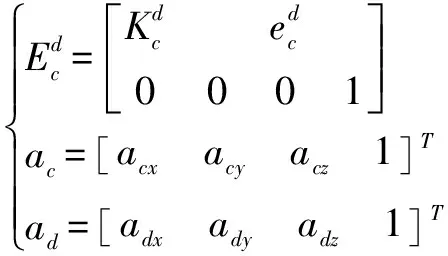

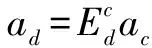

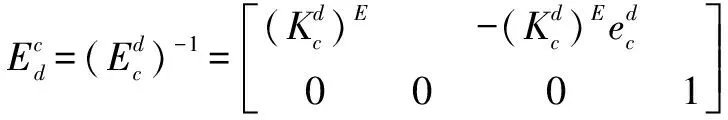

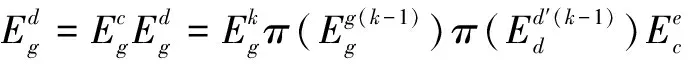

将数控机床的机身作为世界坐标系的原点,并对机床结构进行编号,分别对应

-

。将零件与刀具的固定连接坐标系分别设定为

与

。此坐标系空间中的任意一点

在坐标系

与

中的齐次坐标采用

与

表示,则两者之间的关联性可采用坐标变换矩阵表示为:

教师在智慧职教云上安排了课后拓展阶段,提出思考问题,进行头脑风暴,拓展知识视野,进一步提升学生专业技能学习的广度和深度。学生利用课余时间,通过移动终端和PC终端访问智慧职教云平台,学习任课教师构建的一体化教学资源。这样既培养学生进行持续学习,提升学生自我学习能力,又对已学知识进行检测。

(1)

其中,

(2)

至莽荡山间,石壁侵天万丈,入地腾竹纵横。遥望松萝,山崖斗(陡)暗,虫狼离合,百鸟关关,思忆帝乡,乃为歌曰:

(3)

其中,

(4)

对于CNC数控机床,假设其运动链由

个运动部件以及床身构成,则通过

+1个坐标转化过程可得到刀具与坐标系的预设加工位置计算式:

(5)

根据此公式可得到零件与刀具之间的理想位置,任何CNC数控机床都无法控制刀具位置误差,且此部分误差并不局限在机床的运动方向上,所以在误差计算函数的构建过程中必须将零件的平移数据导入到此公式中,则有:

整合上述公式,得到零部件加工精度预测模型计算式:

(3)零件加工尺寸:20mm*100mm*50mm*30个

(4)实验内容:分别采用不同的加工参数对不同组别的零件进行加工,同时测量零件在机床上的径向尺寸,将其作为实测结果输出。

1.2 关键误差参数辨识

在机床加工误差通用计算函数的基础上,对机床加工过程中关键部件位置的误差进行辨识,为后续的加工精度预测模型构建提供数据基础。经以往多次研究结果证实,对零件加工精度影响较大的机床误差大致可分为3种:机床主轴的旋转误差、机床连接板平移误差以及机床传动设备的导轨误差

。由于此三种分量在过去的研究中多采用独立方程表示,但此三种分类量在一定程度上具有关联性,将其作为单一变量进行分析,影响精度预测模型的使用效果。在本次研究中,将此3种分量整合为多种误差参数,为后续的研究提供帮助。

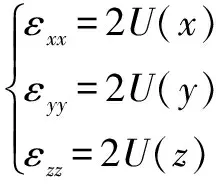

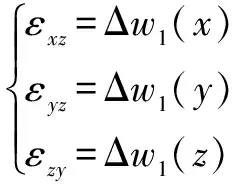

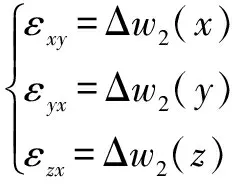

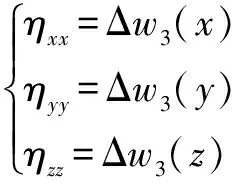

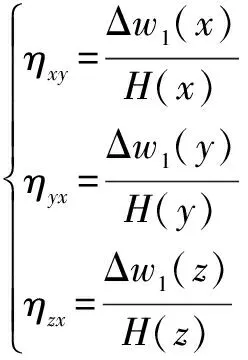

将

轴垂直度误差设定为Δ

(

),直线度误差设定为Δ

(

),平行度误差设定为Δ

(

),加工运动距离误差设定为

(

)。根据此原理,得到

轴与

轴的相关误差参数Δ

(

)、Δ

(

)、Δ

4(

)、

(

)以及Δ

(

)、Δ

(

)、Δ

(

)、

。沿机床加工运动方向的线性位移误差设定为

、

以及

。根据加工定位精度与运动误差之间的关系,得到零件加工定位精度:

(7)

同时,根据上述公式得到机床加工过程中产生垂直面的线性位移误差:

(8)

将数控机床零件加工过程中可采集到的数据带入到公式(7)-公式(12)中,完成零件加工误差辨识工作,并将所得数据进行汇总,将其作为加工精度预测模型的参考条件。

(9)

根据加工过程中零件的绕转方向,计算零件加工过程中的倾斜角度误差:

2015年国家发改委就《长江中游城市群发展规划》进行解读时说“要辩证地看待一个区域产业同质化和差异化问题,同质化的核心是要避免恶性竞争和内部的相互蚕食。”[7]这说明产业同质化已是一个地方政府间不争的事实。

(10)

将加工过程中产生的俯仰误差设定为

、

、

,其计算过程可表示为:

(11)

其中,

(

)表示

轴运动部件的长度;

(

)表示

轴运动部件的长度;

(

)表示

轴运动部件的长度。根据公式(11),对零件加工过程中产生的偏摆误差展开计算:

(12)

对上述公式进行整合,得到机床加工过程中产生水平面的线性位移误差:

正如前文所述,在启发式教学中,一个很重要的目的就是改变学生被动学习的课堂地位,让学生成为课堂的主体,当然,强调学生的课堂主体作用,并不是否认教师在课堂中的重要地位,而是要求教师对学生进行恰当的引导。因此,在教学时,教师可以给学生提出一些比较合理的问题,让学生根据这些问题进行自主的思考和探究,这样一来,就可以给学生的自主学习提供正确的方向,从而使学生的学习效率得到保障。

我点点头,打开了鞋柜一侧的伞柜。结果我看到了那天丢失的伞,那把爷爷留下的伞。我绝对不可能认错那个烫着一串英文的伞柄——那可是堂哥从英国买回来送给爷爷的礼物。方圆十公里恐怕不会有第二把这个式样的伞。

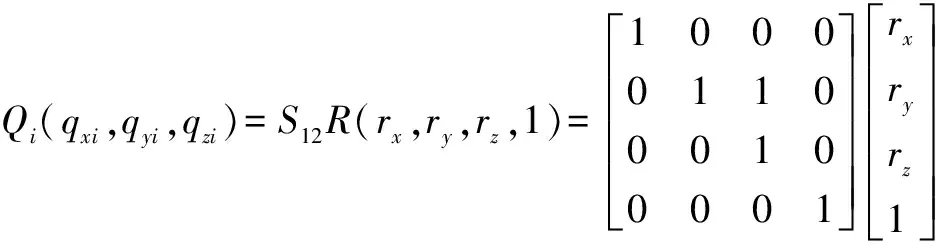

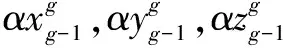

1.3 构建零部件加工精度预测模型

基于加工零部件的精密性,在本次研究中选择多体系统理论分析方法

作为精度预测模型的基础,通过齐次阵列确定零件加工点与矢量的姿态,构建广义坐标系,在实际环境中构建动态预测模型。与此同时,将零件加工误差辨识结果作为预测模型中的重要参数,根据此部分数据,实现预测模型中的运算过程。

设定机床主轴刀具上的任意一点为R(r

,r

,r

),其在刀具坐标系中的齐次坐标为R(r

,r

,r

,1),则其在机床坐标系中的可表示为:

(

,

,

)=

…

(-1)

(

,

,

,1)

(13)

其中,

(-1)

表示机床连接轴处产生的误差值;

表示机床连接轴的序号。根据此公式,设定零部件上的加工点为

(

,

,

),此加工点在机床坐标系中的坐标可表示为:

(14)

以上是“趣味四部曲”的全部环节。在这个过程中,绝大多数的学生始终能够感受到快乐、有趣,能够自觉主动地参与学习,教师在这个时候往往扮演的是一个“倾听者”“评判者”的角色,学生之间的互动越多,他们的参与度也就越高。当然,不是每一道题都需要学生完整地经历这“四部曲”。由于课堂时间有限,教师可以根据实际需要,在一节课中有针对性地挑选一两道有一定难度且具有代表性的题目,让学生完整经历“趣味四部曲”,其余的题目,或者选择让学生“闪电看”,或者让学生“趣味读”,又或者让学生直接扮演“小先生”,可以视实际教学情况而定。

(1)心理词典通路。经过心理词典的通路实际上可以有两条路径:经过语义系统的路径和不经过语义系统的路径。①经过语义系统的路径:视觉输入系统→语义系统→语音输出系统→音素系统。这一路径的实质是单词书面文字符号激活学习者心理词典中的语义,继而由语义激活语音形式。②不经过语

(

,

,

)=(

)

…

(-1)

(

,

,

,1)

(15)

整理公式(13)-公式(15)中的计算内容,将其作为最终的零部件加工精度预测模型输出。至此,

数控机床零部件加工精度预测模型构建完成。

2 实验论证分析

2.1 实验准备

CNC数控机床是当前零件生产中使用较为广泛的一种设备,其零件加工量占整体零件加工总量的70%-80%。为验证本次研究中提出的新型零件加工精度预测模型的应用效果,构建此实验环节对其展开分析。

本次实验利用CNC数控机床加工尺寸相同的30个零部件,按照X.01至X.30的顺序对零件进行随机编号。每5个零部件组成一个实验组,每个实验组采用不同加工参数完成加工过程。获取实操后的零件尺寸数据与预测模型所得加工尺寸数据进行对比分析,从而验证文中提出预测模型的预测准确性。为提升此次实验的可行性,采用单一因素实验与多因素综合实验相结合的方式完成实验分析过程。选取基础预测模型和人工智能预测模型与新型预测模型进行对比分析。现将实验方案设定如下:

(1)加工设备型号:CNC数控机床

(2)加工原料规格:45钢材

生活就像是一本百科全书,在日常生活中有许多值得学习的地方,幼儿的想象空间并不仅限于遥不可及的事物,身边触手可及的任何事物都能够成为幼儿想象的源泉,教师可以在平时的教学过程中恰到好处地引入日常生活,日常生活的引入能够让幼儿自然而然地产生亲切感,也能够为他们提供更多的想象空间。

(5)实验方法:单因素实验与多因素综合实验

单因素实验:在其他加工因素不变的情况下,使用预测模型分别获取机床运动速度以及原料进给量改变条件下对零件加工尺寸变化数据,对比其与实测数据的差异,提取实验结果。

多因素综合实验:综合单因素实验结果,结合正交试验理论进行模型预测能力验证与分析。

对上述内容进行整理,根据上述内容搭建预测模型应用实验环境,作为后续实验过程的载体。

2.2 单因素改变下精度预测模型应用实验分析

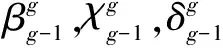

为保证实验操作过程具有可控性,将零部件加工过程中的数据机床加工参数变量设定如表1所示。

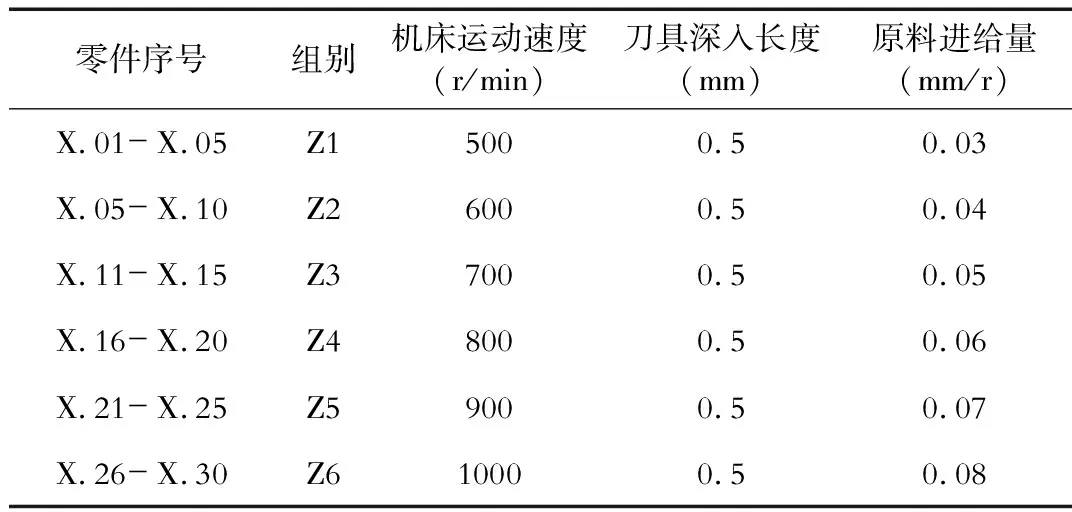

根据上表中内容,完成单因素测试环节。在机床运动速度因素实验时,将原料进给量固定为0.03 mm/r;在原料进给量因素实验时,将机床运动速度设定为500 r/min,其他参数采用表格中设定内容,以此保证实验变量的单一性。为降低实验结果测量误差,将每组零件的加工后的实验平均值作为其径向尺寸,所得实验结果如图1所示。

在长期工作绩效研究中相关学者总结出了相应的结构模型,由包含关系绩效和任务绩效在内的二维结构模型,还有包含人际促进、工作奉献以及任务绩效等在内的三维结构模型。

对上述图像进行分析可以看出,3种预测模型所得零件加工直径与实测零件加工直径之间存在差异性。新型模型所得结果与实测结果之间的出入较小且走向基本一致,与此同时,两者之间的误差分布符合正态分布曲线,说明了此模型所得结果具有可靠性。其他两种模型所得结果与实测结果相差较大且具有波动性,说明此两种模型使用效果相对较差。由此实验结果可知,新型模型的预测精度优于当前预测模型。

2.3 多因素改变下精度预测模型应用实验分析

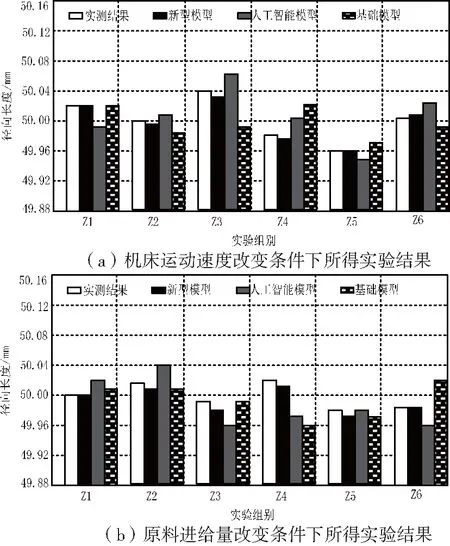

在实际的机床生产加工过程中,发生单一加工参数变化的可能性较低,更多的是两个或两个以上加工参数发生变化。为更好地完成零件加工精度预测工作,根据正交试验相关理论对新型模型的综合预测能力进行分析。

对表2中内容进行分析可以看出,在新型零件加工精度预测模型的使用中,机床运动速度对模型使用效果具有较高的影响。因此,在预测模型的使用过程中应主要针对此部分数据进行运算,以此保证预测结果的可靠性。与此同时,根据此实验结果对模型的预测能力展开分析可以看出,在多因素改变条件下,新型零件预测结果变动平方和相对较小,可见此模型在使用中产生的误差较小,在一定程度上可提升预测结果的预测精度。综上所述,新型模型的预测精度相对较高且使用效果优于当前模型。

3 结束语

CNC数控机床零部件加工精度预测模型还有待于进一步的研究与分析,本次研究中通过实验环节验证了其具有较高的实用价值,但由于实验样本个数较少以及技术、空间上的限制,实验结果中的部分规律被忽略。因此,在后续的研究中还需扩大实验样本,提升实验完整性,对预测模型的预测能力进行系统检验。

[1]王安邦,孙文彬,段国林.基于数字孪生与深度学习技术的制造加工设备智能化方法研究[J].工程设计学报,2019,26(06):666-674.

[2]胡艳娥,诸进才,陈敏.数控加工精度在机检测技术研究现状[J].机床与液压,2021,49(16):168-173+179.

[3]杨洪涛,庞勇军,李莉,等.数控机床XY工作台动态定位误差分析与建模[J].组合机床与自动化加工技术,2019(02):41-44+48.

[4]胡腾,郭曦鹏,米良,等.机床空间误差完备建模方法与NC代码优化补偿技术[J].工程科学与技术,2019,51(06):190-199.

[5]吴玉厚,王浩,孙健,等.氮化硅陶瓷磨削表面质量的建模与预测[J].表面技术,2020,49(03):281-289.