渗碳淬火工艺齿轮内部残余应力状态有限元仿真研究

2022-06-05曹志刚刘世军李俞峰李娜娜禹英杰葛世祥王晓鹏

1 引言

随着现代齿轮传动装备向高功率、高参数、高可靠性发展,对齿轮零件强度提出了更高要求。齿轮承受的载荷多为交变循环载荷,诸如点蚀、齿根断裂、齿面断裂等疲劳破坏是齿轮主要的失效形式

。齿轮的残余应力分布情况与疲劳强度有着密不可分的关系,对齿轮的抗疲劳强度、加工精度和抗腐蚀能力有显著的影响。国内外对残余应力与齿轮疲劳强度之间的关系做了大量的研究

。在实际工作中,传统的热处理实验方法对于测量残余应力分布存在很多限制,很难精确跟踪轮齿表面和内部的应力场。因此,采用有限元仿真的方法,来研究齿轮在渗碳淬火过程中的残余应力分布有工程实际意义。本文选取齿轮常用齿轮钢材料和几何参数建立有限元计算模型进行硬齿面齿轮淬火过程的有限元分析。模拟淬火过程中齿面和芯部残余应力场的形成过程。

2 齿轮渗碳淬火工艺介绍和齿轮建模仿真参数

2.1 齿轮渗碳淬火工艺过程原理

2.1.1 渗碳的基本原理

渗碳工艺主要是指对零件或工件进行碳原子渗透过程,例如,将碳原子通过特殊手段渗入到弓箭表层,从而使低碳钢工件表面具有高碳钢碳容量的过程属性。再经过后期的热处理工艺优化,如淬火或回火,使得工件表层具有较强的硬度以及耐磨性,同时,工件芯部的属性仍保持在较好的韧性和塑性,即具备低碳钢的优质属性。

要确定基层刚度指数的标准范围,则需要先清楚基层刚度与什么有关。我们知道,基层模量的刚度越大,荷载的扩散能力越大。而荷载又会对路面产生作用力,从而使路面发生变形。因此我们需要考虑应力扩散角和弯沉盆,也可以用刚度指数表示弯沉盆参数。又因为刚度影响弯沉盆的范围集中于20~60cm,基层刚度指数为BDP,DX代表距离某点Xcm的弯沉值,所以可以表示为BDP=D20-D60。

渗碳一般有以下三个过程:

(1)分解:渗碳介质的分解产生活性碳原子;

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅度提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工件的不同使用要求。也可以通过淬火满足某些刚才铁磁性、耐蚀性等特殊的物理、化学性能。

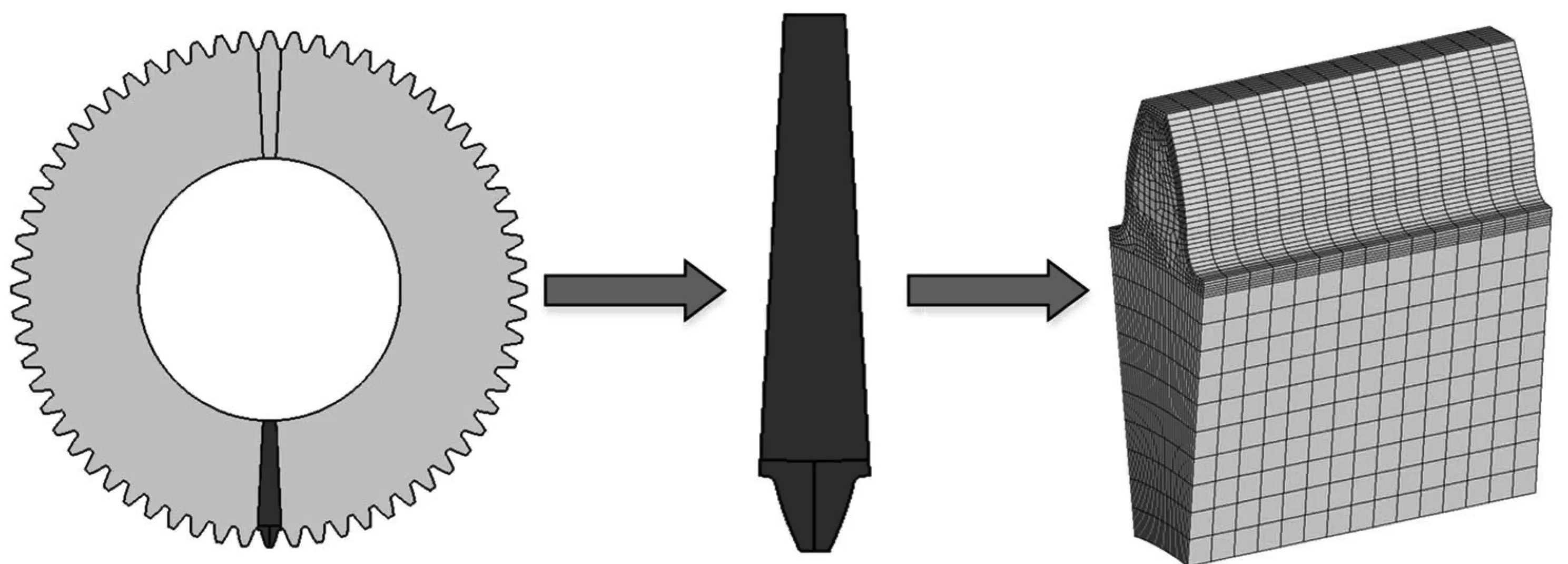

在图1所示的有限元离散模型中,分别施加淬火过程中的其边界参数,按照上述施加的热场分析模拟边界进行有限元的淬火过程分析。

2.1.2 淬火的基本原理

齿轮钢材料经过上述渗碳的三个基本过程,可以使得齿轮表面或表层呈现高硬度的马氏体以及残留的部分奥氏体和少量碳化物,同时芯部还具备良好的韧性特性,即含有低碳马氏体或非马氏体组织。经过渗碳后,齿轮表层硬度可达HRC58-63,芯部硬度HRC30-42。因此,渗碳被广泛采用,以提高零件强度、冲击韧性和耐磨性,借以延长零件的使用寿命。

2.1.3 残余应力的形成

(2)吸附:活性碳原子被钢件表面吸收后记融到表层奥氏体中,使奥氏体中碳量增加;

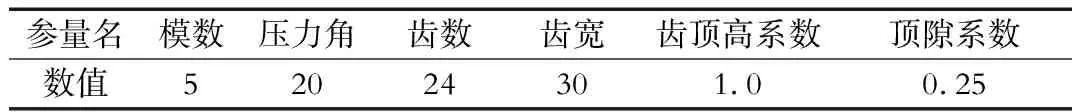

选取直齿轮为分析对象,相关的齿轮几何参数如表1所示。

伴随着离缝的产生,道床底部出现吊(脱)空现象。吊空后的道床在列车动载反复碾压下于薄弱处(如变形缝附近)发生横向断裂,裂缝内可能有泥水被压出,进而构成冒泥翻浆现象。横向裂缝产生的另一因素是道床变形缝两侧沉降存在较大差异,当沉降差超过其允许值时将产生横向裂缝。

热处理之后由于温度效应和材料属性作用,工件内部会最终残留部分应力下来,此应力会伴随着时间减缓流逝或长存,一般认为残留下来的应力为残余应力。残余应力能够引起两种效应,一种当它超过或临近材料的屈服强度时,极易引起工件变形量大,尤其是超过材料强度极限的时候,易导致工件的内开裂现象,这种现象是进行工件处理时应该极力避免产生的。一种是在有效的控制范围内,使之在工件内部形成可控合理分布的应力状态,根据工件使用场景不同,残留应力适应性分布,能够提高零件的机械性能和使用寿命,例如:齿面由于循环载荷作用下,需要较强的强度来承载或抵抗裂纹的产生、齿面压溃等状态,此时可以通过热处理控制齿面和此表面形成一定质量的残余压应力,即能增强齿面的硬度特性,还能进一步抑制由于齿面强度不够而引起的裂纹产生或齿面压溃现象。因此,热处理工艺在钢材料工件中产生的应力分布和变化规律,分布合理对提高产品质量有着深远的实际意义。

2.2 齿轮几何参数及工艺参数

淬火工艺是一种高温物体快速冷却至低温的金属热处理工艺过程,一般基于金属工件加热至零件成型温度,并保持一段时间后,使得零件温度渗透均匀,然后将零件侵入淬冷介质中,进行快速冷却的过程。常用的淬冷介质一般有淬火矿物油、空气、盐水等。有时候为了控制淬冷速度,会采用一种或多种介质进行淬火工艺应用。通过淬火工艺的快速冷却作用,可以使得加热温度下形成的奥氏体作用,侵入淬火介质(水或油中)快速冷却,可以使得奥氏体瞬间转变为马氏体。由于马氏体的硬度高强性,促使淬火时由于组织结构的差异、温度差、组织线膨胀差异作用,零件内部快速冷却的过程会使工件内部产生内应力,如果能够有效控制此应力的产生,可以增强零件的强度;反而,此内应力控制不好,会使工件发生扭曲变形甚至开裂。因此,考虑到零件实际工况运营时的工作需求,在保证零件“外强内韧”的作用下,应选择合适的淬火介质,或者选取单淬火介质或多耦合淬火介质进行零件的淬火工艺,从而使得冷却阶段不仅零件获得合理的组织,达到所需要的性能,而且要保持零件的尺寸和形状精度,时淬火工艺过程的关键环节。

选取齿轮材料为20CrMnTi合金钢为分析属性,在常用的淬火工艺过程中,将加温成型并保持一段时间的齿轮试件,一般在800~900℃,放入淬火介质中快速冷却使其达到室温状态(25℃)。在此过程中,齿轮材料的各项指标因素是随时温度而变化的,有限元软件中,定义材料的热传导系数、比热容值、对流换热系数、线膨胀系数、和弹、塑形材料值。

3 齿轮有限元离散模型

根据表1所示的齿轮参数,基于三维实体软件建立其单齿轮实体模型,为了简化分析过程,沿周向选取一个轮齿作为分析对象进行模拟分析,然后基于有限元思想将选取的轮齿进行网格离散化,为减小仿真时迭代次数和网格数量,模型均采用8节点的六面体单元进行离散化处理,整个实体模型和离散后的有限元模型如图1所示。

(3)扩散:表面含碳量增加便与芯部含量出现浓度差,表面的碳遂向内部扩散。碳在钢中的扩散速度主要取决于温度,同时与工件中被渗元素的内外浓度差和钢中合金元素含量有关。

4 淬火温度场分析

根据有限元温度场控制理论方法,基于有限元分析的等效数值化模拟进行轮齿淬火过程的温度场过程分析。

Study on novel comb-like polyether applied for formulation of liquid detergent 9 22

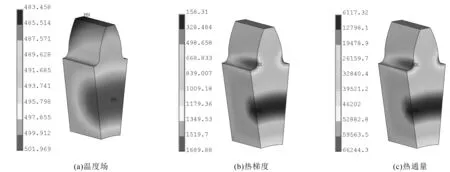

图2绘制了轮齿以880℃温度投入淬火油池中的温度场云图,图中显示整体轮齿的温度还是880℃,此时的热梯度和热通量相对较小,主要是因为投入瞬间还未发生热辐射和热交换现象,即分析步第一步零时刻状态下的温度场状态。图3绘制了降温至500℃轮齿温度场云图,从此云图上可以看出,轮齿已经与淬火油池进行热交换传递,从云图温度幅值条上的温度值和云图颜色可以明显区分起来,在热传递中,轮齿外框的温度降低要先于轮齿芯部,且在齿顶的两端部位置由于结构薄弱首先进行温度的热交换下降,并沿齿廓从齿顶往齿根依次顺延,最后到齿根处暂缓截止。这种传递方式从图3(b)和3(c)中的热梯度和热通量情况上也可以进一步得到验证,如热梯度情况,在齿顶端部的位置热梯度处于较大数值,并从端部向中心逐步递减,从齿顶向轮齿内孔逐渐降低,这样的降低现象表现在轮齿外扩区域。而外部往轮齿芯部的数值呈现逐渐降低作用,并且热梯度越来越小,同时其热通量和热梯度具有同样的变化其实作用。随着芯部深度越深其热梯度和热通量越小,引起芯部热交换越小,使得芯部温度淬火过程温度降低缓慢。

一进正博的办公楼,现代化的装修体现着团队的活力,整体简约整洁,但细节处格外考究,每扇玻璃窗门的中央都贴印着激励人心的英文名言——“Service achieve dreams(服务收获梦想)”。正是这样一支朝气蓬勃的团队,精力充沛地在制袋机领域大展身手。

图2~图4分别绘制了轮齿热交换约至在800℃、500℃、180℃下的轮齿温度场分布情况和相关的热梯度、热通量情况。图3温度场云图显示轮齿芯部降低至483℃时,其轮齿齿顶的温度约为502℃,两者之间差值约为19℃,此温度分布也进一步验证了在轮齿淬火过程中由于轮齿齿部结构较弱于芯部结构其温度场降低速率要快于芯部,并且就单轮齿齿部位置来说,齿廓表面的温度场变化速率要高于轮齿内部。这些温度场分布特征在随后的降温过程下具有同样的走向趋势,同时由于温度速率的逐渐降低,即轮齿温度逐渐与淬火油介质温度趋于平衡的过程中,齿顶与齿轮芯部的温度差呈现之间减小作用,如图4温度差约为17℃。对比图2~图4的温度差作用,可以发现其温度差特征呈现先增大后减小的作用。

5 应力场分析

根据有限元温度场控制理论方法,基于有限元分析的等效数值化模拟进行轮齿淬火过程的温度场过程分析。

1.2 试验方法 试验地点设置在长兴仙山湖库区,根据库区及入库河流水系特点,选取水深较浅、透明度较高的入库河流近岸区域设置样方,分别在库区的北湖设置9个样方N1~N9,平均水深1.5 m,透明度常年可见底;南湖设置3个样方S1~S3,水平水深0.8 m,透明度常年可见底。样方设置为5 m×2 m,四周立杆标记边界。

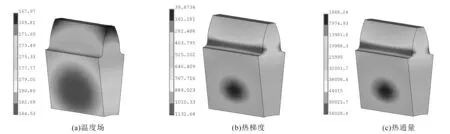

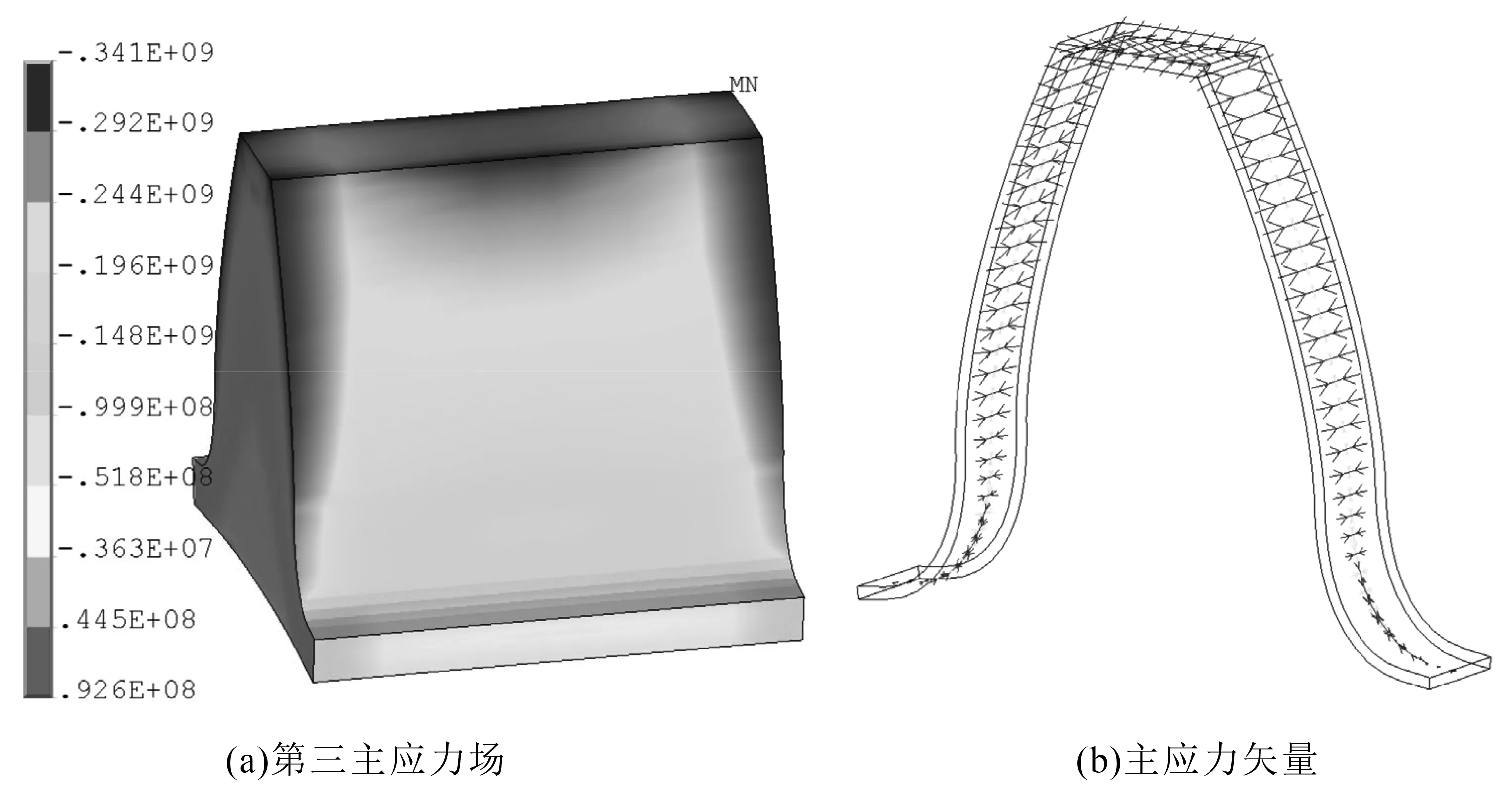

图5绘制了有限元分析设置的最终分析步的第三主应力场云图和主应力矢量图。图中的第三应力场云图可以看出在齿面形成了较为良好的压应力状态,即残余压应力作用。而靠近齿根部分呈现压力应力状态,此分析结果与文献[1]研究成果一致,即在淬火过程中,齿轮在齿面先此形成轻微的拉应力作用,在随后的淬火下逐渐转变为压应力,芯部正好是与表面应力相反。由于有限元仿真简化了计算参数,因此从计算结果上显示其表面压应力数值要略高于靠近齿根处的应力值,但是齿面总体趋势是表现为压应力状态,这与实际齿轮渗碳淬火作用结果基本吻合。同时,图5(b)的主应力矢量表现也可以看出,表面主要的应力矢量为第二主应力和第三主应力矢量,并且方向与齿面各点的切向平行,也进一步反映了齿轮淬火后在其表面形成了较稳定的残余压应力层,仿真结果与实际淬火热处理定性趋势上基本吻合。后续通过调整齿轮参数和淬火油介质参数,可基本实现齿轮淬火过程的参数化计算分析,为齿轮设计阶段考虑残余应力的作用提供了技术参考和基础保障。

物联网的技术架构分为3层:感知层、网络层和应用层,如图1所示。其中,感知层实现物联网全面智能化感知,网络层将实现接入信息管理和由计算机网络及通信网络构成的承载网络,应用层实现应用支撑服务和用户应用服务。

6 结论

本文针对硬齿面齿轮加工工艺下最重要的渗碳淬火过程进行了有限元模拟仿真分析,基于淬火工艺过程和相应的有限元分析温度场、应力场控制理论,选取齿轮常用齿轮钢材料和几何参数建立有限元计算模型进行硬齿面齿轮淬火过程的模拟分析。详细阐述了淬火过程中齿轮的温度场变化特征,依据热梯度和热通量讨论了轮齿热交换时各部位的冷却速率与相关作用。最后,应用热机耦合分析理论模拟了淬火过程中齿面和芯部残余应力场的形成过程,阐述了其应力分布云图和主应力矢量云图特征,研究成果反映了齿轮淬火后在其表面形成了较稳定的残余压应力层,仿真结果与实际淬火热处理定性趋势上基本吻合。

[1]ISO. ISO/TS 6336‐4: 2019—Calculation of Load Capacity of Spur and Helical Gears—Part 4: Calculation of Tooth Flank Fracture Load Capacity[J]. 2019.

[2]高玉魁, 赵振业.齿轮的表面完整性与抗疲劳制造技术的发展趋势[J]. 金属热处理, 2014,39(04):1-6.

[3]何家文,胡奈塞,张定铨.残余应力对高周疲劳性能的影响[J]. 西安交通大学学报 , 1992,26(3):25-32.

[4]陈毅. 20CrMnMo 齿轮齿根残余应力理论及试验研究[D].硕士,重庆大学,2014.

[5]侯景宸. 渗碳淬火齿轮残余应力的有限元分析[D].硕士,长安大学,2002.

[6]王延忠,陈云龙,张祖智,等. 基于DEFORM 有限元仿真的弧齿锥齿轮热处理过程残余应力与变形分析[J]. 机械传动,2016,40(1):148-152.