基于可变形四旋翼结构的新型飞行汽车模型设计

2022-06-04申宇佳

潘 云,申宇佳,程 辰

(南京航空航天大学金城学院,江苏 南京 211156)

0 引言

随着经济的发展,人们的生活水平不断提高,人均汽车保有量也逐年提升。随之而来的是交通拥堵日益严重,特别是节假日期间,“高速停车场”现象普遍发生。相较于有限的地面空间,立体空中交通网就更加广阔,因此,所有遇上交通拥堵的人们都不禁在想“我的汽车要是能飞起来就好了”。人类要摆脱地面的束缚,同时避免乘坐飞机的不便,自然而然地就想将汽车的陆地行驶功能和飞机的自由翱翔融合起来,即“飞行汽车”[1-2]。因此,在美国也有人把第四次交通革命称为建设“空中高速公路”[3]。

早在1917年,飞行汽车的设想在飞机诞生后不久就被飞行汽车之父、美国航空先驱者盖伦·柯蒂斯初步实现了[4]。他的Autoplane装有3只翼展达12.2 m的机翼,用汽车发动机驱动车尾的四叶片螺旋推动器。但Autoplane从未真正飞上天空,最多只能实现一些短距离的飞行式跳跃。随着技术的发展,不同类型的飞行汽车也逐渐面世[5]:第一种是固定翼式飞行汽车,即将可折叠式机翼的固定翼飞机与汽车相结合,这种飞行汽车优点是飞行稳定、航程长,缺点是需要专门的起降空间,如美国的“TF-X”和“MOLLER SKYCAR”。第二种是旋翼式飞行汽车,即将直升机与汽车相结合,这种飞行汽车的最大优点是可以垂直起降,摆脱了起降环境的限制,缺点是航程短、安全性相对较差,如美国的“飞行悍马”,荷兰推出的旋翼式三轮飞行汽车“PAL-V”。第三种较为流行的是多旋翼式飞行汽车,即将多旋翼飞行器与汽车相结合,这种飞行汽车拥有与第二种飞行汽车相同的优点,同时由于利用多旋翼结构,其续航能力和安全稳定性相较于单一旋翼的飞行汽车更好,如以色列飞行汽车“XHawk”等。

针对短途拥挤的市内环境,本文提出了一种基于可变形四旋翼结构的飞行汽车,它通过一套独特的轮式全向旋转变形机构,可方便实现飞行汽车在飞行形态和陆地行驶形态之间的转换,并且还兼任着汽车状态下的转向功能。此外,结合机械离合系统,该飞行汽车的每个旋翼和对应的轮毂可以共用同一套动力系统,有效降低了整体系统的复杂度,节约了制造成本。本文主要对飞行汽车的机械结构设计做详细介绍。

1 可变形四旋翼结构

在多数飞行汽车的结构设计中,陆地行驶动力系统和飞行动力系统往往是相互独立的,这就带来了制造成本的提升、系统复杂性高等问题。因此,本文基于四旋翼飞行器结构,设计了一款共用动力系统的飞行汽车模型装置,它通过一个简单的45°倾转机械装置和一套离合系统,实现了同一套动力系统在汽车形态和飞行形态间的切换。同时,该倾转系统还能作为汽车形态下的转向系统,而不需要其他额外的转向机构,因此整个装置结构更加简单高效,制造成本也较低。

1.1 变形机构设计

相较于其他种类的飞行器,多旋翼类飞行器的突出优点是能垂直起降,飞行安全稳定。特别是四旋翼飞行器,它的4个旋翼的分布与汽车4个轮毂的位置类似,区别是四旋翼的螺旋桨呈水平位置,而汽车的轮毂呈垂直位置。本文设计了一套简单的倾转结构将这两个位置联系在一起。

图1为整个飞行汽车的核心机械结构:45°倾转结构,动力电机、螺旋桨和轮毂固定在转子上,转子通过转轴与定子连接,定子与转子间的接触面与水平方向呈45°角。图中所示状态为飞行姿态,螺旋桨和轮毂皆呈水平;当转子部分绕轴旋转180°后,螺旋桨和轮毂呈竖直状态,此时轮毂着地,即为行驶姿态。

图1 45°倾转结构

三维结构设计如图2所示。转子部分通过固定在定子内的减速步进电机驱动旋转,减速步进电机可以在操控者的控制下旋转至任意角度并停止。飞行用螺旋桨直接安装到动力无刷电机上,以避免动能损耗。轮毂通过机械离合传动装置以及两个支撑轮安装在转子座上。因设计的是飞行车模型,考虑到动力有限和加工成本,转子部分均为用碳纤维板搭建的框架结构。定子部分为3D打印的高强度尼龙结构件,通过碳纤维管与飞行车机身连接。

图2 水平姿态和竖直姿态

1.2 离合式轮毂驱动

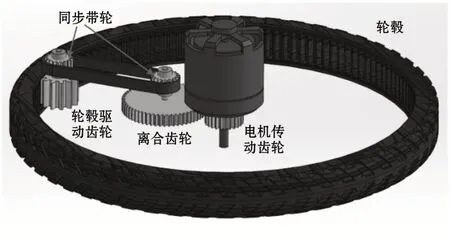

在图2中,轮毂的离合驱动机构是一个关键部件,它必须实现:飞行形态时,电机只驱动螺旋桨工作,轮毂不转动,以达到最小的动力损耗;汽车行驶形态时,电机通过减速装置驱动轮毂转动。在两个前轮结构中,轮毂驱动齿轮、离合齿轮、同步带和同步轮均通过轴承安装在图中的滑动结构件上,滑动结构件嵌在中心板与轮毂支撑臂构成的滑槽中,使得滑动结构件可沿着轮毂径向滑动,具体结构如图3所示。同时,滑动结构件受到固定在中心板上两个弹簧沿着径向向外的拉力作用,在轮毂不受外力作用时,离合齿轮与电机传动齿轮保持分离的状态。

图3 轮毂离合驱动机构

2 动力与传动系统参数

2.1 无刷电机

相较于传统的有刷电机,无刷直流电机采用半导体开关器件来实现电机线圈换向,不需要传统的换向器和电刷等部件,因此运行更加稳定,噪音低,适合应用在大电流、高转速等设备中[6]。本文设计的飞行汽车,自身质量约为2.35 kg,轮毂直径约为140 mm,采用的无刷电机参数,如表1所示。

根据上述型号无刷电机的参数可计算出飞行车采用四旋翼作为飞行方案时,4个电机所能提供的理论最大升力为5.5 kg,完全满足飞行需求,动力充盈。

2.2 传动齿轮参数

根据电机参数和轮毂尺寸,在离合驱动结构中设计了如图4和表2所示的传动方案。

表2 齿轮参数

图4 传动结构

根据表1中电机的最大转速、轮毂的直径和齿轮的传动比,可以计算出飞行车的理论最大行驶速度v和最大驱动力F。

表1 无刷电机及运行参数

式中:nmax为最大转速,r/s;i为传动比;r轮为轮毂半径,m,代入上述参数可得最大行驶速度为1.05 m/s。

式中:P为最大功率,kW;nmax的单位为r/min,代入上述参数可得最大驱动力为83.66 N。

3 飞行汽车控制方案

3.1 飞行形态

当飞行汽车处于飞行形态时(见图5),45°倾转机构旋转使得螺旋桨与地面平行。此时,滑动结构件受到弹簧向外的拉力作用,离合齿轮与电机传动齿轮分开,电机仅驱动螺旋桨转动,而轮毂不动,实现飞行。此时飞行汽车即为典型的四旋翼结构,整个装置在飞行控制系统的控制下实现各种稳定飞行动作,如垂直起降、前进、后退、侧飞、转弯等。

图5 飞行形态

3.2 汽车形态

当飞行汽车处于汽车形态时(见图6),45°倾转机构旋转使得轮毂与地面垂直,接触地面。此时,在自身重力作用下,滑动结构件克服弹簧向外的拉力,离合齿轮与电机传动齿轮有效接触,电机可驱动离合齿轮、同步带轮和轮毂驱动齿轮,使得轮毂转动。并且通过设计合理的齿轮减速比,可有效增加轮毂的扭矩,本设计中电机传动齿轮与轮毂间的传动比为26.3∶1。该飞行汽车在陆地行驶时,还可直接通过减速步进电机驱动45°倾转机构实现转向,不需要额外的转向系统。

图6 汽车形态

4 结语

本文提出了一种基于可变形四旋翼结构的飞行汽车模型设计方案。它通过一套独特的全向旋转变形机构,可方便实现飞行汽车的飞行形态和陆地行驶形态之间的转换。文中重点对飞行车的4个轮式旋翼以及整体布局做了详细的讨论,给出了45°倾转系统的机械结构设计图纸,其中包括动力系统和离合齿轮传动系统的设计参数。通过模拟计算表明,这套倾转系统完全符合设计要求,并且飞行汽车的每个旋翼和对应的轮毂可以共用同一套动力系统,有效降低了整体系统的复杂度,节约了制造成本。