超薄宽幅深冲钢炉内热瓢曲原因分析和控制

2022-06-04白瑞召王永恒王坤鹏

杨 伟,白瑞召,王永恒,王坤鹏

(河北钢铁集团邯钢公司邯宝冷轧厂,河北 邯郸 056015)

宽幅深冲钢是当前钢铁企业汽车板产品结构调整中的战略品种,但宽幅深冲钢试生产成功率较低,炉内热瓢曲是影响试生产成功的制约因素,影响了宽幅深冲钢的生产[1-3]。同时宽幅深冲钢在河北省内为空白产品,并且华北市场需求大,品种利润高,因此亟需批量生产宽规格深冲钢。

连续退火炉是连退线最重要的工艺段,主要工艺流程为高温退火、快速冷却、过时效段保温和最终冷却处理。在近两年宽幅汽车板批量生产期间,热瓢曲现象频繁发生,造成产线停车、断带事故,给生产、供货造成很大损失,同时也严重制约着冷轧厂生产汽车板向宽规格方向的发展。

1 现场调研

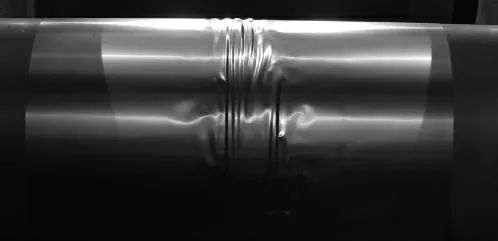

热瓢曲是带钢在退火炉进行工艺处理过程中,由于某种原因出现纵向弯曲变形,经过炉辊发生塑性变形后出现的褶皱情况(见图1),容易造成产线停车、断带,给生产带来极大损失。褶皱会进一步导致带钢在炉内跑偏断带,或者带钢在炉内出现褶皱鼓包后,易刮到风箱、密封辊等较窄位置,从而出现断带情况。

图1 宽规格深冲钢出现热瓢曲图

热瓢曲主要集中在深冲钢系列,主要涉及的钢种牌号有DC03-IF、DC04、DC05、DC06 等,钢种屈服强度均处于180 MPa 以下。出现热瓢曲的规格主要集中在薄规格宽幅钢,厚度在1.0 mm 以下,宽度在1 600 mm 以上,而厚规格钢种(1.5 mm 以上)不容易出现热瓢曲。超薄宽幅深冲钢连退炉内热瓢曲出现的位置通常集中在加热段、冷却段。

2 热瓢曲原因分析

2.1 炉辊凸度和张力

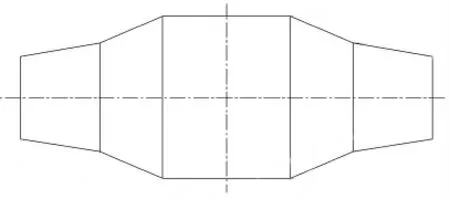

根据板带运行情况,通常将炉内的炉辊设定为存在一定的凸度,这样可以有效防止炉内板带跑偏,但是同时也增加了炉内板带褶皱的危险程度。这是由于凸度辊在转动过程中对带钢宽度方向的“挤压”容易造成带钢褶皱。连退炉炉内双锥度凸度示意如图2所示。

图2 连退炉炉内双锥度凸度示意图

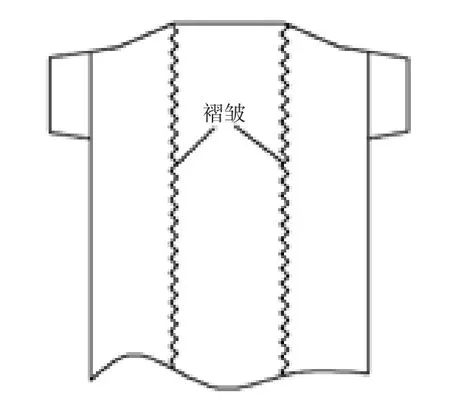

连退炉炉内的凸度使得板带在炉辊表面受力不均匀。而凸度的设计是为了减少炉内板带跑偏,为在炉内的板带提供一定的向心力,板带在炉内的受力示意图如图3 所示。在凸度拐角位置处,板带并非平直地铺在炉辊上,而是在凸度变化位置处存在拐角,褶皱常出现在该区域,具体如图4 所示。根据板带在炉辊的受力分析可知,褶皱主要受三个方面的影响,即炉辊凸度、板带瓢曲临界张力、炉内带钢张力值及张应力的横向分布。同时温度分布不均亦会引起张应力横向分布的变化。

图3 板带在炉内的受力示意图

图4 连退炉炉内板带褶皱示意图

因此,板带的褶皱与炉辊的凸度、炉内张力、板带瓢曲临界张力有着密切的关系。其中炉辊凸度为外方设计凸度,从加热段到均热段每个辊凸度不一样,并且通常都已固化,凸度设置较完善,同时修改炉辊凸度工期较长(半年以上),一般不直接修改炉辊凸度。而炉内张力为人为设定张力,可以优化,但同时需考虑张力变化时影响板带跑偏等情况。

2.2 板带瓢曲临界张力

根据文献[5-7],发生热瓢曲的临界张力公式为:

式中:σc为发生热瓢曲的临界张力;k 为相关系数;σ为热屈服应力;E 为杨氏模量;R 为炉辊半径;t 为带钢厚度;a 为上下辊高度;w 为带钢宽度;r 为炉辊锥度角(凸度);μ 为滑动摩擦系数;c 为炉辊平直部分的宽度。

由张力公式可以看出,板带瓢曲临界张力和带钢钢种、厚度、宽度、炉内加热温度等参数有密切关系。

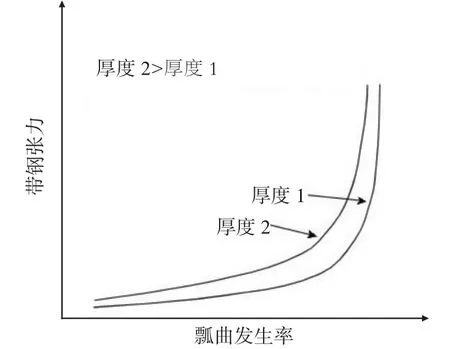

2.3 带钢的尺寸规格及张力

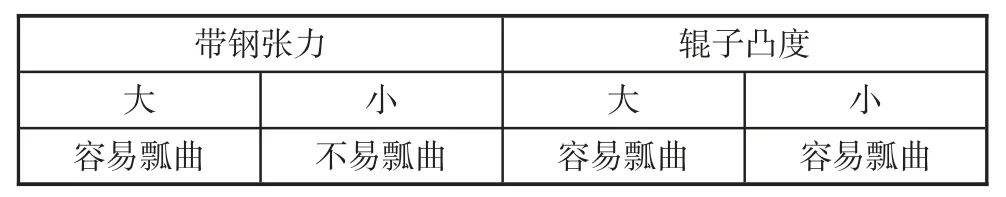

根据对之前发生热瓢曲事故带钢规格进行比较发现,带钢规格越薄,热瓢曲发生机率越高[8]。同时随着带钢厚度变化,炉内带钢张力也随着变化。带钢厚度热瓢曲发生机率比较情况如图5 所示。在相同规格厚度和宽度时,根据炉内带钢受力分析指导,带钢张力增大会导致热瓢曲褶皱发生机率增大,板带张力、凸度之间的关系如表1 所示。由此得出,带钢厚度、张力和瓢曲发生机率有着密切的关系。

图5 炉内板带厚度(张力)影响瓢曲发生率

表1 板带张力、凸度之间的关系

2.4 退火温度和炉内带钢温度

由于温度分布不均引起的炉辊凸度变化非常显著,出口处带钢中间部分的应力值远远大于正常均匀分布部分应力值[9]。当退火温度不同时,带钢的屈服极限(板带瓢曲临界载荷)等相关参数会发生相应的变化。当温度升高时,带钢的屈服极限下降;当温度降低时,由此引起的热凸度变化也会进一步影响到带钢在退火炉中热瓢曲的产生。同时,炉温和带钢温度的分布也影响褶皱的产生,温差引起的凸度变化是瓢曲产生的原因。

在连续退火炉内,炉内带钢在高温状态下的力学性能发生很大的变化,机械性能急剧降低,从而造成带钢抗变形能力减弱,在张力和炉辊凸度作用下,容易出现热瓢曲缺陷。

此外,根据对之前发生热瓢曲事故带钢规格进行比较后发现,窄接宽规格带钢时容易发生加热段热瓢曲事故(炉辊和带钢温差大)、超宽幅带钢在加热1 段和快冷出口时容易发生热瓢曲(缓冷、快冷和时效段温度过渡温差大)等。

3 主要调试方向

根据各影响因素的逻辑影响度和因素调节容易度来进行依次排序,即带钢规格、加热温度、带钢炉内张力、带钢温差和温度分布,据此明确了主要调试方向。

3.1 识别易发生褶皱带钢规格

识别易发生褶皱规格的深冲钢钢种,即危险规格。根据出现热瓢曲规格,对危险规格和普通规格进行有区别控制。尤其针对危险规格的加热温度和张力需重点调整优化,同时还需参考之前薄规格瓢曲褶皱措施,制定工艺段最低速度和停开车标准。

3.2 优化不同钢种、规格的退火温度

在保证产品性能的前提下,适当降低退火温度,并对容易出现热瓢曲的加热温度进行严格控制。避免因温度过高时带钢强度过低,从而造成带钢出现热瓢曲。

3.3 优化危险规格炉内张力

根据生产情况,发现原外方提供的张力不合适,经过连退线反复调整和研讨,确定最佳张力(即刚刚小于瓢曲临界张力),从而到达既不发生褶皱又不跑偏的理想状态。

3.4 完善温差控制

优化带钢在缓冷、快冷、时效过渡时的温差控制,将快冷和时效段温差梯度减小。连退线停车后再次开车时,注意避免出现炉内炉辊温度不均现象。生产完极限规格后,时效升温较大,升温卷不能用危险规格,要采用厚规格进行时效段升温。此外还要注意炉辊温度过渡,即窄接宽规格带钢和宽幅冲压钢前的过渡卷温度。

4 结论

通过对超薄宽幅深冲钢炉内热瓢曲现象进行原因分析,最终明确主要的调试方向为:识别易发生褶皱的深冲钢钢种规格,进行特殊处理;优化不同钢种、规格的退火温度;优化危险规格炉内张力控制;完善温差控制。生产厂可通过此方向来降低生产过程中因热瓢曲出现的褶皱断带事故。