昕昊达竖炉球团提质增产生产实践

2022-06-04王文明张云廷杨新亚武凯锋

王文明,张云廷,杨新亚,武凯锋

(酒泉钢铁(集团)有限责任公司 新疆昕昊达矿业有限责任公司,新疆维吾尔自治区 哈密 839000)

1 昕昊达竖炉概况

昕昊达公司一期2 台8 m2竖炉为双层烘干床设计,因生产过程中下层烘干床炉篦条易掉落至炉膛内部而造成事故停机,对此,为稳定生产,将下层烘干床拆除,只保留上层烘床,这导致竖炉烘干床下沿至喷火口距离较大,料柱阻力增加,燃烧室压力过高,从而导致竖炉助燃风流量严重不足,炉内热能以及热传递效率无法满足正常生产所需,出现成品球团矿长期生、熟球混杂情况。

为确保成品球团矿质量指标达标,长期以来,在生产操作上采取降低产能的措施以维持质量指标稳定,将成品球w(FeO)控制在4%,但竖炉利用系数只能维持在6.0 t/(m2·h)左右。竖炉的年修周期取决于竖炉导风墙水梁使用寿命,导风墙水梁由于冷却水管与外壁堆焊层的热膨胀系数不相同,竖炉导风墙水梁使用4 个月左右就出现漏水现象,为维持生产,只能采取在原水梁冷却水管中穿一根直径较小的冷却水管的临时措施,因此竖炉必须每年进行年修。

2 改造内容

2.1 提升球团矿产质量

2.1.1 重新设计干床炉篦条,优化焙烧效果

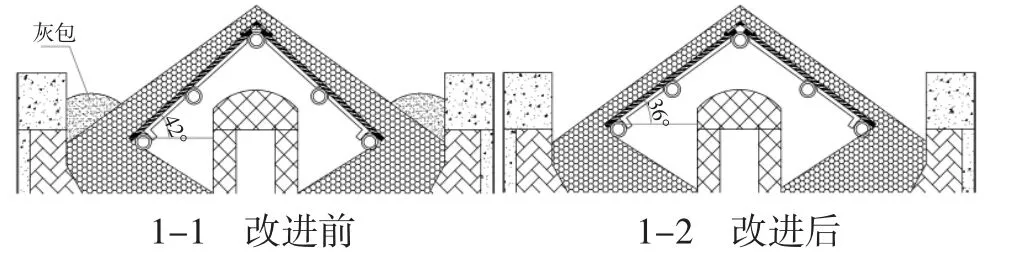

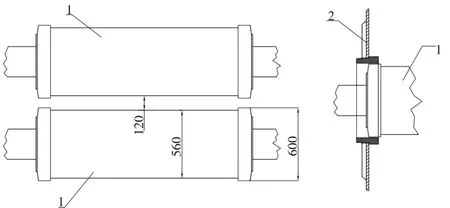

将竖炉原有上、下两层烘干床炉篦条重新设计为上下一体式,可有效防止上层炉篦条掉入炉内的情况发生;同时将烘干床倾角由之前的42°调整为36°,烘干床角度减小后,减轻了湿球在烘干床上下移过程中的“超越”现象,生球在烘干床上下移平缓,料层减薄,温度梯度减小,生球爆裂减少。由于气流在烘干床下分布均匀,炉口下料顺畅,竖炉透气性得到改善,烘干床气流分布更均匀、更合理,提高了炉内热废气利用效率,竖炉生产也进入良性循环。烘干床角度改造前后情况如图1 所示。

图1 烘干床角度改进前后对比

2.1.2 重新设计喷火口结构,降低料柱对气流的阻力

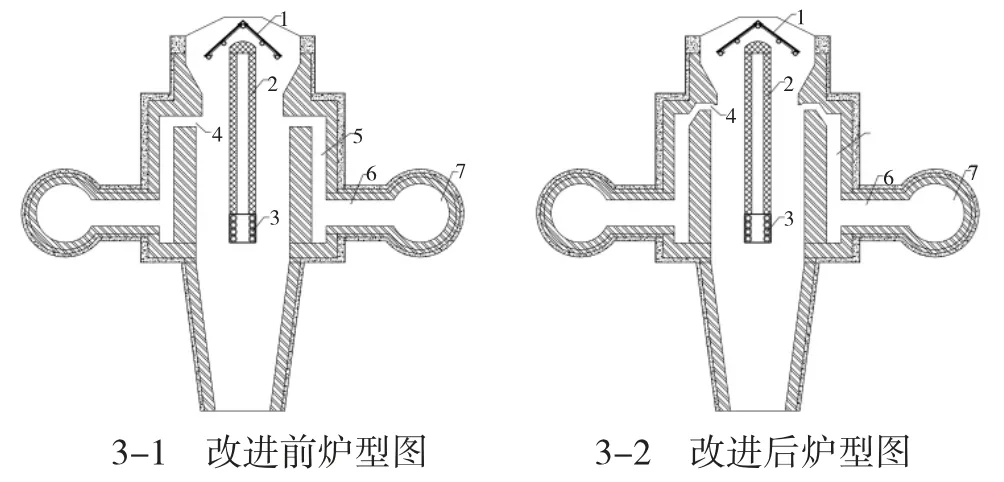

为降低喷火口料柱阻力,对喷火口结构重新进行设计。为尽可能控制改造成本及施工时间,在不改动炉体钢结构的前提下,根据计算,将目前水平方向通风的喷火口改为24°向上斜口,可达到减小喷火口附近料柱阻力的最小值的目的。同时在对向上斜口设计时可将喷火口至烘干床下沿距离缩短400 mm,按照每200 mm 球团料柱可降低8 m2竖炉气流阻力1.5 kPa的实验值计算,喷火口处料柱阻力可降低3 kPa 以上,为最终提升助燃风流量做好根本性保障。同时,废气通道由原直角弯改变为弧弯,更利于废气通过混气室顶部后,降低顶部盖板砖的磨损,规避了混气室顶部盖板砖破损后引起炉皮烧穿的情况。喷火口结构改进后,竖炉冷却带加长,热量在炉内的停留时间也相对延长,竖炉的热效率有了很大的提高。喷火口的改进情况及喷火口改进前后整体炉型情况如下页图2、图3 所示。

图2 喷火口改进前后对比

图3 喷火口改进前后整体炉型对比

2.1.3 自主设计新型烧嘴,降低压差,提高助燃风流量

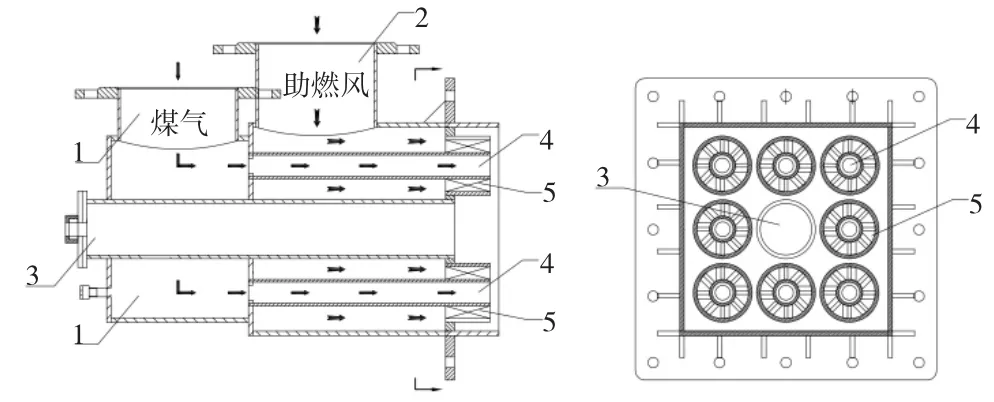

改造前使用的7 号环缝烧嘴助燃风通风面积不足,且烧嘴环缝处因气流高速旋转产生气流屏障,阻碍助燃风送入,正常生产中助燃风支管压力远高于煤气支管压力,存在回火隐患,已被国内大多数竖炉球团企业所淘汰。通过对发生炉煤气燃烧的特性进行比较,自主设计的新型直焰式烧嘴,可使正常生产助燃风供风能力流量达到20 000 m3/h 以上,使助燃风支管压差下降为2~4 kPa,空煤比由1.7∶1 上升至2.2∶1;将单通道供风、供气结构改为八组平行供风、供气结构后,分散的供风、供气通道有利于燃烧稳定。助燃风通道出风口采用导流片,可加大出风口气流流速,防止回火情况发生,从而提高空气、煤气混合效率,确保燃烧充分。改进后的直焰式烧嘴如图4 所示,烧嘴改造前后相关数据对比如表2 所示。

图4 改进后直焰式烧嘴

表2 烧嘴改造前后对比

2.2 提高设备作业率

2.2.1 重新设计导风墙水梁,降低气流冲刷强度,延长使用寿命

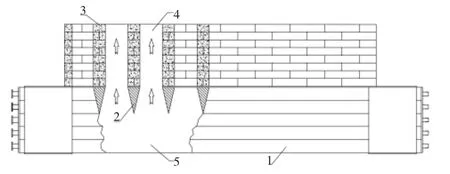

因原导风墙水梁仅使用4 个月就出现漏水情况,针对此,将原有导风墙水梁的8 根20G 无缝管改为10 根Φ219 mm×30 mm 的20G 无缝管,用于加强水梁强度。水梁内部各冷却管正中位置各设计安装了一组Φ108 mm 的增压管,以加大冷却水的流速,降低出水温度。为消除内应力引起的管壁破裂,采取去除原水梁管外壁堆焊层,设计新结构来减少冷却风对导风墙水梁的磨损。在两水梁管连接部位采用1 根Φ50 mm 的圆钢与2 根Φ24 mm 的圆钢进行焊接,焊接完毕后,水梁柱内、外侧基本成平面状态,以减缓冷却风的冲刷;水梁中部加强筋板由传统876 mm 高的不锈钢板改为高度为438 mm 的V 型筋板,筋板中部浇筑铁沟浇注料,用于对进入导风墙的冷却风进行导流;V 型筋板高度降低后,导风墙水梁中下部3 根冷却水管之间可形成冷却风均压腔,以调节各导风墙通风孔的冷却风压力。改进后导风墙水梁示意图如图5 所示。

图5 改进后导风墙水梁示意图

对改进后导风墙水梁的变形程度及导风墙的磨损程度进行测量,发现改进后的导风墙水梁使用32个月后无明显弯曲,导风墙内通风孔处耐火砖无明显磨损,有效延长了竖炉的年修周期。从表3 中可看出导风墙水梁改进前后各项对比数据。

表3 各竖炉导风墙水梁使用周期

2.2.2 对竖炉齿辊改型,提高齿辊辊皮使用面积,延长使用周期

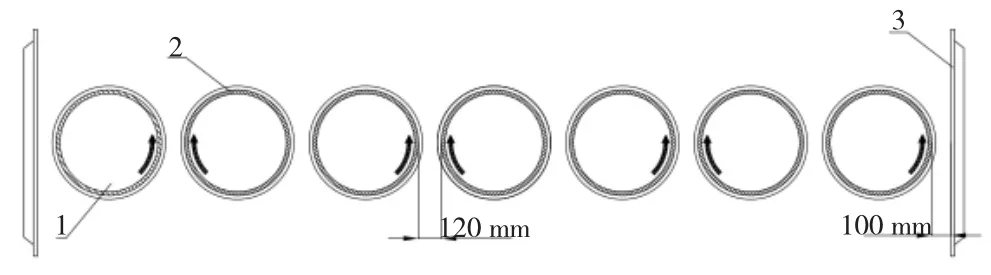

为解决竖炉齿辊处理能力低的问题,通过调整齿辊辊缝间隙的方法来提高齿辊的处理能力。为保证齿辊辊子与原有挡板装配相匹配,将原有齿辊辊子中部长度1 550 mm 位置处的辊子直径由600 mm 缩小为560 mm,其余各部位参数不变,齿辊辊子直径缩小后,各辊缝间隙由原来80 mm 扩大至120 mm,使其能与原有挡板装配,并与原有液压传动部位相匹配。同时对齿辊材质及加工工艺进行调整,辊皮采用直径400 mm 的锅炉用无缝管加工后,与轴进行热装,使用高强度螺栓将采用耐磨铸钢合件的辊齿固定在辊皮上部,辊齿与辊皮再使用焊条进行固定。改进后的齿辊如图6 所示。

图6 改进后齿辊示意图

将摇臂上下摆动方式调整为360°棘轮棘爪传动方式,可解决由于辊皮局部长时间工作而出现的辊皮脱落失效问题。齿辊传动方式由摆动式改为整体旋转方式(见图7)后,齿辊工作面由局部提高为整个辊齿,有效延长了齿辊使用周期。

图7 改进后齿辊运行轨迹示意图

2.2.3 改造生球辊式筛分系统,降低故障率

由于球盘的实际成球率低于设计成球率,从盘体中排出的生球粒级不均匀,需配套生球辊筛球筛分系统进行筛选。筛分系统在筛选过程中,各辊筛在运转过程中易发生地脚螺栓晃动问题,由此会引起轴承座位移、辊筛间隙大小不一,从而造成筛辊轴承、减速机损坏,辊筛故障率高,维修频繁。因此,需对生球筛分系统进行改造。将长度为1 200 mm 的不锈钢筛辊尺寸调整为1 000 mm,以配合宽度为800 mm 的生球皮带,从而减少生球落料点;为保证生球筛分面积,将下层33 个筛辊增加为38 个筛辊。对筛辊轴承座以及轴承座固定钢底座重新进行了设计,改为滑块压轨式,筛辊两轴承座中间采用键条来调整间隙及固定轴承座,轴承座顶部采用1 根压轨对所有辊筛轴承座进行固定。系统改造完成后,维护周期延长一倍以上,辊筛故障率降低70%,单次维护时间也由改造前的2 d 降低为0.5 d,彻底解决了维修困难问题。

3 改进后球团矿产、质量指标

通过以上几方面的技术改造,昕昊达公司竖炉球团矿产、质量指标均有效地提升,其中竖炉利用系数处于国内先进水平。具体指标如表4 所示。

表4 球团矿产、质量指标

通过表4 可看出,昕昊达公司经2019 年实施改造以来,球团矿产、质量均有明显提升,尤其是经过改造后,竖炉的利用系数由2019 年的6.0 t/(m2·h)左右提升至2021 年的8.3 t/(m2·h),处于国内先进水平。

4 结论

1)经过技术改造,竖炉利用系数由6.0 t/(m2·h)左右提升至8.3t/(m2·h),居于国内8m2竖炉先进水平。

2)竖炉导风墙水梁使用寿命延长后,竖炉年修周期由原来的一年提高到两年,提高了一倍。