Q355B 角钢表面裂纹成因分析

2022-06-04刘宏春赵海涛王娇娇

刘宏春,赵海涛,王娇娇

(河钢集团钢研总院,河北 石家庄 050023)

Q355B 是一种低合金高强度结构钢,其使用领域主要集中在桥梁、车辆、船舶、建筑与压力容器等方面。其综合性能较为优异,具有很好的耐低温、可焊接性及切削性能。但其表面裂纹等质量缺陷具有潜在的安全风险,同时也会给生产企业和用户带来一定的经济损失。某企业Q355B 角钢在检测过程中,发现部分成品出现表面裂纹。为查明裂纹形成的具体原因,对出现裂纹的角钢进行组织分析,并提出了减少或者消除冷弯断裂的措施,使角钢表面裂纹现象得到了有效控制。

1 实验方案

1.1 研究对象

截取轧制过程中的随机缺陷材,即中间轧材和成品缺陷材,并对其宏观形貌进行观察,如图1 所示,中间轧材表面于不同位置处出现不同长度、宽度及深度的表面裂纹,成品材中也出现了一定长度的表面裂纹。利用ICP 发射光谱仪及氧氮分析仪对该热轧角钢进行成分检测,结果如表1 所示。

图1 中间轧材及成品材裂纹宏观形貌

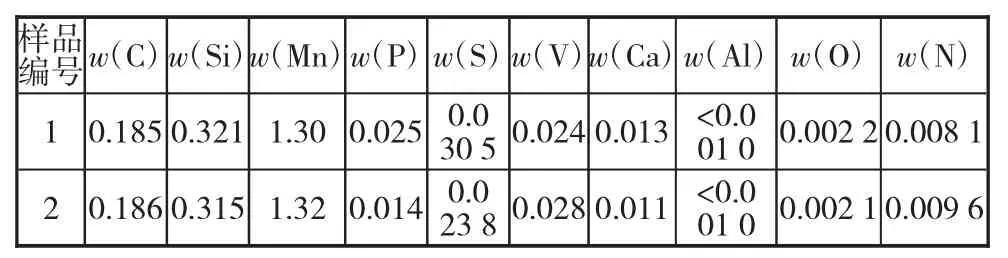

表1 Q355B 角钢化学成分 %

经测定,其主要化学成分符合规定要求。查阅相关文献可知[1],我国北方优质厂生产角钢中正常炉次的w(O)在10×10-6~20×10-6之间,w(N)在90×10-6左右。而试样中的w(O)为22×10-6,w(N)为96×10-6,试样中的w(O)稍高于正常值。

1.2 研究方法

首先对选取的试验样品进行超声波清洗,以防止杂质的存在而影响后续的实验观察。通常在研究表面缺陷问题时,只对缺陷处进行金相及扫描电镜观察。本实验为进一步研究表面裂纹缺陷的成因,首先用光学显微镜观察抛光腐蚀后试样的金相组织特征,再借助扫描电镜和能谱仪对裂纹缺陷处和基体进行观察和检测。基于以上实验结果,对Q355B 角钢表面裂纹成因进行分析。

2 实验结果及分析

2.1 表面裂纹微观形貌及金相组织

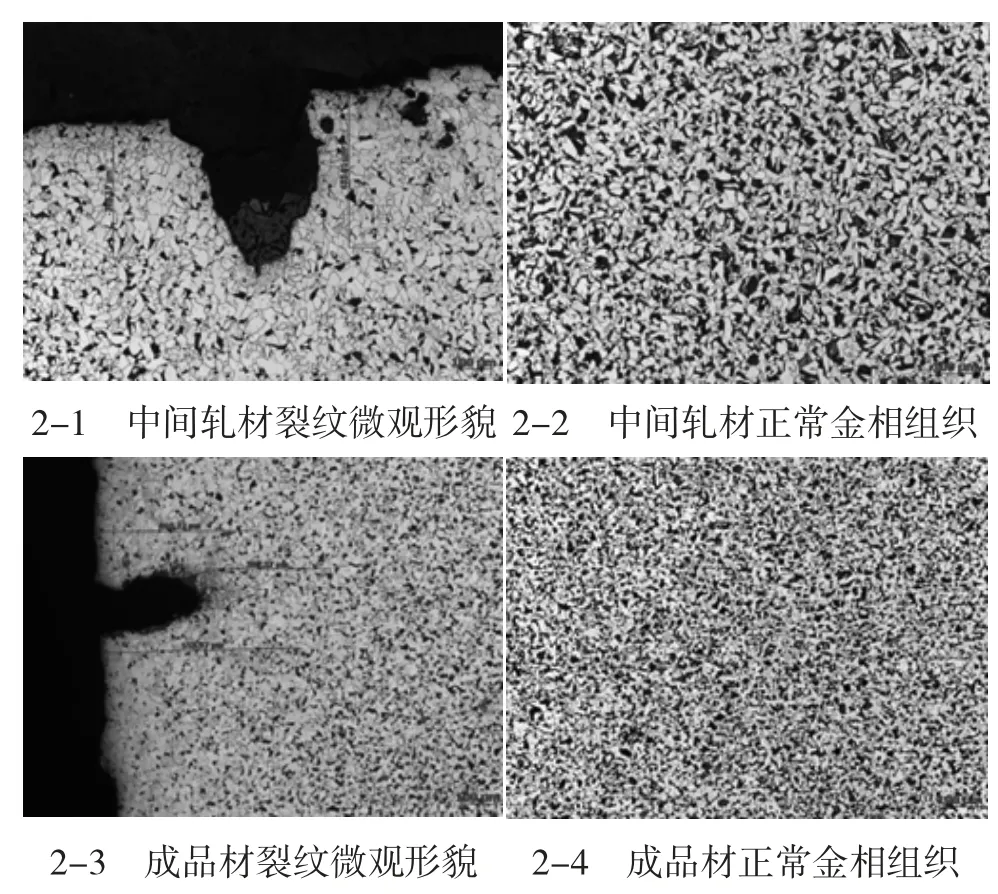

对两样品进行纵切制样,经磨制、抛光后,使用质量分数为4%的硝酸酒精腐蚀,在光学显微镜下观察试样表面裂纹的微观形貌及金相组织。下页图2为中间轧材、成品材表面裂纹的微观形貌及正常金相组织。对比发现,二者裂纹附近均为铁素体和少量的珠光体,且存在明显的脱碳层,中间轧材脱碳层深度可达455 μm,而成品材脱碳层深度可达553 μm。同时从图2-2 及图2-4 中正常的两金相组织对比来看,二者组织均为铁素体、珠光体,随着轧制道次的增加,晶粒组织也更细化。

图2 中间轧材料、成品材裂纹微观形貌及正常金相组织

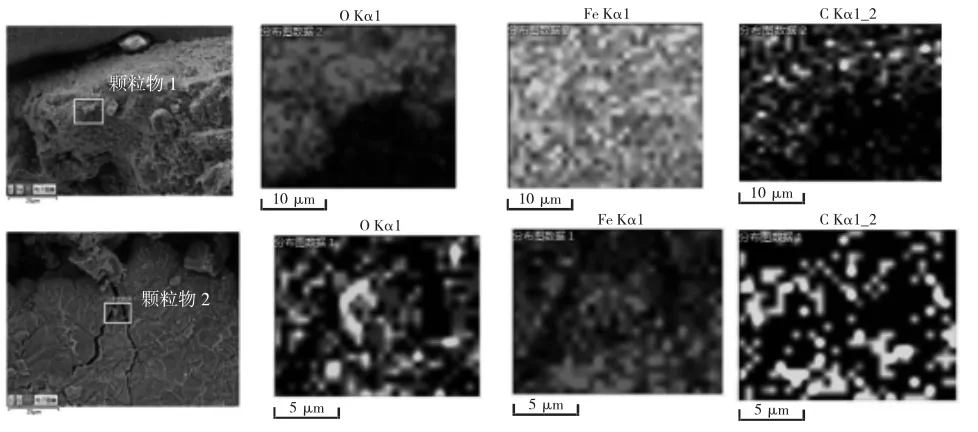

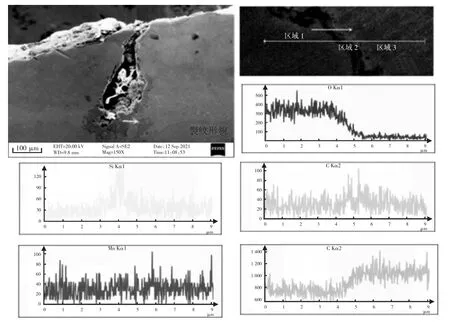

2.2 裂纹电镜分析

扫描电镜下中间轧材延裂纹方向的电子图像如图3 所示,观测到裂纹表面存在不同于基体的物质,结合能谱仪结果显示,颗粒状物质为铁氧化物,存在的原因可能为坯料轧制加热过程中[2],裂纹表面的钢基体被氧化。中间轧材垂直裂纹方向电子图像如图4 所示,对裂纹深处进行EDS 线扫描发现,区域1为正常基体成分,Si、Mn、O 元素至区域2 即裂纹位置时,含量突然升高,Si、Mn 元素至区域3 含量降低,而O 元素含量依然偏高。Fe 元素含量变化过程恰好与O 元素含量变化过程相反;C 元素含量在区域3 处稍有降低。根据该EDS 线扫结果来看,裂纹位置处出现Si、Mn、O 元素的富集,含量较高,可能存在MnO/SiO2氧化物夹杂[3],而MnO、SiO2等属于氧化物且不易变形的脆性夹杂,它们的存在加剧了裂纹的产生和扩展。

图3 中间轧材裂纹处颗粒状物质

图4 中间轧材裂纹EDS 线扫描

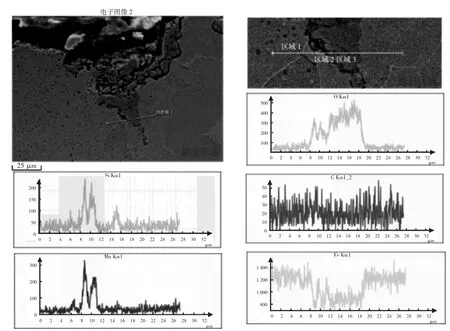

扫描电镜下成品材沿裂纹方向电子图像如图5所示,观测到裂纹表面存在不同于基体的物质,结合能谱仪结果显示,Ca、Mg、O 元素集中分布,Si 元素稍有集中,该颗粒物质可能为钙镁硅氧化物,其来源可能为结晶器保护渣。成品材裂纹方向电子图像如图6 所示,对裂纹深处进行EDS 线扫描发现,区域1为裂纹区域成分,O 元素含量较高;区域2 即裂纹位置,Si 含量突然增加,至区域3 各个元素含量恢复正常。Fe 元素含量变化过程恰好与O 元素含量变化过程相反。

图5 成品材裂纹处颗粒状物质

图6 成品材裂纹EDS 线扫描

2.3 分析与讨论

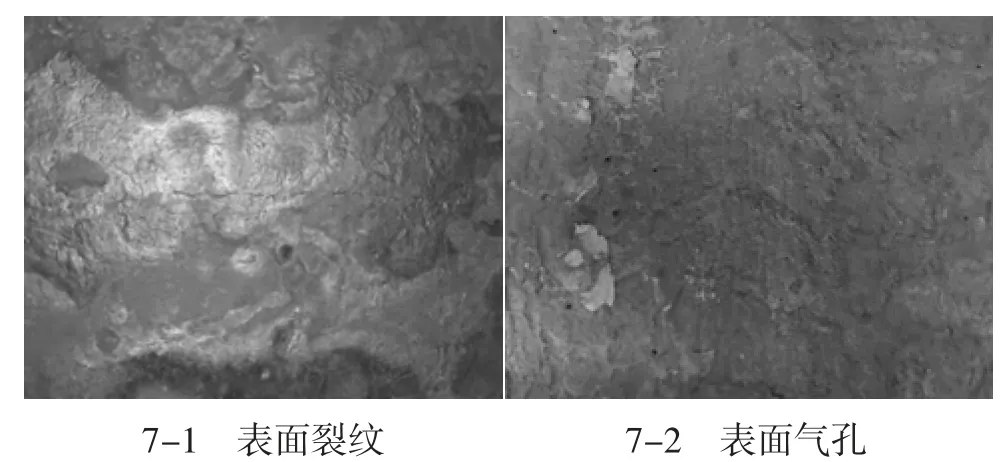

中间轧材及成品材裂纹处均有脱碳层,而脱碳一般要求具有较高温度(约在800 ℃以上),并要有足够时间使碳原子由内向外进行扩散,才能与空气中的O 形成CO 或者CO2,从而导致裂纹周围脱碳[4]。而轧钢过程不满足脱碳条件,基本不会出现脱碳现象。因此,裂纹的产生可能源于铸坯在加热炉加热过程中的铸坯表面裂纹或者气孔的氧化。

铸坯表面形貌如下页图7 所示,通过观察发现,坯料表面存在一定长度的表面裂纹及一定数量的气孔,进一步说明了成品裂纹起源于铸坯。铸坯的表面缺陷在加热过程中,内部进一步氧化,同时,裂纹周边存在钙、镁、硅氧化物,基体连续性遭到破坏,使钢材在轧制过程中裂纹发生延伸和扩大。而在轧钢过程中无法将此缺陷焊合,通过中间轧材与成品材的线扫结果来看,各元素含量变化的一致性也证明了这一点。

图7 铸坯表面形貌

3 结论

本批次生产的Q355B 钢成品材表面裂纹缺陷主要起源于铸坯的表面裂纹及气泡,铸坯经加热炉加热后,缺陷部位产生一定的脱碳、铁氧化物,并伴有不易变形的钙、镁、硅等氧化物脆性夹杂,在后续轧钢过程中无法焊合,从而产生了此成品材的宏观纵向表面裂纹。故针对此缺陷,分别从冶炼和连铸环节分析制定纠正措施,着重控制脱氧、脱气环节,降低钢种气体含量,提高铸机对弧精度,改善二冷强度等,降低了机械应力及热应力,改善了铸坯表面质量,基本消除了Q355B 角钢表面裂纹的现象。